Schweißfehler können katastrophale Folgen haben und zu Strukturversagen und Sicherheitsrisiken führen. Aber wie können Sie sicherstellen, dass Ihre Schweißnähte einwandfrei sind? Dieser Artikel befasst sich mit den wichtigsten Qualitätsprüfungen beim Schweißen und geht auf häufige Fehler und ihre Ursachen ein, von falschen Schweißnahtgrößen bis hin zu inneren Rissen. Sie lernen sowohl visuelle als auch zerstörungsfreie Prüfmethoden kennen und entdecken praktische Lösungen zur Erkennung und Behebung von Fehlern. Rüsten Sie sich mit dem Wissen aus, um die Schweißqualität zu verbessern, die Sicherheit zu gewährleisten und die strukturelle Integrität zu erhalten.

Mit der Entwicklung von Wissenschaft und Technik hat das Schweißen in der industriellen Produktion an Bedeutung gewonnen. Aus der Analyse einer großen Zahl von Unfällen im Bauwesen geht hervor, dass viele von ihnen auf eine schlechte Schweißqualität zurückzuführen sind, und dass das Verantwortungsbewusstsein und die operativen Fähigkeiten der Schweißer sich direkt auf die Schweißqualität auswirken.

Um die Qualität der Schweißer zu verbessern und die Sicherheit und Zuverlässigkeit der geschweißten Konstruktionen zu gewährleisten, ist es notwendig, die Schweißer auszubilden und zu bewerten.

Schweißnähte defekt: Defekte in Schweißnähte die nicht den Anforderungen der Entwurfs- oder Verfahrensdokumente entsprechen.

Je nach Standort der Schweißfehler in der Schweißnaht lassen sich in zwei Kategorien einteilen: äußere Fehler und innere Fehler. Äußere Fehler befinden sich an der Außenfläche der Schweißnaht und können mit bloßem Auge oder einer schwachen Lupe beobachtet werden.

Beispiele hierfür sind ungeeignete Schweißnahtgröße, Unterschnitt, SchweißraupeLichtbogengrube, Durchbrand, Durchbiegung, Oberflächenporosität, Oberflächenrisse usw. Innere Fehler befinden sich im Inneren der Schweißnaht und erfordern zerstörende oder zerstörungsfreie Prüfverfahren, um sie zu erkennen. Beispiele sind unvollständiges Eindringen, fehlendes Schmelzen, Schlackeneinschlüsse, innere Porosität, innere Risse usw.

(1) Ungeeignete Schweißnahtgröße:

Bezieht sich auf ungleiche Breite, Höhe, unzureichende oder übermäßige Schweißnahtgröße. Eine zu kleine Schweißnaht verringert die Festigkeit der geschweißte VerbindungEine zu große Größe erhöht die Spannungen und Verformungen in der Struktur, was zu Spannungskonzentrationen und erhöhtem Schweißaufwand führt.

Ein falscher Winkel bei der Schweißnahtvorbereitung oder ein ungleichmäßiger Montageabstand, ein zu hoher oder unzureichender Schweißstrom, eine falsche Verfahrgeschwindigkeit oder ein falscher Winkel können dazu führen, dass die Schweißnahtgröße nicht eingehalten wird.

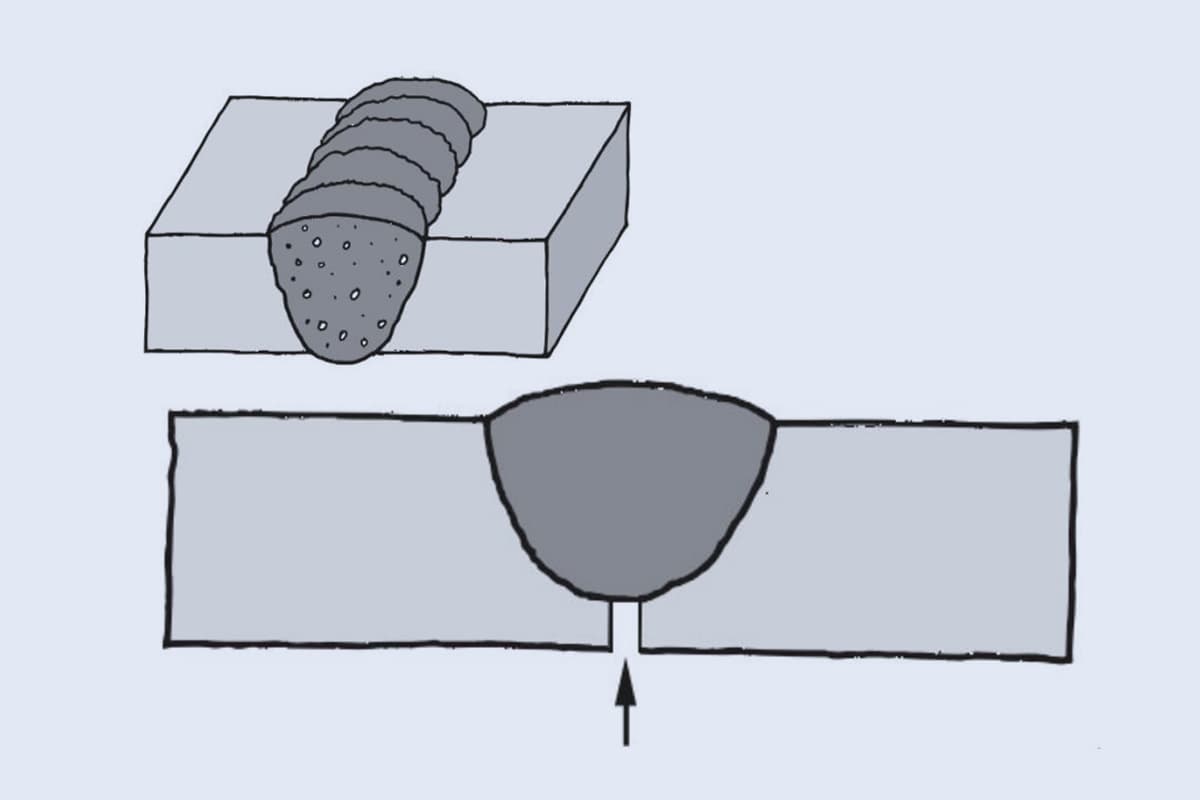

(2) Unterschnitt:

Es handelt sich dabei um eine Rille oder Vertiefung, die sich entlang der Schweißnaht durch ungeeignete Schweißparameter oder falsche Arbeitsverfahren gebildet hat.

Hinterschneidungen verringern die wirksame Querschnittsfläche des Grundwerkstoffs, schwächen die Festigkeit der Schweißverbindung und können zu Spannungskonzentration und Rissbildung an der Hinterschneidung und sogar zu strukturellem Versagen führen. Hinterschnitte, die den zulässigen Wert überschreiten, sollten durch zusätzliches Schweißen repariert werden.

(3) Schweißraupe:

Er bezieht sich auf den Metallwulst, der sich während der Schweißung auf dem nicht aufgeschmolzenen Grundmetall außerhalb der Schweißnaht bildet. Schweißverfahren. Der Schweißwulst beeinträchtigt nicht nur das Aussehen der Schweißnaht, sondern verbirgt häufig auch unvollständige Schmelzfehler darunter, was zu Spannungskonzentrationen führt.

Bei Rohrverbindungen können Schweißraupen im Inneren des Rohrs die wirksame Fläche verringern und sogar Verstopfungen verursachen.

Schweißraupen treten häufig auf in Flachschweißen und horizontales Schweißen. Zu großer Abstand zwischen den Schweißnähten, falscher Elektrodenwinkel und Verfahrweg, schlechte Elektrodenqualität, zu hoher Schweißstrom oder zu langsam Schweißgeschwindigkeit können zur Bildung von Schweißraupen führen.

(4) Durchbrennen:

Es handelt sich um einen Defekt, bei dem geschmolzenes Metall während des Schweißvorgangs aus der Rückseite der Rille herausfließt und ein Loch bildet. Der Durchbrand tritt häufig beim Wurzellagenschweißen auf. Das Durchbrennen erschwert die Fortsetzung des Schweißprozesses und ist ein inakzeptabler Schweißfehler.

Die Hauptursachen für das Durchbrennen sind ein zu hoher Schweißstrom oder eine zu niedrige Schweißgeschwindigkeit, eine zu große Nut und ein zu großer Spalt oder eine unzureichende Kantenvorbereitung.

Um ein Durchbrennen zu verhindern, müssen die Abmessungen der Nuten richtig ausgelegt, die Qualität der Montage sichergestellt und geeignete Schweißprozessparameter gewählt werden. Beim einseitigen Schweißen können Methoden wie die Verwendung von Kupferunterlagsplatten oder Flussmittel eingesetzt werden, um ein Durchbrennen zu verhindern. Beim Lichtbogenhandschweißen von dünnen Blechen können Skip-Schweißen oder intermittierender Lichtbogen Schweißtechniken verwendet werden können.

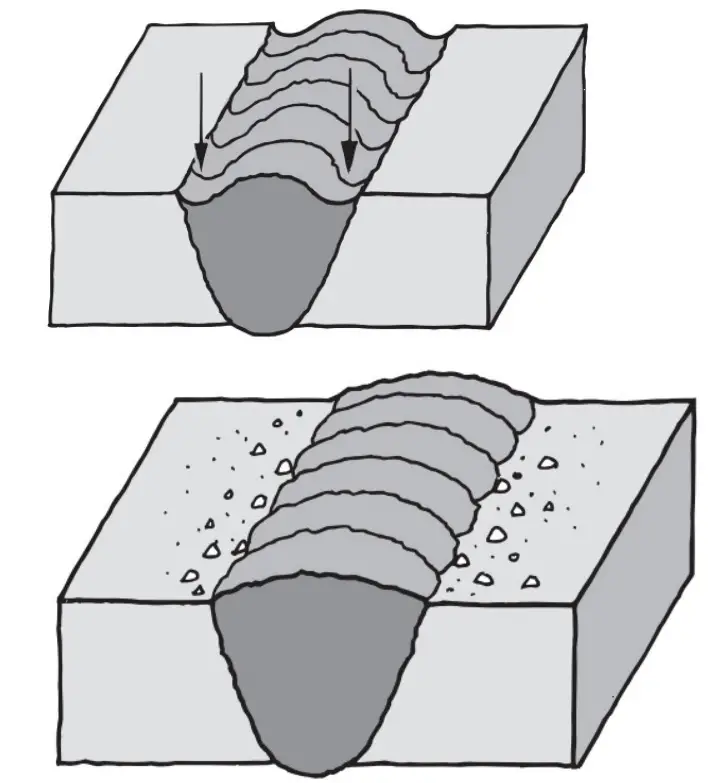

(5) Unvollständige Penetration:

Es handelt sich um das Phänomen, dass die Wurzel der Verbindung beim Schweißen nicht vollständig aufgeschmolzen wird. Unvollständiges Einschmelzen tritt häufig in der Wurzel beim einseitigen Schweißen und in der Mitte beim beidseitigen Schweißen auf.

Eine unvollständige Durchdringung verschlechtert nicht nur die mechanischen Eigenschaften der Schweißverbindung, sondern führt auch zu Spannungskonzentrationen an der unvollständigen Durchdringung, die zur Rissbildung führen.

Zu den Ursachen für einen unvollständigen Einbrand gehören ein unzureichender Schweißstrom, eine zu hohe Schweißgeschwindigkeit, ein ungeeigneter Elektrodenwinkel, ein Lichtbogenschlag, ein unzureichender Nutwinkel oder -spalt, eine zu schnelle Wärmeableitung des Werkstücks, die Behinderung von Oxidation und Schlacke usw.

Jeder Faktor, der eine ausreichende Verschmelzung zwischen dem Elektrodenmetall und dem Grundmetall verhindert, kann zu einem unvollständigen Eindringen führen.

Zu den Maßnahmen zur Verhinderung eines unvollständigen Eindringens gehören:

① Richtige Wahl der Nutform und des Einbauspiels sowie Entfernung von Schmutz und Schlacke zwischen den Nutseiten und Schweißlagen.

② Auswahl des geeigneten Schweißstroms und der Geschwindigkeit.

③ Während der Fahrt sollte ständig auf die Einstellung des Elektrodenwinkels geachtet werden, insbesondere bei Lichtbogenschlag oder Elektrodenexzentrizität, um eine ausreichende Verschmelzung zwischen Schweißgut und Grundwerkstoff zu gewährleisten.

④ Für Werkstücke mit hoher Wärmeleitfähigkeit und großer Wärmeabgabefläche, Vorwärmen vor dem Schweißen oder Erwärmung während des Schweißvorgangs angewendet werden sollte.

(6) Fehlende Verschmelzung:

Als Schmelzfehler wird der Teil bezeichnet, bei dem das Schweißgut und der Grundwerkstoff oder zwischen den Schweißgütern beim Schweißen nicht vollständig aufgeschmolzen und verschmolzen sind. Schmelzfehler haben ähnliche Gefahren wie ein unvollständiger Einbrand. Zu den Ursachen für mangelnden Aufschmelzgrad gehören niedrige Schweißwärme Eingang, Lichtbogenblasen, Rost und Schmutz an den Rillenseitenwänden, unvollständige Schlackenentfernung zwischen den Schweißlagen, usw.

(7) Krater, Senkungen und fehlendes Schweißgut:

Krater sind lokale Vertiefungen auf der Oberfläche oder der Rückseite der Schweißnaht, die tiefer liegen als die Oberfläche des Grundmetalls. Sinken tritt auf, wenn zu viel geschmolzenes Metall durch die Rückseite der Schweißnaht eindringt, wodurch die Vorderseite der Schweißnaht sinkt und die Rückseite hervorsteht. Schweißgutmangel bezieht sich auf die kontinuierliche oder intermittierende Rille, die sich an der Oberfläche der Schweißnaht aufgrund von unzureichendem Schweißgut bildet.

Diese Defekte schwächen die effektive Querschnittsfläche der Schweißnaht, was zu einer Spannungskonzentration und einer starken Verringerung der Schweißnahtfestigkeit. Sinkende Schweißnähte treten häufig beim Flach- und Horizontalschweißen auf, insbesondere beim Schweißen von Rohren, wo solche Fehler aufgrund des Absinkens des geschmolzenen Metalls auftreten können. Unter Argon-LichtbogenschweißenUm Krater am Ende des Lichtbogens zu vermeiden, sollte darauf geachtet werden, dass die Elektrode während der Beendigung des Lichtbogens nur kurz im Schmelzbad verbleibt oder eine kreisförmige Bewegung verwendet wird.

(8) Einschluss von Wolfram:

Die Ursachen:

Unsachgemäßes Schweißen führt dazu, dass die Wolframelektrode das Werkstück berührt und mit dem Schweißgut verschmilzt.

⑵ Verwendung einer Wolframelektrode mit kleinem Durchmesser und hohem Schweißstrom.

⑶ Der Zusatzdraht berührt die Spitze der Wolframelektrode.

⑷ Übermäßiges Verbrennen und Überhitzen der Wolframelektrode.

⑸ Schlechter Gasschutz oder starke Oxidation der Wolframelektrode.

Vorbeugende Maßnahmen:

⑴ Verwenden Sie eine Hochfrequenz-Hochspannungszündung, um eine Kontaktlichtbogenzündung zu verhindern.

⑵ Wählen Sie den geeigneten Durchmesser der Wolframelektrode entsprechend dem erforderlichen Schweißstrom. ⑶ Verstärken Sie das Training der operativen Fähigkeiten und vermeiden Sie den Kontakt zwischen dem Schweißdraht und der Wolframelektrode.

⑷ Schleifen und ersetzen Sie die Wolframelektrode sofort, wenn sie starke Risse oder Verbrennungen aufweist.

Achten Sie auf eine angemessene Vorsprungslänge der Wolframelektrode, erhöhen Sie die Gasdurchflussrate und verlängern Sie die Nachströmzeit, um eine Oxidation des Wolframs zu verhindern.

(9) Porosität:

① Entstehung und Gefahren von Porosität:

Beim Schweißen bilden Blasen im Schmelzbad, die beim Erstarren nicht entweichen können und zurückbleiben, Hohlräume, die als Porosität bezeichnet werden. Porosität kann als dichte Porosität und Lochporosität klassifiziert werden. Das Hauptgas, das Porosität in der Schweißnaht bildet, ist Wasserstoff. Wasserstoff im Schweißbereich kann aus verschiedenen Quellen stammen, z. B. aus der Feuchtigkeit in der Atmosphäre der Lichtbogensäule oder aus der Feuchtigkeit, die auf dem Schweißgut adsorbiert wird. Schweißmaterial und der Oxidschicht auf der Oberfläche des unedlen Metalls.

Diese Feuchtigkeitsquellen bilden unter der hohen Temperatur des Lichtbogens Blasen im Schmelzbad, die jedoch nicht aufsteigen und Porosität bilden. Porosität hat einen erheblichen Einfluss auf die Leistung der Schweißnaht. Sie verringert nicht nur den effektiven Arbeitsquerschnitt der Schweißnaht und schwächt ihre mechanischen Eigenschaften, sondern beeinträchtigt auch die Dichte der Schweißnaht und macht sie anfällig für Leckagen. Die Ränder der Porosität können zu Spannungskonzentrationen führen, die die Plastizität der Schweißnaht verringern.

Daher ist eine strenge Kontrolle der Porosität bei kritischen Schweißnähten unerlässlich.

② Ursachen der Porosität:

① Geringe Reinheit des Argongases, übermäßige Verunreinigungen oder Feuchtigkeit in der Argongasleitung und Gasleckagen in der Leitung.

② Unzureichende Reinigung des Schweißdrahtes oder des Grundwerkstoffs in der Nähe der Rille vor dem Schweißen oder erneute Verunreinigung mit Schmutz und Feuchtigkeit nach der Reinigung.

③ Schlechter Argon-Gasschutz beim Argon-Lichtbogenschweißen, instabiler Lichtbogen, zu lange Lichtbogenlänge, übermäßiger Wolfram-Elektrodenüberstand.

④ Falsche Auswahl von Schweißparameter, zu schnelle oder zu langsame Schweißgeschwindigkeit.

⑤ Hohe Luftfeuchtigkeit in der Umgebung und hohe Windgeschwindigkeit.

Vorbeugende Maßnahmen:

① Sicherstellung der Reinheit des Schutzgas.

② Reinigen Sie den Schweißdraht und den Grundwerkstoff in der Nähe der Rille gründlich.

③ Wählen Sie die richtigen Schweißparameter.

④ Vorwärmen vor dem Schweißen, falls erforderlich.

⑤ Vermeiden Sie Arbeiten in feuchter Umgebung und treffen Sie Windschutzmaßnahmen.

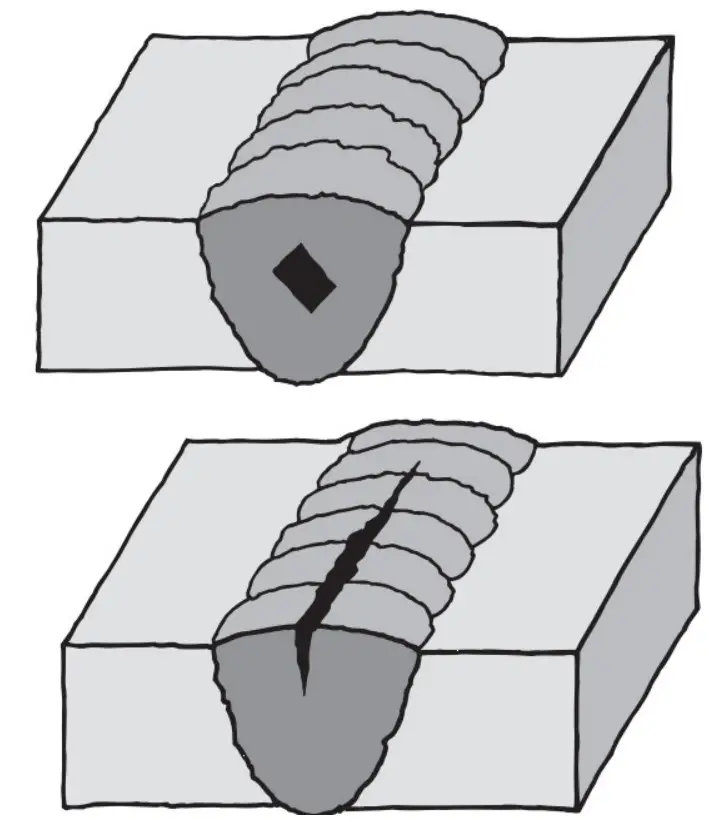

(10) Risse:

Risse sind Lücken, die durch die Zerstörung der atomaren Bindungskraft in lokalisierten Bereichen des Metalls in der Schweißverbindung unter Schweißspannungen und anderen Versprödungsfaktoren entstehen. Risse in Schweißverbindungen, insbesondere thermische Risse in Aluminium und Aluminium Legierungsschweißensind die gefährlichsten Schweißfehler.

Sie haben schwerwiegende Auswirkungen auf die Leistung, Verwendbarkeit und Sicherheit geschweißter Konstruktionen und sind die Hauptursache für viele Fehler in Schweißkonstruktionen.

Ursachen für Risse:

① Falsche Auswahl des Schweißdrahtes: Wenn der Mg-Gehalt in der Schweißnaht weniger als 3% beträgt oder wenn der Gehalt an Fe- und Si-Verunreinigungen den angegebenen Grenzwert überschreitet, steigt die Rissneigung. Wenn der Schweißtemperatur zu hoch ist, entstehen in der Wärmeeinflusszone Verflüssigungsrisse.

② Falsche Wahl der Schweißfolge.

Wird die Wärmequelle bei der Beendigung oder Unterbrechung des Schweißvorgangs zu schnell entfernt oder wird der Krater nicht ordnungsgemäß aufgefüllt, kann es zu Kraterrissen kommen.

④ Die Konzentration von Schweißnähten oder übermäßiger Hitze in der Wärmeeinflusszone führt zu übermäßigen Verformungsspannungen.

⑤ Übermäßige Verunreinigungen in Lösungsmitteln und Schweißdraht-Schutzgas.

⑥ Unvernünftige Konstruktion mit übermäßiger Schweißnahtkonzentration, die zu übermäßigen Zwangsspannungen in der Schweißnaht führt.

Vorbeugende Maßnahmen:

① Richtige Auswahl des Schweißdrahtes, um eine gute Übereinstimmung von Schweißzusammensetzung und Grundwerkstoff zu gewährleisten Metallzusammensetzung.

② Auswahl einer sinnvollen Schweißfolge.

③ Wenn das Schweißen beendet oder unterbrochen wird, reduzieren Sie den Lichtbogenstrom, verlängern Sie die Lichtbogenbeendigungszeit geringfügig und füllen Sie den Lichtbogenbeendigungsbereich mit Fülldraht, oder installieren Sie eine Kraterfüllvorrichtung am Ende der Schweißung, um den Lichtbogen zu beenden.

④ Kontrolle der Temperatur und der Verformung in der Wärmeeinflusszone und ggf. Durchführung von Vorwärmmaßnahmen.

⑤ Verringern Sie die Steifigkeit der Schweißkonstruktionund eine Spannungskonzentration in der Schweißnaht so weit wie möglich zu vermeiden.

Die Bedeutung der Schweißnahtinspektion:

Die Schweißnahtprüfung ist eine wichtige Maßnahme, um eine hervorragende Produktqualität zu gewährleisten und zu verhindern, dass Ausschuss das Werk verlässt. Während der Versuchsproduktion kann die Inspektion Qualitätsprobleme aufdecken, die Ursachen ermitteln und Mängel beseitigen. Dadurch wird die Anwendung neuer Produkte oder Verfahren sichergestellt und die Qualität gewährleistet.

Die zerstörungsfreie Prüfung ist eine Methode zur Feststellung von Mängeln, ohne die Leistung und Integrität des geprüften Materials oder des Endprodukts zu beeinträchtigen. Sie umfasst die Sichtprüfung, die Dichtheitsprüfung und die zerstörungsfreie Prüfung.

1.1 Visuelle Inspektion

Die Sichtprüfung von Schweißnähten ist eine einfache und weit verbreitete Methode. Sie wird in der Regel mit dem bloßen Auge oder mit einer 5-10fachen Lupe durchgeführt. Der Hauptzweck besteht darin, die Oberfläche der Schweißnaht auf Fehler wie Risse, Porosität, Hinterschneidungen, Schweißraupen, Durchbrände und Krater zu prüfen.

Außerdem wird die Qualität der Schweißnaht geprüft, ob die Höhe der Verstärkung den Anforderungen des Musters entspricht und ob die Schweißnaht glatt in den Grundwerkstoff übergeht.

Diese Prüfmethode wird hauptsächlich zur Feststellung von Durchdringungsfehlern in Behältern oder Rohrleitungen verwendet, die nicht unter Hoch- oder Niederdruck stehen. Zu den gebräuchlichen Dichtheitsprüfverfahren gehören die hydrostatische Prüfung und die pneumatische Prüfung.

2.1 Hydrostatische Prüfung

Die hydrostatische Prüfung wird üblicherweise verwendet, um die Festigkeit und Dichtheit des Gehäuses und der Schweißnähte zu überprüfen. Das spezifische Verfahren ist wie folgt:

① Wählen Sie ein qualifiziertes Manometer mit einer Genauigkeit von nicht weniger als 1,5 Grad.

② Füllen Sie den Behälter mit Wasser und stellen Sie sicher, dass die gesamte Luft im Inneren des Behälters gründlich entfernt wurde, und verschließen Sie alle Öffnungen und Anschlüsse am Behälter. Verwenden Sie dann eine Wasserpumpe, um den Druck im Behälter auf das 1,25- bis 1,5-fache des Arbeitsdrucks zu erhöhen.

③ Während des Druckbeaufschlagungsvorgangs sollte der Druck schrittweise erhöht und auf jeder Stufe vorübergehend gehalten werden. Er sollte nicht in einem Schritt auf den Prüfdruck erhöht werden. Halten Sie den Druck eine gewisse Zeit lang aufrecht. Danach ist der Druck langsam wieder auf den Arbeitsdruck zu reduzieren und die Schweißnähte sorgfältig zu prüfen.

Wenn Wassertropfen, feine Wasserstrahlen oder Anzeichen von Feuchtigkeit auf der Schweißnaht zu finden sind, deutet dies darauf hin, dass die Schweißnaht nicht dicht ist. Markieren Sie sie und führen Sie nach dem Entladen des Behälters Reparaturarbeiten durch, bis die Wasserdruckprüfung qualifiziert ist.

④ Die hydrostatische Prüfung kann auch als zerstörende Prüfung durchgeführt werden, um die Tragfähigkeit des Produkts zu bewerten.

2.2 Pneumatische Prüfung

Die pneumatische Prüfung ist im Vergleich zur hydrostatischen Prüfung eine empfindlichere und schnellere Methode, und das geprüfte Produkt muss anschließend nicht entwässert werden.

Die pneumatische Prüfung birgt jedoch höhere Risiken als die hydrostatische Prüfung. Bei der Prüfung wird der Luftdruck zunächst auf den angegebenen Wert entsprechend den technischen Bedingungen des Produkts erhöht. Dann wird das Einlassventil geschlossen und die Druckbeaufschlagung wird beendet.

Mit einem Messgerät bewegt man sich um die Schweißnaht herum, um zu prüfen, ob Luft austritt (man kann auch eine Seifenlösung auftragen) oder ob der Messwert am Manometer abnimmt. Wenn das Messgerät einen Alarm auslöst, bedeutet dies, dass die Schweißnaht nicht dicht ist. Nach der Druckentlastung sollten Reparaturen und Nachschweißungen so lange durchgeführt werden, bis eine weitere Prüfung die Eignung bestätigt, bevor das Werk verlassen wird.

Die zerstörungsfreie Prüfung wird hauptsächlich zur Feststellung feiner Oberflächenfehler und innerer Fehler in der Schweißnaht eingesetzt. Beispiele hierfür sind Schlackeneinschlüsse, Porosität, Risse, Schmelzfehler usw. Diese Prüfverfahren sind bei wichtigen geschweißten Strukturen weit verbreitet. Zu den gängigen zerstörungsfreien Prüfverfahren gehören die Farbeindringprüfung, die Ultraschallprüfung und die Durchstrahlungsprüfung.

3.1 Farbeindringprüfung

Die Farbeindringprüfung ist eine Methode zum Aufspüren von Oberflächenfehlern in Schweißstücken. Sie erfordert jedoch eine hohe Oberflächengüte des Schweißstücks. Bei der Prüfung wird die Schweißnaht mit einem Reinigungsmittel gereinigt und dann mit einem Farbeindringmittel besprüht. Das Farbeindringmittel mit guter Fließfähigkeit und Durchlässigkeit dringt in die feinen Risse auf der Oberfläche der Schweißnaht ein.

Anschließend wird die Schweißnahtoberfläche mit einem Reinigungsmittel gereinigt und mit einem Entwickler beschichtet. Wenn das Farbeindringmittel, das in den Riss eingedrungen ist, auf den Entwickler trifft, werden Position, Form und Größe des Fehlers sichtbar.

3.2 Ultraschallprüfung

Die Ultraschallprüfung wird zur Erkennung von inneren Fehlern in dicken Schweißnähten eingesetzt. Sie eignet sich zur Erkennung von Fehlern wie Porosität, Einschlüssen und Rissen in jedem Teil einer Schweißnaht mit einer Dicke von 8 bis 120 mm. Allerdings ist die Ultraschallprüfung nur begrenzt in der Lage, Defekte zu unterscheiden, und es fehlt eine visuelle Darstellung.

Während der Prüfung sollte die Oberfläche des Werkstücks glatt und mit einer Ölschicht als Medium versehen sein. Die Ultraschallwellen werden von der Oberfläche in das Werkstück übertragen und breiten sich im Inneren aus. Wenn sie auf innere Defekte, die Oberfläche des Werkstücks oder die Unterseite treffen, verursachen sie Reflexionen.

Die Ultraschallwellen werden von der Sonde in elektrische Signale umgewandelt. Der Abstand zwischen dem Fehlerimpuls und dem Anfangs- und Bodenimpuls bestimmt die Tiefe des Fehlers, während die Höhe des Fehlerimpulssignals die Größe des Fehlers bestimmt.

3.3 Durchstrahlungsprüfung

Die Durchstrahlungsprüfung ist eine genaue und zuverlässige Methode zur Erkennung von inneren Fehlern in Schweißnähten. Für die Durchstrahlungsprüfung werden in der Regel Röntgenstrahlen verwendet. Sie eignet sich für die Erkennung von Fehlern wie Porosität, Einschlüsse, fehlende Durchdringung, fehlende Verschmelzung und Risse in Schweißnähten mit einer Dicke von 2 bis 65 mm.

Röntgenstrahlen können die Lage, Form, Größe und Verteilung von Fehlern visuell und genau wiedergeben. Eine fehlende Durchdringung erscheint als unterbrochene oder durchgehende schwarze Linie auf dem Film, die oft von der Mitte der Schweißnaht versetzt ist und unterschiedliche Breiten und ungleichmäßige Schwärzung aufweist.

Die Porosität ist durch eine uneinheitliche Verteilung gekennzeichnet, mit dichten und spärlichen kreisförmigen oder elliptischen schwarzen Punkten. Die Schwärze der Porosität ist im Allgemeinen größer und gleichmäßiger in der Mitte und nimmt zu den Rändern hin allmählich ab. Schlackeneinschlüsse erscheinen oft in unterschiedlichen Formen, entweder als Punkte oder als längliche Formen auf dem Film.

Punktförmige Schlackeneinschlüsse sind einzelne schwarze Punkte mit unregelmäßigen Formen und kantigen Rändern, die relativ gleichmäßig schwarz sind. Langgestreckte Schlackeneinschlüsse erscheinen als breite und kurze dicke Linien mit ungleichmäßiger Breite.

Risse erscheinen im Allgemeinen als leicht gekrümmte schwarze feine Linien auf dem Film, manchmal auch als gerade feine Linien. Sie haben deutliche Umrisse, mit spitz zulaufenden Enden und einem etwas breiteren Mittelteil.

Verzweigungserscheinungen sind selten zu sehen, und die Schwärze nimmt zu den Enden hin allmählich ab, bis sie verschwindet. In den Normen für die Durchstrahlungsprüfung wird die Schweißnahtqualität in vier Klassen eingeteilt, wobei Klasse I die beste und Klasse IV die schlechteste Qualität darstellt. Bei der Durchstrahlungsprüfung kann die Art des Fehlers direkt vom Film abgelesen werden, während es schwieriger ist, die Art des Fehlers mit der Ultraschallprüfung zu bestimmen.

3.4. Zerstörende Prüfung der mechanischen Eigenschaften:

Dazu gehören Zugprüfungen, Biegeprüfungen (positiv, negativ und durch die Dicke), Härteprüfungen, Schlagprüfungen und metallografische Prüfungen (makro- und mikroskopisch).

⑴ Durch Zugversuche kann die Zugfestigkeit bestimmt werden, Streckgrenzeund Plastizität (Dehnung und Flächenverkleinerung) von Schweißverbindungen sowie Defekte im Bereich des Schweißnahtbruchs.

⑵ Biegeprüfung: Bewertung der Plastizität von Schweißverbindungen.

⑶ Kerbschlagbiegeversuch: Bewertung der Kerbschlagzähigkeit und Kerbempfindlichkeit von Schweißgut und Schweißverbindungen.

⑷ Härteprüfung: prüft die Härte von Schweißnähten und Wärmeeinflusszonen und ermöglicht eine indirekte Einschätzung der Materialfestigkeit.

⑸ Metallographische Prüfung: Beobachtet in erster Linie Veränderungen der metallographischen Struktur und Mikrodefekte, die durch metallurgische Prozesse entstehen.

Nach Schweißqualität Werden bei der Inspektion Fehler festgestellt, die über die zulässigen Normen hinausgehen, sollte eine Nacharbeit erfolgen. Strenge Qualitätskontrollen beim Schweißen und die Überprüfung der Bedingungen des Schweißprozesses werden im Allgemeinen von qualifizierten Technikern durchgeführt, und Schweißfehler treten nur unter extrem seltenen Bedingungen auf.

Vor der Nacharbeit von Schweißfehlern ist es entscheidend, Art, Lage und Größe der Fehler genau zu bestimmen. Nur so kann sichergestellt werden, dass die Nacharbeit gleich beim ersten Versuch gelingt.

Bei inneren Fehlern sollten umfassende zerstörungsfreie Prüfverfahren wie Durchstrahlungs- und Ultraschallprüfungen eingesetzt werden, um Art, Lage und Größe der Schweißfehler genau zu bestimmen.

Bei Schweißfehlern an Druckbehältern sollte vor der Nachbesserung ein Nachbesserungsplan erstellt werden. Der Nachbesserungsplan sollte ebenfalls von einem Schweißfachingenieur genehmigt werden. Die Umsetzung des Nachbesserungsplans sollte auf der Grundlage der Bewertung der Schweißverfahren erfolgen, und nur wenn er als geeignet erachtet wird, sollte die Nacharbeit durchgeführt werden.

Der Nacharbeitsplan sollte sich darauf konzentrieren, sicherzustellen, dass die Nacharbeit beim ersten Versuch qualifiziert ist. Die Anzahl der Nachbesserungsversuche in demselben Bereich der Schweißnaht sollte zwei nicht überschreiten.

Zur Beseitigung von Schweißfehlern sollten mechanische Methoden anstelle von Lichtbogenmethoden verwendet werden. Die mechanische Entfernung kann mit Winkelschleifscheiben, Dreh- oder Druckluftfräsern erfolgen. Bei der Entfernung wird die Schweißverbindung nicht erwärmt, so dass sich die Struktur und die Eigenschaften der Verbindung nicht verändern.

Achten Sie bei der Beseitigung von Fehlern auf die Bildung von Rillen, Schlitzen und die richtige Rillenbreite und -länge, wobei Sie die Spannungen und Verformungen während des Wiederaufschweißens berücksichtigen müssen.

Nach der Beseitigung von Schweißfehlern sollten Ölflecken und Oxidschichten entfernt werden. Das erneute Schweißen sollte gemäß der genehmigten Schweißverfahrensspezifikation durchgeführt werden. Beim erneuten Schweißen ist es ratsam, eine niedrigere Schweißenergie zu verwenden und geeignete Vorwärmmaßnahmen anzuwenden.

Wann immer möglich, sollten Mehrlagenschweißungen durchgeführt werden. Nach dem Schweißen sollten Maßnahmen getroffen werden, um das Auftreten von Schweißfehlern zu verhindern.

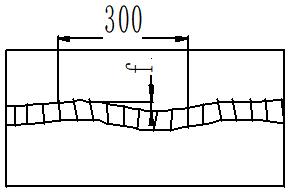

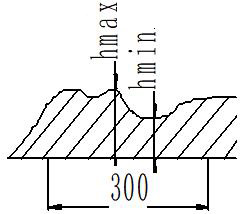

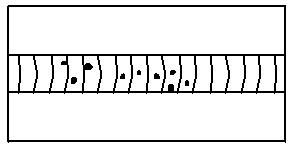

1. Schweißnahtlänge im Bereich von 300 mm, Schweißnahtunebenheit ≤ 1 mm.

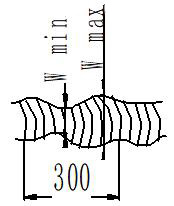

2. Schweißnahtlänge im Bereich von 300mm, Schweißnahtbreitenunterschied ≤ 1mm.

3. Schweißnahtlänge im Bereich von 300 mm, Schweißnahtkante Geradheit ≤ 2,0 mm.

4. Die Riffelung der Schweißnahtoberfläche sollte gleichmäßig und konsistent sein, mit einem Riffelabstand von 2-3 mm und einem Höhenunterschied zwischen den Riffeln ≤ 0,5 mm.

5. Anforderungen an das Aussehen von WIG-Stumpfnähten (für Längs- und Rundstumpfnähte)

6. Die Anforderungen an den Versatz von Stumpfnähten sind in Tabelle 1 aufgeführt:

Tabelle 1

| Dicke der Platte δ(mm) | Toleranz für Fluchtungsfehler e(mm) | |

| Längsstumpfnaht | 6>δ | e≤1 |

| 6≤δ<16 | e≤1.5 | |

| 16≤δ | e≤2 | |

| Rundum-Stumpfschweißung | 6>δ | e≤1 |

| 6≤δ<16 | e≤1.5 | |

| 16≤δ | e≤2.5 |

7. Aufwölbung an der Rundnaht ≤ 1 mm.

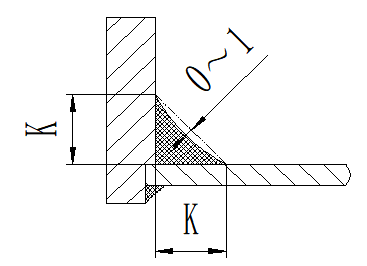

8. Anforderungen an das Erscheinungsbild und die Prüfung von Kehlnähten:

(a) Für die Wandstärke t des Zylinders: 6~10,5mm; Höhe der Kehlnähte innerhalb und außerhalb des Zylinders: GMAW: 8+1mm, GTAW: 10+1mm.

(b) Für die Wandstärke t des Zylinders: 12mm; Höhe der Kehlnähte innerhalb und außerhalb des Zylinders: GMAW: 10+1mm, GTAW: 12+1mm.

(c) Für die Wandstärke t des Zylinders: 15~16mm; Höhe der Kehlnähte innerhalb und außerhalb des Zylinders: GMAW: 12+1mm, GTAW: 14+1mm.

(d) Die innere Schweißnaht ist eine flache Schweißnaht, die einen glatten Übergang zum Grundwerkstoff haben sollte und nicht tiefer als die Oberfläche des Grundwerkstoffs liegen sollte.

(e) Die äußere Schweißnaht ist eine flache Schweißnaht, wobei die Breite der Schweißnaht den Anforderungen der Abschnitte 5.1 und 5.2 entspricht und die Überhöhe der Schweißnaht 0,5~2mm beträgt.

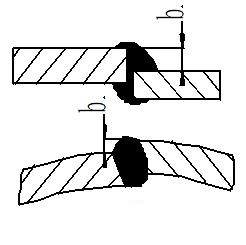

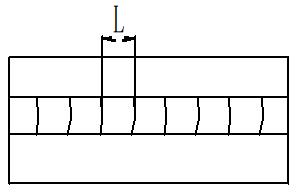

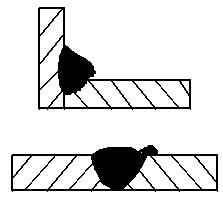

9. Der Höhenunterschied zwischen den Kehlnahtabmessungen (a-b) ≤ 2 mm (siehe Abbildung 1); ausgenommen ist der Einfluss der Schweißnähte auf die Schraubenmontage, wie in der Zeichnung oder im Verfahren angegeben.

10. Schweißnahtvertiefung 0-1mm. (siehe Abbildung 2)

1. Schweißnaht Hinterschnitt:

Die Tiefe der Schweißnahtunterschneidung sollte 0,3 mm nicht überschreiten, und die Gesamtlänge der Unterschneidung auf beiden Seiten der Schweißnaht sollte 10% der Länge der Schweißnaht nicht überschreiten.

1.1 Wenn die Tiefe der Schweißnahtunterschneidung mehr als 0,3 mm, aber nicht mehr als 0,5 mm beträgt, sollte die Unterschneidung auf dem Grundwerkstoff an der Schweißnaht mit einer elektrischen oder pneumatischen Schleifscheibe geschliffen werden, um einen glatten Übergang zwischen der Schweißnaht und dem Grundwerkstoff zu erreichen, ohne nach dem Schleifen Vertiefungen zu hinterlassen.

1.2 Ist die Tiefe der Schweißnahtunterschneidung größer als 0,5 mm, ist eine manuelle WIG-Schweißen sollte durchgeführt werden, um den hinterschnittenen Fehler zu füllen. Nach dem Schweißen sollte der Bereich mit einer elektrischen oder pneumatischen Schleifscheibe geschliffen werden, um einen glatten Übergang zu erreichen, ohne dass die Schweißnaht nach dem Schleifen Vertiefungen aufweist.

2. Porosität:

Auf der Oberfläche der Schweißnaht darf keine Porosität auftreten.

2.1 Bei einer Porosität von weniger als Φ0,5 mm sollte die Fehlstelle mit einem kleinen Hammer abgeklopft und anschließend mit einer elektrischen oder pneumatischen Schleifscheibe abgeschliffen werden.

2.2 Bei Porosität, die größer als Φ0,5 mm ist, oder bei gebündelter Porosität sollte nach der Beseitigung des Porositätsfehlers ein manuelles WIG-Schweißen durchgeführt werden, gefolgt von einem Schleifen mit einer elektrischen oder pneumatischen Schleifscheibe, um eine glatte Oberfläche zu erzielen.

3. Schweißspritzer:

Auf der Oberfläche der Schweißnaht dürfen sich keine Schweißspritzer befinden.

3.1 Schweißspritzer sollten durch manuelles WIG-Schweißen ausgebessert oder mit einem Winkelschleifer abgeschliffen werden, um eine glatte Oberfläche zu erhalten.

4. Risse:

An der Schweißnaht sind keine Risse zulässig.

4.1 Werden Risse festgestellt, so ist der Riss vollständig zu beseitigen und anschließend eine manuelle WIG-Schweißung vorzunehmen.

5. Durchbrennen, unvollständige Verschmelzung, unvollständige Durchdringung und Vertiefungen sind nicht zulässig.

5.1 Werden unvollständige Verschmelzungen, unvollständige Einbrüche oder Vertiefungen festgestellt, müssen diese durch WIG-Handschweißen ausgebessert werden.

6. Die Innen- und Außenflächen der Schale müssen frei von Schweißspritzern, Schweißperlen, Oxiden usw. sein.

6.1 Falls Schweißspritzer, Schweißperlen oder Oxide auf der Schweißnaht zu finden sind, sollten sie mit einer Edelstahldrahtbürste oder einer Schleifscheibe vollständig entfernt werden.

7. Schweißnahtüberlappung:

In gerader Naht und in Umfangsrichtung Nahtschweißen der Schale sollte der überlappende Teil der Schweißnaht einen Höhenunterschied von nicht mehr als 0,5 mm aufweisen. An der Verbindungsstelle der Schweißnaht sollte die Schweißnaht einen Höhenunterschied von nicht mehr als 0,5 mm aufweisen.

8. Jede Schweißnaht sollte nicht an mehr als einer Stelle repariert werden, und nach der Reparatur sollten keine Unterschneidungen, Porositäten, Risse oder Vertiefungen als Schweißfehler vorhanden sein.

9. Wenn die äußere Schweißnahtverbindung unansehnlich ist, sollte sie mit einem Winkelschleifer geschliffen werden, wobei die Schleiflänge nicht mehr als 30 mm betragen darf. (In anderen Bereichen darf nicht geschliffen werden).

10. Wenn die Breite der Schweißnaht an der Reparaturstelle die ursprüngliche Schweißnahtbreite überschreitet, sollte sie so geschliffen werden, dass sie eben ist und mit der ursprünglichen Schweißnahtbreite übereinstimmt, mit einem glatten Übergang. (Siehe Abbildung 3)

11. Schweißnahtprüfungsdiagramm

Schweißnahtprüfungsdiagramm

| NEIN. | Diagramm der Fehlertypen | Anforderungen und Maßnahmen für Schweißnähte |

| 1 | Geradheit | Maximal zulässige Abweichung von f > 2 mm innerhalb von 300 m |

| 2 | Unebenheiten Unterschied | Maximal zulässige Differenz von (hmax - hmin) > 1mm innerhalb von 300mm |

| 3 | Fehlausrichtung | Prüfung der äußeren Abmessungen der Schweißnaht gemäß Punkt 6. |

| 4 | Dickenvariation | Maximal zulässige Differenz von (wmax - wmin) > 1mm innerhalb von 30mm |

| 5 | Wellenlänge der Riffel | Wellenlänge der Riffelungen: L = 2~3mm |

| 6 | Unterschnitt | Prüfung der Hinterschnitttiefe (h) gemäß Punkt 1 der Schweißnahtfehlerprüfung durchführen. |

| 7 |  | Defekte oder Reparaturen dürfen nicht entfernt oder geschweißt werden. |

| 8 |  | Defekte und Reparaturen dürfen nicht vorhanden sein, entfernt oder geschweißt werden. |

| 9 | Schweißnahtausbuchtung | Reparaturen durch Schleifen oder Schweißen sind nicht zulässig. |

| 10 | Unvollständige Füllung oder Vertiefungen | Das Vorhandensein von Schweißreparaturen ist nicht zulässig. |

| 11 | Unvollständige Penetration | Reparaturen durch Schweißen sind nicht zulässig. |

| 12 | Schweißspritzer und Oxide | Die Reinigung ist nicht erlaubt. |

Helle Lichtquelle, Lupe mit bis zu 5-facher Vergrößerung, Schweißnahtprüflineal.