Haben Sie sich schon einmal gefragt, wie man den Verbrauch von Schweißdrähten genau berechnet? In diesem Blogbeitrag stellen wir Ihnen die Methoden und Formeln vor, die von Branchenexperten zur Schätzung des Schweißmaterialbedarfs verwendet werden. Wenn Sie diese Techniken verstehen, können Sie Ihren Schweißprozess optimieren, Abfall reduzieren und die Projekteffizienz verbessern. Machen Sie sich bereit, in die Welt der Schweißdrahtverbrauchsberechnungen einzutauchen!

Einführung in den Verbrauch von Schweißdraht

Der Verbrauch von Schweißdrähten ist ein entscheidender Aspekt der Schweißarbeiten, der sich sowohl auf die Kosteneffizienz als auch auf die Projektplanung auswirkt. Das Verständnis für die Berechnung und Verwaltung des Verbrauchs von Schweißdrähten, auch Elektroden genannt, ist für die Erzielung optimaler Ergebnisse bei jedem Schweißprojekt unerlässlich.

Unterschiedliche Schweißverfahren erfordern verschiedene Arten und Größen von Elektroden, jede mit einzigartigen Eigenschaften und Anwendungen:

Beim SMAW-Schweißen, auch bekannt als Stockschweißen, werden umhüllte Elektroden verwendet. Zu den spezifischen Szenarien für die Verwendung von Elektroden gehören:

Beim GMAW- oder MIG-Schweißen werden Massiv- oder Metallkerndrähte verwendet. Zu den praktischen Anwendungen gehören:

Beim FCAW werden Fülldrähte mit einem Abscheidungsgrad von etwa 90% verwendet. Gängige Anwendungen sind:

Beim SAW-Verfahren wird eine Kombination aus Elektroden und Flussmittel verwendet. Dieses Verfahren wird üblicherweise verwendet für:

Die genaue Berechnung des Verbrauchs von Schweißelektroden umfasst mehrere wichtige Schritte:

Die Identifizierung des spezifischen Schweißverfahrens (z. B. MSG, MSG, FCAW) ist entscheidend für die Auswahl der geeigneten Elektroden.

Die genaue Messung der Länge der Schweißnaht hilft bei der Bestimmung der benötigten Elektrodenmenge. Wenn ein Projekt beispielsweise das Schweißen einer 10 Meter langen Naht erfordert, ist diese Messung von grundlegender Bedeutung.

Die Angaben des Herstellers oder eine Tabelle über den Verbrauch von Schweißelektroden helfen bei der Ermittlung der Verbrauchsrate der gewählten Elektroden. Zum Beispiel:

Die verwendete Formel lautet:

Anzahl der Elektroden = (Schweißnahtlänge / Elektrodenverbrauchsrate)Wenn Sie z. B. 100 Meter mit E6010-Elektroden schweißen, lautet die Berechnung wie folgt:

Anzahl der Elektroden = 100 Meter / 2,5 kg pro 100 Meter = 40 kgMehrere Faktoren können den Schweißdrahtverbrauch beeinflussen:

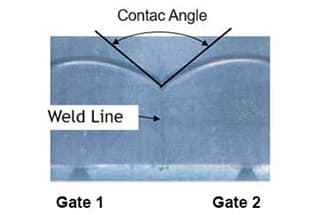

Die Dicke, der Nutwinkel und die Wurzelöffnung sind von entscheidender Bedeutung, insbesondere bei Stoßverbindungen. Dickere Materialien erfordern mehr Füllmaterial, was den Verbrauch erhöht.

Die Art der Verbindung (z. B. Stumpf-, Kehl- oder Überlappverbindung) wirkt sich auf die Menge der benötigten Elektroden aus. Kehlnähte beispielsweise erfordern spezielle Berechnungen auf der Grundlage der Schenkellänge und der Größe der Bewehrung.

Es können mehrere Schweißdurchgänge erforderlich sein, was sich auf den Gesamtelektrodenverbrauch auswirkt. Zum Beispiel verbraucht eine mehrlagige Schweißung auf dickem Material mehr Elektroden als eine einlagige Schweißung.

Das Verständnis dieser Faktoren und die genaue Berechnung des Schweißdrahtverbrauchs gewährleisten einen effizienten und kostengünstigen Schweißbetrieb und helfen bei der Kostenermittlung, Planung und Effizienzüberwachung.

Eine genaue Berechnung des Schweißdrahtes ist für den Erfolg eines jeden Schweißprojekts von grundlegender Bedeutung, da sie sich nicht nur auf die Qualität und Festigkeit der Schweißnähte, sondern auch auf die Gesamteffizienz und Sicherheit des Schweißprozesses auswirkt.

Die Verwendung des richtigen Typs und der richtigen Menge an Schweißdrähten ist entscheidend für die Erzielung von Schweißnähten, die die erforderlichen mechanischen Eigenschaften, einschließlich Zugfestigkeit und Haltbarkeit, erfüllen. So ist beispielsweise der Schweißdraht E6013, der für seine Zugfestigkeit von ca. 60.000 Pfund pro Quadratzoll bekannt ist, für Anwendungen wie allgemeine Fertigung, Schiffbau und Metallkonstruktionen unerlässlich. Die falsche Auswahl des Schweißdrahtes kann zu schlechter Schweißqualität, geringerer Festigkeit und einer erhöhten Wahrscheinlichkeit von Rissen oder Ausfällen führen. Eine Fallstudie aus einem Schiffbauprojekt zeigte, dass die Verwendung des falschen Schweißdrahttyps zu mehreren Schweißausfällen führte, was erhebliche Verzögerungen und höhere Kosten aufgrund der erforderlichen Nacharbeit verursachte.

Eine genaue Berechnung des Schweißdrahtbedarfs trägt zur Optimierung des Schweißprozesses bei, indem sichergestellt wird, dass die richtige Menge an Schweißdrähten verwendet wird. Dazu müssen die Länge der Schweißnaht, die Dicke des Metalls und die Anzahl der Verbindungen geschätzt werden. Richtige Berechnungen verhindern Verschwendung, verringern den Bedarf an Nacharbeit und erhöhen die Gesamtproduktivität. So ist beispielsweise die Bestimmung der geeigneten Stromstärke auf der Grundlage des Elektrodendurchmessers und des zu schweißenden Materials entscheidend für effizientes Schweißen. Für E6013-Stäbe beispielsweise sind je nach Durchmesser (2,5 mm, 3,2 mm, 4 mm und 5 mm) bestimmte Stromstärken (70, 100, 150 und 190) erforderlich.

Auch die Wahl des richtigen Schweißdrahtes ist für die Sicherheit entscheidend. Die Verwendung ungeeigneter Elektroden kann zu einer Überhitzung des Schweißgeräts, zu Geräteausfällen und zu vermehrten Spritzern und Rauch führen, was die Sicherheit des Schweißers gefährden kann. Eine sorgfältige Auswahl minimiert diese Risiken und gewährleistet, dass der Schweißprozess sicher und mit minimalen Gefahren durchgeführt wird. Bei einem bemerkenswerten Vorfall kam es in einem Fertigungsbetrieb zu einem Brand, der auf die Verwendung falscher Schweißdrähte zurückzuführen war, was die Bedeutung der richtigen Auswahl für die Sicherheit verdeutlicht.

Verschiedene Schweißdrähte sind für bestimmte Schweißpositionen und -techniken ausgelegt. Der E6013-Stab zum Beispiel ist vielseitig und für alle vier Positionen geeignet (flach, horizontal, vertikal und über Kopf). Eine sorgfältige Auswahl auf der Grundlage der jeweiligen Schweißaufgabe gewährleistet ein gutes Eindringen, feste Verbindungen und ein einfaches Einhalten der gewünschten Schweißposition. Eine falsche Auswahl kann zu schwachen Verbindungen und Schwierigkeiten bei der Beibehaltung der Schweißposition führen, wie ein Bauprojekt gezeigt hat, bei dem es aufgrund einer falschen Auswahl des Schweißdrahtes für vertikale Schweißnähte zu strukturellen Problemen kam.

Die Abstimmung der Schweißelektrode auf das zu schweißende Material ist entscheidend für starke und dauerhafte Schweißnähte. Verschiedene Metalle erfordern unterschiedliche Elektroden. Baustahl erfordert zum Beispiel eine andere Elektrode als Edelstahl. Der E6013-Stab mit seiner Flussmittelumhüllung auf Rutilbasis ist besonders für Baustahl geeignet. Eine falsche Material-Elektroden-Paarung kann zu schwachen Schweißnähten und potenziellen Ausfällen führen, wie ein Reparaturprojekt zeigte, bei dem die Verwendung der falschen Elektrode zu wiederholten Schweißnahtbrüchen führte.

Genaue Berechnungen des Schweißdrahtbedarfs helfen, die Ressourcen effektiv zu verwalten. Indem sie die genaue Anzahl der benötigten Schweißdrähte bestimmen, können Schweißer unnötige Einkäufe vermeiden und Abfall reduzieren. Dies hilft bei der Planung und Budgetierung des Projekts und stellt sicher, dass der Schweißprozess kosteneffizient ist. Ein effektives Ressourcenmanagement trägt auch dazu bei, einen gleichmäßigen Arbeitsablauf ohne Unterbrechungen aufgrund von Materialmangel aufrechtzuerhalten. In einer Großserienfertigung konnten durch präzise Berechnungen erhebliche Kosten eingespart werden, indem überflüssige Materialeinkäufe minimiert und Ausfallzeiten reduziert wurden.

Eine genaue Berechnung des Schweißdrahtes ist für die Gewährleistung qualitativ hochwertiger Schweißnähte, die Optimierung der Effizienz, die Aufrechterhaltung der Sicherheit und die effektive Verwaltung von Ressourcen unerlässlich. Fehleinschätzungen in diesem Bereich können zu schlechter Schweißqualität, geringerer Produktivität und erhöhten Sicherheitsrisiken führen, was die Notwendigkeit einer sorgfältigen Planung und präzisen Berechnung im Schweißprozess unterstreicht.

Die Zusammensetzung des Grundmetalls spielt eine grundlegende Rolle bei der Bestimmung des erforderlichen Elektrodentyps. Verschiedene Metalle erfordern spezifische Elektroden, um eine starke und kompatible Schweißnaht zu gewährleisten. So werden für Baustahl in der Regel Elektroden wie E6013 oder E7018 verwendet, während für Edelstahl oder Aluminium spezielle Elektroden erforderlich sind, die auf die jeweiligen Eigenschaften abgestimmt sind. Die Kompatibilität zwischen Elektrode und Grundwerkstoff verhindert Defekte und gewährleistet eine feste Schweißnaht. Eine Fallstudie zeigte, dass die Verwendung der richtigen Elektrode für rostfreien Stahl Korrosion verhindert und die Haltbarkeit der Schweißnaht verbessert.

Die Einstellung von Schweißstrom und -spannung hat erheblichen Einfluss auf die Effizienz und Qualität der Schweißung. Die Stromstärke muss für die Art und den Durchmesser der Elektrode sowie die Dicke des Metalls geeignet sein. Eine zu geringe Stromstärke kann zu instabilen Lichtbögen und Defekten führen, während eine zu hohe Stromstärke Unterschnitt und vermehrte Spritzer verursachen kann. Die richtige Spannungseinstellung, die durch die Lichtbogenlänge bestimmt wird, sorgt für Stabilität und vermeidet Defekte. Bei einem Projekt, bei dem E7018-Elektroden für dicke Stahlbleche verwendet wurden, stellte sich beispielsweise heraus, dass die Einstellung des Stroms auf 150 Ampere und der Spannung auf 24 Volt zu einer optimalen Schweißqualität führte.

Der Durchmesser und die Art der Elektrode sind entscheidend für den Schweißdrahtverbrauch. Elektroden mit größerem Durchmesser erfordern höhere Schweißströme und werden für dickere Materialien verwendet. Verschiedene Arten von Elektroden, wie Stabelektroden, Drahtelektroden und Fülldrahtelektroden, haben einzigartige Eigenschaften und Anwendungen. Die Auswahl des richtigen Elektrodentyps auf der Grundlage des Schweißverfahrens und des Materials gewährleistet eine optimale Leistung und minimiert den Abfall. Bei einem Schiffbauprojekt wurden beispielsweise Fülldrahtelektroden wegen ihrer hohen Abschmelzleistung und ihrer Eignung für Außenbedingungen eingesetzt.

Die Position, in der geschweißt wird, beeinflusst die Wahl der Elektrode und den Verbrauch des Schweißdrahtes. Einige Elektroden sind für bestimmte Positionen ausgelegt, um eine optimale Schweißqualität zu gewährleisten. Die Elektrode E7018 kann in allen Positionen verwendet werden, während andere auf flaches und horizontales Schweißen beschränkt sein können. Die Wahl der richtigen Elektrode für die jeweilige Schweißposition trägt zur Erzielung gleichmäßiger und hochwertiger Schweißnähte bei. Bei einem Stahlbauprojekt führte die Verwendung von E7018-Elektroden in vertikalen und Überkopfpositionen zu gleichmäßigen Schweißnähten ohne Fehler.

Die Konstruktion und die Passung der Verbindung beeinflussen den Schweißdrahtverbrauch. Für Verbindungen mit engen Passungen sorgen Elektroden mit einem grabenden Lichtbogen, wie E6010 oder E6011, für einen ausreichenden Einbrand. Für Verbindungen mit breiten Wurzelöffnungen sind Elektroden wie E6012, die eine konkave Schweißfläche erzeugen, besser geeignet. Die Ausführung der Verbindung, einschließlich der Art und der Anzahl der erforderlichen Lagen, wirkt sich direkt auf die Menge der benötigten Elektrode aus. Beim Schweißen von Rohrleitungen gewährleistet die Verwendung von E6010-Elektroden für die Wurzellage und E7018-Elektroden für die Füll- und Decklagen starke und fehlerfreie Schweißnähte.

Die Art der Stromversorgung (Wechsel- oder Gleichstrom) und die Polarität (DCEP, DCEN, AC) wirken sich auf den Schweißdrahtverbrauch und die Schweißqualität aus. DC-Stromversorgungen bieten im Allgemeinen stabilere Lichtbögen, weniger Spritzer und eine bessere Schweißqualität. DCEP (Gleichstromelektrode positiv) sorgt für einen tieferen Einbrand, während DCEN (Gleichstromelektrode negativ) eine schnellere Abschmelzleistung bietet. AC-Stromversorgungen sind einfacher und kostengünstiger, bieten aber möglicherweise nicht das gleiche Qualitätsniveau. Bei kritischen Strukturen kann die Verwendung von Gleichstromversorgungen mit DCEP-Polarität die Schweißnahtfestigkeit verbessern und Fehler reduzieren.

Umgebungsbedingungen wie Temperatur, Luftfeuchtigkeit und Sauberkeit des Arbeitsbereichs beeinflussen die Leistung von Schweißdrähten. Hohe Temperaturen oder Luftfeuchtigkeit können dazu führen, dass die Schweißmaschine härter arbeitet, was die Schweißqualität beeinträchtigt. Die Sauberkeit des Grundwerkstoffs ist von entscheidender Bedeutung; das Entfernen von Walzzunder, Rost, Feuchtigkeit, Farbe und Fett hilft, Porosität zu vermeiden und die Verfahrgeschwindigkeit zu verbessern. Die Gewährleistung einer sauberen und kontrollierten Umgebung erhöht die Schweißeffizienz und reduziert den Elektrodenverbrauch. Bei einem Offshore-Schweißprojekt konnte durch die Kontrolle der Luftfeuchtigkeit und die Vorreinigung der Oberflächen die Qualität der Schweißnähte deutlich verbessert und Nacharbeit reduziert werden.

Die Dicke des zu schweißenden Metalls ist ein wichtiger Faktor für den Schweißdrahtverbrauch. Dickere Metalle benötigen mehr Energie und erfordern oft Elektroden mit höherer Duktilität und geringem Wasserstoffgehalt, um Risse in der Schweißnaht zu vermeiden. Bei dünneren Metallen werden Elektroden bevorzugt, die weiche Lichtbögen und einen flachen Einbrand erzeugen, um ein Durchbrennen zu vermeiden. Die richtige Abstimmung der Elektrode auf die Metalldicke gewährleistet effizientes Schweißen und minimiert den Ausschuss. Beim Schweißen von Automobilen werden durch die Verwendung dünner Elektroden an Blechteilen Verformungen vermieden und präzise Schweißnähte erzielt.

Durch die sorgfältige Berücksichtigung dieser Faktoren können Schweißer die geeigneten Elektroden für ihre spezifischen Schweißanforderungen auswählen, die Leistung optimieren und potenzielle Fehler minimieren, was zu effizienten und qualitativ hochwertigen Schweißarbeiten führt.

Der Verbrauch von Schweißdrähten wird hauptsächlich durch Faktoren wie die Art der Verbindung, die Art der Nut, die Länge der Schweißnaht und andere Merkmale des Materials bestimmt. Schweißkonstruktion.

Hier sind einige Berechnungsformeln:

A) Die Berechnungsformel für den Elektrodenverbrauch lautet wie folgt:

m = A*L*ρ/1 - KS

Wo

B) Die andere ist die Formel zur Berechnung des Verbrauchs der Nichteisenpulver-Elektrode:

m = ALρ/Kn * (1+Kb)

Wo,

Zum Beispiel:

1. Die Stahlplatte mit einer bekannten Dicke von 20 mm ist mit einer V-förmigen Nut versehen, die Schweißlänge L beträgt 3 m, und der Schweißdraht ist 5015. Wie berechnet man den Verbrauch von Schweißdraht?

(Nach der Tabelle ist die Querschnittsfläche des abgeschiedenen Metalls A=250mm2die Dichte von Stahl ρ= 7,8g/cm3, Umwandlungskoeffizient Kn=0,79, Gewichtskoeffizient der Elektrodenbeschichtung Kb=0,32).

Lösung: bekannte Querschnittsfläche des abgeschiedenen Metalls A=250mm2Stahldichte ρ= 7,8 g/cm3, Übertragungskoeffizient Kn=0,79, Kb=0,32, L=3m.

Aus der Formel:

mStab = ALρ(1+Kb)/1000Kn = 250mm2×3m×7,8g/cm3(1+0.32)/(1000×0.79)=9.77kg

Antwort: Der Verbrauch an Schweißdraht beträgt 9,77 kg.

2. Manuelles Lichtbogenschweißen wird zum Schweißen eines 10 m langen Kohlenstoffstahls verwendet. Kehlnaht. Der Elektrodendurchmesser beträgt Φ4,0 und die Kehlnahtgröße 10 mm. Wie viele Elektroden werden benötigt? (Die Abschmelzleistung des Schweißdrahtes beträgt 55%)

Erfordernis der Schweißmaterial W= D/η=1,2ALρ/η

A=10*10/2=50mm2, L=10m, ρ=7,8*103/kg/m3η=55%

Daher ist W=1,2*(50*10-3)*10*7.8*103/55%=8.509kg≈8.5kg

Antwort: Für diese Schweißung werden 8,5 kg Φ4,0 Schweißdraht benötigt.

Tabelle 1 Querschnittsfläche des aufgeschweißten Metalls

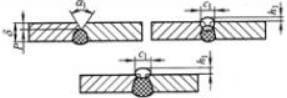

| NEIN. | Name der Schweißnaht | Art und Größe der geschweißte Verbindung und Rille/mm | Berechnungsformel |

| 1 | Einseitige I-förmige Schweißnaht | ||

| 2 | I-förmige Schweißnaht | ||

| 3 | V-förmige Schweißnaht (keine Gegenschweißung) | ||

| 4 | Einseitige V-förmige Schweißung (keine Gegenschweißung) | ||

| 5 | U-förmige Schweißnaht (keine Gegenschweißung) |  | |

| 6 | Hintere Dichtungsnaht ohne Wurzelüberstand an der Wurzel der V- und U-förmigen Naht | ||

| 7 | Wurzel von V- und U-förmigen Schweißnähten |  | |

| 8 | V der Stahlträgerplatte beibehalten |

Tabelle 2 Gewichtskoeffizient Kb der Elektrodenumhüllung

| E4303 | E43015 | E5015 |

| 0.77 | 0.77 | 0.79 |

Tabelle 3 Übertragungskoeffizient Kn der Elektrode

| E4303 | E43015 | E5015 |

| 0.42-0.48 | 0.42-0.5 | 0.38-0.44 |

Der Qualitätsfaktor (Kb) des Schweißdrahtflusses liegt im Allgemeinen zwischen 25% und 40%. Der Übertragungskoeffizient (Kn) vom Schweißdraht zur Schweißnaht, der Verluste durch Verbrennung und Spritzer einschließt, beträgt etwa 5% bis 10%, und der Verlust durch unbenutzte Schweißdrahtköpfe beträgt etwa 10% bis 15%.

Daher wird der Übertragungskoeffizient in der Regel zwischen 0,75 und 0,85 festgelegt.

Die Unterschiede im Verbrauch der verschiedenen Arten von Schweißdrähten in der praktischen Anwendung spiegeln sich hauptsächlich in den folgenden Aspekten wider:

Auswahlprinzipien für Schweißmaterialien:

Die beim Schweißen verbrauchten Materialien (einschließlich Schweißdrähte, Schweißdraht usw.) werden auf der Grundlage der chemischen Zusammensetzung des abgeschiedenen Metalls ausgewählt. Das bedeutet, dass verschiedene Arten von Schweißdrähten aufgrund ihrer unterschiedlichen Flussmittelarten und Schweißstromquellen unterschiedliche Verbrauchsmengen aufweisen können.

Zusammensetzung und Eigenschaften von Schweißdrahtflussmitteln:

Saure Schweißdrähte und alkalische Schweißdrähte haben unterschiedliche Bestandteile in ihrem Flussmittel, was zu unterschiedlichen Leistungen während des Schweißvorgangs führt. Saures Schweißdraht-Flussmittel enthält verschiedene Oxide, die starke oxidierende Eigenschaften haben, während alkalische Schweißdrähte mehr Silikate, Eisenoxide und Titanoxide usw. enthalten und schwächere oxidierende Eigenschaften haben. Diese Unterschiede können sich auf die beim Schweißen entstehende Staubmenge, die Stabilität des Lichtbogens und die Fließfähigkeit der Schlacke auswirken, was wiederum indirekt den Verbrauch von Schweißdrähten beeinflusst.

Leistung des Schweißprozesses:

Saure Schweißdrähte können sowohl für Wechsel- als auch für Gleichstrom verwendet werden und zeichnen sich durch eine gute Schweißleistung, einen stabilen Lichtbogen, weniger Spritzer, eine gute Fließfähigkeit der Schlacke, eine einfache Schlackenentfernung und ein schönes Schweißbild aus. Im Vergleich dazu erfordern alkalische Schweißdrähte aufgrund ihrer spezifischen chemischen Zusammensetzung und Flussmitteleigenschaften mehr Aufmerksamkeit und Anpassung während des Schweißprozesses, was zu einem relativ höheren Verbrauch unter den gleichen Bedingungen führen kann.

Anwendungsbereich und Produktionsverhältnis:

In den letzten Jahren hat der Einsatz von alkalischen Schweißdrähten beim Schweißen aufgrund der weit verbreiteten Verwendung von normalem niedrig legiertem Stahl allmählich zugenommen. Dies deutet darauf hin, dass mit der zunehmenden Verwendung bestimmter Stahlsorten auch der Verbrauch der entsprechenden Schweißdrähte (z. B. alkalische Schweißdrähte) entsprechend steigen wird. Gleichzeitig kann das Schweißen bestimmter Stahlsorten zu einem höheren Verbrauch an bestimmten Schweißdrähten führen (z. B. E308H-Schweißdrähte, die eine hohe chemische Zusammensetzung des abgeschiedenen Metalls erfordern).

Ein effizienter Einsatz von Schweißdrähten ist entscheidend für die Minimierung der Kosten und die Maximierung der Produktivität bei Schweißarbeiten. Im Folgenden finden Sie einige praktische Tipps, die Ihnen dabei helfen, hochwertige Schweißnähte zu erzielen und Schweißdrähte effizient zu verwenden.

Bevor Sie mit dem Schweißen beginnen, reinigen Sie den Verbindungsbereich gründlich, um Verunreinigungen wie Rost, Farbe, Öl, Zunder und Fett zu entfernen. Verwenden Sie eine Drahtbürste oder eine Schleifmaschine, um eine saubere Oberfläche zu erhalten. Wenn Verunreinigungen nicht vollständig entfernt werden können, sollten Sie Elektroden wie AWS E6010 oder E6011 verwenden, die Verunreinigungen durchdringen können. AWS E6010 und E6011 sind Elektrodentypen, die für ihr tiefes Eindringvermögen bekannt sind und sich daher für das Schweißen durch Rost und Farbe eignen.

Eine stabile und solide elektrische Verbindung ist entscheidend. Sie sorgt für einen hochwertigen Lichtbogen beim Schweißen. Achten Sie darauf, dass die Spannzange an einer sauberen Stelle des Werkstücks sicher befestigt ist, um Unterbrechungen oder Unstimmigkeiten zu vermeiden.

Eine gleichmäßige Lichtbogenlänge ist entscheidend für gleichmäßige Schweißnähte. Im Idealfall sollte die Lichtbogenlänge gleich dem Durchmesser der Elektrode sein. Wenn Sie zum Beispiel eine 1/8-Zoll-Elektrode verwenden, müssen Sie eine Lichtbogenlänge von 1/8-Zoll einhalten. Ein kurzer Lichtbogen kann dazu führen, dass die Elektrode im Schweißbad festklebt, während ein langer Lichtbogen zu übermäßigen Spritzern, geringer Ablagerung, Unterschnitt und Porosität führen kann. Für eine bessere Sicht sollten Sie Ihren Kopf neigen, anstatt die Lichtbogenlänge zu erhöhen.

Für flache, horizontale und Überkopfpositionen verwenden Sie eine Schlepp- oder Rückhandtechnik. Halten Sie die Elektrode senkrecht zum Werkstück und neigen Sie die Spitze in Fahrtrichtung um 5 bis 15 Grad. Ein Zug- oder Schleppwinkel von 10 bis 15 Grad ist im Allgemeinen optimal für das Stangenschweißen und gewährleistet einen guten Einbrand und eine saubere Schweißraupe.

Die Beibehaltung einer konstanten Fahrgeschwindigkeit ist für die Herstellung starker Schweißnähte unerlässlich. Zu schnelles Schweißen kann zu unzureichendem Einbrand führen, während zu langsames Schweißen zu übermäßiger Wärmeentwicklung und breiteren Schweißraupen führen kann. Stellen Sie Ihre Fahrgeschwindigkeit so ein, dass die Schweißlache geschmolzen, aber nicht zu groß ist, um eine ausgewogene und kontrollierte Schweißung zu gewährleisten.

Die Auswahl des richtigen Elektrodentyps und der richtigen Größe für die jeweilige Schweißaufgabe ist entscheidend. So sind Elektroden mit niedrigem Wasserstoffgehalt ideal für das Schweißen von niedrig legierten Stählen und Kohlenstoffstählen mit hohem Schwefel- und Phosphorgehalt. Für dickere Bleche und starre Verbindungen können hohe Vorwärmzeiten erforderlich sein, um eine optimale Schweißqualität zu gewährleisten. AWS E7018 beispielsweise ist eine wasserstoffarme Elektrode, die sich aufgrund ihres geringen Feuchtigkeitsgehalts und ihrer hohen Festigkeit für das Schweißen von Strukturen eignet.

Feuchtigkeit in Schweißdrähten kann zu Schweißfehlern führen. Wenn Sie vermuten, dass der Schweißdraht Feuchtigkeit aufgenommen hat, erhöhen Sie die Stromstärke an Ihrem Schweißgerät und erwärmen Sie den Draht 5-10 Sekunden lang auf dem Werkstück (nicht auf dem zu schweißenden Teil), um die Feuchtigkeit zu entfernen. Diese Technik eignet sich besonders für 7018 und Edelstahlstäbe.

Das Überschweißen oder das Herstellen von Schweißnähten, die größer sind als für die Festigkeit der Verbindung erforderlich, kann zu Materialverschwendung und möglichem Durchbrennen führen, insbesondere bei dünneren Materialien wie Stahlblech. Stellen Sie sicher, dass die Verbindungsgeometrie gleichmäßig ist und die Wurzelöffnung für eine vollständige Durchdringung ohne übermäßige Verstärkung ausreicht.

Passen Sie die Wärmezufuhr an die Materialart und -dicke an, um Verformungen zu vermeiden und starke Schweißnähte zu gewährleisten. Zu viel Hitze kann Verformungen verursachen, während zu wenig Hitze zu einer unvollständigen Verschmelzung führen kann. Eine ordnungsgemäße Wärmeregelung ist für qualitativ hochwertige Schweißnähte unerlässlich.

Eine gleichmäßige Passung ist für die gesamte Verbindung entscheidend. Steuern Sie Lücken oder Fasen genau, um Durchbrennen zu vermeiden und eine gleichmäßige Schweißgeschwindigkeit beizubehalten. Eine ausreichende Fase und Wurzelöffnung sind für eine gute Wulstform und ein gutes Eindringen erforderlich, um eine robuste und dauerhafte Schweißnaht zu gewährleisten.

Tragen Sie immer eine angemessene Schutzausrüstung, einschließlich Helm, Gesichtsschutz und Brille, um sich vor Schweißdämpfen und -spritzern zu schützen. Sicherheitsausrüstung ist wichtig, um Verletzungen zu vermeiden und eine sichere Arbeitsumgebung zu gewährleisten.

Reinigen Sie Ihre Schweißnähte und Geräte regelmäßig nach Gebrauch, um Rost und andere Formen der Korrosion zu vermeiden. Vergewissern Sie sich, dass alle Geräte in einwandfreiem Zustand und korrekt eingestellt sind, bevor Sie mit einer Schweißaufgabe beginnen. Eine ordnungsgemäße Wartung verlängert die Lebensdauer Ihrer Ausrüstung und gewährleistet eine gleichbleibende Schweißqualität.

Wenn Sie diese praktischen Tipps befolgen, können Sie die Effizienz und Qualität Ihrer Schweißarbeiten erheblich steigern, den optimalen Einsatz von Schweißdrähten gewährleisten und hervorragende Schweißnähte erzielen.

Die Wahl der richtigen Schweißdrähte oder -elektroden für Ihr Projekt ist entscheidend für starke, dauerhafte und hochwertige Schweißnähte. Mehrere Faktoren müssen berücksichtigt werden, um die beste Übereinstimmung zwischen der Elektrode und den spezifischen Schweißanforderungen zu gewährleisten.

Schweißdrähte, auch Elektroden genannt, sind wesentliche Bestandteile des Schweißverfahrens. Sie leiten den elektrischen Strom, der benötigt wird, um den Lichtbogen zu erzeugen, der den Grundwerkstoff und den Stab selbst schmilzt und so die Schweißnaht bildet. Um den richtigen Schweißdraht auszuwählen, muss man die Eigenschaften und Anforderungen sowohl des Drahtes als auch der zu schweißenden Materialien kennen.

Die Zusammensetzung der Elektrode sollte genau auf den Grundwerkstoff abgestimmt sein, um eine feste und kompatible Schweißnaht zu gewährleisten. Zum Beispiel wird beim Schweißen von Kohlenstoffstahl häufig eine Baustahlelektrode wie E6013 verwendet. Für nichtrostenden Stahl ist eine Edelstahlelektrode wie E308 geeignet. Dies verhindert Probleme wie Rissbildung und gewährleistet, dass die mechanischen Eigenschaften der Schweißnaht mit denen des Grundmetalls übereinstimmen.

Die Zugfestigkeit der Elektrode sollte derjenigen des Grundmetalls entsprechen. Die ersten beiden Ziffern der AWS-Klassifizierung auf der Elektrode geben ihre Zugfestigkeit in Tausend Pfund pro Quadratzoll (psi) an. Eine E6010-Elektrode hat zum Beispiel eine Zugfestigkeit von 60.000 psi und eignet sich zum Schweißen von Baustahl. Für hochfesten Stahl ist eine Elektrode wie die E11018 mit einer Zugfestigkeit von 110.000 psi erforderlich.

Bestimmen Sie die Dicke des Grundmetalls, um die geeignete Elektrode auszuwählen. Dickere Materialien erfordern Elektroden mit hoher Duktilität und geringem Wasserstoffgehalt, wie z. B. E7018, um Risse zu vermeiden. Für dünne Materialien sind Elektroden wie E6013, die einen weichen Lichtbogen mit mittlerer Eindringtiefe erzeugen, ideal.

Auch Form und Größe des Grundwerkstoffs beeinflussen die Wahl der Elektrode. Beim Schweißen dünner Bleche wird eine Elektrode mit kleinerem Durchmesser bevorzugt, um ein Durchbrennen zu vermeiden. Im Gegensatz dazu sind Elektroden mit größerem Durchmesser für dickere Materialien geeignet.

Die Elektroden sind entweder mit Wechselstrom, Gleichstrom oder beiden Stromarten kompatibel. Die vierte Ziffer der AWS-Klassifizierung gibt die Art der Beschichtung und den kompatiblen Schweißstrom an:

Die Schweißposition beeinflusst die Wahl der Elektrode. Die dritte Ziffer in der AWS-Klassifizierung gibt die qualifizierte Elektrodenposition an:

Die E7018-Elektroden können beispielsweise in allen Positionen verwendet werden, was sie für verschiedene Anwendungen vielseitig einsetzbar macht.

Für Verbindungen mit engen Passungen oder ohne Fase verwenden Sie Elektroden mit einem grabenden Lichtbogen, wie z. B. E6010 oder E6011, um ein ausreichendes Eindringen zu gewährleisten. Diese Elektroden dringen effektiv durch Rost, Öl und andere Verunreinigungen hindurch.

Wählen Sie für Materialien mit breiten Wurzelöffnungen Elektroden, die eine konkave Schweißfläche erzeugen, wie die E6012, um eine optimale Schweißqualität zu erreichen. Diese Elektroden sind so konzipiert, dass sie Lücken füllen und eine glatte Schweißraupe erzeugen.

Berücksichtigen Sie die Bedingungen, denen das geschweißte Teil ausgesetzt sein wird, wie z. B. große Hitze, niedrige Temperaturen oder wiederholte Stoßbelastungen. Wasserstoffarme Elektroden mit höherer Duktilität, wie z. B. E7018, werden für solche Anwendungen empfohlen, um die Gefahr von Rissen in der Schweißnaht zu verringern.

Die gebräuchlichste Art, ummantelte Stäbe, sind mit verschiedenen Beschichtungen versehen, die ihre Leistung beeinflussen, z. B. tiefes Eindringen und geringer Wasserstoffgehalt. Diese Beschichtungen tragen auch zur Stabilisierung des Lichtbogens bei und schützen die Schweißnaht vor atmosphärischer Verunreinigung.

Die für spezielle Anwendungen verwendeten rohrförmigen Stäbe bieten spezifische mechanische Eigenschaften, die auf besondere Schweißanforderungen zugeschnitten sind. Sie werden häufig beim Lichtbogenschweißen mit Fülldraht (FCAW) verwendet.

Blanke Schweißdrähte werden in der Regel bei WIG- und MIG-Schweißverfahren verwendet und sind bei bestimmten Anwendungen für eine hohe Präzision unerlässlich. Sie benötigen ein externes Schutzgas, um den Schweißbereich vor Verunreinigungen zu schützen.

Stellen Sie sicher, dass das Grundmetall sauber und frei von Staub, Rost, Fett und anderen Verunreinigungen ist, um Porosität zu vermeiden und die Verfahrgeschwindigkeit zu erhöhen. Wenn eine Reinigung nicht möglich ist, verwenden Sie Elektroden wie E6010 oder E6011, die Verunreinigungen effektiv durchtrennen können.

Wenn Sie diese Faktoren sorgfältig berücksichtigen, können Sie den richtigen Schweißdraht für Ihr spezifisches Projekt auswählen und so starke, zuverlässige und hochwertige Schweißnähte gewährleisten.

Die Art des Werkstoffs beeinflusst den Schweißdrahtverbrauch aufgrund verschiedener Faktoren wie Materialeigenschaften, Elektrodentyp und -größe, Schweißverfahren, Verbindungsdesign und spezifische Projektanforderungen erheblich.

Die verschiedenen Werkstoffe haben unterschiedliche Schmelzpunkte, die sich auf die Verbrauchsrate von Schweißdrähten auswirken. So haben Stahlelektroden, die üblicherweise beim MSW- und MIG-Schweißen verwendet werden, einen niedrigeren Schmelzpunkt und sind so konzipiert, dass sie während des Schweißvorgangs vollständig abschmelzen, was zu einem höheren Verbrauch führt. Im Gegensatz dazu erfordern Werkstoffe wie Aluminium und Titan, die unterschiedliche thermische Eigenschaften haben, spezielle Techniken und können Elektroden in unterschiedlichem Maße verbrauchen.

Auch die Größe und der Typ der Elektrode spielen eine entscheidende Rolle bei der Bestimmung des Verbrauchs. Unterschiedliche Elektroden, z. B. eine 1/8″ E6010 im Vergleich zu einer 3/32″ E7018, haben je nach ihren Spezifikationen unterschiedliche Verbrauchswerte. Für eine genaue Bestimmung ist es wichtig, die Spezifikationen des Herstellers oder eine Tabelle zum Verbrauch von Schweißelektroden zu Rate zu ziehen.

Das Schweißverfahren selbst beeinflusst den Materialverbrauch. Beim WIG-Schweißen werden nicht abschmelzende Wolframelektroden verwendet, während beim MIG- und SMAW-Schweißen abschmelzende Elektroden zum Einsatz kommen, die beim Einschmelzen in die Schweißnaht verbraucht werden.

Auch die Konstruktion der Verbindung und die Dicke der zu schweißenden Materialien können sich auf den Verbrauch von Schweißdrähten auswirken. Dickere Materialien oder komplexe Verbindungskonstruktionen erfordern möglicherweise mehr Schweißdurchgänge, wodurch der Elektrodenverbrauch steigt.

Die Beschichtung und das Flussmittel auf den Elektroden können sich ebenfalls auf die Verbrauchsrate auswirken. Stark beschichtete Stäbe bieten eine bessere Abschirmung, können aber in vielen Situationen unnötig sein, während leicht beschichtete Stäbe anfälliger für Schlacke und Einschlüsse sind, was die Effizienz und den Verbrauch beeinträchtigen kann.

Branchenvorschriften und spezifische Projektanforderungen beeinflussen die Wahl des Schweißdrahtmaterials zusätzlich. Beispielsweise können Bauprojekte robuste und starke Schweißzusätze erfordern, die den Sicherheitsnormen entsprechen, was sich auf die Art und die Verbrauchsrate der verwendeten Elektroden auswirkt.

Zusammenfassend lässt sich sagen, dass Faktoren wie Materialeigenschaften, Elektrodentyp und -größe, Schweißverfahren, Verbindungsdesign und spezifische Projektanforderungen alle eine wichtige Rolle bei der Bestimmung der Verbrauchsrate von Schweißdrähten spielen. Eine genaue Berechnung und die richtige Auswahl der Elektroden sind entscheidend für effiziente und kostengünstige Schweißarbeiten.

Zur Verringerung des Schweißdrahtabfalls können verschiedene Strategien angewandt werden:

Richtige Lagerung und Handhabung sind unerlässlich. Schweißelektroden sollten in luftdichten Behältern oder wiederverschließbaren Beuteln mit Trockenmittelpaketen aufbewahrt werden, um eine Verunreinigung durch Feuchtigkeit zu verhindern, was ihre Lebensdauer verlängert und eine vorzeitige Entsorgung verhindert.

Eine effiziente Nutzung der Schweißdrähte ist wichtig. Techniken wie die Verwendung eines Schlagklotzes zum Aufwärmen des Drahtes vor dem erneuten Anschlagen am Werkstück können den Abfall minimieren. Beim WIG-Schweißen kann das Anhalten mit ein paar Zentimetern übrig gebliebenem Schweißdraht und das Anheften eines neuen Drahtes an den alten den Ausschuss erheblich reduzieren.

Das Recycling und die Wiederverwendung von unbrauchbaren Schweißdrähten sollte geprüft werden. Die Sortierung von Schweißdrähten nach ihrer Materialzusammensetzung, die Entfernung von Verunreinigungen und die Aufbereitung gemäß den Richtlinien der Recyclinganlage können dazu beitragen, natürliche Ressourcen zu erhalten und nachhaltige Praktiken zu fördern.

Die Wahl nachhaltiger Schweißverfahren, die weniger Abfall erzeugen, kann ebenfalls von Vorteil sein. Beim Metall-Aktiv-Gas-Schweißen (MAG) beispielsweise wird eine endlos verbrauchbare Elektrode verwendet, wodurch Abfall durch übrig gebliebene Elektroden vermieden wird. Andere Verfahren wie das Laser-Gas-Metall-Lichtbogenschweißen und das Reibschweißen steigern die Effizienz und verringern den Materialabfall.

Eine Minimierung der Start-/Stopp-Zyklen während des Schweißens kann zu einem geringeren Stababfall führen. Die Verwendung eines frischen Drahtes für kritische Heftungen oder kontinuierliche Schweißprozesse kann dazu beitragen, die Anzahl der verwendeten Stäbe zu reduzieren.

Spezialisierte Elektroden, wie kupferplattierte Kohlefugenhobler mit männlichen/weiblichen Enden, können Stumpfabfälle vermeiden, indem sie den Anschluss von weniger weggeworfenen Stäben ermöglichen.

Die Schulung und Ausbildung von Schweißern in nachhaltigen und verantwortungsvollen Techniken ist von entscheidender Bedeutung. Virtual-Reality-Schulungen können die Umweltbelastung und den Ressourcenverbrauch während des Schulungsprozesses verringern. Die Betonung der Bedeutung von Abfallvermeidung und effizienter Ressourcennutzung kann einen erheblichen Unterschied machen.

Schließlich sollten für unbrauchbare Schweißdrähte ordnungsgemäße Abfallentsorgungspraktiken angewandt werden. Eine verantwortungsvolle Entsorgung, ordnungsgemäße Kennzeichnung und Lagerung von Abfällen kann die Verschmutzung der Umwelt verhindern und das Risiko von Verschüttungen und Unfällen verringern.

Wenn Schweißer diese Tipps befolgen, können sie Schweißdrahtabfälle erheblich reduzieren, die Effizienz steigern und zu nachhaltigeren Schweißverfahren beitragen.