Haben Sie sich jemals gefragt, warum beim Schweißen manchmal diese lästigen Spritzer entstehen? Diese winzigen geschmolzenen Metalltröpfchen können Ihre Arbeit ruinieren und Sicherheitsprobleme verursachen. In diesem Artikel gehen wir auf die Ursachen von Schweißspritzern ein und erläutern praktische Methoden zu deren Bekämpfung. Sie erfahren etwas über allgemeine Faktoren wie Elektrodenqualität, Schweißparameter und Oberflächenreinheit. Am Ende erhalten Sie umsetzbare Tipps zur Minimierung von Schweißspritzern, die einen reibungsloseren und sichereren Schweißbetrieb gewährleisten. Tauchen Sie ein, um Ihre Schweißkenntnisse zu verbessern und Ihre Ergebnisse zu steigern.

Haben Sie schon einmal über das folgende Problem nachgedacht? Während unserer Schweißarbeiten blitzt der Lichtbogen auf und die Schweißfunken glänzen, aber wir Bediener werden ständig verbrannt. Was könnte die Ursache für dieses Phänomen sein?

Schweißen ist ein Verfahren, bei dem durch Erhitzen, Druck oder beides, mit oder ohne Zusatzwerkstoff, eine atomare Verbindung zwischen zwei getrennten Metalloberflächen hergestellt wird, die eine dauerhafte Verbindung bildet.

Die Essenz des Schweißens:

Der Grund, warum Festkörper wie Metalle eine feste Form beibehalten können, ist, dass der Abstand (das Gitter) zwischen ihren inneren Atomen sehr klein ist und sie starke Bindungskräfte zwischen den Atomen bilden.

Solange nicht genügend äußere Kraft aufgebracht wird, um diese Bindungen zwischen den Atomen aufzubrechen, wird sich ein festes Metall nicht verformen oder in zwei Teile zerfallen.

Um zwei getrennte Metallkomponenten miteinander zu verbinden, ist es aus physikalischer Sicht notwendig, die Atome auf der Verbindungsfläche dieser beiden Komponenten näher aneinander zu bringen, um den Abstand zwischen den Metallgittern zu verringern.

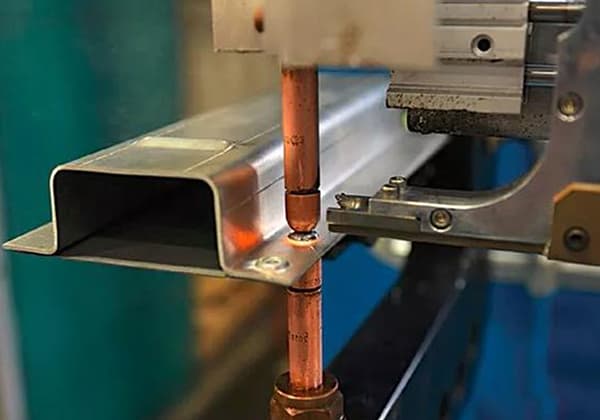

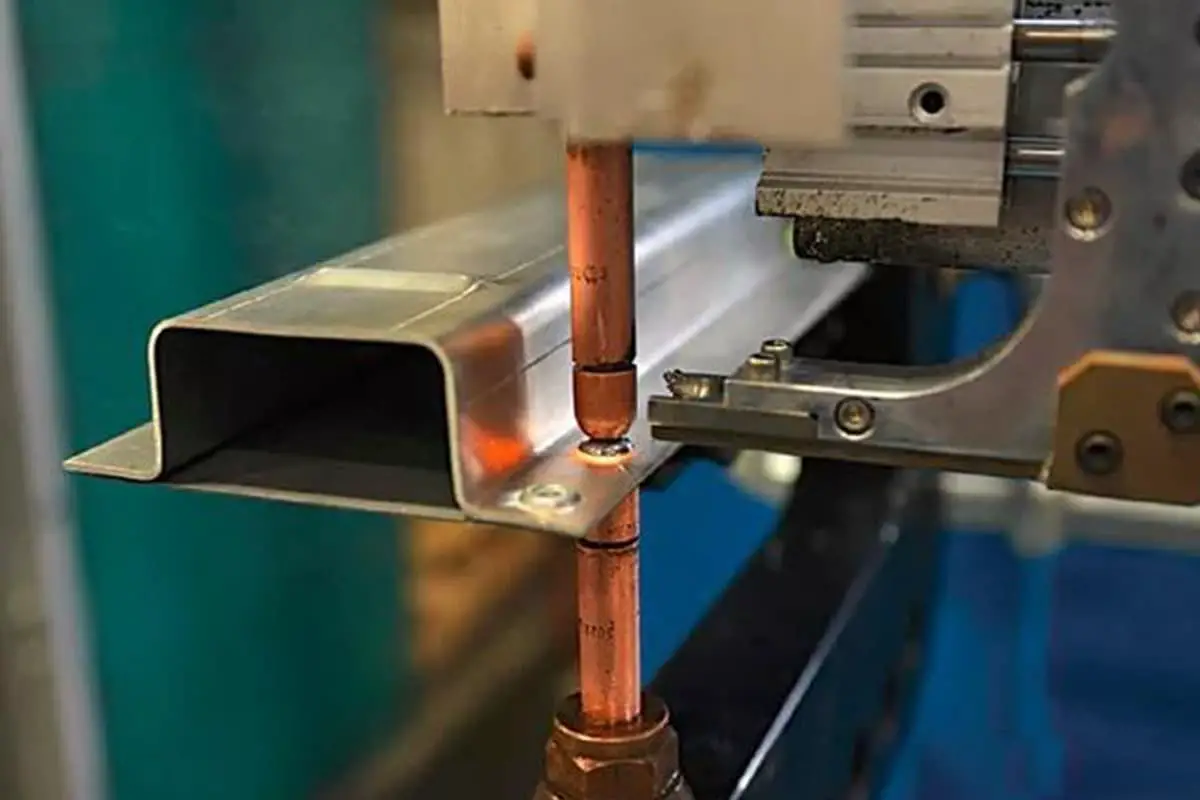

Widerstand Punktschweißen:

Widerstandsschweißen ist ein Verfahren, bei dem elektrischer Strom verwendet wird, um die zu schweißenden Gegenstände zu erhitzen und zu schmelzen oder zu plastifizieren, indem sie zwischen Elektroden eingespannt werden und Strom durch die Kontaktfläche und die umliegenden Bereiche des zu schweißenden Gegenstands geleitet wird.

Grundprinzip des Widerstandsschweißens:

Die beim Schweißen erzeugte Wärme und die Faktoren, die die Wärmeerzeugung beeinflussen, werden durch das Joule'sche Gesetz nach der folgenden Formel bestimmt:

Gesamtwärme: Q = I2RT

wobei R = 2RStücke + RKontakte + 2Rektroden (wie in Abbildung 1 dargestellt).

Die durch den Übergangswiderstand R erzeugte WärmeKontakte + 2RElektroden macht etwa 10% der Gesamtwärme aus, während die durch den Innenwiderstand 2R erzeugte WärmeStücke der geschweißte Verbindung macht etwa 90% der Gesamtwärme aus. Die höchste Temperatur ist immer in der Mitte des Schweißbereichs, wo die Fusionszone gebildet wird.

RKontakte sind schädlich für das Schweißen und sind die Hauptursache für Spritzer und Durchbrand an der Schweißstelle. Beim Schweißen erreicht das Metall an der Kontaktfläche die Schweißtemperatur Erstens.

Wenn die Temperatur weiter ansteigt, verschwindet der Kontaktwiderstand, und die Widerstandswärme der Platte selbst wirkt weiter und bildet einen Schweißpunkt, der auf beiden Seiten der Kontaktfläche gleichmäßig verteilt ist.

RElektroden sind schädlich für das Schweißen, da sie die Platte überhitzen und die Lebensdauer der Elektrode verkürzen oder sogar die Elektrode und die Plattenoberfläche durchbrennen.

Beim Punktschweißen kann nicht die gesamte Oberfläche des Werkstücks berührt werden, so dass es einen Übergangswiderstand gibt. Die Anzahl der Kontaktpunkte und die Größe der Kontaktfläche hängen von der Härte des Metallmaterials, der Glätte der Oberflächenbearbeitung und dem auf beide Enden des Werkstücks ausgeübten Druck ab.

Es liegt auf der Hand, dass der Kontaktwiderstand umso geringer ist, je weicher das Material des Werkstücks ist, je glatter die Oberfläche ist und je größer der Druck ist.

Bei Stahl mit niedrigem Kohlenstoffgehalt verschwindet der Übergangswiderstand, wenn die Temperatur 6000C überschreitet. Je höher der Druck ist, desto niedriger muss die Temperatur sein, damit der Kontaktwiderstand verschwindet.

Sobald das Material bestimmt ist, sind die wichtigsten Faktoren, die den Kontaktwiderstand beeinflussen, der Elektrodendruck, die Oberflächenbeschaffenheit und die Heiztemperatur.

Wie in der obigen Abbildung dargestellt, erhöht sich der Kontaktwiderstand, wenn sich eine Oxidschicht oder Schmutz auf der Oberfläche der Platte befindet. Wenn die Temperatur der Platte steigt, nehmen die Anzahl und die Fläche der Kontaktpunkte zu, da die Druckfestigkeit des Kontaktpunkts abnimmt, was zu einem Rückgang des Kontaktwiderstands führt.

Wenn der Elektrodendruck zunimmt, werden die konvexen Punkte auf der Oberfläche der Platte zerdrückt, die Oxidschicht wird zerstört, und die Anzahl und Fläche der Kontaktpunkte nimmt zu, was zu einer Verringerung des Kontaktwiderstands führt.

In der SchweißverfahrenUnter der Einwirkung von Wärme und mechanischer Kraft bilden sich ein plastischer Ring und eine Schmelzzone, die sich mit fortschreitender elektrischer Erwärmung vergrößern, bis die gewünschte Schweißnahtgröße erreicht ist.

Im Allgemeinen wird das Metall zwischen den beiden Elektroden und der Kontaktfläche des Werkstücks am stärksten erhitzt und erreicht die höchste Temperatur, die bis zu 300℃ über dem Schmelzpunkt des Metalls liegen kann. Die Temperaturverteilung des Metalls um den Mittelpunkt der Schweißnaht ist in der linken Abbildung dargestellt.

Beim Punktschweißen ist die Erwärmung der Schweißnaht extrem schnell, und die Kerntemperatur der Schweißnaht kann in 0,06-0,1 Sekunden oder noch kürzerer Zeit auf über 1800℃ erhitzt werden. Die Erwärmungsrate kann 2000-30000 Grad/Sekunde erreichen.

Aufgrund der starken Wasserkühlung an der Elektrode wird eine große Menge an Wärme von der Elektrode abgeführt, so dass die Temperatur der Kontaktfläche zwischen dem Werkstück und der Elektrode nicht zu hoch ist, in der Regel nur etwa 550℃.

Daher befindet sich die heißeste Stelle beim Punktschweißen in der Mitte des kleinen Zylinders, wo das flüssige Metall von einem plastischen Metallring umgeben ist, der noch nicht geschmolzen ist und sich noch in einem plastischen Zustand befindet, wenn das zentrale Metall geschmolzen wird. Wir nennen diesen plastischen Metallring den "Kunststoffring" (Abbildung 3).

Während des Schweißvorgangs wird zunächst ein Kunststoffring gebildet, und dann entsteht in der Mitte des Kunststoffrings eine Schmelzzone, in der sich die Wärme konzentriert. Der Kunststoffring wickelt sich um die Schmelzzone und dehnt sich radial aus.

Wenn die Ausdehnungsgeschwindigkeit der Schmelzzone größer ist als die des Kunststoffrings unter hohem Druck, durchbricht die Schmelzzone den Kunststoffring und spritzt heraus, wobei sie Schweißspritzerdie an der Oberfläche der Schweißnaht haften und als Schweißgrate bezeichnet werden (Abbildung 4).

Schweißspritzer können in zwei Kategorien unterteilt werden: Frühspritzer und Spätspritzer.

1. Frühe Spritzer:

Wenn die Erwärmung während des Punktschweißens zu schnell erfolgt und die umgebende Plastizität sich noch nicht gebildet hat oder nicht kompakt genug ist, kommt es an der Kontaktstelle, die aufgrund des schnellen Temperaturanstiegs schnell erhitzt wird, zu einer internen Metallvergasung. Unter der Wirkung des Elektrodendrucks wird das flüssige Metall im Ring herausgepresst und spritzt in Form von Spritzern in den Spalt zwischen den Platten.

2. Späte Spritzer:

Nachdem sich der Kunststoffring während des Erhitzungsprozesses gebildet hat, wird die Erhitzung fortgesetzt, und die Schmelzzone und der Kunststoffring dehnen sich weiter nach außen aus. Wenn die radiale Ausdehnungsrate der Schmelzzone größer ist als die des Kunststoffrings, durchbricht die Schmelzzone den schwächsten Teil des Kunststoffrings und spritzt heraus.

Die Kante, an der die Elektrodenkappe die Feinblech während des Schweißvorgangs ist der schmalste Teil des Kunststoffrings. Nach dem Sprühen bleiben oft scharfe Schweißgrate auf der Oberfläche der Schweißnaht zurück.

3. Spritzer, die durch den Abriss der Flüssigkeitsbrücke verursacht werden

Die Flüssigkeitsbrücke bezieht sich auf den dünneren Teil, der den Schweißdraht oder -stab mit dem geformten Tropfen am Ende verbindet.

Merkmale der Spritzer, die durch den Bruch der Flüssigkeitsbrücke verursacht werden:

Wenn die Flüssigkeitsbrücke reißt, werden die Spritzer durch die Glockenform der Schweißdraht Ende. Außerdem bewirken die Schwerkraft des Tropfens und die Kraft des ionisierten Gases, dass sich die Spritzer von der Abrissstelle der Flüssigkeitsbrücke ausbreiten. Der gesamte Spritzerbereich fällt fächerförmig von oben nach unten, gebildet durch den Winkel des Glockenendes des Schweißstabes.

4. Durch Temperaturunterschiede verursachte Spritzer

Die Temperaturdifferenz bezieht sich dabei auf den Unterschied zwischen dem Lichtbogen, dem Tropfen und dem Schweißbad.

Erstens liegt die Temperatur des Schweißlichtbogens zwischen 5370 und 7730℃.

Temperatur des Tropfens:

In dem Moment, in dem sich der Tropfen vom Schweißdraht löst, wird er zu einer Kugel, die von einer Schlackenschicht umhüllt ist. Zu diesem Zeitpunkt erzeugt das Begasungsmittel (CO-Gas, das aus den Oxiden und Karbiden in der Beschichtung des Schweißdrahtes entsteht) einen stabilen, kontinuierlichen Gasstrom, der dem Tropfen einen Teil der Wärme entzieht, so dass die Temperatur des Tropfens etwa 4000 °C beträgt.

(1) Schlechte Qualität der Elektrodenendfläche: Während des Schweißens sollte die Stirnfläche der Elektrodenkappe flach gehalten und die Größe innerhalb von 6~8mm kontrolliert werden (Abb.5).

(2) Fehlausrichtung der Elektroden: Die Fehlausrichtung der Elektrodenstirnfläche sollte weniger als 1 mm betragen (Abb. 6).

(3) Kantenschweißungen: Der Abstand zwischen dem Schweißpunkt Abdruck und der Kante sollte 1mm, so dass für die Freisetzung von Kunststoff-Umweltschutz sein.

(4) Ölflecken auf der Blechoberfläche: Vergewissern Sie sich vor dem Schweißen, dass die Oberfläche des Blechs sauber ist.

Auf der Grundlage der SchweißprinzipWenn man die Parameter für das Schweißen betrachtet, stellt man fest, dass Schweißstrom, Schweißwiderstand und Schweißzeit zu den Parametern gehören, die das Schweißen beeinflussen. Wenn die Schweißparameter zu groß sind, dehnt sich das geschmolzene Metall im Schweißbad stark aus und verursacht Spritzer. Dies kann zu Fehlern wie Elektrodenverkleben, Elektrodenexplosion, Schweißdurchbruch usw. führen.

(1) Übermäßiger Schweißstrom und Schweißzeit:

Stellen Sie einen angemessenen Schweißstrom und eine angemessene Zeit ein, und überprüfen Sie den Ausgangsstatus des Stroms entsprechend der entsprechenden Frequenz.

(2) Übermäßiger Schweißwiderstand:

Überprüfen Sie vor dem Schweißen den Oberflächen- und Passungszustand des Blechs und wählen Sie einen angemessenen Schweißdruck, um den Ausgangszustand des Stroms entsprechend der entsprechenden Frequenz zu überprüfen.

(3) Die Schweißspezifikation ist zu hart:

Passen Sie Schweißstrom und Schweißzeit vernünftig an oder fügen Sie vor dem Schweißvorgang ein Vorwärmprogramm ein, damit das Blech eine erste Verbindung eingehen kann und der Übergangswiderstand beseitigt wird, wodurch Schweißspritzer reduziert werden.

Mit steigendem Schweißstrom nimmt auch die Größe der Schmelzzone oder die Einbrandrate zu. Unter normalen Umständen gibt es eine angemessene Ober- und Untergrenze für den Strom im Schweißbereich.

Wenn die Stromstärke unter der Untergrenze liegt, ist die Wärmezufuhr zu gering, um eine Standardschweißzone zu bilden; wenn die Stromstärke über der Obergrenze liegt, ist die Erwärmungsgeschwindigkeit zu hoch, was zu Schweißspritzern führen kann.

Um die Schweißfestigkeit zu gewährleisten und Schweißspritzer zu reduzieren, ist die Schweißparameter sollte am kritischen Punkt zwischen Splattering und Nicht-Splattering gewählt werden (Abb. 7).

Komplexes Diagramm des Schweißzyklus:

Durch Hinzufügen eines Vorwärmprogramms und Verwendung eines Rampenstroms wird der Strom schrittweise erhöht, um die Aufheizgeschwindigkeit zu verringern (Abb. 8).

Durch das Vorwärmen wird die Plastizität des Blechs verbessert, wodurch sich die Platten leichter zusammenfügen lassen, der Übergangswiderstand der Platten bis zu einem gewissen Grad verringert wird und Spritzer beim Schweißen reduziert werden.

Validierung von Schweißparameter:

Arbeitsplatz für die Validierung vor Ort: XX linke/rechte vordere Längsträger-Innenverkleidung

Details zur Workstation: X30-2512H: insgesamt 51 Punkte

Status der Schweißzange: normal

Vor der Validierung: Schweißtechnische Parameter

| Name der Arbeitsstation. | Schweisszange Modell. | Zeit für die Druckvorbereitung. | Zeit zum Pressen. | Vorwärmzeit | Vorwärmstrom | Kühlung durch Wärme | Zeit zum Schweißen | Schweißstrom | Hochlaufzeit | Hochlaufstrom. | Haltezeit. |

| XX | X30-2512H | 25 | 30 | 0 | 0 | 0 | 25 | 9.5 | 0 | 0 | 20 |

Anzahl der Spritzer: 30-35

Anzahl der Grate: 18-25

Geprüft: Schweißparameter.

| Name der Arbeitsstation. | Schweisszange Modell. | Zeit für die Druckvorbereitung. | Zeit zum Pressen. | Vorwärmzeit | Vorwärmstrom | Kühlung durch Wärme | Zeit zum Schweißen | Schweißstrom | Hochlaufzeit | Hochlaufstrom. | Haltezeit. |

| XX | X30-2512H | 15 | 30 | 5 | 5 | 2 | 22 | 9.0 | 3 | 1.0 | 15 |

Anzahl der Spritzer: 6-12

Anzahl der Grate: 2-6

Geprüftes Wirkungsdiagramm:

Verfolgungseffekt: Signifikante Verbesserung der Schweißspritzer und -grate durch Anpassung der Schweißparameter durch Prozessoptimierung und Betriebskontrolle.

Gegenwärtig beruht die Kontrolle von Schweißspritzern hauptsächlich auf der Optimierung des Prozesses und der Betriebskontrolle. Aufgrund der Schweißeigenschaften und der komplexen Umgebung vor Ort ist es nach wie vor nicht möglich, Schweißspritzer vollständig zu vermeiden.

Daher muss jeder Schweißer sein Verantwortungsbewusstsein verbessern, mehr beobachten, mehr korrigieren und mehr verbessern, unsere Schweißumgebung optimieren und die Qualität unserer Karosserieschweißarbeiten verbessern, um jedem Autofahrer qualitativ hochwertigere Autos zu bieten.