Stellen Sie sich vor, Sie könnten einfache Metallteile mit nur wenigen präzisen Schritten in komplexe Strukturen verwandeln. Dieser Artikel befasst sich mit den wesentlichen Schritten des Schweißens, von der Vorbereitung bis zum letzten Schliff. Erfahren Sie, wie Sie saubere, stabile Schweißnähte erzielen und häufige Fallstricke vermeiden können. Egal, ob Sie Anfänger sind oder Ihre Technik verfeinern wollen, entdecken Sie die Geheimnisse der Schweißkunst. Machen Sie sich bereit, Ihre Fähigkeiten zu verbessern und makellose Ergebnisse zu erzielen!

Vor dem Einbau sollte jedes Bauteil auf seine Qualität geprüft werden (einschließlich Modell, Werte, Spannungsfestigkeit und Polarität). Alle Komponenten, die diesen Standards nicht entsprechen, müssen umgehend ausgetauscht werden.

Als Nächstes sollten die Anschlussdrähte jedes Bauteils mit Schleifpapier oder einem Messer gereinigt werden, um den Metallglanz freizulegen, und dann mit Flussmittel zum Verdünnen bestrichen werden.

Zum Schluss werden die Leitungen der Bauteile entsprechend der für die Platzierung auf der Platine erforderlichen Länge gebogen.

Achten Sie beim Biegen der Leitungen darauf, dass die Markierungen nach außen zeigen. Halten Sie die Basis des Bauteils mit einer Pinzette in einer Hand und biegen Sie die Leitung mit der anderen Hand, so dass ein Bogen an der Biegung entsteht.

Die Installation sollte anhand des Installationsplans erfolgen. Normalerweise ist das Diagramm so ausgerichtet, dass die Kupferfolienseite der Leiterplatte nach oben und die Bauteilseite nach unten zeigt.

Beginnen Sie mit dem Einbau großer Bauteile und setzen Sie dann kleinere Bauteile wie Widerstände und Kondensatoren in die Lötlöcher ein.

Die Bauteile sollten ordentlich und ästhetisch angeordnet sein, wobei die Modellnummern und Werte nach außen zeigen sollten, um die Kontrolle und Wartung zu erleichtern. Nachdem die Transistoren oder integrierten Schaltkreise getestet wurden, können sie in die Lötlöcher eingesetzt und verlötet werden.

Löttechniken:

Sobald die Bauteile auf der Leiterplatte installiert sind, erfolgt der nächste Schritt mit dem Löten.

Sie können entweder jedes Bauteil einzeln einlöten, wenn es eingebaut wird, oder zuerst alle Bauteile einbauen und dann alle auf einmal einlöten.

In jedem Fall gelten die gleichen allgemeinen Anforderungen.

Die Lötkolbenspitze muss sauber und frei von Lötschlacke und anderen Oxidationsmitteln gehalten werden.

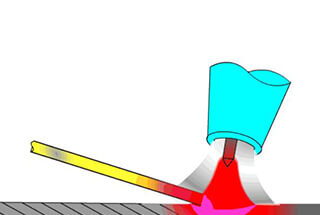

Üben Sie mit dem Lötkolben einen angemessenen Druck auf die zu erhitzende Stelle aus. Der Winkel zwischen dem Lötkolben und der Kupferfolie sollte etwa 40 bis 60 Grad betragen.

Achten Sie beim Auflöten von Bauteilen auf eine Leiterplatte darauf, dass der Lötkolben mit beiden zu lötenden Teilen in Kontakt ist, damit sich die Hitze gleichmäßig verteilt.

Bei Bauteilen mit geringer Wärmekapazität, wie dünnen Drähten auf einer Leiterplatte, kann dieser Schritt übersprungen werden.

Beim Erhitzen sollten alle Teile des Bauteils, die verzinnt werden müssen, gleichmäßig erhitzt werden, nicht nur ein Teil. Vermeiden Sie es, mit dem Bügeleisen Druck auszuüben, um Schäden oder versteckte Gefahren zu vermeiden.

Tragen Sie zunächst eine kleine Menge Lötzinn auf die Kupferfolie und die Versorgungspunkte der Bauteile auf, um die Wärmeleitfähigkeit zu verbessern.

Wenn Stifte vorhanden sind, geben Sie eine kleine Menge Lötzinn auf die Schnittfläche der Stifte, um Oxidation zu verhindern.

Da das Lot von niedrigen zu hohen Temperaturen fließt, sollten Sie den Lötdraht langsam von einem weit vom Lötkolben entfernten Punkt aus zuführen und die Menge und Geschwindigkeit der Zufuhr entsprechend anpassen.

Vermeiden Sie es, Lötzinn direkt auf die Lötkolbenspitze zu geben. Die Lötkolbenspitze sollte so platziert werden, dass sie gleichzeitig die Kupferfolie und das Bauteil erwärmen kann.

Je nach Größe und Material der Kupferfolie sollte die Kontaktfläche der Lötkolbenspitze groß sein, wenn die Kupferfolie und das Bauteil groß sind; umgekehrt sollte die Kontaktfläche klein sein, wenn sie klein sind.

Dadurch erreichen die Kupferfolie und das Bauteil gleichzeitig die gleiche Temperatur.

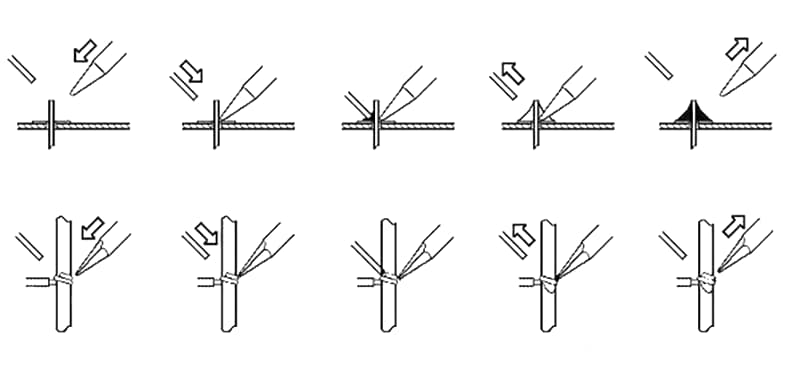

Sobald eine gewisse Menge an Lötdraht geschmolzen ist, bewegen Sie den Lötdraht sofort um 45° nach links oben.

Der Lötkolben sollte in Richtung der oberen rechten Ecke zurückgezogen werden. Bewegen Sie den Lötkolben erst, wenn sich das Lot vollständig bis zum Rand der Kupferfolie ausgebreitet hat.

Die Zeit von Schritt 5 bis Schritt 7 sollte etwa 1 bis 2 Sekunden betragen. Für SchweißqualitätDie Kontaktzeit zwischen dem Lötkolben und der Kupferfolie sollte 3 Sekunden nicht überschreiten.

Das Herausziehen des Lötkolbens erfordert Präzision. Der Zeitpunkt, der Winkel und die Richtung des Zurückziehens des Lötkolbens sind entscheidend für die Bildung der Lötstelle. Die Richtung, in der der Lötkolben herausgezogen wird, kann die Menge des Zinns in der Lötstelle beeinflussen.

Setzen Sie die noch mit Lötzinn verklebte Lötkolbenspitze auf den Lötkolbenständer.

Vorsichtsmaßnahmen beim Schweißen:

1) Beim Löten mit Lötzinn ist die Reihenfolge von links nach rechts und von oben nach unten einzuhalten, um zu vermeiden, dass eine Inspektion oder Reparatur während des Schweißens versäumt wird.

2) Reinigen Sie die Lötkolbenspitze während des Schweißens häufig, um Defekte wie Fehlschweißungen, Nadellöcher und Überlötungen zu vermeiden, die durch Ablagerungen an der Lötkolbenspitze verursacht werden.

3) Geben Sie kein Lot in die Lötkolbenspitze auf dem Substrat. Schütteln, klopfen oder schnippen Sie das Lot während des Produktionsprozesses nicht, um zu verhindern, dass Lotschlacke oder Perlen auf das Substrat fallen.

4) Wenn Sie Bauteile pressen oder demontieren, geben Sie zuerst Lot auf die Kupferfolienoberfläche der Leiterplatte. Achten Sie auf eine gleichmäßige Erwärmung, um zu verhindern, dass das Kolophonium unwirksam wird oder die Kupferfolie sich wellt und die Schaltung beschädigt.

5) Legen Sie den Lötkolben nach dem Gebrauch sicher auf den Lötkolbenständer. Achten Sie darauf, die Spitze des Lötkolbens nicht mit Drähten oder anderen Fremdkörpern zu berühren, um ein Verbrennen der Drähte, elektrische Lecks oder andere Unfälle zu vermeiden.

6) Halten Sie die Lötkolbenspitze sauber: Während des Schweißens ist die Lötkolbenspitze einer hohen Temperatur ausgesetzt und kommt mit schwach sauren Substanzen wie Flussmittel in Berührung, wodurch ihre Oberfläche anfällig für Oxidation, Korrosion und die Ansammlung von schwarzen Verunreinigungen ist.

Diese Verunreinigungen bilden eine Isolierschicht, die die Wärmeübertragung zwischen der Lötkolbenspitze und den gelöteten Bauteilen behindert.

Reinigen Sie deshalb die Lötkolbenspitze immer mit einem feuchten Tuch oder einem nassen Holzfaserschwamm. Bei normalen Lötkolbenspitzen kann bei starker Korrosion und Verschmutzung eine Feile verwendet werden, um die Oberflächenoxidationsschicht zu entfernen. Bei langlebigen Lötkolbenspitzen sollte diese Methode jedoch nicht angewendet werden.

7) Verwenden Sie eine angemessene Menge an Flussmittel: Eine angemessene Menge Flussmittel ist beim Löten sehr vorteilhaft. Bei übermäßiger Verwendung von Kolophonium-Flussmittel muss das überschüssige Flussmittel nach dem Löten entfernt werden, was die Erhitzungszeit verlängert und die Arbeitseffizienz verringert.

Wenn die Erwärmungszeit nicht ausreicht, kann es leicht zu einem "Schlackeneinschluss" kommen. Beim Löten von Schaltern und Steckern kann überschüssiges Flussmittel auf die Kontaktstelle fließen und einen schlechten Kontakt verursachen.

Die geeignete Flussmittelmenge sollte gerade ausreichen, um das Teil zu benetzen, das die Lötstelle bilden wird, und sollte nicht durch die Löcher in der Leiterplatte fließen. Beim Löten mit Kolophoniumkern-Lötdraht muss grundsätzlich kein zusätzliches Flussmittel verwendet werden.

8) Um die Gefährdung des Menschen durch Chemikalien, die sich beim Erhitzen des Flussmittels verflüchtigen, und das Einatmen schädlicher Gase zu verringern, sollte der Abstand zwischen dem Lötkolben und der Nase in der Regel nicht weniger als 20 cm betragen, in der Regel sind etwa 30 cm geeignet.