Haben Sie sich schon einmal gefragt, wie dünne Bleche in komplexen Maschinen einwandfrei zusammengefügt werden? Dieser Artikel erkundet die faszinierende Welt der Schweißtechniken, vom Lichtbogenhandschweißen bis zu MIG- und WIG-Verfahren. Sie erhalten praktische Tipps und Ratschläge von Experten, um Ihre Schweißkenntnisse zu verbessern und erstklassige Ergebnisse zu erzielen. Machen Sie sich bereit, Ihr Wissen über die Metallverarbeitung zu erweitern!

Die verschiedenen Metallschweißverfahren werden mit arabischen Ziffern gekennzeichnet. Diese Zahlencodes können auf dem Diagramm als Symbol für das Schweißverfahren verwendet werden und sollten am Ende der Führungslinie markiert werden.

Das folgende Schweißsymbol zeigt zum Beispiel an, dass eine Kehlnaht durch Lichtbogenhandschweißen hergestellt wird.

(Die ![]() zeigt eine Kehlnahtund die arabische Zahl 111 am Ende der Bezugslinie zeigt an, dass das Lichtbogenhandschweißen verwendet wird).

zeigt eine Kehlnahtund die arabische Zahl 111 am Ende der Bezugslinie zeigt an, dass das Lichtbogenhandschweißen verwendet wird).

| Code | Verfahren zum Schweißen |

| 111 | Manuelles Lichtbogenschweißen (Lichtbogenschweißen mit umhüllter abschmelzender Elektrode) |

| 131 | MIG-Schweißen (Verbrauchsmaterial Argon-Lichtbogenschweißen) |

| 135 | Kohlendioxid Schutzgasschweißen |

| 141 | WIG-Schweißen (Wolfram-Argon-Lichtbogenschweißen) |

| 311 | Schweißen mit Sauerstoff und Acetylen |

| 21 | Punktschweißen |

| 782 | Bolzen Widerstandsschweißen (Samenschweißen) |

Die numerischen Codes in der Tabelle stehen für die Schweißverfahren, die üblicherweise bei dünnen Feinblech Schweißen.

| Formular zum Schweißen | Andocken | Eckverbindung T-Verbindung | Läppen | ||

| Grundlegende Symbole |  Gewellte Schweißkante Gewellte Schweißkante |  Typ I Schweißnaht Typ I Schweißnaht |  Kehlnaht Kehlnaht |  Steck- oder Schlitzschweißen Steck- oder Schlitzschweißen |  Schweißpunkt Schweißpunkt |

Beim Lichtbogenhandschweißen werden ummantelte (flussmittelbeschichtete) Schweißstäbe und Werkstücke als Elektroden verwendet, wobei die hohe Hitze (6000-7000 ℃), die durch die Lichtbogenentladung erzeugt wird, zum Schmelzen der Schweißdraht und das Werkstück, so dass sie einen Körper bilden.

Der Schweißdraht wird manuell bedient. Er ist flexibel, wendig und vielseitig einsetzbar und kann in allen Positionen geschweißt werden. Die verwendete Ausrüstung ist einfach, langlebig und kostengünstig. Die Qualität der Schweißnaht hängt vom technischen Niveau des Bedieners ab.

Die Schweißspezifikation für das Lichtbogenhandschweißen bezieht sich auf den Durchmesser des Schweißdrahtes, die Stromstärke des Schweißens, die Lichtbogenspannung und die Art der Stromversorgung (Wechsel- oder Gleichstrom). Beim Gleichstrom-Lichtbogenhandschweißen umfasst sie auch die Wahl der Polarität.

2.1.1 Durchmesser des Schweißdrahtes

Der Durchmesser des Schweißdrahtes hat einen erheblichen Einfluss auf die Schweißqualität und ist eng mit der Verbesserung der Produktivität verbunden.

Die Verwendung eines zu dicken Schweißdrahtes führt zu unvollständigem Einbrand und schlechter Schweißnahtbildung; die Verwendung eines zu dünnen Schweißdrahtes verringert die Produktivität. Die wichtigste Grundlage für die Auswahl des Durchmessers des Schweißdrahtes ist die Dicke des geschweißten Teils und die Schweißposition.

Empfohlene Durchmesserwerte in Abhängigkeit von der Dicke des geschweißten Teils sind wie folgt (mm):

| Dicke der Schweißnaht | 0.5-1.0 | 1.5-2.0 | 2.5-3.0 | 3.5-4.5 | 5.0-7.0 |

| Durchmesser des Schweißdrahtes | 1.6 | 1.6-2.0 | 2.5 | 3.2 | 3.2-4.0 |

Bei der Wahl des Durchmessers des Schweißdrahtes sollten auch die verschiedenen Schweißpositionen berücksichtigt werden. Ein Schweißdraht mit größerem Durchmesser kann verwendet werden für Flachschweißen.

Beim vertikalen Schweißen, horizontalen Schweißen und Überkopfschweißen sollte im Allgemeinen ein Schweißdraht mit kleinerem Durchmesser gewählt werden.

2.1.2 Auswahl des Schweißstroms

Die Größe des Schweißstroms hat einen erheblichen Einfluss auf die Qualität der Schweißnaht. Ein zu geringer Schweißstrom erschwert nicht nur das Zünden des Lichtbogens und macht ihn instabil, sondern verursacht auch Fehler wie unvollständigen Einbrand und Schlackeneinschlüsse.

Wenn der Schweißstrom zu groß ist, kann es leicht zu Durchbrand- und Hinterschneidungsfehlern kommen, und eine übermäßige Verbrennung von Legierungselementen macht die Schweißnaht zu heiß, was die mechanischen Eigenschaften der Schweißnaht beeinträchtigt und zu Schlackeneinschlüssen aufgrund des Abblätterns und Versagens der Beschichtung führt.

Die Wahl des Schweißstroms hängt von der Art (Zusammensetzung der Beschichtung), dem Durchmesser des Schweißdrahtes, der Schweißposition und der Ausbildung der Schweißnaht ab.

Die Beziehung zwischen Schweißstromstärke und Schweißdrahtdurchmesser ist:

| Durchmesser des Schweißdrahtes (mm) | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 |

| Aktuelle Intensität | 25-40 | 40-70 | 70-90 | 80-130 | 140-200 | 190-280 |

| Das Verhältnis zwischen Schweißstrom und Schweißdrahtdurchmesser wird normalerweise wie folgt ausgedrückt: I = K * D Wo: I - Schweißstrom (A) D - Durchmesser des Schweißdrahtes (mm) K - empirischer Koeffizient. | ||||||

| Durchmesser des Schweißdrahtes (mm) | 1.6-2.0 | 2.0-4.0 | 4.0-6.0 | |||

| Erfahrungskoeffizient K | 15-30 | 30-40 | 40-60 | |||

Bei der Anwendung des berechneten Stromwertes in der Praxis müssen verschiedene Schweißpositionen berücksichtigt werden.

Beim Flachschweißen kann ein größerer Schweißstrom verwendet werden; beim vertikalen Schweißen sollte der Strom auf 85-90% des Stroms beim Flachschweißen reduziert werden; beim horizontalen und Überkopfschweißen sollte der Strom auf 80-85% des Stroms beim Flachschweißen reduziert werden.

Beim Schweißen von Werkstücken aus rostfreiem Stahl in flacher Position sollte ein kleinerer Schweißstrom gewählt werden, da der Schweißkern einen hohen Widerstand aufweist und dazu neigt, rot zu werden.

Bei der Wahl des Schweißstroms sind die folgenden Punkte zu beachten:

(1) Ist der Schweißstrom geeignet?

a) Sie kann durch Beobachtung der Spritzer bestimmt werden (große Spritzer, wenn der Strom zu groß ist, kleine Spritzer, wenn der Strom zu klein ist und Eisen und Schlacke nicht leicht zu trennen sind);

b) Beobachten Sie die Schweißnahtbildung: (ist die Stromstärke zu groß, gibt es einen zu großen Höhenunterschied, eine große Einschmelztiefe und leichtes Unterschneiden; ist die Stromstärke zu klein, gibt es einen großen Höhenunterschied an der Schweißnaht und eine schlechte Verschmelzung mit dem Grundwerkstoff);

c) Beobachten Sie den Schweißdraht: (ist die Stromstärke zu groß, färbt sich der Schweißdraht rot und die Beschichtung blättert ab; ist die Stromstärke zu klein, ist der Lichtbogen instabil und der Draht bleibt leicht stecken).

(2) Bei der Auswahl des Schweißstroms sollten auch die Dicke des Werkstücks, die Form der Verbindung, die Schweißposition und die Bedingungen vor Ort berücksichtigt werden. Bei dicken Werkstücken, engen Spalten, niedrigen Umgebungstemperaturen, aber guten Belüftungsbedingungen kann ein größerer Schweißstrom verwendet werden.

(3) Zusammenfassend lässt sich sagen, dass bei gleichzeitiger Sicherstellung der Qualität der Schweißnaht so viel wie möglich Schweißdrähte mit großem Durchmesser und hohe Schweißströme verwendet werden sollten, um die Schweißproduktivität zu verbessern.

2.1.3 Lichtbogenspannung

Die Lichtbogenspannung bezieht sich auf den Spannungsabfall zwischen den beiden Enden (zwei Elektroden) des Lichtbogens. Wenn der Schweißdraht und das Grundmaterial fixiert sind, ist die Lichtbogenspannung hoch, wenn die Lichtbogenlänge lang ist, und niedrig, wenn die Lichtbogenlänge kurz ist.

Beim Schweißen wird der Abstand zwischen dem Ende des Schweißdrahtes und dem Werkstück als Lichtbogenlänge bezeichnet. Die Länge des Lichtbogens hat einen erheblichen Einfluss auf die Qualität der Schweißnaht.

Im Allgemeinen kann die folgende empirische Formel zur Bestimmung der Bogenlänge verwendet werden:

L = () D

Wo:

L - Bogenlänge (mm)

D - Durchmesser des Schweißdrahtes (mm)

k - empirischer Koeffizient

Wenn die Länge des Lichtbogens größer ist als der Durchmesser des Schweißdrahtes, spricht man von einem langen Lichtbogen; wenn die Länge des Lichtbogens kleiner ist als der Durchmesser des Schweißdrahtes, spricht man von einem kurzen Lichtbogen.

Bei der Verwendung von sauren Elektroden sollte mit einem langen Lichtbogen geschweißt werden, damit der Lichtbogen stabil brennen kann und eine gute Schweißnaht entsteht. Bei der Verwendung alkalischer Elektroden sollte mit kurzem Lichtbogen geschweißt werden.

Beim Schweißen sollte der Lichtbogen nicht zu lang sein, da sonst die Verbrennung des Lichtbogens instabil ist, was zu schlechter Schweißqualität und ungleichmäßiger Zunderbildung auf der Oberfläche der Schweißnaht führt.

2.1.4 Auswahl der Stromversorgungsart und -polarität

Die wichtigste Grundlage für die Auswahl der Art der Stromversorgung ist die Art des Schweißens Stab. Im Allgemeinen können saure Elektroden mit Wechsel- oder Gleichstrom betrieben werden, während alkalische Elektroden Gleichstrom benötigen, um die Schweißqualität zu gewährleisten.

(Wenn sowohl Wechsel- als auch Gleichstrom verwendet werden kann, sollte so oft wie möglich ein Wechselstromnetzteil verwendet werden, da es einfach aufgebaut, kostengünstig und wartungsfreundlich ist).

Bei der Verwendung einer Gleichstrom-Schweißmaschine gibt es ein Problem bei der Wahl der Polarität. Wenn die positive Elektrode der Schweißmaschine mit dem Werkstück und die negative Elektrode mit dem Schweißdraht verbunden ist, wird diese Anschlussmethode als positive Verbindung oder positive Polarität bezeichnet; wenn die negative Elektrode der Schweißmaschine mit dem Werkstück und die positive Elektrode mit dem Schweißdraht verbunden ist, wird dies als umgekehrte Verbindung oder umgekehrte Polarität bezeichnet.

Bei der Verwendung einer Gleichstromschweißmaschine zum Schweißen hängt die Wahl der Polarität hauptsächlich von den Eigenschaften des Schweißdrahtes und der für die Schweißung erforderlichen Wärme ab. Die Auswahlprinzipien sind wie folgt:

Beim Schweißen wichtiger Strukturen können alkalische Elektroden mit niedrigem Wasserstoffgehalt wie E4315 (J417), E5015 (J507) und DC-Reverse verwendet werden. Polaritätsschweißen wird angegeben, um die Entstehung von Porosität zu verringern.

Bei Verwendung von sauren Titan-Calcium-Elektroden wie 4303 (J422) kann mit Wechselstrom oder Gleichstrom geschweißt werden. Beim Schweißen von dünnen Stahlblechen, Aluminium und AluminiumlegierungenMessing und andere geschweißte Teile, sollte Gleichstrom mit umgekehrter Polarität verwendet werden.

| Defekt | Merkmale der Defekte | Ursache des Ereignisses | Vorbeugungsmaßnahme |

| Maßabweichung | Schweißnahtdichte, Verstärkung, Größe des Schweißschenkels usw. sind zu groß oder zu klein | Unsachgemäße Auswahl des Elektrodendurchmessers und der SchweißspezifikationenUnsachgemäße Gestaltung der Rille und schlechte Handhabung des Bandes | Die richtige Wahl des Elektrodendurchmessers und der Schweißparameter kann das Niveau der Betriebstechnik verbessern. |

| Unterschnitt | Dellen im Grundmetall des Schweißnaht | Falsche Schweißspezifikationen, zu hoher Strom, zu langer Lichtbogen und zu hohe Schweißgeschwindigkeit. Der Winkel des Schweißdrahtes ist falsch, die Arbeitsgeste ist schlecht, und die Position der Lichtbogenblasverbindung ist falsch | Verringern Sie den Schweißstrom, ziehen Sie den Lichtbogen nicht zu lange, und die Geschwindigkeit des Randförderers kann etwas langsamer sein, während der mittlere Förderer etwas schneller sein kann. Der Neigungswinkel des Schweißdrahtes ist angemessen |

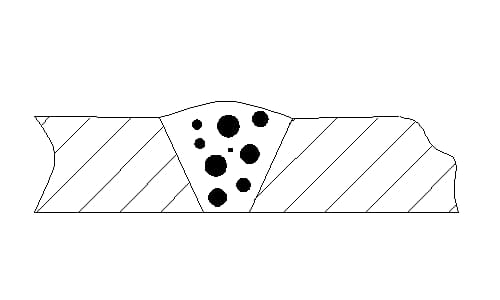

| Stoma | In der Schweißnaht sind Poren eingeklemmt | Die Oxid-, Rost- und Ölflecken auf der Oberfläche des Schweißteils sind nicht gereinigt, der Schweißdraht nimmt Feuchtigkeit auf, der Schweißstrom ist zu gering, der Lichtbogen ist zu lang, die Schweißgeschwindigkeit ist zu schnell, die Schutzwirkung der Beschichtung ist schlecht und das Betriebsverhalten ist schlecht | Reinigen Sie die SchweißfugeTrocknen Sie den Schweißdraht vorschriftsmäßig, erhöhen Sie den Schweißstrom entsprechend, reduzieren Sie die Schweißgeschwindigkeit und verhindern Sie das Austreten von Gas. |

| Mangelnde Durchdringung | Unvollständige Bindung zwischen Schweißdraht und Grundwerkstoff | Schlechtes Nut- und Spaltdesign, falscher Schweißdrahtwinkel, schlechte Arbeitsweise, unzureichende Wärmezufuhr, niedriger Strom, hohe Schweißgeschwindigkeit und unvollständige Entfernung von Schlackenoxiden beim Rillenschweißen | Wählen Sie die geeignete Rillengröße, wählen Sie einen größeren Schweißstrom oder verlangsamen Sie die Schweißgeschwindigkeit, um die Betriebstechnik zu verbessern. |

| Durchbrennen | Beim Schweißen von dünnen Blechen werden Löcher auf dem Grundwerkstoff ausgebrannt | Falsche Schweißspezifikationen (zu hoher Strom), falsche Schweißverfahren | Wählen Sie einen kleineren Schweißstrom, um die Schweißgeschwindigkeit entsprechend zu beschleunigen. |

Beim CO2-Schutzgasschweißen wird CO2-Gas als Schutzgas und Draht als Elektrode in abschmelzendem Elektrodengas verwendet Metallbogen Schweißen. Seine Eigenschaften sind wie folgt:

a) CO2-Gas ist weithin verfügbar und kostengünstig, die Kosten entsprechen 40-50% beim Lichtbogenhandschweißen;

b) Hohe Abscheidungsrate, große Eindringtiefe, keine Schlacke und konzentrierte Wärmequelle, was zu einer hohen Produktivität führt;

c) Das Volllagenschweißen kann mit Feindrähten und Kurzschlussübergangsverfahren durchgeführt werden;

d) Dünne Bleche von 1-3 mm können mit feinen Drähten geschweißt werden, mit minimaler Verformung nach dem Schweißen;

e) Der Wasserstoffgehalt in der Schweißnaht ist gering, und sie hat eine hohe Korrosionsbeständigkeit und eine gute Rissfestigkeit;

f) Beim CO2-Schutzgasschweißen lassen sich der Lichtbogen und das Schmelzbad aufgrund des hellen Lichtbogens leicht beobachten, so dass Probleme rechtzeitig erkannt und behoben werden können, wodurch die Qualität der Schweißnaht gewährleistet wird;

g) Aufgrund der starken Oxidationswirkung von CO2-Gas im Lichtbogenraum kommt es leicht zu Spritzern, und die Schweißnaht ist anfällig für Porosität. Das CO2-Schutzgasschweißen ist anfällig für Störungen durch die Luftströmung, was seine Verwendung im Außenbau einschränkt.

Die wichtigsten Schweißparameter für das CO2-Schutzgasschweißen sind Drahtdurchmesser, Schweißstrom, Lichtbogenspannung, Schweißgeschwindigkeit, Gasdurchsatz, Strompolarität und Drahtverlängerungslänge.

3.1.1 Auswahl des Drahtdurchmessers:

| Durchmesser des Schweißdrahtes (mm) | Formular für die Tröpfchenübertragung | Dicke der Platte (mm) | Position schweißen |

| 0.5-0.8 | Kurzschluss | 1.0-2.5 | Vollständige Position |

| Getreide | 2.5-4.0 | Ebene | |

| 1.0-1.4 | Kurzschluss | 2.0-8.0 | Vollständige Position |

| Getreide | 2.0-12 | Ebene |

Der Drahtdurchmesser, der für die CO2 Schutzgasschweißen hat ein breites Spektrum. Feine Drähte können zum Schweißen dünner Bleche, zum Flachschweißen und zum Schweißen in allen Positionen (Kurzschlussübergang) verwendet werden. Dicke Drähte eignen sich nur für das Schweißen dicker Bleche und das Schweißen in horizontaler Lage (globularer Übergang).

3.1.2 Drahtmaterial:

Zum Schweißen von kohlenstoffarmen Stählen und niedrig legierten Strukturen wird üblicherweise Ho8Mn2SiA-Massivdraht verwendet.

Die mechanischen Eigenschaften des Drahtes sind σb ≥ 490MPa und σ ≥ 392MPa.

3.1.3 Auswahl von Schweißstrom und Lichtbogenspannung:

| Durchmesser des Schweißdrahtes (mm) | Kurzschlussübergang | Granularer Übergang | ||

| Aktuell (A) | Spannung (V) | Aktuell (A) | Spannung (V) | |

| 0.5 | 30-60 | 16-18 | ||

| 0.6 | 30-70 | 17-19 | ||

| 0.8 | 50-100 | 18-21 | ||

| 1.0 | 70-120 | 18-22 | ||

| 1.2 | 90-150 | 19-23 | 160-400 | 25-38 |

| 1.6 | 140-200 | 20-24 | 200-500 | 26-40 |

3.1.4 Geschwindigkeit der Schweißung:

Die geeignete Schweißgeschwindigkeit wird mit 30-60 cm/min geregelt.

3.1.5 CO2 Gasdurchsatz:

Die Gasdurchflussmenge ist in der Regel abhängig vom Schweißstrom. Beim Schweißen von dünnen Blechen mit kleinen Strömen kann die Gasdurchflussmenge geringer sein. Beim Schweißen dicker Bleche mit großen Strömen sollte die Gasdurchflussmenge entsprechend erhöht werden.

Beim Feindrahtschweißen beträgt der CO2-Gasdurchsatz 5-15 l/min, beim Dickdrahtschweißen von dicken Blechen beträgt der CO2-Gasdurchsatz 15-25 l/min.

3.1.6 Strompolarität:

Beim Schweißen von kohlenstoffarmen Stählen und niedrig legierten Baustählen mit CO2-Schutzgas wird in der Regel eine Gleichstrom-Gegenstromschaltung verwendet (der Minuspol des

Das Gleichstromschweißgerät wird mit dem Werkstück verbunden, und der Pluspol wird mit der Elektrode verbunden, was als umgekehrtes Anschlussverfahren bezeichnet wird.)

3.1.7 Länge der Drahtverlängerung:

Die Drahtverlängerungslänge bezieht sich auf den Abstand zwischen dem Ende des Drahtes und dem leitenden Mundstück der Düse. Im Allgemeinen beträgt sie etwa das 10-fache des Drahtdurchmessers.

Spezifikationen für dünne Blechschweißen mit Feindraht-CO2-Schutzgasschweißen.

| Dicke der Schweißnaht (mm) | Gemeinsames Formular | Montageabstand (mm) | Durchmesser des Schweißdrahtes (mm) | Lichtbogenspannung (V) | Schweißstrom (A) | Durchflussmenge des Gases (L/min) |

| ≤ |  | ≤ | 18-1919-20 | 30-5060-80 | 6-7 | |

| ≤ | 20-21 | 80-100 | 7-8 | ||

| ≤ | ||||||

| ||||||

Ursachen für Mängel bei der CO2 Schutzgasschweißen und vorbeugende Maßnahmen

| Defekt Name | Fälle | Maßnahmen zur Prävention |

| Riss | Das Verhältnis von Tiefe zu Breite der Schweißnaht ist zu groß. | Erhöhen Sie die Lichtbogenspannung oder verringern Sie den Schweißstrom, um die Schweißnaht zu erweitern und den Einbrand zu verringern. |

| Die Schweißnahtgröße ist zu klein (insbesondere für Kehlnähte und Wurzelpässe). | Verringern Sie die Fahrgeschwindigkeit, um die Querschnittsfläche der Schweißnaht zu vergrößern. | |

| Der Lichtbogenkrater am Ende der Schweißnaht kühlt zu schnell ab. | Verwenden Sie Dämpfungsmaßnahmen, um die Abkühlungsrate zu verringern und den Lichtbogenkrater richtig zu füllen. | |

| Einschluss von Schlacke | Die Verwendung des Kurzschlusslichtbogen-Mehrlagenschweißens führt zum Vorhandensein von schlackenartigen Einschlüssen. | Reinigen Sie die glänzende Schlackenschale auf der Schweißraupe, bevor Sie den nächsten Durchgang schweißen. |

| Eine hohe Verfahrgeschwindigkeit führt zum Vorhandensein von oxidfilmartigen Einschlüssen. | Verringern Sie die Fahrgeschwindigkeit, verwenden Sie Schweißdraht (Fülldraht, Massivdraht) mit höherem Desoxidationsmittelgehalt und erhöhen Sie die Lichtbogenspannung. | |

| Stoma | Unzureichender Gasschutz | Erhöhen Sie die Durchflussrate des Schutzgases, um die gesamte Luft aus dem Schweißbereich zu entfernen. Reinigen Sie die Spritzer in der Gasdüse, um zu verhindern, dass Luftströme (verursacht durch Ventilatoren, Türöffnung usw.) in den Schweißbereich geblasen werden. Verringern Sie den Abstand zwischen der Düse und der Schweißnaht durch eine langsamere Schrittgeschwindigkeit. Die Schweißpistole sollte am Ende der Schweißnaht gehalten werden, bis der Lichtbogenkrater erstarrt. |

| Schweißdraht verunreinigt | Verwenden Sie einen sauberen und trockenen Schweißdraht, um alle Ölflecken zu entfernen, die am Draht in der Drahtvorschubvorrichtung oder im Drahtführungsrohr haften. | |

| Das Werkstück ist verschmutzt | Entfernen Sie vor dem Schweißen Öl, Rost, Farbe und Staub aus der Nut und verwenden Sie Schweißdraht mit hohem Desoxidationsmittelgehalt. | |

| Lichtbogenspannung zu hoch | Lichtbogenspannung reduzieren | |

| Der Abstand zwischen der Düse und dem Werkstück ist zu groß | Reduzieren Sie die Verlängerungslänge des Schweißdrahtes | |

| Ungeschmolzen | Oxidschicht oder Rost an der Schweißstelle | Entfernen Sie vor dem Schweißen Oxidhaut und Verunreinigungen von der Nut und der Werkstückoberfläche |

| Unzureichende lineare Energie | Drahtvorschubgeschwindigkeit und Lichtbogenspannung erhöhen, Schrittgeschwindigkeit reduzieren | |

| Ungeeignet Schweißtechnik | Durch den Schwenkbetrieb wird ein sofortiges Anhalten der Empfindlichkeit entlang der Rille erreicht und die Richtung des Schweißdrahtes an der Vorderseite des Schweißbades beibehalten | |

| Unvernünftige Fugengestaltung | Der eingeschlossene Winkel der abgeschrägten Verbindung sollte groß genug sein, um den Grad der Nut mit einer geeigneten Schweißdrahtverlängerung und Lichtbogeneigenschaften zu erreichen. Ändern der V-förmigen Rille in eine U-förmige Rille | |

| Mangelnde Durchdringung | Ungeeignete Rillengröße | Die Nutabhöhlung muss so ausgelegt sein, dass die Schmelztiefe den Grund der Nutabhöhlung erreicht, wobei ein angemessener Abstand zwischen der Düse und dem Werkstück eingehalten werden muss, um stumpfe Kanten zu vermeiden. Festlegen oder Vergrößern des Wurzelspalts der Stoßfuge |

| Unsachgemäßer Schweißvorgang | Positionieren Sie den Schweißdraht in einem geeigneten Winkel, um ein maximales Eindringen zu erreichen, während Sie den Lichtbogen im vorderen Bereich des Schweißbades halten. | |

| Ungeeignete lineare Energie | Erhöhen Sie die Drahtvorschubgeschwindigkeit, um einen größeren Schweißstrom zu erhalten, und halten Sie einen angemessenen Abstand zwischen der Düse und dem Werkstück ein. | |

| Große Schmelzpenetration | Überschüssige lineare Energie | Reduzieren Sie die Drahtvorschubgeschwindigkeit und die Lichtbogenspannung, um die Laufgeschwindigkeit zu erhöhen. |

| Unsachgemäße Rillenverarbeitung | Verringern Sie übermäßige Wurzelspalten und erhöhen Sie stumpfe Kanten. |

Das Schutzgasschweißen mit nicht abschmelzender Elektrode, auch bekannt als Wolfram-Inertgas-Schweißen (WIG), ist ein Lichtbogenschweißverfahren, bei dem Inertgas (Argon) als Schutzgas und Wolfram-Elektrode als nicht schmelzende Elektrode. Die Wärmequelle für das Schmelzen wird durch den Lichtbogen zwischen der Wolframelektrode und dem Grundmetall (Werkstück) erzeugt.

Dieses Verfahren kann mit oder ohne Zusatzwerkstoff (Schweißdraht) durchgeführt werden und beruht auf dem Schmelzen des Grundwerkstoffs selbst (in der Regel für das Schweißen von Bauteilen mit einer Dicke von weniger als oder gleich Millimetern).

Das Wolfram-Inertgas-Schutzgasschweißen (WIG-Schweißen) eignet sich für das Schweißen von dünnen Blechen aus Materialien wie Aluminium und Aluminiumlegierungen, rostfreiem Stahl und gewöhnlichem Kohlenstoffbaustahl.

Beim WIG-Schweißen dient das Argongas nur als mechanischer Schutz. Es ist sehr empfindlich gegenüber Öl, Rost und anderen Verunreinigungen auf der Oberfläche des Werkstücks und des Zusatzwerkstoffs (Schweißdraht). Wenn es nicht ordnungsgemäß gereinigt wird, können Defekte wie Porosität und Schlackeneinschlüsse in der Schweißnaht auftreten.

Daher muss die Verbindungsfläche des Werkstücks vor dem Schweißen in einem Bereich von 30-50 Millimetern chemisch gereinigt oder mechanisch von Ölflecken und Rost befreit werden (auch der Schweißdraht sollte von Ölflecken und Rost gereinigt werden), um eine zuverlässige Schweißqualität zu gewährleisten.

4.1.1 Schweißtechnische Parameter

Die wichtigsten Schweißparameter beim WIG-Schweißen sind Schweißleistung Versorgung und Polarität, Schweißstrom, Lichtbogenspannung, Schweißgeschwindigkeit, Wolfram-Elektrodendurchmesser und Endform, Düsendurchmesser und Gasdurchsatz, Abstand von der Düse zur Werkstückoberfläche und Neigungswinkel des Schweißbrenners.

① Auswahl der Stromversorgung und Polarität

| Metallische Werkstoffe | DC-Stromversorgung | AC-Netzteil | |

| Direkte Verbindung | Umgekehrte Verbindung | ||

| Aluminiumlegierung Rostfreier Stahl Kohlenstoffstahl Niedrig legierter Stahl | × ×Gut Gut gut | Verfügbar Verfügbar × × × | Gut Gut Verfügbar Verfügbar Verfügbar |

② Schweißstrom

Der Schweißstrom ist der wichtigste Schweißparameter, der die Einbrandverhalten. Die Wahl des Schweißstroms richtet sich nach der erforderlichen Einschweißtiefe und der Stromstärke, die die Wolframelektrode vertragen kann.

Verschiedene WIG-Handschweißströme für unterschiedliche Verbindungen:

| Dicke der Platte (mm) | Gemeinsames Formular | Schweißstrom (A) | ||

| Flachschweißen | Vertikales Schweißen | Überkopfschweißen | ||

| 1.5 | Andocken | 800-100 | 70-90 | 70-90 |

| Läppen | 100-120 | 80-100 | 80-100 | |

| Eckverbindung | 80-100 | 70-90 | 70-90 | |

| 2.5 | Andocken | 100-120 | 90-110 | 90-110 |

| Läppen | 110-130 | 100-120 | 100-120 | |

| Eckverbindung | 100-120 | 90-110 | 90-110 | |

| 3.2 | Andocken | 120-140 | 110-130 | 105-125 |

| Läppen | 130-150 | 120-140 | 120-140 | |

| Eckverbindung | 120-140 | 110-130 | 115-135 | |

Hinweis: Wenn die Blechdicke weniger als Millimeter, Millimeter und Millimeter beträgt, kann der Schweißstrom aus den in dieser Tabelle aufgeführten unteren Grenzwerten entnommen werden.

③ Lichtbogenspannung

Die Lichtbogenspannung ist der wichtigste Parameter, der die Breite der Schweißnaht bestimmt. Beim WIG-Schweißen wird in der Regel eine niedrigere Lichtbogenspannung verwendet, um einen guten Schutz für das Schweißbad zu erreichen. Der übliche Bereich für die Lichtbogenspannung liegt bei 10-20 V.

④ Wolfram-Elektroden-Durchmesser und Endform

Die Wahl des Durchmessers der Wolframelektrode hängt von der Art der Schweißstromquelle sowie die Polarität und die Stromstärke zu verwenden.

Gleichzeitig hat die Schärfe des Wolfram-Elektrodenendes auch einen gewissen Einfluss auf die Schweißtiefe, -breite und -stabilität. Die empfohlenen Parameter in der Tabelle unten stehen zur Auswahl.

Zulässiger Schweißstrombereich für verschiedene Wolframelektrodendurchmesser:

| Durchmesser der Wolframelektrode (mm) | Gleichstrom (A) | AC-Leistung (A) | ||||

| Direkte Verbindung | Umgekehrte Verbindung | |||||

| Reines Wolfram | Thorium-Wolfram-Cerium-Wolfram | Reines Wolfram | Thorium-Wolfram-Cerium-Wolfram | Reines Wolfram | Thorium-Wolfram-Cerium-Wolfram | |

| 1.6 | 40-130 | 60-150 | 10-20 | 10-20 | 45-90 | 60-120 |

| 2.0 | 75-180 | 100-200 | 15-25 | 15-25 | 65-125 | 85-160 |

| 2.5 | 130-230 | 170-250 | 17-30 | 17-30 | 80-140 | 120-210 |

Vor der Verwendung der Wolframelektrode muss sichergestellt werden, dass ihre Oberfläche frei von Graten und anderen Metall- oder nicht-metallisch Einschlüsse und keine Narben, Risse oder andere Verunreinigungen vorhanden sind.

Andernfalls können Lichtbögen in der Schweißbrennerklemme entstehen und das Schweißbad verunreinigen.

Die Länge der Wolfram-Elektrodenverlängerung wird in der Regel 1-2 mal so groß wie der Durchmesser der Wolframelektrode gewählt.

Form der Wolfram-Elektrodenspitze und Strombereich:

| Durchmesser der Wolframelektrode (mm) | Durchmesser der Spitze (mm) | Spitzenwinkel (°) | DC-Direktanschluss | |

| Konstante DC (A) | Gepulster Strom (A) | |||

| 12 | 2-15 | 2-25 | ||

| 20 | 5-30 | 5-60 | ||

| 25 | 8-50 | 8-100 | ||

| 30 | 10-70 | 10-140 | ||

| 35 | 12-90 | 12-180 | ||

| 45 | 15-150 | 15-250 | ||

⑤ Schweißgeschwindigkeit

Die Schweißgeschwindigkeit beim WIG-Schweißen hängt von der Dicke des Werkstücks und dem Schweißstrom ab. Aufgrund des geringeren Stroms, dem die Wolframelektrode standhalten kann, liegt die Schweißgeschwindigkeit in der Regel unter 20m/h (kontrolliert innerhalb von 15-18m/h).

⑥ Gasdurchsatz und Düsendurchmesser

Der Düsendurchmesser hängt von der Dicke des Werkstücks und der Fugenform ab, und der Gasdurchsatz muss mit zunehmendem Düsendurchmesser entsprechend erhöht werden.

Bei einer Düsenöffnung von 8-12 mm beträgt der Schutzgasdurchsatz 5-15 l/min; bei einer Düsengröße von 14-22 mm beträgt der Gasdurchsatz 10-20 l/min. Die Gasdurchflussmenge hängt auch von der Schweißumgebung ab.

Bei starkem Luftstrom sollte der Gasdurchsatz erhöht werden.

Erfahrene Schweißer können die Wirkung des Argonschutzes anhand der Farbe der Oberfläche des Schweißguts während des Prozesses beurteilen.

Wenn die Schutzwirkung nicht optimal ist, sollte die Argon-Durchflussmenge sorgfältig angepasst, der Düsendurchmesser vergrößert, die Fläche vergrößert und gegebenenfalls der Argonschutz auf der Rückseite erhöht werden.

| Materialwissenschaft | Dicke der Platte (mm) | Position beim Schweißen | Schweißstrom (A) | Geschwindigkeit beim Schweißen (M/MIN) | Durchmesser der Wolframelektrode (MM) | Durchmesser des Fülldrahtes (MM) | Argon-Durchflussmenge (L/MIN) | Durchmesser der Düse (MM) |

| Aluminiumlegierung | 1.2 | Horizontal und vertikal | 65-80 50-70 | 5-8 | ||||

| 2 | Horizontale und horizontale Neigung | 110-140 90-120 | 5-85-10 | |||||

| 3 | Horizontale und horizontale Neigung | 150-180 130-160 | 7-11 | |||||

| 4 | Horizontal und vertikal | 200-230 180-210 | ||||||

| rostfreier Stahl | 1 | Flaches Stehen | 50-80 50-80 | |||||

| Flaches Stehen | 80-120 80-120 | |||||||

| Flaches Stehen | 105-150 | |||||||

| Flaches Stehen | 150-200 |

Wolfram-Inertgas Schweißverfahren Mängel.

| Defekt | Gründe für die Produktion | Vorbeugende Maßnahme |

| Wolfram-Einschluss | (1) Kontaktlichtbogenzündung (2) Schmelzen der Wolframelektrode | (1) Verwenden Sie einen Hochfrequenz-Oszillator oder einen Hochspannungsimpulsgenerator zum Zünden des Lichtbogens. (2) Reduzierung des Schweißstroms oder Vergrößerung des Durchmessers der Wolframelektrode, Festziehen der Wolframelektrodenklemme und Reduzierung der Auszugslänge der Wolframelektrode (3) die gerissene oder zerrissene Wolframelektrode einstellen |

| Schlechte Gasschutzwirkung | Unnötige Komponenten wie Wasserstoff, Stickstoff, Luft und Wasserdampf werden in den Gasweg gemischt | (1) Verwendung von Argongas mit einer Reinheit von% (2) mit ausreichendem Gasvorrat und verzögerter Gasabschaltzeit (3) korrekte Verbindung von Wasser- und Gasleitungen, um Verwechslungen zu vermeiden (4) eine gute Reinigung vor dem Schweißen (5) korrekte Auswahl des Schutzgasdurchsatzes, der Düsengröße, der Länge der Elektrodenverlängerung, usw. |

| Instabilität des Lichtbogens | (1) Auf dem Schweißteil befinden sich Ölflecken. (2) Die Größe der Fugennut ist zu schmal. (3) Die Wolframelektrode ist verunreinigt. (4) Der Durchmesser der Wolframelektrode ist zu groß. (5) Der Bogen ist zu lang | (1) Eine gute Reinigung vor dem Schweißen durchführen (2) Verbreiterung der Rille, Verkürzung der Bogenlänge (3) Entfernen Sie das kontaminierte Teil (4) Geeignete Elektrodengröße und Spannvorrichtung wählen (5) Verringern Sie den Düsenabstand |

| Übermäßiger Verlust der Wolframelektrode | (1) Schlechter Gasschutz, Oxidation der Wolframelektrode (2) Verpolungsfreier Anschluss (3) Überhitzung der Klemme (4) Durchmesser der Wolframelektrode zu klein (5) Oxidation der Wolframelektrode während des Schweißstopps | (1) Reinigen Sie die Düse, verkürzen Sie den Düsenabstand und erhöhen Sie den Argon-Durchfluss entsprechend. (2) Ändern Sie die Polarität der Spannungsversorgung. (3) Polieren der Elektrode Spannen Ende und ersetzen Sie es durch ein neues. (4) Vergrößern Sie den Durchmesser der Wolframelektrode. (5) Verlängern Sie die Nachlaufzeit der Gasversorgung um mindestens 1S/10A |

Hinweis: Abgesehen von den oben erwähnten einzigartigen Mängeln des WIG-Schweißens sind die anderen Mängel im Grunde die gleichen wie beim Lichtbogenhandschweißen.

Das Widerstandspunktschweißen ist ein Widerstandsschweißverfahren, bei dem die Schweißnaht zusammengesetzt und überlappt wird und zwischen zwei Elektroden gepresst wird, um das Grundmetall durch Widerstandswärme zu einer Schweißnaht zu schmelzen.

Der Prozess des Punktschweißens lässt sich in drei Phasen unterteilen: Vorspannung des Schweißguts zwischen den Elektroden, Erwärmung des Schweißbereichs auf die erforderliche Temperatur und Abkühlung des Schweißbereichs unter dem Druck der Elektroden.

Die Qualität des Spots Schweißnähte hängt hauptsächlich von der Größe der Schmelzzone (Durchmesser und Eindringtiefe) ab.

Gleichzeitig verringern Oberflächendefekte wie übermäßige Vertiefungen, Oberflächenrisse und Haftungsschäden auch die Ermüdungsfestigkeit des Gelenks.

Merkmale des Punktschweißens: niedrige Spannung, hohe Stromstärke, hohe Produktionseffizienz, geringe Verformung, begrenzte Überlappung, keine Notwendigkeit, Schweißmaterialien wie Schweißstäbe, Drähte und Flussmittel hinzuzufügen, leicht zu automatisieren, hauptsächlich für dünne Blechstrukturen verwendet.

Punktschweißelektroden bestehen aus vier Teilen: dem Ende, dem Hauptkörper, dem Ende (Kegel oder Rohrgewinde) und der Kühlöffnung.

Es gibt fünf gängige Formen von Elektroden.

Dabei steht 1 für das Ende, 2 für den Hauptkörper, 3 für das Heck und 4 für die Kühlwasseröffnung.

Standardformen von Punktschweißelektroden:

Punktschweißen Material der Elektrode.

| Name des Materials | Legierungszusammensetzung Massenanteil % | Leistung | Bewerbung | |||

| Zugfestigkeit MPa | Härte HB | Leitfähigkeit IACSx10-2 | Erweichungstemperatur ℃ | |||

| Kalt, hart und rein T2 | Verunreinigungen< | 250-360 | 75-100 | 98 | 150-250 | Punktschweißen von rostfreiem Aluminium 5A02, 2A21 (LF2, LF21) |

| Kadmiumgrüner Stahl Qcd | Cd, der Rest ist Cu | 400 | 100-120 | 80-88 | 250-300 | Gehärtetes Aluminium 2A12CZ (LY12CZ) nach Punktschweißen und Abschrecken |

| Gravierte Bronze | Der Rest ist Cu | 480-500 | 110-135 | 65-75 | 510 | Punktschweißen von kohlenstoffarmem Stahl Q235, 08, 10, 20 |

| Chrom-Kobalt-Stahl HD1 | Cr, der Rest ist Cu | 170-190 | 75 | ≥600 | Stahl und rostfreier Stahl | |

Abmessungen der Basiselektrode.

| Durchmesser D des Elektrodenkörpers (mm) | Durchmesser des Elektrodenendes d (mm) | Endrohrgewinde G (in) | ||

| 5-10 | 20-75 | 100 | ||

| Durchmesser D des Elektrodenkörpers (mm) | Bestimmung auf der Grundlage der Parameter des Punktschweißprozesses | 1/2"1" | ||

| 12-16 | 20-35 | 35-50 | ||

Die Oberflächenreinigung vor dem Schweißen ist für das Punktschweißen von entscheidender Bedeutung. Dabei werden Schmutz, Oxidschicht und andere Verunreinigungen von der Oberfläche des Werkstücks entfernt.

Mechanische Reinigungsverfahren wie Sandstrahlen und Polieren werden häufig angewandt, ebenso wie das Schleifen mit einer Schleifscheibe, einem Schleifband oder einer Drahtbürste.

Die chemische Reinigung umfasst das Waschen mit Laugen zur Entfernung von Ölflecken und das Waschen mit Säuren zur Entfernung von Rost, gefolgt von einer Passivierung (Hinweis: Die chemische Reinigung sollte nicht für Teile mit geschlossenen Formen oder Lücken verwendet werden, aus denen Säure oder Laugen nur schwer abfließen können).

Zu den wichtigsten Schweißparametern beim Punktschweißen gehören der Elektrodendruck, die Schweißzeit, der Schweißstrom, der Schalter und die Größe der Arbeitsfläche der Elektrode.

Die Parameter für das Punktschweißen werden in der Regel auf der Grundlage des Materials und der Art des Werkstücks, des Elektrodendrucks und der Schweißzeit sowie des erforderlichen Schweißstroms mit dem Schmelzdurchmesser festgelegt.

Die Parameter für das Punktschweißen werden hauptsächlich auf die beiden folgenden Arten ausgewählt:

(1) Angemessene Abstimmung von Schweißstrom und Schweißzeit. Diese Kombination spiegelt hauptsächlich die Erwärmungsgeschwindigkeit des Schweißzone. Ein großer Strom und eine kurze Zeit sind die harten Spezifikationen; umgekehrt sind ein kleiner Strom und eine entsprechend lange Schweißzeit die weichen Spezifikationen.

(2) Geeignete Abstimmung von Schweißstrom und Elektrodendruck. Diese Kombination beruht auf dem Prinzip der Spritzfreiheit während des Schweißvorgangs.

| Dicke der Platte (mm) | Durchmesser des Elektrodenendes (mm) | Durchmesser der Elektrode (mm) | Minimaler Punktabstand (mm) | Mindestüberlappung (mm) | Elektrodendruck (KN) | Schweißzeit (Wochen) | Schweißstrom (A) | Durchmesser des Nuggets (m) |

| 0.4 | 3.2 | 12 | 8 | 10 | 1.15 | 4 | 5.2 | 4.0 |

| 0.5 | 4.8 | 12 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 |

| 0.6 | 4.8 | 12 | 10 | 11 | 1.50 | 6 | 6.6 | 4.7 |

| 0.8 | 4.8 | 12 | 12 | 11 | 1.90 | 7 | 7.8 | 5.3 |

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8 | 8.8 | 5.8 |

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 |

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 |

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 |

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 |

| 2.3 | 8.0 | 16 | 40 | 20 | 5.80 | 20 | 15.0 | 8.6 |

| 3.2 | 9.6 | 16 | 40 | 22 | 8.20 | 27 | 17.4 | 10.3 |

Hinweis: Dieses Formular bezieht sich auf eine Netzfrequenz von 60 Hz. Bei Verwendung von 50/60 Hz Wechselstrom muss die Frequenz mit 5/6 multipliziert werden (siehe Schweißzeittabelle).

Die Blechdicke sollte sich an der dünnsten Blechdicke in den überlappenden Teilen orientieren.

| Defekt | Ursache des Ereignisses | Präventive Methoden | |

| Fehler in der Nuggetgröße | Mangelnde Durchdringung oder geringe Nuggetgröße | Der Schweißstrom ist zu niedrig, die Einschaltdauer ist zu kurz und der Elektrodendruck ist zu hoch | Einstellen der Schweißparameter |

| Übermäßiger Kontaktbereich der Elektrode | Trimmen von Elektroden | ||

| Schlechte Oberflächenreinigung | Reinigen Sie die Oberfläche | ||

| Übermäßiger Verbreitungsgrad | Übermäßiger Schweißstrom, verlängerte Einschaltdauer, unzureichender Elektrodendruck | Einstellen der Schweißparameter | |

| Schlechte Kühlbedingungen für die Elektroden | Verstärkung der Kühlung und Ersatz durch Elektrodenmaterialien mit guter Wärmeleitfähigkeit | ||

| Äußere Mängel | Übermäßige Vertiefung der Lötstellen und Überhitzung der Oberfläche | Die Kontaktfläche der Elektrode ist zu klein | Trimmen von Elektroden |

| Übermäßiger Schweißstrom, verlängerte Einschaltdauer, unzureichender Elektrodendruck | Einstellen der Schweißparameter | ||

| Schlechte Kühlbedingungen für die Elektroden | Verstärkung der Kühlung und Ersatz durch Elektrodenmaterialien mit guter Wärmeleitfähigkeit | ||

| Lokales Durchbrennen und Überlaufen an der Oberfläche, Spritzen an der Oberfläche | Die Elektrode ist zu scharf | Parameter für das Reparaturschweißen | |

| Fremdkörper auf der Oberfläche von Elektroden oder Schweißteilen | Verbesserte Kühlung | ||

| Unzureichender Elektrodendruck oder virtueller Kontakt zwischen Elektrode und Schweißgut | Trimmen von Elektroden | ||

| Radiale Risse auf der Oberfläche von Lötstellen | Unzureichender Elektrodendruck, unzureichende Schmiedekraft oder unzeitgemäße Zugabe | Reinigen Sie die Oberfläche von Elektroden und Schweißteilen | |

| Schlechte Kühlwirkung der Elektrode | Elektrodendruck erhöhen und Hub einstellen | ||

| Kreisförmige Risse auf der Oberfläche von Lötstellen | Schweißzeit zu lang | Einstellen der Schweißparameter | |

| Oberflächenhaftung und Beschädigung von Lötstellen | Unsachgemäße Auswahl der Elektrodenmaterialien | Austausch geeigneter Plattenmaterialien | |

| Neigung der Elektrodenstirnfläche | Trimmen von Elektroden | ||

| Die Oberfläche der Lötstelle färbt sich schwarz und die Lackschicht wird beschädigt | Schlechte Oberflächenreinigung von Elektroden und Schweißteilen | Reinigen Sie die Oberfläche | |

| Zu hoher Schweißstrom, lange Schweißzeit, unzureichender Elektrodendruck | Einstellen der Schweißparameter | ||

Die Parameter von Gasschweißen und die Schweißkennzahl umfassen die Auswahl der Flammenenergieeffizienz, die Auswahl des Drahtdurchmessers, die Auswahl des Sauerstoffdrucks entsprechend dem Schweißabstandsmodell, die Auswahl des Neigungswinkels der Schweißdüse und die Auswahl der Schweißgeschwindigkeit.

Die Gasschweißflamme Die Energieeffizienz wird durch den stündlichen Verbrauch von Acetylengas (L/H) ausgedrückt. Er wird auf der Grundlage der Dicke der geschweißten Teile, der Materialeigenschaftenund die räumliche Lage der geschweißten Teile.

Beim Schweißen von kohlenstoffarmen und legierten Stählen kann der Acetylenverbrauch anhand der folgenden empirischen Formel berechnet werden:

In der Formel,

δ steht für die Dicke des Stahlplatte in Millimetern, und V steht für die Flammenenergieeffizienz (Acetylenverbrauch) in Litern pro Stunde.

Wenn Schweißen von Kupfer mit Gas kann der Acetylenverbrauch nach der folgenden empirischen Formel berechnet werden:

V=(150-200)δ.

Wählen Sie das Schweißbrennermodell und die Düsennummer auf der Grundlage des berechneten Acetylenverbrauchs oder wählen Sie sie direkt auf der Grundlage der Schweißplattendicke.

In der Tabelle sind die Modelle der Einspritz- und Absaugschweißbrenner und ihre wichtigsten Parameter aufgeführt.

| Schweißbrenner-Modell | H01-2 | H01-6 | ||||||||

| Nummer der Schweißdüse | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 |

| Öffnung der Schweißdüse (mm) | ||||||||||

| Dicke der Schweißnaht (mm) | ||||||||||

| Sauerstoffdruck (MPe) | ||||||||||

| Acetylendruck (MP) | ||||||||||

| Sauerstoffverbrauch (m/h) | ||||||||||

| Acetylenverbrauch (L/h) | 40 | 55 | 80 | 120 | 170 | 170 | 240 | 280 | 330 | 430 |

| Geschweißt Metallmaterial | Die Art der zu verwendenden Flamme | Geschweißtes Metallmaterial | Die Art der zu verwendenden Flamme |

| Stahl mit niedrigem und mittlerem Kohlenstoffgehalt | Neutrale Flamme | Aluminium und Aluminiumlegierungen | Neutrale Flamme oder leicht verkohlte Flamme |

| niedrig legierter Stahl | Neutrale Flamme | Chrom-Nickel-Edelstahl | Neutrale Flamme |

| Stahl mit hohem Kohlenstoffgehalt | Milde Schwelflamme | Ming-Edelstahl | Neutrale Flamme oder leicht verkohlte Flamme |

| Gusseisen | Neutrale Flamme oder leicht verkohlte Flamme | Nickel | Milde Schwelflamme |

| Lila Kupfer | Neutrale Flamme | Menggang | Milde Schwelflamme |

| Messing | Mild oxidierende Flamme | Verzinktes Eisen Blatt | Milde Schwelflamme |

| Zinnbronze | Neutrale Flamme | Harte Legierung | Milde Schwelflamme |

| Monel-Legierung | Mild oxidierende Flamme | Hochgeschwindigkeitsstahl | Milde Schwelflamme |

| Aluminium, Zinn | Neutrale Flamme | Wolframkarbid | Milde Schwelflamme |

6.3.1 Das Material des Schweißdrahtes sollte der Legierungszusammensetzung des Werkstücks entsprechen.

Die folgende Tabelle mit Schweißdrähten kann für das Gasschweißen von Stahl, Aluminium und Aluminiumlegierungen sowie Kupfer und Kupferlegierungen verwendet werden:

A) Schweissdrähte für verschiedene Arten von Stahl verwendet beim Gasschweißen

| Name des Schweißdrahtes | Schweißdrahtqualität | Geeignete Stahlsorte |

| Stahl mit niedrigem Kohlenstoffgehalt, niedrig legierter Baustahl, Schweißdraht aus Stahl mit mittlerem Kohlenstoffgehalt | H08 | Q235 |

| H08A | Q235、20、15g、20g | |

| H08Mn | Stahl mit mittlerem Kohlenstoffgehalt | |

| H08MnA | Q235, 20, 15g, 20g16Mn, 16MnV, Stahl mit mittlerem Kohlenstoffgehalt | |

| H12CrMo | 20Mittelkohlenstoffstahl | |

| Austenitisch Schweißen von rostfreiem Stahl Draht | HoCrl18Ni9 | 0Cr18Ni9 0Cr18Ni9Ti 1Cr18Ni9Ti |

| H1Cr18Ni10Nb | Cr18Ni11Nb | |

| HCr18Ni11Mo3 | Cr18Ni12MoTi Cr18Ni12Mo3Ti |

B) Schweißdrähte für Aluminium und Aluminiumlegierungen, die beim Gasschweißen verwendet werden.

| Material zum Schweißen | Schweißdraht | Schneiden oder Verdrahten von Grundmaterial |

| L1 | S (Draht) AL-2 | L1 |

| L2 | L1 L2 | |

| L3 | L2 L3 | |

| L4 | L3 L4 | |

| L5 | L4 L5 | |

| L6 | L5 L6 | |

| LF2 | SA1Mg-2 SA1Mg-3 | LF2 LF3 |

| LF3 | SA1Mg-3 SA1Mg-5 | LF3 LF5 |

| LF5 | SA1Mg-3 | LF5 LF6 |

| LF6 | SA1Mg-3 | LF6 |

| LF11 | 8A1Mg-5 | LF11 |

| LF21 | SA1Mn SA1Si-2 | LF12 |

C) Schweißdrähte für Kupfer und Kupferlegierungen, die beim Gasschweißen verwendet werden.

| Material zum Schweißen | Name des Schweißdrahtes | Schweißdrahtqualität |

| Reines Kupfer | Kupferdraht | HsCu |

| Messing | 1-4 # Messingdraht | HsCuZn-1~4 |

| Weißes Kupfer | Zinkweißer Kupferdraht | HsCuZnNi |

| Kupferdraht | HsCuNi | |

| Bronze | Siliziumblauer Kupferdraht | HsCuSi |

| Zinnblauer Kupferdraht | HsCuSn | |

| Aluminium-Bronze-Draht | HsCuAl | |

| Nickel-Aluminium-Bronze-Draht | HsCuAlNi |

6.3.2 Auswahl des Schweißdrahtdurchmessers

Die Wahl des Schweißdrahtdurchmessers richtet sich hauptsächlich nach der Dicke des Werkstückmaterials.

Wenn der Schweißdraht zu dünn ist, schmilzt er zu schnell und der Schmelzpunkt fällt auf die Schweißnaht, was leicht zu einer schlechten Verschmelzung und ungleichmäßigen Schweißnähten führen kann.

Wenn der Schweißdraht zu dick ist, verlängert sich die Schmelzzeit des Schweißdrahtes, die Wärmeeinflusszone wird vergrößert und es kann zu Überhitzungsgewebe kommen, was die Schweißqualität der Verbindung mindert.

Verhältnis zwischen Werkstückdicke und Schweißdrahtdurchmesser:

| Dicke des Werkstücks (mm) | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| Durchmesser des Schweißdrahtes (mm) | 1-2 | 2-3 | 3-4 | 3-5 | 4-6 |

Der Neigungswinkel der Schweißdüse wird in der Regel in Abhängigkeit von der Dicke des Werkstücks, der Größe der Schweißdüse und der Schweißposition festgelegt. Ein großer Neigungswinkel der Schweißdüse führt zu einer konzentrierten Flamme, minimalem Wärmeverlust, hoher Wärmezufuhr und schneller Erwärmung des Werkstücks.

Umgekehrt führt ein kleiner Neigungswinkel der Schweißdüse zu einer zerstreuten Flamme, erheblichem Wärmeverlust, geringer Wärmezufuhr und langsamer Erwärmung des Werkstücks. Der Neigungswinkel der Schweißdüse liegt im Allgemeinen im Bereich von 20°-50°.

Auswahl des Neigungswinkels für die Gasschweißdüse:

| Dicke der Schweißnaht (mm) | ≤1 | 1-3 | 3-5 | 5-7 | 7-10 | 10-15 |

| Neigungswinkel der Schweißdüse | 20° | 30° | 40° | 50° | 60° | 70° |

| Parameter | Grundsätze der Auswahl |

| Flamme Typ | Typen von Sauerstoff-Acetylen-Flammen, ausgewählt nach der Tabelle |

| Acetylenverbrauch und Sauerstoffarbeitsdruck | Wählen Sie auf der Grundlage von Faktoren wie dem Schmelzpunkt von Metallen und Legierungen, der Dicke und geringen Größe von Schweißteilen, der Wärmeleitfähigkeit und der Verbindungsform das Schweißdrehmoment und die Düse mit der geeigneten Flammenenergie (Acetylenverbrauch) aus und stellen Sie den Sauerstoffarbeitsdruck entsprechend dem Acetylenverbrauch ein. |

| Durchmesser des Schweißdrahtes | Auswahl der Tabelle auf der Grundlage des Verhältnisses zwischen Werkstückdicke und Schweißdrahtdurchmesser |

| Nummer der Schweißdüse | Bestimmen Sie anhand der Dicke, des Materials und der Verbindungsform des Schweißstücks |

| Neigungswinkel der Schweißdüse | Je nach Dicke des Schweißstücks festlegen (siehe Auswahl des Neigungswinkels der Schweißdüse) |

| Geschwindigkeit beim Schweißen | Je nach Geschicklichkeit und Stärke der verwendeten Flamme sollte die Schweißgeschwindigkeit so weit wie möglich erhöht werden, um ein gutes Eindringen zu gewährleisten. |

| Defekt | Ursache des Ereignisses | Vorbeugende Maßnahme |

| Knistern | Der Schwefelgehalt im Schweißgut ist zu hoch, die Schweißspannung ist zu hoch, die Flammenenergierate ist niedrig und die Schweißnaht ist schlecht | Kontrolle des Schwefelgehalts im Schweißgut, Verbesserung der Flammenenergieeffizienz und Verringerung der Schweißspannung |

| Stoma | Schlechte Reinigung von Schweißdrähten und Teilen, hoher Schwefelgehalt, falsche Flammenzusammensetzung und hohe Schweißgeschwindigkeit | Reinigen Sie die Oberfläche des Werkstücks gründlich und kontrollieren Sie die Metallzusammensetzung des Schweißdrahtes; Vernünftige Auswahl der Flamme und der Schweißgeschwindigkeit |

| Die Schweißnahtgröße und der Schweißschalter entsprechen nicht den Anforderungen | Falscher Winkel der Schweißnaht, ungleicher Montagespalt, falsche Wahl der Schweißparameter, etc. | Angemessene Bearbeitung des Nutenwinkels, strenge Kontrolle des Montagespiels und korrekte Auswahl der Schweißparameter |

| Unterschnitt | Übermäßige Einstellung der Flammenenergierate, falscher Neigungswinkel der Schweißdüse, unsachgemäße Bewegungsmethode von Schweißdüse und Schweißdraht | Korrekte Auswahl der Schweißparameter und der richtigen Arbeitsmethoden |

| Durchbrennen | Übermäßige Erwärmung der Schweißteile, unsachgemäßer Arbeitsablauf, langsame Schweißgeschwindigkeit und längerer Aufenthalt an einer bestimmten Stelle | Angemessene Erwärmungsarbeiten, Anpassung der Schweißgeschwindigkeit und Verbesserung der operativen Fähigkeiten |

| Grube | Zu hohe Flammenenergierate, unvollständige Füllung des Schmelzbades am Ende | Achten Sie auf das Wesentliche beim Schweißen am Ende und wählen Sie eine angemessene Flammenenergie |

| Einschluss von Schlacke | Schweißkanten und -lagen sind nicht gründlich gereinigt, die Schweißgeschwindigkeit ist zu schnell, der Schweißformkoeffizient ist zu klein und der Neigungswinkel der Schweißdüse ist nicht angemessen | Strenge Reinigung der Kanten und Schweißlagen der geschweißten Teile, Kontrolle der Schweißgeschwindigkeit und angemessene Erhöhung des Formkoeffizienten der Schweißnaht |

| Mangelnde Durchdringung | Oxide auf der Schweißnahtoberfläche, zu kleiner Fugenwinkel, zu geringe Flammenenergie und zu hohe Schweißgeschwindigkeit | Strenge Reinigung der Schweißnahtoberfläche, Auswahl geeigneter Fugenwinkel und -abstände, Kontrolle der Schweißgeschwindigkeit und der Flammenenergiemenge |

| Ungeschmolzen | Der Energiegehalt der Flamme ist zu gering oder tendiert zur Rillenseite | Wählen Sie die geeignete Flammenenergie, um sicherzustellen, dass die Flamme nicht verzerrt wird. |

| Schweißraupen | Zu hohe Flammenenergie, zu langsame Schweißgeschwindigkeit, zu großer Abstand zwischen den Schweißteilen, falsche Bewegungsmethode der Schweißpistole, usw. | Wählen Sie die geeignete Schweißgeschwindigkeit und Flammenenergie; stellen Sie den Montageabstand der Schweißteile ein und verwenden Sie die Schweißpistole richtig |