Haben Sie sich jemals gefragt, wie Sie erfolgreich mit dem Schweißen beginnen können? Dieser Artikel enthält wichtige Tipps für Anfänger, vom Umgang mit dicken und dünnen Blechen bis hin zur Lösung gängiger Schweißprobleme. Am Ende werden Sie praktische Kenntnisse erwerben, um Ihre Schweißfähigkeiten zu verbessern und stärkere und sauberere Schweißnähte zu erzielen.

Obwohl es beim Schweißen keine technischen Geheimnisse gibt, gibt es verschiedene Schweißtechnologien, -methoden und -verfahren, die den Schweißprozess erleichtern können. Diese Verfahren werden als technisches Know-how bezeichnet.

Schweißtechnisches Know-how kann Zeit, Kosten und Arbeit sparen und sogar über Erfolg oder Misserfolg des Schweißens sowie über Gewinn und Verlust entscheiden. Die meisten Schweißverfahren basieren auf wissenschaftlicher Forschung, während einige auf tatsächlicher Schweißerfahrung beruhen.

Dieser Artikel zielt darauf ab, die praktische Synthese der Schweißerfahrung vorzustellen.

1.1.1 Wie ist beim Schweißen von Stahlwerkstücken mit MSG und FCAW zu verfahren, wenn die Dicke des Werkstücks den maximalen Schweißstrom des Schweißgeräts überschreitet?

Um Risse in der Schweißnaht oder eine unvollständige Verschmelzung zu vermeiden, sollte das Metall vor dem Schweißen vorgewärmt werden. Der Schweißbereich des Werkstücks kann mit einem Propan-, Standardgas- oder Acetylenbrenner vorgewärmt werden. Der empfohlene Vorwärmtemperaturbereich liegt bei 150-260 ℃, wonach die Schweißverfahren eingeleitet werden kann. Das Hauptziel des Vorwärmens des Metalls im Schweißbereich besteht darin, eine schnelle Abkühlung zu vermeiden, die zu Problemen im Schweißbereich führen kann.

1.1.2 Wenn es notwendig ist, eine dünne Metallabdeckung auf ein dickes Stahlrohr durch GMAW oder FCAW zu schweißen und der Schweißstrom nicht richtig eingestellt werden kann, können zwei Situationen auftreten:

Wie geht man damit um?

Es gibt zwei Hauptlösungen.

Passen Sie den Schweißstrom an, um ein Durchbrennen der dünnen Metallabdeckung zu vermeiden. Wärmen Sie außerdem das dicke Stahlrohr mit einem Schweißbrenner vor und verschweißen Sie dann die beiden Metallstrukturen mit der dünnen Blechschweißen Prozess.

Stellen Sie den Schweißstrom so ein, dass er für das Schweißen des dicken Stahlrohrs geeignet ist. Halten Sie während des Schweißens die Verweilzeit des Lichtbogens auf dem dicken Stahlrohr bei 90%, und reduzieren Sie die Verweilzeit auf der dünnen Metallabdeckung. Es ist wichtig zu beachten, dass Sie nur dann gute Ergebnisse erzielen können, wenn Sie diese Technik beherrschen. Schweißnähte.

1.1.3 Wenn ein dünnwandiges Rohr oder ein rechteckiges dünnwandiges Rohr an ein dickes Blech geschweißt wird, kann die Elektrode leicht durch das dünnwandige Rohr brennen. Gibt es neben den beiden oben genannten Lösungen noch eine andere Möglichkeit?

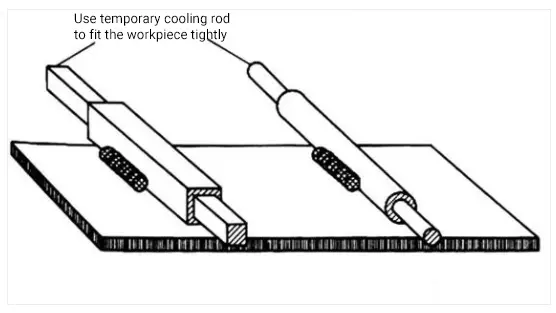

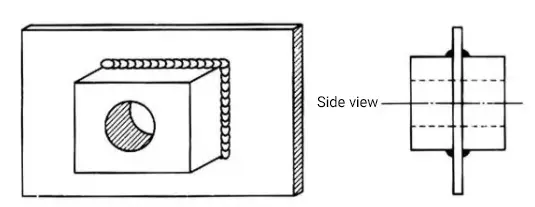

Bei Schweißverfahren wird häufig ein Kühlstab verwendet, um ein Durchbrennen zu verhindern. Wenn ein massiver Rundstab in ein dünnwandiges Rohr oder in einen massiven rechteckiger Stab in ein Rechteckrohr eingeführt wird, wird die Wärme von der massiven Stange aufgenommen und verhindert ein Durchbrennen des dünnwandigen Werkstücks.

Normalerweise wird ein massiver runder oder rechteckiger Stab fest in die meisten hohlen oder rechteckigen Rohre eingebaut. Beim Schweißen ist es wichtig, die Schweißnaht vom Ende des Rohres fernzuhalten, da dieser Bereich am anfälligsten für Durchbrennen ist.

Abbildung 1 zeigt schematisch, wie ein eingebauter Kühlstab verwendet werden kann, um ein Durchbrennen zu verhindern.

Abb. 1. Verwenden Sie den eingebauten Kühlstab, um ein Durchbrennen zu vermeiden.

1.1.4 Was ist zu tun, wenn ein verzinkter oder chromhaltiger Werkstoff mit einem anderen Teil verschweißt werden muss?

Am besten ist es, den Bereich um die Schweißstelle herum vor dem Schweißen zu feilen oder zu schleifen. Der Grund dafür ist, dass verzinkte oder chromhaltige Bleche können die Schweißnaht verunreinigen und schwächen und beim Schweißen auch giftige Gase freisetzen.

1.2.1 Wenn ein Schweißverfahren (z. B. Hartlöten) zum Abdichten einer Boje oder des Endes eines Hohlkörpers verwendet wird, was wird getan, um zu verhindern, dass heiße Luft in den Behälter eindringt und diesen beim endgültigen Abdichten der Schweißnaht zum Platzen bringt?

Zunächst wird ein Druckentlastungsloch mit einem Durchmesser von 1,5 mm in den Ponton gebohrt, um die Zirkulation von Heißluft und Außenluft in der Nähe der Schweißnaht zu erleichtern. Dann wird das Dichtungsschweißen durchgeführt, und schließlich wird das Druckentlastungsloch durch Schweißen versiegelt.

Abbildung 2 zeigt die schematische Darstellung eines abgedichteten Schweißpontons oder geschlossenen Behälters.

Abb.2 Schematische Darstellung eines schmalen Schweißpontons oder eines geschlossenen Schiffes

Beim Schweißen der Struktur des Gasspeichers kann die Druckminderungsöffnung genutzt werden. Es ist jedoch unbedingt zu beachten, dass das Schweißen in einem geschlossenen Behälter sehr gefährlich ist. Vor dem Schweißen muss das Innere des Behälters oder der Rohrleitung unbedingt gereinigt werden, und es dürfen keine brennbaren oder explosiven Stoffe oder Gase vorhanden sein.

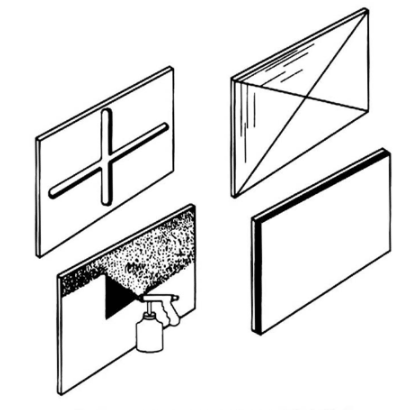

Beim Schweißen des Siebs, des Drahtgeflechts oder des Streckmetalls an den Rahmen der Stahlkonstruktion mittels GMAW, FCAW oder WIG besteht die Gefahr, dass das Drahtgeflecht durchbrennt und die Schweißnaht während des Prozesses nicht richtig verschmilzt. Um dieses Problem zu lösen, nicht-metallisch Die Unterlegscheiben müssen auf das Drahtgeflecht oder das Verlängerungsmetall gelegt werden, und die Unterlegscheibe, das Drahtgeflecht und der Rahmen sollten zusammengeklemmt werden.

Es ist wichtig zu beachten, dass chromhaltige oder verzinkte Unterlegscheiben nicht zulässig sind und die Unterlegscheibe unbeschichtet sein muss, wie in Abb. 3(a) dargestellt.

Abb. 3. Skizze der Schweißung von Drahtgitter und Rahmenkonstruktion

② Um als Kühlkörper zu dienen, wird an der Schweißstelle eine größere Unterlegscheibe auf die Unterlegscheibe gelegt.

Die obere Unterlegscheibe sollte ein größeres Loch haben als die untere, damit sie nicht zusammengeschweißt werden können.

Anschließend wird durch die beiden Löcher in der Dichtung geschweißt, wobei darauf zu achten ist, dass sich die Schweißnaht im unteren Teil der Dichtung befindet.

Der Bediener kann alternative Erhitzungsmethoden anwenden, wobei er darauf achten muss, dass das umgebende Gitter oder Drahtgeflecht nicht durchbrennt, wie in den Abbildungen 3 (b) und (c) dargestellt.

③ Eine andere Technik besteht darin, einen Metallstreifen mit einem Loch zu verwenden, ihn an der Schweißposition auszurichten, die Wärmesenke zu platzieren und dann eine Steckschweißung durchzuführen, wie in Abbildung 3 (d) gezeigt.

Weiterführende Lektüre: Maschendraht-Gewicht-Rechner

1.3.1 Welche anderen Methoden können neben dem allgemein verwendeten Schraubenöffner verwendet werden, um beschädigte oder verrostete Schrauben zu entfernen?

Hier werden zwei Methoden vorgestellt:

Wenn die eingebaute Schraube beim Erhitzen nicht beschädigt wird, können die Mutter und die dazugehörige Baugruppe mit einem Sauerstoff-Acetylen-Brenner erhitzt werden, bis sie rot glühen. Dann wird sie schnell mit Wasser abgeschreckt, um das Entfernen der Schraube zu erleichtern. Dieser Vorgang kann mehrere Erhitzungs- und Kaltabschreckungszyklen erfordern.

② Wenn die Schraubenrille, die Mutter oder die Alveole beschädigt oder verloren ist, setzen Sie eine Mutter auf den oberen oder verbleibenden Teil des Schraubenkopfes, ziehen Sie die Mutter an und füllen Sie dann das Metall im Inneren der Mutter und der Schraube mit einer beliebigen Schweißmethode auf. Auf diese Weise werden die Mutter und der verbleibende Teil der Schraube miteinander verbunden, wodurch ein neuer Haltepunkt entsteht. Die Schraube kann auch mit Hitze befestigt werden.

Der Rest der festen Schraube kann durch Schweißen entfernt werden, wie in Abb. 4 dargestellt.

Abb.4. Entfernen des verbleibenden Teils der Stellschraube durch Schweißen

1.3.2: Wie kann man eine verschlissene Kurbelwelle durch Schweißen reparieren und verstärken?

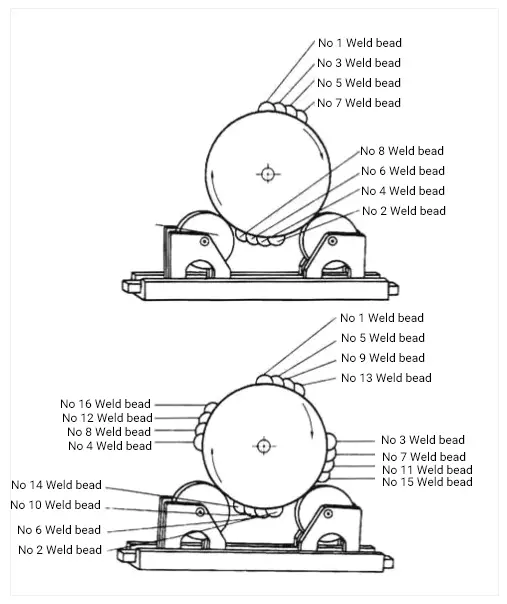

Bei der Reparatur einer verschlissenen Kurbelwelle können verschiedene Schweißverfahren wie GMAW, FCAW oder WIG eingesetzt werden. Um jedoch eine zufriedenstellende Wulstform zu erreichen, sollten die folgenden vier Anforderungen sorgfältig berücksichtigt werden:

Achten Sie darauf, dass die Wulstrichtung parallel zur Kurbelwellenachse liegt.

② Zunächst wird ein Schweißraupe sollte auf den unteren Teil der Kurbelwelle aufgetragen werden, und dann sollte die nachfolgende Schweißraupe durch Drehen der Kurbelwelle um 180 Grad aufgetragen werden, um die Schweißspannung auszugleichen und die thermische Verformung beim Schweißen deutlich zu reduzieren.

Beachten Sie, dass das sequenzielle Auftragschweißen im ersten Durchgang zu einem Verzug der Kurbelwelle führen kann. Dieses Auftragsschweißverfahren ist für die Reparatur und das Schweißen von Rollenkurbelwellen geeignet.

30% - 50% Überlappung des aufgetragenen Metalls zwischen zwei Schweißgängen einhalten, um eine glatte Oberfläche des Schweißgangs bei der Bearbeitung nach der Schweißreparatur zu gewährleisten.

④ Bei Verwendung der manuellen Lichtbogenschweißen und Fülldraht-Schutzgasschweißen sollten die Flussmittelreste zwischen den Schweißdurchgängen mit einer Bürste oder einem Schneidwerkzeug gereinigt werden.

Abgesehen von der oben genannten Methode zur Reparatur von Kurbelwellen kann an jeder 90°-Position der Kurbelwelle ein Auftragswulst hinzugefügt werden, um die Schweißverformung weiter zu minimieren. Bei der Reparatur von Bronze- oder Kupferteilen ist die Zugabe von Hartlötmetall ist für den Abbau von Spannungen und Verformungen vorteilhafter als die Oberflächenbehandlung.

Abbildung 5 zeigt, wie eine verschlissene Kurbelwelle durch Schweißen repariert werden kann.

Abb.5 Schematische Darstellung der Reparatur einer verschlissenen Kurbelwelle durch Schweißen

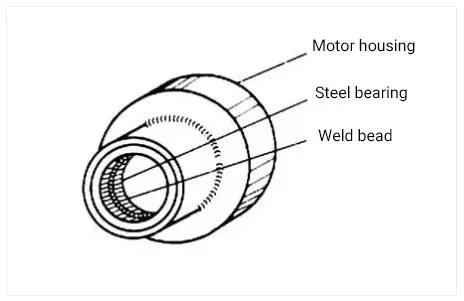

1.3.3 Wie entfernt man ein festsitzendes Stahllager aus einem Gerät durch Schweißen?

Um ein festsitzendes Stahllager durch Schweißen aus einem Gerät zu entfernen, sollte zunächst eine Schweißraupe auf der Innenseite des Lagers erzeugt werden. Die Dehnungskraft der Schweißraupe verringert den Durchmesser des Lagers, und die beim Schweißen erzeugte Wärme hilft, das Lager zu bewegen.

Wenn beispielsweise die Innenfläche eines Rohrs mit einem Durchmesser von 10 cm mit einer Schweißraupe bedeckt wird, schrumpft der Durchmesser des Stahlrohrs um 1,2 mm. Abbildung 6 zeigt eine schematische Darstellung des Schweißverfahrens zum Entfernen festsitzender Lager.

Abb.6 Schematische Darstellung der Beseitigung eines festsitzenden Lagers durch Schweißverfahren

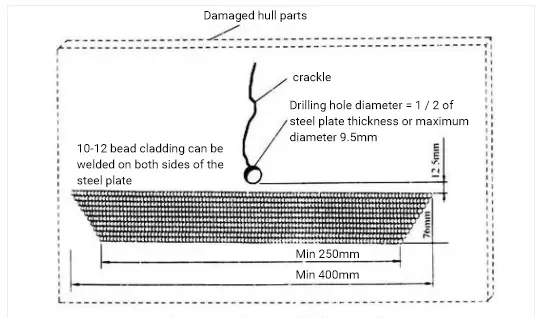

1.3.4 In der Struktur von Öltanks oder Schiffsblechen treten häufig Risse auf. Wie kann man sie verhindern?

Eine Methode besteht darin, am Ende des Risses ein kleines Loch zu bohren, um die Spannung auf einen größeren Bereich zu verteilen, und dann eine Reihe von Mehrkanalschweißnähten mit unterschiedlichen Längen zu schweißen, um die Festigkeit des Risses zu erhöhen. Stahlplatte an der Vorderseite des Risses.

Abbildung 7 zeigt, wie die Ausbreitung von Rissen in Stahlplatten verhindert werden kann.

Abb.7 Verhinderung der Rissausbreitung in Stahlplatten

2.1.1 Die zu schweißende Verstärkungsplatte wird häufig auf die Oberfläche der Grundplatte geschweißt.

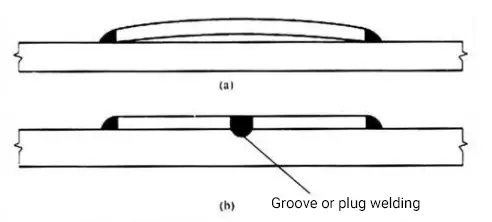

Allerdings ist die Kehlnaht an der Außenkante der Verstärkungsplatte kann dazu führen, dass der mittlere Teil der Verstärkungsplatte nach oben kippt, was zu einer Winkelverformung führt, die ihn von der Oberfläche der Grundplatte trennt. Dieses Problem ist in Abbildung 8 (a) dargestellt und kann Bearbeitungs- und Drehprozesse erschweren.

Um dieses Problem zu lösen, kann der Mittelteil der Verstärkungsplatte mit einer Schweißnaht oder einer Rille versehen werden. Dadurch kann die Oberfläche der Verstärkungsplatte eng an der Oberfläche der Grundplatte anliegen, wodurch Verformungen vermieden und die Bearbeitung erleichtert werden.

Abbildung 8 (b) zeigt eine schematische Darstellung, die die Positionierung der Verstärkungsplatte mit Hilfe des Steckschweißens oder des Rillenschweißens veranschaulicht.

Abb.8 Schematische Darstellung der Positionierung der Verstärkungsplatte durch Steckschweißen oder Rillenschweißen

2.1.2 Manchmal ist es notwendig, die Dicke eines Substrats in einem bestimmten Bereich zu erhöhen, aber der verdickte Bereich sollte die Gesamtgröße des Substrats nicht überschreiten. Wie kann dieses Problem gelöst werden?

Eine Lösung besteht darin, eine dicke Metallplatte in den Teil der Grundplatte einzubetten, der verdickt werden muss, und sie dann durch Schweißen zu befestigen.

Abbildung 9 zeigt eine dicke Platte, die in das Substrat eingebettet ist.

Diese Technik kann eine ausreichende Dicke für spätere Bearbeitungen, Bohrungen oder Bohren und können sperrige Teile oder Gussteile in Geräten ersetzen.

Abb.9 Schematische Darstellung des Einsetzens der dicken Platte in die Grundplatte

2.1.3 Was ist die Standardmethode zur Erhöhung der Steifigkeit einer Platte, um die Last zu tragen?

Die Standardmethode zur Erhöhung der Steifigkeit einer Platte, um die Last zu tragen, besteht darin, eine Reihe von vertikalen Winkelstählen auf die Platte zu schweißen und Versteifungen aus Winkelstahl hinzuzufügen, um die Steifigkeit zu erhöhen, wie in Abbildung 10 dargestellt.

Abb.10 Schematische Darstellung der Hinzufügung von Winkelstahlbewehrung zur Erhöhung der Steifigkeit der flachen Platte

2.2.1 Welche technischen Maßnahmen können zur Reduzierung von Lärm und Vibrationen der Metallplatte eingesetzt werden?

Das Lärmproblem ist eng mit dem Vibrationsproblem verbunden, und beide lassen sich durch eine Verringerung der Resonanzfrequenz der Metallplatte lösen.

Die wichtigsten Methoden zur Reduzierung von Lärm und Vibrationen sind folgende:

① Erhöhung der Steifigkeit durch Falten, Kräuseln oder Rillenverstärkung;

② Schneiden Sie die flache Platte in kleinere Stücke, um den Halt zu verbessern;

③ Aufbringen der Oberflächenbeschichtung;

④ Aufkleben einer Schicht aus dämpfendem Fasermaterial auf die Oberfläche der flachen Platte.

Abbildung 11 veranschaulicht die vier Methoden zur Erhöhung der Resonanzfrequenz, um den Lärm zu reduzieren.

Abbildung 12 zeigt, dass Metallsteifigkeit wird in der Regel erhöht, um Vibrationen bei relativ niedrigen Frequenzen zu verringern.

Abb.11 Anhebung der Resonanzfrequenz zur Verringerung des Lärms

Abb.12 Schematische Darstellung der Erhöhung der Metallsteifigkeit zur Verringerung von Vibrationen

2.2.2 Wenn zwei flache Bleche unter Verwendung einer C-förmigen Vorrichtung in vertikaler Richtung keilgeschweißt werden sollen, wie ist die Schweißung durchzuführen?

Während des Schweißvorgangs kann ein Stahlklotz oder ein rechteckiger Gegenstand als Hilfswerkzeug verwendet werden, um das Einspannen der Kehlnaht. Die C-förmige Klammer und der rechteckige Block können zur Befestigung der Platten verwendet werden, wie in Abbildung 13 dargestellt.

Abb.13 Schematische Darstellung der Verwendung einer C-förmigen Klemme und eines rechteckigen Blocks zum Klemmen der Kehlnaht