Dieser Artikel erkundet die faszinierende Welt des Schweißens, vom Lichtbogenhandschweißen bis hin zu fortschrittlichen Schutzgasverfahren. Sie erfahren mehr über die Methoden, Vorteile und Anwendungen der verschiedenen Schweißverfahren. Machen Sie sich bereit zu erfahren, wie diese wichtigen Techniken unsere moderne Welt prägen!

Schweißen ist das Verfahren zum Verbinden desselben Metalls oder verschiedener Metalle.

Nach dem Schweißvorgang bildet sich in einem bestimmten Bereich ein Polymer aus Metall und Nichtmetall, das als Schweißnaht bezeichnet wird.

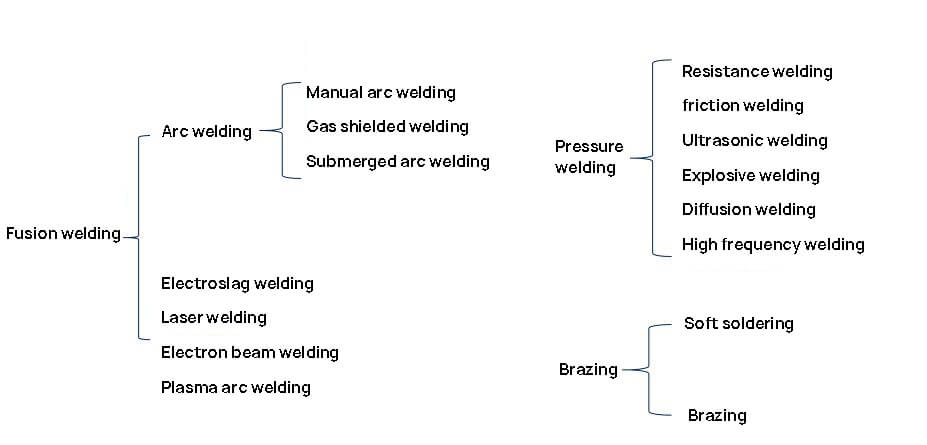

Je nach den Merkmalen des Schweißverfahrens kann man zwischen Schmelzschweißen, Pressschweißen und Hartlöten.

Schmelzschweißen:

Das Schweißverfahren, bei dem das Metall an der Verbindungsstelle unter Einwirkung hoher Temperaturen geschmolzen wird usw.

Die Schweißung wird unter einem bestimmten Druck durchgeführt.

Verwenden Sie das Metall, dessen Schmelzpunkt niedriger ist als der Schmelzpunkt des Grundmetalls, als Schweißzusatz, um die Schweißnaht und den Schweißzusatz auf die Temperatur zwischen dem Schmelzpunkt des Grundmetalls und dem Schmelzpunkt des Schweißzusatzes zu erwärmen, so dass der Schweißzusatz flüssig ist und das Grundmetall benetzt, den Fugenspalt füllt und mit dem Grundmetall diffundiert, um das Schweißen zu erreichen.

Spezifische Klassifizierung:

Was ist ein Bogen?

Die starke und dauerhafte Gasentladung zwischen dem Werkstück und der Elektrode wird als Lichtbogen bezeichnet.

Um es kurz zu machen: Es handelt sich um ein Phänomen der Gasentladung.

Der Lichtbogen besteht jedoch aus drei Teilen: dem Lichtbogensäulenbereich, dem Kathodenbereich und dem Anodenbereich.

Lichtbogen-Temperatur:

Hitze in der Lichtbogenzone:

Was ist Lichtbogenschweißen?

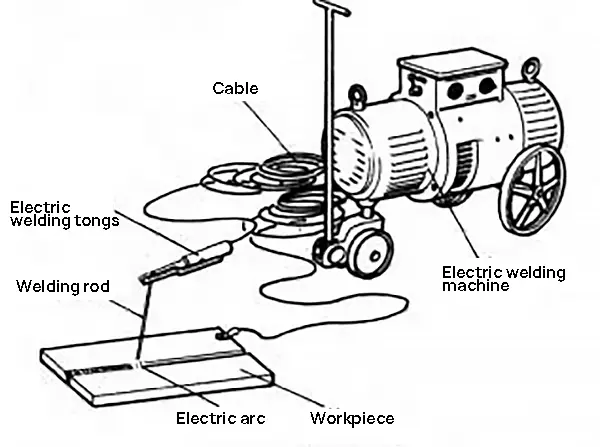

Was ist Lichtbogenhandschweißen? Vereinfacht gesagt, ist das Lichtbogenschweißen ein Schweißverfahren, bei dem der Lichtbogen als Wärmequelle dient.

Das Lichtbogenschweißen mit handgeführten Schweißdrähten wird als Lichtbogenhandschweißen bezeichnet, kurz Lichtbogenhandschweißen genannt.

Wie wird das Elektroden-Lichtbogenhandschweißen durchgeführt?

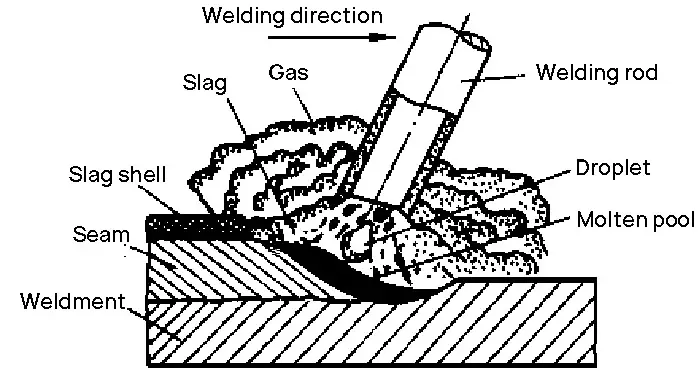

(1) Der Lichtbogen brennt zwischen der Elektrode und dem Schweißgut, und die Hitze des Lichtbogens lässt das Werkstück und die Elektrode gleichzeitig zu einem Schmelzbad schmelzen;

(2) Der Lichtbogen schmilzt oder verbrennt die Beschichtung der Elektrode, wobei Schlacke und Gas entstehen, die das geschmolzene Metall und das Schmelzbad schützen;

(3) Wenn sich der Lichtbogen vorwärts bewegt, kühlt das nachfolgende Schmelzbad ab und erstarrt, während kontinuierlich ein neues Schmelzbad erzeugt wird, wodurch eine kontinuierliche Schweißnaht entsteht.

Vorteil des Elektroden-Lichtbogenhandschweißens:

Einfache Ausstattung, flexible Bedienung und hohe Anpassungsfähigkeit.

Nachteil des Elektroden-Lichtbogenhandschweißens:

Die Produktionseffizienz ist niedrig, die Arbeitsintensität ist hoch und die Qualität des Schweißens Gelenke sind nicht leicht zu garantieren.

Anmeldung des Elektroden-Lichtbogenhandschweißens:

Sie kann die meisten Metalle schweißen, ist für verschiedene Schweißpositionen geeignet und kann sowohl dünne als auch dicke Bleche schweißen.

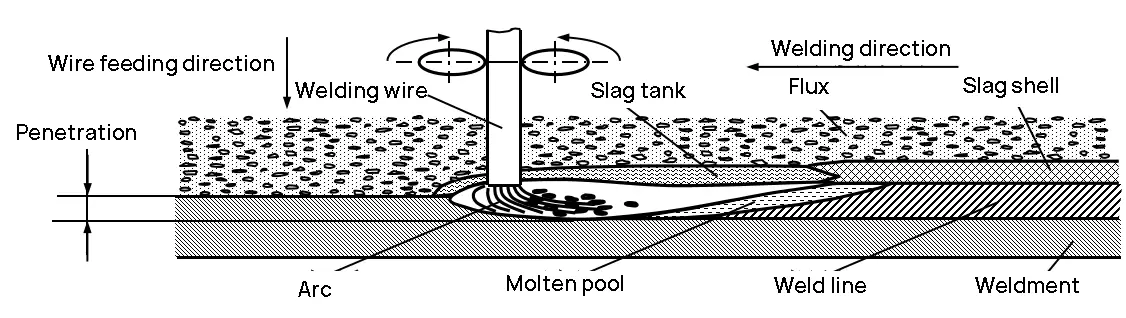

Was versteht man unter dem automatischen Unterpulverschweißen?

Automatisches Schweißen - Der Schweißvorgang wird automatisch durch die mechanische Vorrichtung abgeschlossen.

Unterpulverschweißen - Schweißen, bei dem ein Lichtbogen unter einer körnigen Flussmittelschicht brennt.

Wie funktioniert der automatische Unterwasserbogen Schweißverfahren?

(1) Das Flussmittel fließt aus dem Trichter und wird gleichmäßig auf dem geschweißten Teil des Werkstücks verteilt, um eine Flussmittelschicht (30-50 mm) zu bilden;

(2) Der kontinuierlich zugeführte Schweißdraht erzeugt einen Lichtbogen zwischen dem Schweißdraht und dem Schweißgut unter der Flussmittelschicht, der den Schweißdraht, das Werkstück und das Flussmittel zum Schmelzen bringt, ein Metallschmelzbad bildet und sie von der Luft isoliert;

(3) Während sich die Schweißmaschine automatisch vorwärts bewegt, schmilzt der Lichtbogen kontinuierlich das Metall, den Draht und das Flussmittel der vorderen Schweißnaht, während die Kante hinter dem Schmelzbad abkühlt und zu einer Schweißnaht erstarrt, und die flüssige Schlacke anschließend zu einer harten Schlackenhülle kondensiert.

Warum sollte eine Flussmittelschicht auf die Oberfläche der Schweißstelle aufgetragen werden?

Sie hat die folgenden drei Funktionen:

(1) Schützende Wirkung

Das Flussmittel schmilzt und bildet Schlacke und Gas, wodurch die Luft effektiv isoliert wird, das Tröpfchen und das Schmelzbad geschützt werden und das Verbrennen von Legierungselemente;

(2) Metallurgische Wirkung

Im Schweißprozess spielt es die Rolle der Desoxidation und der Ergänzung von Legierungselemente;

(3) Verbesserung des Schweißprozesses

Lassen Sie den Lichtbogen gleichmäßig brennen, damit die Schweißnaht schön wird.

Was sind die Merkmale des automatischen Unterpulverschweißens?

In welchen Bereichen werden sie hauptsächlich eingesetzt?

Vorteil des automatischen Unterpulverschweißens:

Hohe Produktionsleistung (5~mal höher als beim manuellen Lichtbogenschweißen);

Gut Schweißqualität (weniger Porosität und Schlackeneinschlüsse);

Geringe Kosten (Einsparung von Arbeit, Zeit und Material);

Gute Arbeitsbedingungen (keine Spritzer, wenig Arbeitskräfte).

Nachteil des automatischen Unterpulverschweißens:

Nicht geeignet zum Schweißen komplexer Schweißnähte und enger Räume;

Die Ausrüstung ist komplex und der erforderliche Schweißstrom ist groß (ein kleiner Strom führt zu einem instabilen Lichtbogen);

Schlechte Anpassungsfähigkeit (gilt für Flachschweißen, lange gerade Naht und Rundnaht mit größerem Durchmesser).

Anmeldung:

Es wird für lange gerade Schweißnähte und Rundschweißnähte mit großem Durchmesser bei der Herstellung von mittelgroßen Blechen verwendet, z. B. für Kessel, Druckbehälter, Schiffe usw.

Um eine vernünftige Schweißnahtbildung und eine gute Schweißqualität zu erreichen sowie die Schweißgeschwindigkeit zu verbessern, hat sich das Mehrdraht-Unterpulverschweißen durchgesetzt.

Es wird häufig in Anwendungen eingesetzt, die eine hohe Schweißeffizienz erfordern, z. B. in der Windenergie, im Schiffbau, bei Druckbehältern, im Schwermaschinenbau, bei Pipelines und in anderen Industriezweigen.

Multi-Power-Serie Mehrdraht-Unterpulverschweißen:

Es wird hauptsächlich zum Schweißen von Rohrleitungen verwendet.

Je nach Anwendung kann es in das Außenschweißen von langen geraden Längsnähten von Rohrleitungen, das Innenschweißen von langen geraden Längsnähten von Rohrleitungen, das Außenschweißen von spiralgeschweißten Rohren, das Innenschweißen von spiralgeschweißten Rohren und andere verschiedene Typen unterteilt werden.

Einzelstrom-Parallel-Mehrdraht-Unterpulverschweißen:

Erhebliche Verbesserung der Produktionseffizienz, Erhöhung der Schweißgeschwindigkeit, Verringerung des Flussmittelverbrauchs, Verringerung des Wärmeeintrags und der Verformung, Energieeinsparung, effizientere Grundierung und gleichmäßigere Abdeckung.

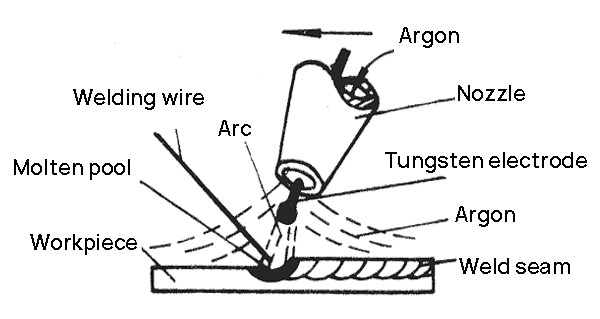

Das Lichtbogenschweißen mit Gas als Lichtbogenmedium und zum Schutz des Lichtbogens und des Schweißbereichs wird als Schutzgasschweißen (GMAW) bezeichnet.

Mit anderen Worten, Schutzgasschweißen verwendet Gas als Medium und Schutz.

Welche spezifischen Arten gibt es?

Klassifiziert nach dem Schmelzen der Elektrode und der Art der Schutzgas:

Abschirmgas:

Elektrode:

Unterschiede zwischen abschmelzender und nicht abschmelzender Elektrode beim Schutzgasschweißen:

MIG/MAG: Direkte Zuführung des Schweißdrahtes, der gleichzeitig Elektrode und Schweißzusatz ist.

WIG: Wolfram-Elektrode ist die Elektrode und schmilzt nicht; der Schweißdraht wird separat zugeführt und nur als Zusatzwerkstoff verwendet

Argon-Lichtbogenschweißen

Was sind die Merkmale des Argon-Lichtbogenschweißens?

Was sind die wichtigsten Anwendungen?

Wolfram-Elektrode, manueller Drahtvorschub.

Der Schweißdraht ist nur der Zusatzwerkstoff.

Der Schweißdraht leitet den Strom nicht weiter, so dass es keine Spritzer gibt.

Um jedoch zu vermeiden, dass die Wolframelektrode schmilzt und verbrennt, was zu einer Verunreinigung des Wolframs im Schmelzbad führen kann, darf der Schweißstrom nicht zu hoch sein.

Es können nur dünne Bleche unter 4 mm geschweißt werden.

Schmelzelektrode, automatische Drahtzuführung.

Der Schweißdraht ist sowohl eine Elektrode als auch ein Schweißzusatzwerkstoff.

Es gibt kein Schmelzen und keinen Verbrennungsverlust der Wolframelektrode.

Der Schweißstrom kann in einem weiten Bereich eingestellt werden, so dass dünne und mittelstarke Bleche geschweißt werden können.

Vorteile des Argon-Lichtbogenschweißens

Es kann in alle Richtungen geschweißt werden;

Leicht zu beobachten und automatisch zu kontrollieren;

Gute Schutzwirkung, stabiler Lichtbogen und gute Schweißqualität;

Er kann fast alle Metalle schweißen.

Nachteil des Argon-Lichtbogenschweißens

Hohe Argonkosten;

Die Stromdichte beim Argon-Lichtbogenschweißen ist hoch, das ausgestrahlte Licht ist relativ stark, und die vom Lichtbogen erzeugte ultraviolette Strahlung ist groß und schädigt den Körper stärker;

Die Wärmeeinflusszone des Argon-Lichtbogenschweißens ist groß, und das Werkstück ist anfällig für Risse, Nadellöcher, Verschleiß, Kratzer, Hinterschneidungen und andere Defekte nach der Reparatur;

Anwendung des Argon-Lichtbogenschweißens

Es wird hauptsächlich zum Schweißen von Nichteisenmetallen und legierten Stählen verwendet, die leicht oxidiert werden können (hauptsächlich Schweißen von Al, Mg, Ti und deren Legierungen sowie von rostfreien Stählen).

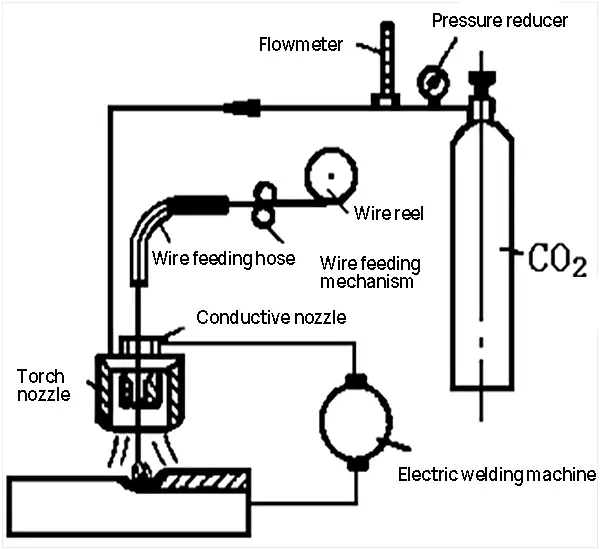

CO2 Schutzgasschweißen

Das Prinzip der CO2 Die Funktionsweise des Schutzgasschweißens entspricht der des MIG-Schweißens, mit dem Unterschied, dass das Schutzgas CO2.

Das Volumen des CO-Gases in der Schmelze und im Tropfen dehnt sich schnell aus und platzt, was zu Spritzen führt.

Es kann Metall oxidieren und Legierungselemente verbrennen, kann aber keine Nichteisenmetalle schweißen und legierter Stahl.

Vorteile des CO2-Schutzgasschweißens

Niedrige Kosten (40%~50% für Unterpulverschweißen und Lichtbogenhandschweißen);

Hohe Effizienz (hohe Stromdichte, große Eindringtiefe und schnelle Schweißgeschwindigkeit);

Gute Schweißqualität (Luftstromkühlung, kleine Wärmeeinflusszone, geringe Verformung);

In der Lage, in allen Positionen zu schweißen.

Nachteil des CO2-Schutzgasschweißens

Schlechte Schweißnahtbildung und große Spritzer;

Ausbrennen von Legierungselementen, leichtes Entstehen von Poren;

Geringer Windwiderstand beim Schweißen, geeignet für den Betrieb in Innenräumen.

Anwendung des CO2-Schutzgasschweißens

Es ist für das Schweißen von kohlenstoffarmen Stahl und niedrig legiertem Stahlblech (0,8~4mm) geeignet.

Es muss ein Schweißdraht verwendet werden, der Desoxidationsmittel enthält, und der Gleichstromanschluss muss umgedreht werden;

Außerdem darf während des Schweißens kein Wind herrschen, und das Schweißen in geschlossenen Räumen ist vorzuziehen.

Das Elektroschlackeschweißen ist ein Schweißverfahren, bei dem der durch den Strom in der Schlacke erzeugte Widerstand genutzt wird, um den Schweißdraht und den Grundwerkstoff zu schmelzen und eine Schweißnaht zu bilden.

Wie kann man Elektroschlackeschweißen durchgeführt wird, finden Sie in der folgenden Analyse:

(1) Schließen Sie zu Beginn den Schweißdraht und die Startrille kurz, um den Lichtbogen zu starten;

(2) Kontinuierlich eine kleine Menge festes Flussmittel hinzufügen, um es mit der Hitze des Lichtbogens zu schmelzen und flüssige Schlacke zu bilden;

(3) Wenn die geschmolzene Schlacke eine bestimmte Tiefe erreicht, erhöhen Sie die Vorschubgeschwindigkeit des Schweißdrahtes und reduzieren Sie die Spannung, so dass der Schweißdraht in das Schlackenbad eintaucht und der Lichtbogen erlischt, wodurch er in den Elektroschlackeschweißen Prozess.

Was sind die Merkmale des Elektroschlackeschweißens?

Für welche Schweißbereiche?

Vorteile des Elektroschlackeschweißens

Hohe Produktivität, da die Dicke der Schweißnaht nicht berücksichtigt werden muss;

Wenig Schweißfehler und gute Schweißqualität;

Es ist keine Nut erforderlich, und die Kosten sind gering.

Dis Vorteil des Elektroschlackeschweißens

Die Wärmezufuhr ist groß, und in der Nähe der Schweißstelle kann es leicht zu Überhitzungen kommen;

Das Schweißgut hat ein grobkristallines Gefüge und eine geringe Kerbschlagzähigkeit;

Das Schweißstück muss normalisiert und Anlassen Wärmebehandlung nach dem Schweißen.

Anwendung des Elektroschlackeschweißens

Es ist für das vertikale Schweißen und Schweißen von 40~450mm dicken Blechen geeignet und wird im Allgemeinen für das Schweißen von geraden Nähten oder Rundnähten, das Verbinden von dicken Blechen, das vertikale Schweißen von Hochöfen in Stahlwerken, das Schweißen von großen Gussstücken, Schmiedestücken usw. verwendet.

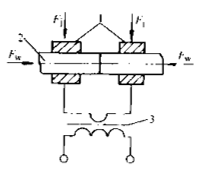

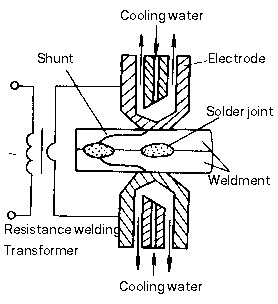

Vereinfacht gesagt, ist das Schweißen unter Druck mit Widerstandswärme als Schweißwärme Quelle wird als Widerstandsschweißen bezeichnet.

Vorteil des Widerstandsschweißens

Niedrig Schweißspannung, hoher Strom und hohe Produktivität;

Geringe Kosten, keine Notwendigkeit für Schweißzusatzwerkstoffe und andere Schweißmaterialien,

Die Verformung beim Schweißen ist gering, und es ist keine Korrektur und Wärmebehandlung nach dem Schweißen erforderlich;

Gute Arbeitsbedingungen, einfache Bedienung, leicht zu realisieren automatische Produktion.

Nachteil des Widerstandsschweißens

Die Schweißausrüstung ist komplex und die Investitionen sind hoch;

Es gibt bestimmte Beschränkungen für die Dicke der Schweißnaht und die Form der Verbindung;

Gegenwärtig gibt es keine einfache und zuverlässige zerstörungsfreie Prüfung Methode.

Das Widerstandsschweißen kann unterteilt werden in PunktschweißenNahtschweißen und Stumpfschweißen.

Punktschweißen

Nahtschweißen

Widerstand Stumpfschweißen

Abbrennstumpfschweißen

1. Punktschweißen

Punkt Schweißdiagramm

Die Schweißnaht wird als Überlappungsverbindung montiert, und die zylindrische Elektrode wird unter Druck gesetzt und unter Strom gesetzt, um Widerstandswärme zu erzeugen, die das Schweißgut zum Schmelzen bringt und Nuggets (Schweißpunkte) bildet.

Punktschweißverfahren und Rangierphänomen

Punktschweißverfahren: Verdichtung → Einschalten (Nuggetbildung) → Ausschalten (Einfrieren) → Druckentnahme

Shunt-Phänomen: beim Schweißen des zweiten Punktes leitet der vorhandene Schweißpunkt Strom, was zu Leistungsverlusten führt. Der Strom an der Schweißstelle wird reduziert, was die Schweißqualität beeinträchtigt.

Verhindern Sie einen Shunt: zwischen zwei Schweißpunkten sollte ein bestimmter Abstand eingehalten werden.

Der Abstand zwischen zwei benachbarten Schweißköpfen darf nicht zu gering sein, und der Mindestpunktabstand ist in der folgenden Tabelle angegeben.

| Werkstückdicke/mm | Punktabstand/mm | ||

|---|---|---|---|

| Konstruktionsstahl | Hitzebeständige Legierung | Aluminiumlegierung | |

| 0.5 | 10 | 8 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.5 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 3.0 | 20 | 18 | 30 |

| 4.0 | 24 | 22 | 35 |

Anwendung des Punktschweißens

Es wird hauptsächlich verwendet für Feinblech Stanzstruktur und Verstärkungselemente;

Es eignet sich für das Schweißen von sich überlappenden Strukturteilen aus dünnen Blechen mit Dichtungsanforderungen oder hohen Anforderungen an die Verbindungsfestigkeit, wie z. B. Öltanks, Wassertanks usw.

2. Nahtschweißen

Die Schweißnaht wird in überlappenden oder diagonalen Verbindungen zusammengesetzt und zwischen zwei Rollenelektroden platziert.

Die Rolle übt Druck auf die Schweißnaht aus und dreht sich, um die Schweißnaht vorwärts zu bewegen.

Das Schweißstück wird kontinuierlich oder intermittierend mit Strom versorgt, und das Schweißgut wird durch Widerstandshitze geschmolzen, um eine Reihe von Schweißpunkten zu bilden.

Klassifizierung des Nahtschweißens

| Formular | Elektrischer Strom | Elektrode | Charakteristisch | Anmeldung |

| Kontinuierliches Nahtschweißen | Kontinuierliche Leitung | kontinuierliche Drehung | Einfache Ausrüstung und hohe Produktivität, aber der Elektrodenverschleiß ist hoch. | Klein Leistungsschweißen unbedeutende Struktur (Zylinderherstellung, Fass, usw.) |

| Stitch-and-Name-Schweißen | Intermittierende Kontinuität | kontinuierliche Drehung | Breite Anwendung (Eisenmetalle) | |

| Schrittnahtschweißen | Intermittierende Kontinuität | Intermittierende Rotation | Komplexe Ausrüstung, hohe Anforderungen, geringer Elektrodenverschleiß und hohe Schweißqualität. | Es wird hauptsächlich zum Nahtschweißen von Magnesium und Aluminiumlegierungen. |

Charakteristisch für das Nahtschweißen

Die Lötstellen überlappen sich, und die Strömungsdiffusion ist gravierend.

Der Strom ist etwa 1,5~2,0 mal so hoch wie beim Punktschweißen;

Der Druck ist etwa 1,2~1,6 mal so hoch wie beim Punktschweißen;

Daher ist eine Hochleistungsschweißmaschine erforderlich.

Üben Sie Druck aus und verwenden Sie die Rolle als Elektrode.

Anwendung des Nahtschweißens

Nahtschweißen ist hauptsächlich für dünnwandige Konstruktionen mit regelmäßigen Schweißnähten und einer Dicke von weniger als 3 mm und mit Abdichtungsanforderungen verwendet;

Zum Beispiel Flugzeug- und Autotanks, verschiedene Behälter, Stahlkühler usw.

3. Stumpfschweißen

Eine Art von Widerstandsschweißverfahren, bei dem zwei Werkstücke mit Hilfe von Widerstandswärme entlang der gesamten Stirnfläche miteinander verschweißt werden, wird als Widerstandsstumpfschweißen oder kurz Stumpfschweißen bezeichnet.

Das Stumpfschweißen kann in Widerstandsstumpfschweißen und Abbrennstumpfschweißen unterteilt werden.

3.1 Widerstandsstumpfschweißen

Beim Widerstandsstumpfschweißen werden die Stirnseiten zweier Werkstücke durchgehend gepresst, mit Widerstandswärme bis zum plastischen Zustand erwärmt und dann mit schnellem Stauchdruck (oder nur unter Aufrechterhaltung des Drucks während des Schweißens ohne Stauchdruck) fertig geschweißt.

Charakteristisch für das Widerstandsstumpfschweißen

Einfache Bedienung und symmetrische Gelenkform;

Die Anforderungen für Schweißfläche Reinigung vor dem Schweißen sind hoch;

Die Anforderungen an die Stirnseitenbearbeitung sind hoch, da die Schweißqualität sonst schwer zu gewährleisten ist.

Anwendung des Widerstandsstumpfschweißens

Es eignet sich zum Schweißen von kohlenstoffarmen Stabstahl und Rohre mit kompaktem Schweißquerschnitt, geringen Festigkeitsanforderungen, einem Durchmesser (oder einer Seitenlänge) von weniger als 20 mm oder Stangen und Rohre aus Nichteisenmetallen von weniger als 8 mm (Schweißen von stabförmigen Teilen mit ähnlicher Form und Größe der Endfläche).

3.2 Abbrennstumpfschweißen

Die Schweißnaht wird als Stumpfstoß montiert, der Strom wird angeschlossen und der Abschnitt wird schrittweise an den lokalen Kontakt herangeführt.

Das Metall in der Sektion wird geschmolzen und fliegt unter Widerstandserhitzung heraus, wobei sich ein Blitz bildet.

Wenn das Ende die vorgegebene Temperatur innerhalb eines bestimmten Tiefenbereichs erreicht, wird die Stauchkraft schnell aufgebracht, um das Schweißen abzuschließen.

Prozess: Druckbeaufschlagung - Energiezufuhr - Gratbildung - Stauchschmieden

Charakteristisch für das Abbrennstumpfschweißen

Weniger Schlackeneinschlüsse in der Verbindung, gute Schweißqualität und hohe Verbindungsfestigkeit;

Die Anforderungen an die Reinigung der Stirnfläche des Schweißteils vor dem Schweißen sind nicht streng;

Beim Abbrennstumpfschweißen gibt es große Metallverluste, und die Verbindungsgrate nach dem Schweißen müssen bearbeitet und gereinigt werden. Die Arbeitsbedingungen sind schlecht.

Anwendung des Abbrennstumpfschweißens

Im Prinzip lassen sich alle gießbaren metallischen Werkstoffe durch Abbrennstumpfschweißen verbinden.

Zum Beispiel Stahl mit niedrigem Kohlenstoffgehalt, kohlenstoffreicher Stahllegierter Stahl, rostfreier Stahl;

Aluminium, Kupfer, Titan und andere Nichteisen-Metalle und -Legierungen;

Es kann auch Verbindungen aus ungleichen Legierungen schweißen.

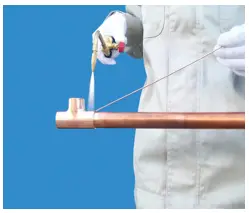

(Hartlöten mit Lötkolben)

(Flammlöten)

(Induktionslöten)

Das Metall mit einem niedrigeren Schmelzpunkt als das Schweißgut als Zusatzwerkstoff verwenden, das Schweißgut (Grundwerkstoff) und den Zusatzwerkstoff auf eine Temperatur erhitzen, die höher als der Schmelzpunkt des Zusatzwerkstoffs und niedriger als die Schmelztemperatur des Grundwerkstoffs ist, den Grundwerkstoff schmelzen und benetzen, den Fügespalt füllen und mit dem Grundwerkstoff diffundieren, um eine geschweißte VerbindungDies wird als Hartlöten bezeichnet.

Lötverfahren

Schmelzen des Lotes - Fließen des flüssigen Lotes in den Fügespalt - gegenseitige Diffusion zwischen Lot und Grundwerkstoff - Füllen des Spaltes - Ausbilden der Verbindung nach dem Erstarren

Merkmale des Hartlötens

1) Der Schmelzpunkt des Schweißzusatzes ist niedriger als der des Grundmetalls, und das Grundmetall schmilzt beim Löten nicht;

2) Die Zusammensetzung von Zusatzwerkstoff und Grundwerkstoff ist sehr unterschiedlich;

3) Der geschmolzene Zusatzwerkstoff wird durch Benetzung und Kapillarität angesaugt und im Grundmetallspalt gehalten;

4) Die metallurgische Verbindung entsteht durch gegenseitige Diffusion zwischen flüssigem Lot und festem Grundmetall.

Vorteil des Hartlötens

Die Struktur und die Eigenschaften des unedlen Metalls ändern sich nicht (das unedle Metall schmilzt nicht, nur das Zusatzmetall schmilzt);

Einfache Ausrüstung, geringere Produktionsinvestitionen;

Die Erwärmungstemperatur ist niedrig, die Verformung ist gering und die Verbindung ist glatt;

Hohe Produktivität, kann mehrere Schweißteile und Verbindungen gleichzeitig schweißen;

Sie kann verwendet werden, um ungleiche Metalle schweißen oder ungleiche Materialien, ohne Begrenzung des Dickenunterschieds des Werkstücks.

Nachteil des Hartlötens

Die Lötverbindung hat eine geringe Festigkeit und eine schlechte Wärmebeständigkeit.

Klassifizierung des Hartlötens

| Typ/Merkmal | Weichlöten (Zinn-, Bleilot) | Hartlöten (Lote auf Kupfer- und Silberbasis) |

| Schmelzpunkt des Lotes | ≤ 450℃ | > 450℃ |

| Leistungsmerkmale | Verbindungsfestigkeit ≤ 100MPa, niedrige Arbeitstemperatur | Verbindungsfestigkeit > 200MPa, hohe Arbeitstemperatur |

| Anmeldung | Es wird für das Schweißen von Instrumenten und leitenden Bauteilen mit geringer Belastung verwendet. | Es wird zum Schweißen von Bauteilen, Werkzeugen und Werkzeugen mit großer Kraft verwendet. |

Anwendung des Hartlötens

Es wird hauptsächlich für die Herstellung von Präzisionsinstrumenten, elektrischen Bauteilen, Bauteilen aus unterschiedlichen Metallen und für das Schweißen von komplexen Blechstrukturen wie Sandwichbauteilen, Wabenstrukturen usw. verwendet.

2.2.1 Reibschweißen

Beim Reibschweißen handelt es sich um ein Pressschweißverfahren, bei dem die durch die Reibung zwischen den Schweißflächen erzeugte Wärme genutzt wird, um die Stirnfläche in den thermoplastischen Zustand zu versetzen und sich dann schnell zu verformen, um die Schweißung abzuschließen.

Rührreibschweißen

Reibschweißen mit kontinuierlichem Antrieb

Trägheitsreibschweißen

Schweißverfahren des Reibschweißens:

1) Relativbewegung der Schweißnaht;

2) Der stirnseitige Kontakt zwischen den beiden Schweißteilen erzeugt Reibungswärme;

3) Wenn der Abschnitt den thermoplastischen Zustand erreicht hat, drücken Sie schnell auf den oberen Abschnitt, um die Schweißung abzuschließen.

Vorteil des Reibschweißens:

Hohe Schweißproduktivität, 5-6 mal höher als beim Abbrennstumpfschweißen;

Stabile Schweißqualität und hohe Maßhaltigkeit der Schweißteile;

Geringe Bearbeitungskosten, energiesparend, keine besondere Reinigung der Schweißteile erforderlich;

Einfache Mechanisierung und Automatisierung, einfache Bedienung;

Kein Funken, Lichtbogen und schädliches Gas.

Nachteil des Reibschweißens:

Große Investition;

Es ist schwierig, nicht runde Profile zu schweißen, und der Schweißbereich ist begrenzt.

Anwendung des Reibschweißens:

Es kann zum Schweißen von gleichen oder verschiedenen Metallen und verschiedenen Stahlprodukten verwendet werden, wie z. B. Kupfer-Aluminium-Übergangsverbindungen in der Elektroindustrie, Hochgeschwindigkeitsstahl-Strukturstahlwerkzeuge für ZerspanungSerpentinen, Ventile, Traktorlager, usw.

2.2.2 Laserschweißen

Die zu bearbeitende Oberfläche wird erhitzt durch LaserstrahlungDie Oberflächenwärme wird durch Wärmeübertragung in die innere Diffusion geleitet, um das Werkstück zu schmelzen und ein spezifisches Schmelzbad zu bilden. Die Schweißnaht entsteht, nachdem das Schmelzbad erstarrt ist.

Der Vorteil des Laserschweißens:

Hohe Schweißgeschwindigkeit und Effizienz;

Hohe Schweißpräzision, geringe Verformung und einfache automatische Steuerung;

Es wird keine Elektrode benötigt, so dass keine Elektrodenverschmutzung auftritt.

Nachteil des Laserschweißens:

Große Investitionen, geringe Leistung und begrenzte schweißbare Dicke;

Es ist schwierig, den Schweißpunkt mit dem Erfassungsbereich des Laserstrahls auszurichten;

Schnelle Verfestigung des Schweißraupe kann zu Porosität führen.

Anwendung des Laserschweißens:

Es wird hauptsächlich zum Schweißen von Teilen in der Präzisionsfertigung verwendet, z. B. in der Luft- und Raumfahrt, im Schiffbau, in der Automobilindustrie und in der Elektronikindustrie.

2.2.3 Plasmabogen Schweißen

Was ist ein Plasmalichtbogen?

Wie ist Plasmaschweißen durchgeführt?

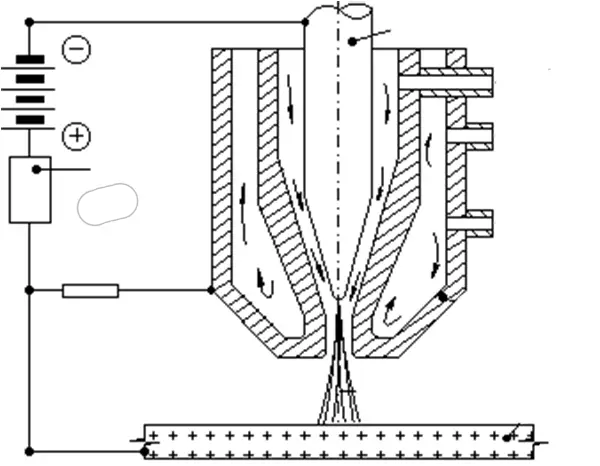

Vereinfacht ausgedrückt: Der Lichtbogen, bei dem die Lichtbogensäule komprimiert und die Energie hochkonzentriert ist und das Gas in der Lichtbogensäule vollständig ionisiert ist, wird als Plasmalichtbogen bezeichnet, auch Kompressionslichtbogen genannt.

Das Gas wird durch den Lichtbogen erhitzt und zunächst ionisiert. Wenn es mit hoher Geschwindigkeit durch die wassergekühlte Düse strömt, wird es komprimiert, wodurch sich die Energiedichte und der Ionisierungsgrad erhöhen und ein Plasmalichtbogen entsteht.

Durch die hohe Hitze und Durchschlagskraft des Plasmalichtbogens wird das Werkstück an der Schweißstelle zu einem Schmelzbad aufgeschmolzen, um das Schweißen des Werkstücks zu realisieren.

Vorteil des Plasmaschweißens:

Hohe Energiedichte, starke Lichtbogenleitfähigkeit und starkes Eindringvermögen;

Das Tiefen-Breiten-Verhältnis der Schweißnaht ist groß, und die Wärmeeinflusszone ist klein;

Stabile Lichtbogenverbrennung (stabil auch bei geringem Strom);

Die Schweißkosten sind niedrig, und wenn die Schweißdicke ist klein, es gibt keine Rille und es ist nicht nötig, den Draht zu füllen;

Es hat einen stabilen Schlüsselloch-Effekt und kann die freie Formung von einseitigen und doppelseitigen Schweißungen besser realisieren.

Nachteil des Plasmaschweißens:

Die Ausrüstung ist teuer;

Schlechte Beobachtbarkeit des Aktionsbereichs des Lichtbogens;

Die schweißbare Dicke ist begrenzt (im Allgemeinen weniger als 25 mm).

Anwendung des Plasmaschweißens:

Es ist in der industriellen Produktion weit verbreitet, insbesondere in der Schweißen von Kupfer und Kupferlegierungen, Titan und Titanlegierungen, legierter Stahl, rostfreier Stahl, Molybdän und andere Metalle, die in der Militärtechnik und in industriellen Spitzentechnologien wie der Luft- und Raumfahrt verwendet werden, z. B. Raketenhüllen aus Titanlegierungen und einige dünnwandige Behälter in Flugzeugen.

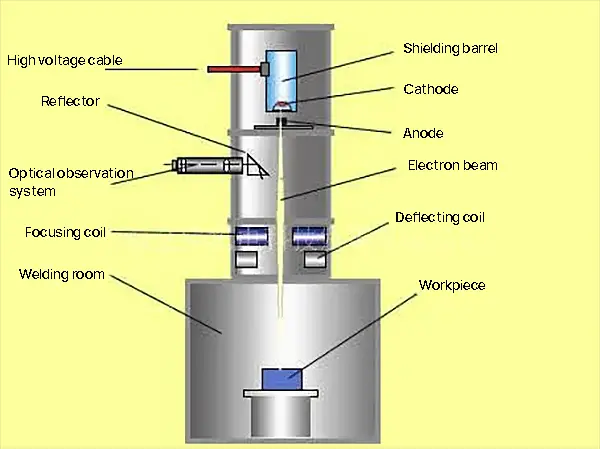

Die Methode des Schweißens unter Verwendung der Wärmeenergie, die durch den beschleunigten und fokussierten Elektronenstrahl erzeugt wird, der das im Vakuum oder Nicht-Vakuum befindliche Schweißstück beschießt, wird Elektronenstrahlschweißen genannt.

Mit anderen Worten: Die zum Schweißen erforderliche Wärme wird durch den Elektronenstrahlbeschuss der Schweißnaht erzeugt.

Schweissverfahren:

1) Die Kathode der Elektronenkanone emittiert Elektronen durch direkte oder indirekte Erwärmung;

2) Unter der Beschleunigung des elektrostatischen Hochspannungsfeldes kann der Elektronenstrahl mit hoher Energiedichte durch Fokussierung des elektromagnetischen Feldes gebildet werden;

3) Der Elektronenstrahl mit hoher Energiedichte beschießt das Werkstück, und die enorme kinetische Energie wird in Wärmeenergie umgewandelt, um das Schweißteil zu schmelzen, ein Schmelzbad zu bilden und dann das Schweißen abzuschließen.

Der Vorteil des Elektronenstrahlschweißens:

Schnelle Schweißgeschwindigkeit und hohe Effizienz;

Keine Rille, kein Schweißdraht, kein Flussmittel, etc;

Geringer Energieverbrauch, schmale Wärmeeinflusszone, geringe Schweißverformung und ausgezeichnete Qualität;

Die Durchdringungsfähigkeit des Elektronenstrahls ist stark, und das Tiefen-Breiten-Verhältnis der Schweißnaht ist groß und kann 50:1 erreichen.

Nachteil des Elektronenstrahlschweißens:

Die Ausrüstung ist komplex und teuer;

Die Größe und Form der Schweißteile wird häufig durch die Vakuumkammer begrenzt;

Der Elektronenstrahl wird leicht durch elektromagnetische Streufelder gestört, was die Schweißqualität beeinträchtigt.

Vakuum-Elektronenstrahlschweißen

Anwendung des Elektronenstrahlschweißens:

Geeignet für das Feinschweißen von Refraktärmetall, Aktivmetall und hochreinem Metall.

Es findet breite Anwendung beim Schweißen in der Kernenergie, der Luft- und Raumfahrt, der Automobilindustrie, bei Druckbehältern, im Werkzeugbau und in anderen Industriebereichen.

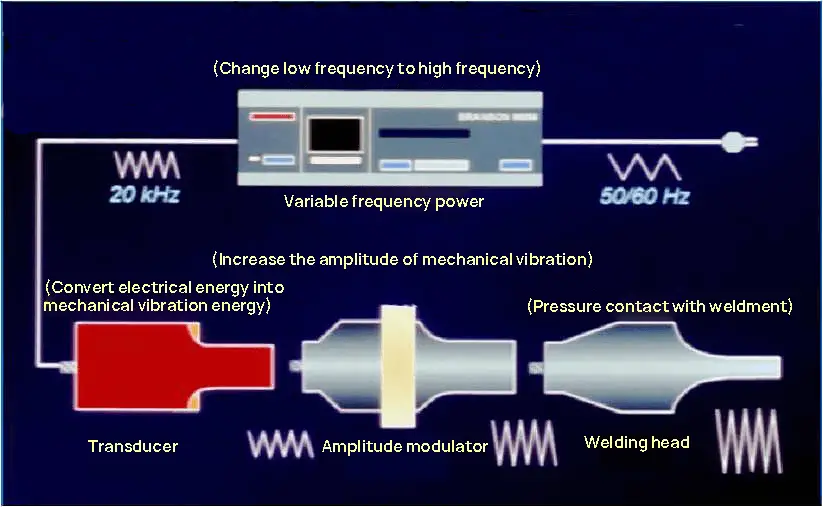

Das Ultraschallschweißen ist ein Verfahren, bei dem die Hochfrequenzschwingung von Ultraschallwellen genutzt wird, um die Werkstückverbindung lokal zu erwärmen und zu säubern, und dann wird Druck ausgeübt, um das Schweißen zu realisieren.

Schweissverfahren

1) Niederfrequenter Wechselstrom zu hochfrequentem Wechselstrom;

2) Elektrische Energie wird umgewandelt in mechanische Vibration Energie;

3) Amplitude erhöhen;

4) Druck ausüben, und der Schweißkopf berührt das zu schweißende Werkstück.

Vorteil des Ultraschallschweißens:

Einfache Bedienung, schnelle Schweißgeschwindigkeit und hohe Produktionseffizienz;

Die Anforderungen an die Sauberkeit der Werkstückoberfläche sind nicht hoch;

Die Zugabe von Bindemitteln, Füllstoffen oder Lösungsmitteln ist nicht erforderlich.

Nachteil des Ultraschallschweißens:

Sie ist nur für das Schweißen von dünnen Teilen wie Draht, Folie, Blech, Streifen und Bändern geeignet;

In den meisten Fällen kann die Fugenform nur eine Überlappungsfuge sein.

Anwendung des Ultraschallschweißens:

Es eignet sich für das Schweißen von Materialien mit hoher Leitfähigkeit und hoher Wärmeleitfähigkeit sowie einer Vielzahl von Verbundwerkstoffen und findet breite Anwendung beim Schweißen von mikroelektronischen Geräten und in der Endbearbeitung.

Das Hochfrequenzschweißen ist ein Verfahren, bei dem die durch Hochfrequenzstrom im Werkstück erzeugte Widerstandswärme genutzt wird, um die Oberflächenschicht des Schweißbereichs des Werkstücks bis zu einem geschmolzenen oder nahezu plastischen Zustand zu erwärmen, und dann eine Stauchkraft angewendet wird (oder auch nicht), um eine Metallverbindung zu erreichen.

Wirkung auf die Haut: Wenn der Leiter mit Wechselstrom verbunden ist, fließt der größte Teil des Stroms nur entlang der Oberfläche des Leiters.

Näherungseffekt: Wenn Hochfrequenzstrom in entgegengesetzter Richtung zwischen zwei Leitern oder in einem sich hin- und herbewegenden Leiter fließt, konzentriert sich der Strom auf den Fluss in der Nähe des Leiters.

Vereinfacht ausgedrückt ist der Skin-Effekt "der Strom geht an die Oberfläche"; der Proximity-Effekt ist "Stromabkürzung".

Vorteil des Hochfrequenzschweißens:

Hohe Schweißgeschwindigkeit und Effizienz (der Strom ist im Schweißbereich hoch konzentriert);

Eine breite Palette schweißbarer Materialien kann auch zum Schweißen ungleicher Metalle verwendet werden;

Die Reinigung vor dem Schweißen ist einfach (beim Schmelzschweißen mit Druckwirkung ist eine Reinigung der Verbindungsfläche nicht erforderlich).

Nachteil des Hochfrequenzschweißens:

Die Montagegenauigkeit der Verbindungen muss hoch sein;

Hochspannung und Hochfrequenzstrom sind schädlich für den menschlichen Körper und andere Geräte.

Anwendung des Hochfrequenzschweißens:

Es ist geeignet für Schweißen von KohlenstoffstahlLegierter Stahl, rostfreier Stahl, Kupfer, Aluminium, Titan und andere ungleiche Metalle.

Es wird häufig zum Schweißen von Längs- oder Spiralnähten bei der Herstellung von Rohren verwendet.

Diffusionsschweißen bezieht sich auf das Schweißverfahren, bei dem die Schweißnaht eng anliegt, über einen bestimmten Zeitraum unter einer bestimmten Temperatur und einem bestimmten Druck gehalten wird und die gegenseitige Diffusion von Atomen zwischen den Kontaktflächen genutzt wird, um eine Verbindung herzustellen.

Schweissverfahren

a) Grober Erstkontakt

b) Phase I: Verformung und Grenzflächenbildung

c) Phase II: Korngrenzenwanderung und Mikroporenbeseitigung

d) Phase III: Volumendiffusion, Mikroporenelimination

Physikalische Schweißanzeige

Vorteil des Diffusionsschweißens:

Es können mehrere Verbindungen auf einmal geschweißt werden;

Die Verbindungsqualität ist gut, und nach dem Schweißen ist keine Nachbearbeitung erforderlich;

Geringe Verformung des Schweißteils (niedriger Druck, Gesamterwärmung des Werkstücks, Abkühlung im Ofen).

Nachteil des Diffusionsschweißens:

Große Investitionen und hohe Kosten;

Lange Schweißzeit, zeitaufwändige und arbeitsintensive Oberflächenvorbereitung und geringe Produktivität;

Es gibt keine zuverlässige zerstörungsfreie Prüfmethode für die Schweißnahtqualität.

Anwendung des Diffusionsschweißens:

Es eignet sich für das Schweißen verschiedener unterschiedlicher Materialien, spezieller Werkstoffe und besonderer Strukturen und findet breite Anwendung in der Luft- und Raumfahrt, der Elektronik, der Kernkraft und anderen Industriebereichen.

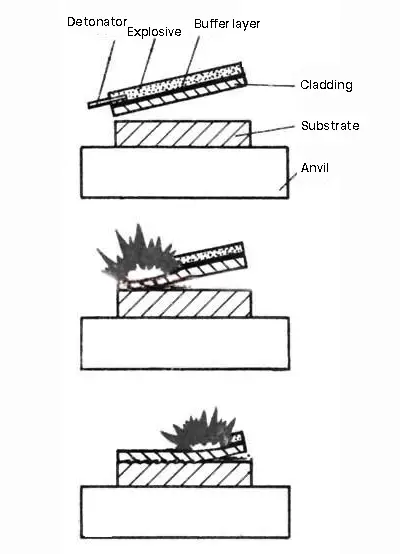

Das Explosionsschweißen ist eine Methode zum Schweißen, bei der die durch eine Explosion erzeugte Aufprallkraft genutzt wird, um eine schnelle Kollision der Werkstücke zu verursachen.

Das Explosionsschweißen ist ebenfalls eine Form des Pressschweißens.

Für das Schweißen von kleinen Werkstücken können sowohl das Parallel- als auch das Winkelverfahren eingesetzt werden;

Das Parallelverfahren wird häufig für großflächige Schweißungen verwendet.

Der Spalt zwischen den vorderen Abschnitten der beiden Bleche ist zu groß, was zu einer übermäßigen Beschleunigung des plattierten Blechs und zu einer übermäßigen Aufprallenergie führt, was wiederum eine Beschädigung und einen Riss am Rand des Blechs zur Folge hat, wodurch die wirksame Fläche des plattierten Blechs verringert und das Blech verbraucht wird.

Vorteil des Explosionsschweißens:

Geringe Investition und niedrige Kosten;

Besonders geeignet für ungleiche Metalle und großflächiges Schweißen;

Das Verfahren ist einfach, es ist keine aufwendige Reinigung erforderlich, und die Anwendung ist bequem.

Nachteil des explosiven Schweißens:

Es kann nur für das Schweißen von ebenen oder zylindrischen Strukturen verwendet werden;

Der Freilandbetrieb ist wenig mechanisiert und beeinträchtigt die Umwelt.

Anwendung des Explosionsschweißens:

Geeignet zum Schweißen unterschiedlicher Metalle, wie Aluminium, Kupfer, Titan, Nickel, Tantal, Edelstahl und Kohlenstoffstahl, Aluminium und Kupferschweißen.

Es findet breite Anwendung beim Schweißen von leitfähigen Busübergängen, Wärmetauscherrohren und Rohrböden sowie bei der Herstellung von großflächigen Verbundplatten.

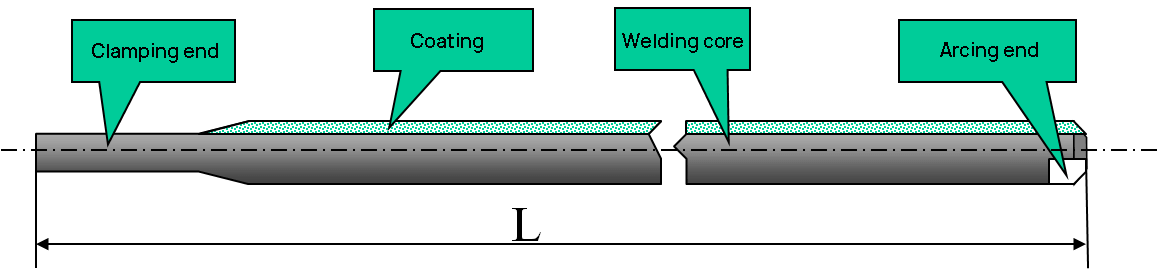

Was ist Schweißmaterial?

Die allgemeine Bezeichnung für die beim Schweißen verbrauchten Materialien lautet Schweißmaterialienwie Schweißdraht, Schweißdraht, Metallpulver, Flussmittel, Gas usw.

Gängige Schweißmaterialien

Die beim Lichtbogenschweißen verwendete Elektrode, die mit einem Schutzüberzug versehen ist, wird als "Elektrode" bezeichnet.

Die Elektrode besteht aus einem Schweißkern und einer Umhüllung.

Der Kern der Elektrode, der von der Umhüllung bedeckt ist, wird als Schweißkern bezeichnet.

Der Schweißkern hat eine doppelte Funktion: als stromleitende Elektrode und als Schweißzusatzwerkstoff, der sich mit dem geschmolzenen Grundwerkstoff verbindet, um die Schweißnaht zu erzeugen.

Die Beschichtung ist eine Schicht, die auf die Oberfläche des Schweißkerns aufgetragen wird, nachdem die Rohstoffe, wie Erzpulver, Eisenlegierungspulver, organische Stoffe und chemische Produkte, in einem bestimmten Verhältnis aufbereitet wurden.

Funktion der Beschichtung:

1) Mechanischer Schutz (kombinierter Gas- und Schlackenschutz)

Gas und Schlacke werden verwendet, um die Luft abzuschirmen und den Kontakt zwischen den Schmelztropfen, dem geschmolzenen Badmetall und der Luft zu verhindern.

Die erstarrte Schlacke bildet eine Schutzschicht über der Schweißnahtoberfläche, die dazu beiträgt, die Oxidation und nitrieren des Hochtemperatur-Schweißgutes.

2) Metallurgische Behandlung (Desoxidation, Entphosphorung, Entschwefelung, Legierung)

Bei diesem Verfahren werden schädliche Elemente entfernt und Legierungselemente hinzugefügt.

3) Verbesserung der Schweißprozessleistung (Lichtbogenstabilisierung)

Der Lichtbogen zündet leicht und brennt gleichmäßig, wodurch weniger Spritzer entstehen, die Schweißnaht besser aussieht und die Schlacke leicht zu entfernen ist. Dieses Verfahren ist für alle Schweißpositionen geeignet.

Zusammensetzung der Beschichtung:

| Name | Wirkung | Gemeinsame Rohstoffe |

| Lichtbogenstabilisator | Enthält Materialien, die leicht zu ionisieren sind und die Stabilität des Lichtbogens verbessern | Kaliumkarbonat, Marmor, Natriumsilikat, Feldspat, Rutil, usw. |

| Prüfpräparat | Bildung von Schlacke zum Schutz von Schmelzer und Bad | Ilmenit, Rutil, Marmor, Quarzit, Glimmer, usw. |

| Vergaser | Erzeugen Sie Gas und isolieren Sie die Luft, um den Schweißbereich zu schützen. | Organische Stoffe (wie Stärke, Dextrin, Sägemehl usw.) und Karbonat (Marmor, Dolomit usw.) |

| Bindemittel | Jede Komponente der Beschichtung muss sich mit dem Kern verbinden und verkleben. | Natriumsilikat, Kaliumnatriumsilikat |

| Desoxidationsmittel | Verringern die Oxidierbarkeit von Beschichtungen und Schlacken und entfernen Sauerstoff aus dem Metall | Ferromangan, Ferrosilizium, Ferrotitan und Aluminium |

| Legierungsmittel | Die Elemente, die den Verlust kompensieren, können die notwendigen Bestandteile erhalten, damit die Haut des Medikaments eine gewisse Plastizität, Elastizität und Fließfähigkeit hat | Ferrolegierungs- oder Metallpulver, wie Ferromangan, Ferrosilizium, Ferromolybdän, Ferrotitan, usw. |

| Formant | Die Beschichtung weist eine gewisse Plastizität, Elastizität und Fließfähigkeit auf, was das Pressen der Elektroden erleichtert und die Oberfläche glatt und rissfrei macht. | Weißer Schlamm, Glimmer, Titan Dioxid, Dextrin, usw. |

Was sind die Arten von Schweißdrähten?

1) Klassifizierung nach Alkalität der Schlacke

a. Saure Elektrode

Charakteristisch:

(1) In der Drogenhaut sind mehrere Oxid-Säuren enthalten, darunter FeO, SiO2und TiO2und andere.

(2) Die Verarbeitbarkeit ist gut, und die Schweißnahtbildung ist attraktiv mit feinen Riffeln.

(3) Die Schlacke weist eine starke Oxidation auf.

(4) Es funktioniert sowohl mit AC- als auch mit DC-Strom.

b. Basische Elektrode (wasserstoffarme Elektrode)

Charakteristisch:

(1) Die Haut der Droge enthält einen höheren Anteil an alkalischen Oxiden, wie Marmor (CaCO3) und Fluorit (CaF2).

(2) Beim Schweißen wird CO2 und HF entstehen, wodurch der Wasserstoffgehalt in der Schweißnaht sinkt, was ihr den Beinamen "wasserstoffarme Elektrode" einbrachte.

(3) Die Schweißnaht zeichnet sich durch eine hohe Plastizität und Zähigkeit aus, obwohl ihre Verarbeitbarkeit und Form nicht so gut sind wie die der sauren Elektrode. Üblicherweise wird eine Gleichstrom-Umkehrverbindung verwendet.

2) Klassifizierung nach der Verwendung von Schweißdrähten

Baustahlelektroden, hitzebeständige Stahlelektroden, Edelstahlelektroden, Oberflächenelektroden, Niedrigtemperatur-Stahlelektroden, Gusseisenelektroden, Elektroden aus Nickel und Nickellegierungen, Elektroden aus Kupfer und Kupferlegierungen, Elektroden aus Aluminium und Aluminiumlegierungen sowie Elektroden für besondere Zwecke.

3) Klassifizierung nach der chemischen Zusammensetzung der Drogenhaut

Titanoxid-Elektrode, Kalziumtitanat-Elektrode, Ilmenit-Elektrode, Eisenoxid-Elektrode, Zellulose-Elektrode, Elektrode mit niedrigem Wasserstoffgehalt, Graphit-Elektrode und Basiselektrode.

Die Art der Schweißdraht wird auf der Grundlage der nationalen Norm für Schweißdrähte bestimmt und ist ein Mittel, um die primären Eigenschaften des Reaktionsschweißdrahtes auszudrücken.

Das Modell des Schweißdrahtes umfasst die folgenden Bedeutungen: Art des Schweißdrahtes, Eigenschaften des Schweißdrahtes (Art des Kernmetalls, Betriebstemperatur, chemische Zusammensetzung des aufgetragenen Metalls, Zugfestigkeit usw.), Art der Beschichtung und Schweißleistung Quelle.

Der Begriff Schweißdrahtsorte bezieht sich auf die spezifische Klassifizierung von Schweißdrahtprodukten auf der Grundlage ihres Verwendungszwecks und ihrer Leistungsmerkmale.

Die Güteklassen von Schweißelektroden werden in zehn Gruppen eingeteilt, darunter Baustahlelektroden, hitzebeständige Stahlelektroden, Edelstahlelektroden und andere.

Wie lässt sich feststellen, ob der verwendete Schweißdraht angemessen ist?

Um die Angemessenheit der Auswahl des Schweißdrahtes zu bestimmen, sollte dieser anhand seiner technischen Leistungsindikatoren bewertet werden.

1) Stabilität des Lichtbogens

Der Lichtbogen lässt sich leicht zünden, und der Grad der stabilen Verbrennung (keine Lichtbogenunterbrechung, Drift, magnetische Vorspannung usw.) wird beibehalten.

2) Schweißnahtbildung

Gute Formgebung bedeutet, dass die Oberfläche glatt ist, die Riffelung fein und schön ist und die geometrische Form und Größe der Schweißnaht korrekt sind.

3) Anpassungsfähigkeit beim Schweißen in verschiedenen Positionen

Anpassungsfähigkeit an alle Schweißpositionen - alle Elektroden können für das Flachschweißen verwendet werden, aber einige Elektroden sind nicht für das horizontale und vertikale Schweißen geeignet. ÜberkopfschweißenDaher ist ihre Schweißleistung in allen Positionen schlecht.

4) Spritzer

Die Metallpartikel, die beim Schweißen aus dem Tropfen oder Schmelzbad herausfliegen, werden als Spritzer bezeichnet.

Spritzerrate = Masse der Spritzer/(Schweißdrahtqualität vor dem Schweißen - Schweißdrahtqualität nach dem Schweißen)*100%

5) Entschlackungseigenschaft

Er bezieht sich auf die Schwierigkeit, Schlackenschalen nach dem Schweißen von der Schweißoberfläche zu entfernen.

6) Schmelzgeschwindigkeit des Schweißdrahtes

Sie bezieht sich auf die Qualität und Länge des geschmolzenen Kerns in einer Zeiteinheit, wenn die Elektrode angelegt wird; relativ gesehen ist die Schmelzgeschwindigkeit umso besser, je höher sie ist.

7) Rötung der Elektrodenumhüllung

Es handelt sich dabei um das Phänomen, dass bei der Verwendung der Elektrode in der zweiten Hälfte die Umhüllung aufgrund der hohen Temperatur der Umhüllung rot wird, Risse bekommt oder abfällt.

8) Schweißrauch

a. Das Prinzip der gleichen Festigkeit besagt, dass die Zugfestigkeit des von der gewählten Elektrode abgeschiedenen Metalls gleich oder ähnlich der des zu schweißenden Grundmetalls sein sollte.

b. Das Prinzip der gleichen Zähigkeit besagt, dass die Zähigkeit des von der gewählten Elektrode abgeschiedenen Metalls gleich oder ähnlich der des zu schweißenden Grundmetalls sein sollte.

c. Das Prinzip der gleichen Zusammensetzung besagt, dass die chemische Zusammensetzung des von der gewählten Elektrode abgeschiedenen Metalls mit der des Grundmetalls übereinstimmen oder ihr ähnlich sein sollte.

1. Trocknung des Schweißdrahtes

Der Schweißdraht neigt dazu, Feuchtigkeit aus der Atmosphäre zu absorbieren, was sich negativ auf seine Leistung und die Qualität der Schweißnaht auswirken kann.

Daher ist es wichtig, den Schweißdraht (insbesondere alkalische Schweißdrähte) vor der Verwendung zu trocknen.

Normalerweise liegt die Trocknungstemperatur für eine saure Elektrode zwischen 75 und 150 °C, und sie sollte 1 bis 2 Stunden lang bei dieser Temperatur gehalten werden.

Bei einer alkalischen Elektrode sollte die Trocknungstemperatur zwischen 350-400°C liegen, und sie sollte 1-2 Stunden lang bei dieser Temperatur gehalten werden.

Es ist wichtig zu beachten, dass die kumulative Trocknungszeit der Schweißdrähte 3 Jahre nicht überschreiten sollte.

2. Lagerung von Schweißdrähten

1) Schweißdrähte sollten nach Typ, Modell und Spezifikationen geordnet und gelagert werden, um Verwechslungen zu vermeiden.

2) Der Lagerraum sollte gut belüftet und trocken gehalten werden.

3) Elektroden mit niedrigem Wasserstoffgehalt, die für kritische Schweißkonstruktionen unerlässlich sind, sollten in einem speziellen Lager mit einer Temperatur von über 5°C und einer relativen Luftfeuchtigkeit von höchstens 60% gelagert werden.

4) Zum Schutz vor Feuchtigkeitsschäden sollten die Schweißdrähte auf einem Holzgestell mit einem Mindestabstand von 0,3 Metern zum Boden und zu den Wänden gelagert werden.

Im Bereich des Schweißens hat sich die Technologie ständig weiterentwickelt, was zu einer zunehmenden Mechanisierung und Automatisierung geführt hat. Dies hat zu einer höheren Produktionseffizienz, verbesserten Schweißqualitätund bessere Arbeitsbedingungen.

Um die Mechanisierung und Automatisierung des Schweißens weiter voranzutreiben, werden Schweißdrähte als Schweißmaterial eingesetzt.

Wie werden die Schweißdrähte bei den Schweißmaterialien bezeichnet?

Der Draht, der beim Schweißen als Zusatzwerkstoff oder für die Stromleitung verwendet wird, heißt Schweißdraht.

a. Klassifizierung nach Herstellungsverfahren und Schweißdrahtform

Er kann in Massivdraht und Fülldraht unterteilt werden.

b. Klassifizierung nach dem anwendbaren Schweißverfahren

Es kann in Unterpulverschweißdraht unterteilt werden, Schutzgasschweißen Draht, Elektroschlackeschweißdraht, Auftragschweißdraht und Gasschweißdraht.

c. Klassifizierung nach den Eigenschaften der zu schweißenden metallischen Werkstoffe

Er kann in Schweißdraht aus Kohlenstoffstahl, Schweißdraht aus niedrig legiertem Stahl, Schweißdraht aus rostfreiem Stahl, Schweißdraht aus Nickelbasislegierungen, Schweißdraht aus Gusseisen und Schweißdraht aus Speziallegierungen unterteilt werden.

d. Durch Verkupferung klassifiziert oder nicht

Verkupferter Draht und nicht verkupferter Draht.

Der Draht wird direkt auf den Zieldrahtdurchmesser gezogen. Der Schweißdraht ohne Pulver wird als massiver Schweißdraht bezeichnet.

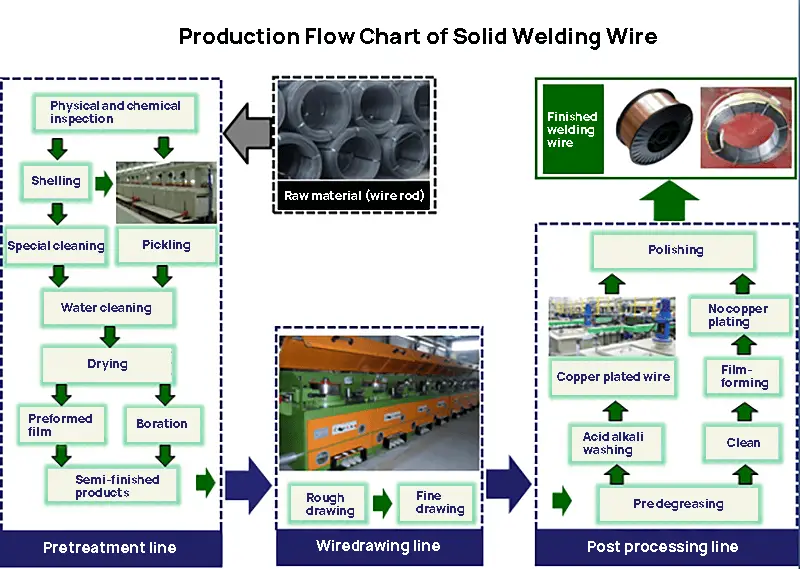

1.1 Produktionsprozess von massivem Schweißdraht

1.2 Modell eines massiven Schweißdrahtes

1.3 Marke von massivem Schweißdraht

2. Welche Art von Schweißdraht wird mit Fülldraht geschweißt?

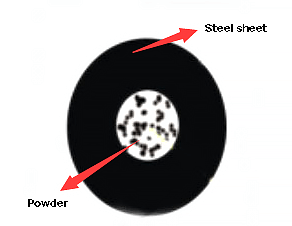

Das dünne Stahlband wird in verschiedene Querschnittsformen gewalzt, mit Pulver gefüllt und dann zu einer Art Schweißdraht, dem so genannten Fülldraht, gezogen.

Das gefüllte Pulver wird als Kern bezeichnet und hat eine ähnliche Wirkung wie die Elektrodenbeschichtung.

2.1 Modell eines Fülldrahtes

2.2 Marke des Fülldrahtes

Je nach Drahtstruktur können Fülldrähte unterteilt werden in: nahtlos und nahtlos.

Nahtlose Fülldrähte können verkupfert werden und zeichnen sich durch gute Leistung und niedrige Kosten aus, was in Zukunft die Entwicklungsrichtung sein wird.

2.3 Herstellungsverfahren für Fülldraht

Für die Herstellung von Naht-Fülldraht wird in der Regel das "Stahlbandverfahren" verwendet;

Für die Herstellung von nahtlosen Fülldrähten wird üblicherweise das "Stahlrohrverfahren" verwendet.

a. Bandstahlverfahren

b. Stahlrohr-Methode

Vorteile:

Geringe Spritzer, hohe Abscheidegeschwindigkeit und hohe Produktionseffizienz.

Schweißen von verschiedenen Stählen mit hoher Anpassungsfähigkeit.

Gute Prozessleistung und ein schönes Schweißbild.

Ein großer Schweißstrom kann zum Schweißen in allen Positionen verwendet werden.

Benachteiligungen:

Die Herstellung Schweißverfahren Draht ist kompliziert und teuer.

Die Oberfläche des Schweißdrahtes ist rostanfällig und das Pulver ist anfällig für die Aufnahme von Feuchtigkeit.

Die Drahtzuführung während des Schweißvorgangs ist im Vergleich zur Verwendung von Massivdraht schwieriger, was zu einer starken Rauchentwicklung führt.

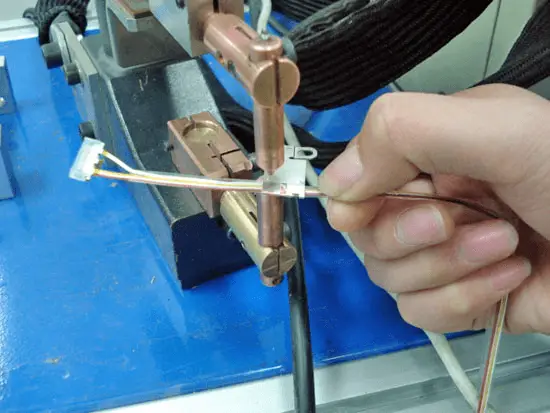

Dieses Bild zeigt den Prozess des Unterpulverschweißens.

Bemerken Sie den "Sand" an der Spitze?

Es ist ein wesentliches Schweißmaterial, das sogenannte Flussmittel, für das Unterpulverschweißen.

Flussmittel ist ein körniges Material, das beim Schweißen zu Schlacke und Gas schmilzt und eine schützende und metallurgische Rolle im geschmolzenen Metall spielt.

Effekt:

1) Schützen Sie das geschmolzene Pool-Metall;

2) Hinzufügen Legierungselemente in den geschmolzenen Pool.

(1) Klassifizierung nach Verwendung

Sie kann in drei Typen unterteilt werden: Untergetauchter Lichtbogen Flussmittel zum Schweißen, Elektroschlacke-Schweißpulver und Auftragsschweißpulver.

(2) Klassifizierung nach Herstellungsverfahren

Es kann in zwei Kategorien unterteilt werden: Schmelzflussmittel und Nicht-Schmelzflussmittel.

(3) Klassifizierung nach Schlackenalkalität

Es kann in drei Kategorien eingeteilt werden: Saures Flussmittel, neutrales Flussmittel und basisches Flussmittel.

a. Schmelzflussmittel

Das Flussmittel wird durch Schmelzen verschiedener Zutaten in einem genauen Verhältnis in einem Ofen hergestellt. Die Mischung wird dann granuliert, getrocknet und gesiebt, während sie mit Wasser gekühlt wird.

Charakteristisch:

1) Es ist nicht schwer, Feuchtigkeit zu absorbieren, und muss in der Regel vor der Verwendung nicht getrocknet werden.

2) Das nicht geschmolzene Flussmittel kann wiederverwendet werden.

3) Nach dem Schmelzen wird es schnell abgekühlt und nimmt oft die Form von Glas an.

4) Dem Flussmittel im Schmelzbad kann nur eine begrenzte Menge an Legierungselementen zugesetzt werden, da eine große Menge nicht übertragen werden kann.

Schmelzflussmittel

Hauptbestandteile:

b. Ungeschmolzenes Flussmittel

Das nicht schmelzende Flussmittel wird durch Mischen verschiedener Pulver nach einer bestimmten Formel, Hinzufügen eines Bindemittels zur Bildung von Partikeln einer bestimmten Größe und anschließendes Brennen oder Sintern gewonnen.

Klebeflussmittel ist eine Art Flussmittel, das bei niedrigen Temperaturen (unter 400 ℃) eingebrannt wird.

Gesintertes Flussmittel hingegen wird durch Sintern des Flussmittels bei hohen Temperaturen (700 bis 1000 ℃) hergestellt.

Charakteristisch:

1) Die Feuchtigkeitsaufnahme ist relativ hoch, und es muss vor der Verwendung erneut getrocknet werden.

2) Leicht herstellbar und gut einsetzbar.

Gesintertes Flussmittel

Wesentlicher Bestandteil(SJ101):SJ102

Klassifizierung nach der Alkalität der Schlacke:

(1) Säurefluss (Alkalinität B<1,0)

Die Schlacke besteht in erster Linie aus sauren Oxiden und hat eine hervorragende Schweißleistung, was zu einem optisch ansprechenden Schweißbild führt. Das Schweißgut weist jedoch einen hohen Sauerstoffgehalt auf, was zu einer geringen Kerbschlagzähigkeit führt.

(2) Neutraler Fluss (Alkalität 1,0 ~ 1,5)

Die Zusammensetzung des abgeschiedenen Metalls ähnelt der des Schweißdrahtes, mit einem geringeren Sauerstoffgehalt im Schweißgut.

(3) Alkalifluss (Alkalinität B>1,5)

Die Hauptbestandteile der Schlacke sind alkalische Oxide und Kalziumfluorid. Das Schweißgut zeichnet sich durch einen niedrigen Sauerstoffgehalt, hohe Schlagzähigkeit und gute Zugeigenschaften aus.

Bei modernen, hochmodernen wissenschaftlichen und technologischen Projekten, wie z. B. Kühlerlamellen für Flugzeuge, Raketenschalen, Triebwerksdüsen usw., sind hohe Präzision und Schärfe erforderlich, die keine Fehler zulassen. Fast alle Produkte müssen von tadelloser Qualität sein.

Hartlöten Technologie ist in diesen Bereichen aufgrund ihrer Vorteile wie geringe thermische Belastung, hohe Präzision, breite Anwendbarkeit und hohe Schweißleistung weit verbreitet. Sie ermöglicht die Verbindung mehrerer, komplexer, hochpräziser Teile.

Das Hartlot spielt eine entscheidende Rolle bei der Lötprozess.

Um die Kombination von zwei Materialien (oder Teilen) zu realisieren, wird der in oder neben dem Spalt hinzugefügte Füllstoff als Schweißzusatz bezeichnet.

(1) Ein geeigneter Schmelzpunkt (einige zehn Grad niedriger als der des Grundmetalls);

(2) Ausgezeichnete Benetzbarkeit;

(3) Vollständig aufgelöst und mit dem Grundmetall verbunden;

(4) Eine einheitliche und stabile Zusammensetzung;

(5) Es ist kostengünstig und sicher (es enthält weniger Edelmetalle und toxische Metalle).

1) Klassifizierung nach Schmelzpunkt

"Weichlot" (auch bekannt als "schmelzbares Lot") bezieht sich auf Lote mit einem Schmelzpunkt von weniger als 450 °C, darunter Zinn-Blei-Lot, Cadmium-Silber-Lot und Blei-Silber-Lot.

"Hartlot" (auch "feuerfestes Hartlot") bezieht sich auf Hartlötmittel mit einem Schmelzpunkt über 450 °C, darunter Hartlötmittel auf Aluminium-, Kupfer-, Silber- und Nickelbasis.

2) Klassifizierung nach chemischen Hauptbestandteilen

Laut der wichtigsten Metallelemente des Lots wird es × Basislot genannt, wie z. B. Hartlötbasislot, Zinkbasislot usw.

3) Nach Form sortieren

Man unterscheidet zwischen Draht, Stangen, Blechen, Folien, Pulver und Lötmitteln mit spezieller Form (z. B. ringförmiges Lot oder Pastenlot).

(1) Weichlot

Es wird vor allem für das Schweißen von Werkstücken mit geringer Spannung und niedrigen Betriebstemperaturen verwendet, z. B. zum Verbinden verschiedener elektrischer Drähte und Lötgeräte, Komponenten von Instrumenten und anderen elektronischen Schaltungen.

(2) Hartlötkolben

Es wird hauptsächlich zum Schweißen von Werkstücken mit großer Kraft und hoher Arbeitstemperatur verwendet, wie z. B. Fahrradrahmen, Hartmetallfräser, Bohren Bit und andere mechanische Teile.

Um ein besseres Ergebnis zu erzielen SchweißnahtBei der Verwendung von Hartlötmitteln ist es notwendig, das Flussmittel auf die verschiedenen Hartlote abzustimmen, die gemeinsam als Schweißmaterial für den Lötprozess verwendet werden.

Das Flussmittel, das beim Hartlöten verwendet wird, heißt Hartlötflussmittel, einschließlich Paste, Pulver, usw.

1) Entfernen Sie die Oxidschichten von der Oberfläche des Lots und des Grundmetalls.

2) Verbessern Sie die Fähigkeit des flüssigen Lots, die Schweißnähte zu benetzen.

3) Verhindern Sie, dass das Schweißgut und das flüssige Lot während des Lötvorgangs oxidiert werden.

1) Vergewissern Sie sich, dass genügend Kapazität vorhanden ist, um Oxide von der Oberfläche des Grundmetalls und des Zusatzwerkstoffs zu entfernen.

2) Der Schmelzpunkt und die minimale Aktivtemperatur des Flussmittels sollten niedriger sein als der Schmelzpunkt des Hartlotes.

3) Sicherstellung einer ausreichenden Benetzungsfähigkeit an der Löttemperatur.

4) Die flüchtigen Bestandteile des Flussmittels sollten ungiftig sein.

5) Das Flussmittel und seine Rückstände sollten nur minimale Korrosion am Lot und am Grundmetall aufweisen und sich leicht entfernen lassen.

1) Weichlötflussmittel

Die Flussmittel, die zum Löten bei Temperaturen unter 450 ℃ verwendet werden, lassen sich in zwei Arten unterteilen: anorganische und organische.

a. Anorganisches Weichlot (korrosives Weichlot) - Es besteht aus anorganischen Salzen und Säuren und hat eine starke chemische Aktivität und thermische Stabilität. Diese Art von Lot fördert die Benetzung des flüssigen Lots mit dem Grundmetall effektiv, aber seine Rückstände haben eine starke korrosive Wirkung.

b. Organisches Flussmittel (nicht-korrosives Flussmittel) - Seine chemische Aktivität ist relativ schwach und greift das Grundmetall nicht an. Beispiele für nicht korrosive Flussmittel sind Kolophonium, Amine und organische Halogenide.

2) Hartlötflussmittel

Das Flussmittel, das zum Löten bei Temperaturen über 450 ℃ verwendet wird, hat eine hohe Viskosität und muss bei hohen Temperaturen aktiviert werden.

Es muss bei Temperaturen über 800 ℃ verwendet werden, und seine Rückstände sind schwer zu entfernen.

Zu den gebräuchlichen Hartlötflussmitteln gehören Borax, Borsäure und deren Mischungen. Die Zugabe von Fluorid und Chlorid von Alkali- und Erdalkalimetallen zu Boriden kann die Benetzbarkeit von Borax- und Borsäure-Lotflussmitteln verbessern, die Oxidentfernung verbessern und die Schmelz- und Aktivierungstemperatur der Lotflussmittel senken.

Schweissgas bezieht sich in erster Linie auf das Schutzgas, das bei Schutzgasschweißverfahren wie dem CO2-Schutzgasschweißen und dem Schutzgasschweißen verwendet wird, sowie auf das beim Gasschweißen und -schneiden verwendete Gas.

Beim Schweißen muss die Schutzgas dient nicht nur als Schutzmedium für den Schweißbereich, sondern auch als Gasmedium, das den Lichtbogen erzeugt.

Gasschweißen und Schneiden werden in der Regel mit einer Hochtemperaturflamme durchgeführt, die durch die Verbrennung von Gas erzeugt wird, das eine konzentrierte Wärmequelle darstellt.

| Emotionales Gas | Molekulares Gas | Zusammengesetztes Gas |

| Argon, Ammoniak | Sauerstoff, Stickstoff, Wasserstoff | Kohlendioxid |

Das heißt, dass verbrennungsförderndes Gas (O2) und brennbares Gas (Acetylen C2H2).

| Gas | Symbol | Wichtigste Eigenschaften | Anwendung beim Schweißen |

| Kohlendioxid | CO2 | Es hat stabile chemische Eigenschaften, brennt nicht und unterstützt die Verbrennung nicht, kann bei hohen Temperaturen in C0 und 0 zersetzt werden und hat eine gewisse Oxidierbarkeit gegenüber Metallen. Es kann flüssiges CO2 verflüssigen, beim Verdampfen viel Wärme aufnehmen und sich zu festem CO2 verfestigen, das gemeinhin als Trockeneis bekannt ist. | Schweißdraht kann während des Schweißens als Schutzgas verwendet werden, wie z.B. CO2-Schutzgasschweißen und C02+O2, C02+A und andere Mischgas-Schutzgasschweißen |

| Argon | Ar | Emotionales Gas, nicht chemisch aktiv, reagiert nicht mit anderen Elementen bei Raumtemperatur und hoher Temperatur | Als Schutzgas für den mechanischen Schutz beim Lichtbogenschweißen, Plasmaschweißen und Schneiden |

| Sauerstoff | O2 | Farbloses Gas, verbrennungsfördernd, sehr aktiv bei hohen Temperaturen, direkt mit verschiedenen Elementen verbunden. Während des Schweißens wird Sauerstoff oxidieren Metallelemente wenn es in die Schmelze eintritt, was eine schädliche Rolle spielen wird | Es kann extrem hohe Temperaturen erreichen, wenn es mit brennbarem Gas zum Schweißen und Schneiden gemischt wird, wie Sauerstoff-Acetylen-Flamme und Wasserstoff-Sauerstoff-Flamme. Mischen Sie mit Argon, Kohlendioxid, etc. im Verhältnis, und führen Sie gemischte Gas-Schutzgas-Schweißen |

| B schnell | CH2 | Allgemein bekannt als Kalziumkarbidgas, ist es wenig wasserlöslich, löslich in Alkohol und weitgehend löslich in Aceton. Es mischt sich mit Luft und Sauerstoff zu einem explosiven Gasgemisch. Es verbrennt in Sauerstoff und erzeugt hohe Temperaturen und starkes Licht. | Für Autogen Flammenschweißen und Schneiden |

| Wasserstoff | H2 | Es kann brennen, ist bei normaler Temperatur nicht aktiv und ist bei hoher Temperatur sehr aktiv. Es kann als Reduktionsmittel für Metallerze und Metalloxide verwendet werden. Es kann beim Schweißen in flüssigem Metall geschmolzen und beim Abkühlen ausgefällt werden, wodurch sich leicht Poren bilden können. | Beim Schweißen kann es als reduzierendes Schutzgas verwendet werden, das zur Verbrennung mit Sauerstoff gemischt wird, und es kann als Wärmequelle für das Gasschweißen verwendet werden. |

| Stickstoff | N2 | Die chemische Eigenschaft ist nicht aktiv, und es kann bei hohen Temperaturen direkt mit Wasserstoff und Sauerstoff kombiniert werden. Es ist schädlich, wenn es beim Schweißen in das Schmelzbad gelangt. Es reagiert grundsätzlich nicht mit Kupfer und kann als Schutzgas verwendet werden | Beim Stickstofflichtbogenschweißen wird Stickstoff als Schutzgas verwendet, um Kupfer schweißen und rostfreiem Stahl. Stickstoff wird auch häufig in Plasmen verwendet Lichtbogenschneiden als das äußere Schutzgas |

| Gas | Komponente | Potentialgradient der Bogensäule | Stabilität des Lichtbogens | Eigenschaften von Metallübergängen | Chemische Eigenschaften | Eindringen der Schweißnaht Form | Heizverhalten |

| CO2 | 99,9%-Reinheit | hoch | zufrieden | Zufrieden, aber einige Spritzer | Starke Oxidation | Flache Form mit großer Eindringtiefe | – |

| Ar | Reinheit 99,995% | niedrig | gut | zufrieden | – | Pilzform | – |

| Er | 99,99%-Reinheit | hoch | zufrieden | zufrieden | – | Wohnung | Der Wärmeeintrag beim Stumpfschweißen ist höher als bei reinem Ar |

| N2 | 99,9%-Reinheit | hoch | Unterschied | Unterschied | Erzeugung von Porosität und Nitrid in Stahl | Wohnung | – |

1)Ar + He

Sie kann Folgendes verbessern Einbrandverhalten, verringern die Porosität und verbessern die Produktionseffizienz.

Es kann für Kupfer, Aluminium und deren Legierungen sowie für Titan, Zirkonium und andere Metalle verwendet werden.

2)Ar + H2

Der Zusatz von Wasserstoff kann die Lichtbogentemperatur erhöhen, den Wärmeeintrag in das Grundmetall steigern und die Bildung von CO-Porosität verringern.

Das Gasgemisch ist ein Reduktionsmittel und eignet sich ideal zum Schweißen von Nickel und seinen Legierungen sowie von Edelstahlrohren.

3)Ar + N2

Um die Lichtbogentemperatur zu erhöhen, sollten Sie N2 hinzufügen. Eine geringe Zugabe von N2 kann die Steifigkeit des Lichtbogens erhöhen und die Schweißnahtbildung verbessern.

Diese Technik eignet sich zum Schweißen von Nichteisenmetallen, wie z. B. Kupfer und Aluminium.

4)Ar + O2

Der Sauerstoffgehalt in Ar+O2 (niedriger Gehalt) liegt im Bereich von 1-5%, was die Benetzbarkeit der Lösung verbessert, die Porosität minimiert und den Lichtbogen stabilisiert. Diese Methode ist geeignet für Schweißen von rostfreiem Stahleinschließlich Stahl mit niedrigem Kohlenstoffgehalt und niedrig legiertem Stahl.

Ar+O2 (hoher Gehalt) hat einen Sauerstoffgehalt von etwa 20%, was die Produktionseffizienz erhöht, die Porosität verringert und die Schlagzähigkeit der Schweißnähte verbessert. Dieses Verfahren ist für das Schweißen von Kohlenstoffstahl und niedrig legiertem Baustahl geeignet.

5)Ar + CO2

Stabiler Lichtbogen, minimale Spritzer, einfach zu erreichender axialer Sprühübergang, optimale Schweißnahtausbildung und ein breites Anwendungsspektrum (sowohl für Sprühübergang als auch für Kurzschlussübergang geeignet).

6)Ar + CO2 + O2

Es hat sich bestätigt, dass das optimale Gasgemisch zum Schweißen von kohlenstoffarmen und kohlenstoffarmen legierter Stahl ist 80% Argon, 15% Kohlendioxid und 5% Sauerstoff. Diese Mischung liefert hervorragende Ergebnisse in Bezug auf Schweißnahtbildung, Verbindungsqualität, Metallübertragung und Lichtbogenstabilität und ist sehr zufriedenstellend.

7)CO2 + O2

Hohe Abschmelzleistung, tiefer Einbrand, niedriger Wasserstoffgehalt im Schweißgut, starkes Schweißen mit hohen Stromspezifikationen, stabiler Lichtbogen und minimale Spritzer.

Eine Rille, die entlang des Fußes oder der Wurzel einer Schweißnaht entsteht.

1) Übermäßiger Schweißstrom;

2) Der Schweißbogen ist zu lang;

3) Der Elektrodenwinkel ist falsch.

Unvollständige Durchdringung der Verbindungswurzel beim Schweißen.

1) Falsche Rillengröße;

2) Falsche Auswahl der Schweißprozessparameter;

3) Die Elektrode weicht von der Rillenmitte ab oder der Winkel ist falsch.

Unvollständige Verschmelzung und Bindung zwischen Schweißgut und Grundwerkstoff oder Schweißraupe Metall.

1) Der Schweißstrom ist zu gering oder die Schweißgeschwindigkeit zu hoch ist;

2) Ungeeignete Reinigung vor dem Schweißen;

3) Die Elektrode weicht von der Schweißmitte ab.

Eine Vertiefung, die sich am Ende einer Schweißnaht oder an einer Verbindung bildet.

Während des Schweißens fließt das geschmolzene Metall aus der Rückseite der Rille und bildet eine Perforation.

Ein Metallknötchen, das sich bildet, wenn geschmolzenes Metall außerhalb der Schweißnaht auf das ungeschmolzene Grundmetall fließt.

Schlacke oder nicht-metallisch Verunreinigungen, die nach dem Schweißen in der Schweißnaht verbleiben.

Ein Loch, das durch Gas entsteht, das nach dem Schweißen in der Schweißnaht verbleibt.

Porenbildende Gasquelle:

1) Außenluft;

2) Luftfeuchtigkeit;

3) Ölverschmutzung und Verunreinigungen.

(1) Je nach Schweißposition

(2) Entsprechend der Rissrichtung

① Der Längsriss verläuft parallel zur Schweißnaht

② Querriss senkrecht zur Schweißnaht

(3) Je nach den Bedingungen der Rissbildung

① Heißer Riss Riss in der Nähe der Solidustemperatur der Schweißnaht und Wärmeeinflusszone

② Ein unter die martensitische Umwandlungstemperatur abgekühlter Riss

③ Wiedererwärmungsriss

④ Leiterförmige Risse entlang der Walzrichtung des Blechs aufgrund von Lamellenrissen

In CO2 Beim CO-Schweißen wird der größte Teil des geschmolzenen Metalls aus dem Schweißdraht in das Schweißbad übertragen, aber ein Teil davon entweicht und bildet Spritzer. Bei der Verwendung von dickem Schweißdraht für CO2 Schutzgasschweißen Bei großen Parametern können die Spritzer besonders stark werden, mit einer Rate von bis zu 20%.

Dies führt dazu, dass ein normales Schweißen nicht mehr möglich ist. Die Spritzer sind schädlich, da sie die Effizienz des Schweißens verringern, die Qualität der Schweißnaht beeinträchtigen und schlechte Arbeitsbedingungen schaffen.

Spritzwassergefahr

Der Metallspritzerverlust in CO2 Beim Schutzgasschweißen können zwischen 10% und 30-40% des geschmolzenen Metalls aus dem Schweißdraht anfallen. Der ideale Verlust wird auf 2-4% kontrolliert.

Dieser Verlust hat mehrere negative Auswirkungen:

Die Verhinderung und Verringerung von Metallspritzern ist ein entscheidender Aspekt bei der CO2 Schutzgasschweißen.

Maßnahmen zur Verringerung von Spritzern

(1) Richtige Auswahl der Prozessparameter

Beim CO2-Lichtbogenschweißen besteht eine Korrelation zwischen der Spritzerrate und dem Schweißstrom für jeden Schweißdrahtdurchmesser. Im Niederstrombereich (Kurzschlussübergangsbereich) ist die Spritzerrate gering. Wenn der Strom in den Hochstrombereich (Feinpartikelübergangsbereich) eintritt, nimmt die Spritzerrate wieder ab. Die Spritzerrate ist jedoch im mittleren Bereich am höchsten.

Die Spritzerrate ist gering, wenn der Schweißstrom unter 150 A oder über 300 A liegt, und sie ist hoch zwischen diesen beiden Werten. Um die Spritzerrate zu minimieren, ist es am besten, Schweißströme in diesem Bereich mit hoher Spritzerrate zu vermeiden.

Nach der Bestimmung des Schweißstroms sollte die geeignete Spannung gewählt werden, um eine möglichst geringe Spritzerquote zu gewährleisten.

Die Spritzermenge ist am geringsten, wenn die Schweißpistole senkrecht gehalten wird. Mit zunehmendem Neigungswinkel der Pistole nimmt auch die Spritzermenge zu. Es wird empfohlen, die Schweißpistole um nicht mehr als 20 Grad nach vorne oder hinten zu neigen.

Die Spritzerquote wird auch von der Länge des Schweißdrahtes beeinflusst. Am besten ist es, die Länge des Schweißdrahtes so kurz wie möglich zu halten, um Spritzer zu minimieren.

(2) Wählen Sie das geeignete Schweißdrahtmaterial und die Schutzgaszusammensetzung.

Zum Beispiel:

Die Erfahrung zeigt, dass, wenn die Kohlenstoffgehalt im Schweißdraht auf 0,04% reduziert wird, können Spritzer deutlich verringert werden.

Der Fülldrahtkern im Rohrschweißdraht enthält Desoxidationsmittel und Lichtbogenstabilisatoren, die die Gasschlackenverbindung schützen, den Schweißprozess stabiler machen und Spritzer erheblich reduzieren. Die Metallspritzerrate von Fülldraht beträgt etwa ein Drittel derjenigen von Massivdraht.

(3) CO2 Gemisch wird beim Schweißen mit langem Lichtbogen als Schutzgas verwendet.

Obwohl die Spritzerrate durch die richtige Wahl der Spezifikationsparameter und die Anwendung des Unterpulververfahrens reduziert werden kann, ist die Menge der erzeugten Spritzer immer noch erheblich.

Die Beimischung einer bestimmten Menge Argon (Ar) in Kohlendioxid (CO2) ist die wirksamste Methode zur Verringerung von Metallspritzern, die durch übermäßiges Schweißen von Partikeln verursacht werden.

Die physikalischen und chemischen Eigenschaften von reinem CO2 Gas verändern sich, wenn Argon zu der Mischung hinzugefügt wird.

Mit zunehmendem Anteil an Argongas nimmt die Menge der Spritzer allmählich ab.

Die CO2Das +Ar-Gasgemisch reduziert nicht nur Spritzer, sondern verbessert auch die Schweißnahtbildung, indem es den Einbrand, die Höhe und die Verstärkung der Schweißnaht beeinflusst.

Wenn der Argongehalt 60% erreicht, kann die Größe der Übertragungströpfchen merklich reduziert und eine gleichmäßige Sprühübertragung erreicht werden, wodurch die Eigenschaften der Tröpfchenübertragung verbessert und Metallspritzer reduziert werden.

1. Skala schweißen

Reparaturmethode

Schweißnahtoberfläche nach dem Entzundern

2. Luftloch

Reparaturmethode: Schleifen und Entfernen der Schweißnaht und erneutes Schweißen.

3. Krater nadelförmiges Luftloch

4. Luftloch (Sandloch)

5. Schrumpfungshohlraum

6. Endriss/Schweißriss

7. Auftreten von schlechten Schweißnähten

8. Überlappung und Blitzlicht

9. Unterschnitt

10. Ungleichmäßige Schweißnaht

11. Schlechtes Aussehen

Das Schweißnahtsymbol besteht aus einem Basissymbol und einer Führungslinie sowie ggf. zusätzlichen Symbolen, Zusatzsymbolen und Symbolen, die die Größe der Schweißnaht angeben.

Das Basissymbol stellt die Querschnittsform der Schweißnaht dar und ist ähnlich dem Symbol für die Querschnittsform der Schweißnaht in Tabelle 4-2.

Hilfssymbole sind Symbole, die die Formmerkmale der Schweißnahtoberfläche angeben. Diese Symbole können weggelassen werden, wenn die Angabe der Oberflächenform der Schweißnaht nicht erforderlich ist.

Zusätzliche Symbole werden verwendet, um die Symbole zu ergänzen, die bestimmte Merkmale der Schweißnahtoberfläche darstellen. Die Methoden zur Darstellung dieser Symbole sind in Tabelle 4-3 aufgeführt.

Wenn die Größe der Schweißnaht während der Konstruktion oder Fertigung angegeben werden muss, wird sie durch das Symbol für die Schweißnahtgröße gekennzeichnet, wie in Tabelle 4-4 dargestellt.

Tabelle 4-2 Grundsymbole der Schweißformen

| Laufende Nummer | Name der Schweißnaht | Typ der Schweißnaht | Grundlegende Symbole |

| 1 | I-förmige Schweißnaht |  | |

| 2 | V-förmige Schweißnaht |  | |

| 3 | Stumpfe V-Naht |  | |

| 4 | Unilaterale V-förmige Schweißnaht |  | |

| 5 | Einzelne V-förmige Schweißnaht mit stumpfer Kante |  | |

| 6 | U-förmige Schweißnaht |  | |

| 7 | Unilaterale U-förmige Schweißnaht |  | |

| 8 | Bördelschweißung |  | |

| 9 | Kehlnaht |  | |

| 10 | Schweißstopfen |  | |

| 11 | Schweißpunkt |  | |

| 12 | Schweißnaht |  | |

| 13 | Rückseite Wulst |  |

Tabelle 4-3 Hilfssymbole und ergänzende Symbole für Schweißnähte

| Laufende Nummer | Name | Typ | Hilfssymbol | Erklären Sie |

| 1 | Symbol der Ebene | Zeigt an, dass die Schweißfläche bündig ist | ||

| 2 | Symbol der Depression |  | Bezeichnet die Vertiefung der Schweißnahtoberfläche | |

| 3 | Erhöhtes Symbol |  | Anzeige der Schweißnahtoberflächenwölbung |

| Laufende Nummer | Name | Typ | Ergänzendes Symbol | Erklären Sie |

| 1 | Symbol mit Rückwandplatte | Zeigt an, dass sich an der Unterseite der Schweißnaht eine Verstärkungsplatte befindet. | ||

| 2 | Dreiseitiges Schweißsymbol |  | Die Öffnungsrichtung des dreiseitigen Schweißsymbols muss grundsätzlich mit der tatsächlichen Richtung der dreiseitigen Schweißnaht übereinstimmen. | |

| 3 | Symbol für Umfangsschweißung |  | Zeigt das Schweißen um das Werkstück herum an | |

| 4 | Standort-Symbole |  | Zeigt Schweißen auf der Baustelle oder auf der Baustelle an |

Tabelle 4-4 Größensymbole für Schweißnähte

| Symbol | Name | Skizze Karte |

| δ | Blechdicke | |

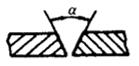

| α | Rillenwinkel |  |

| b | Freiraum am Hintern |  |

| p | Höhe der stumpfen Kante |  |

| c | Breite der Schweißnaht |  |

| K | Filetgröße |  |

| d | Nugget-Durchmesser |  |

| S | Effektive Dicke der Schweißnaht |  |

| N | Anzahl der identischen Schweißnähte Symbol |  |

| K | Filetgröße |  |

| R | Wurzelradius |  |

| l | Länge der Schweißnaht |  |

| n | Anzahl der Schweißsegmente | |

| H | Tiefe der Rille |  |

| h | Schweißnahtverstärkung |  |

| β | Winkel der Nutenfläche |

(1) Die Führungslinie besteht aus einer Pfeillinie mit einer Pfeilspitze und zwei Bezugslinien (eine dünne durchgezogene Linie und eine gepunktete Linie).

(2) Die gepunktete Linie kann entweder über oder unter der dünnen durchgezogenen Linie liegen.

Die Bezugslinie verläuft in der Regel parallel zur Längsseite des Schriftfeldes, kann aber bei Bedarf auch senkrecht zur Längsseite des Schriftfeldes verlaufen.

Die Pfeillinie wird mit einer dünnen durchgezogenen Linie gezeichnet, und der Pfeil zeigt auf die betreffende Schweißnaht. Falls erforderlich, kann die Pfeillinie einmal gebogen werden.

Wenn es erforderlich ist, das Schweißverfahren zu beschreiben, kann am Ende der Bezugslinie ein Schwanzsymbol eingefügt werden.

(1) Die Abmessungen über den Querschnitt der Schweißnaht sind auf der linken Seite des Grundsymbols angegeben.

(2) Die Längenmaße der Schweißnaht sind auf der rechten Seite des Grundsymbols angegeben.

(3) Der Rillenwinkel (α), der Rillenflächenwinkel (β) und der Wurzelspalt (b) sind entweder über oder unter dem Grundsymbol angegeben.

(4) Dieselbe Schweißnahtmenge und derselbe Schweißverfahrenscode sind am Ende angegeben.

(5) Wenn eine große Menge von Abmessungsdaten zu kennzeichnen ist und die Unterscheidung schwierig wird, können den Daten entsprechende Abmessungssymbole vorangestellt werden, um die Informationen zu verdeutlichen.

Tabelle 12-1 Schweißnahtsymbole und Kennzeichnungsmethoden

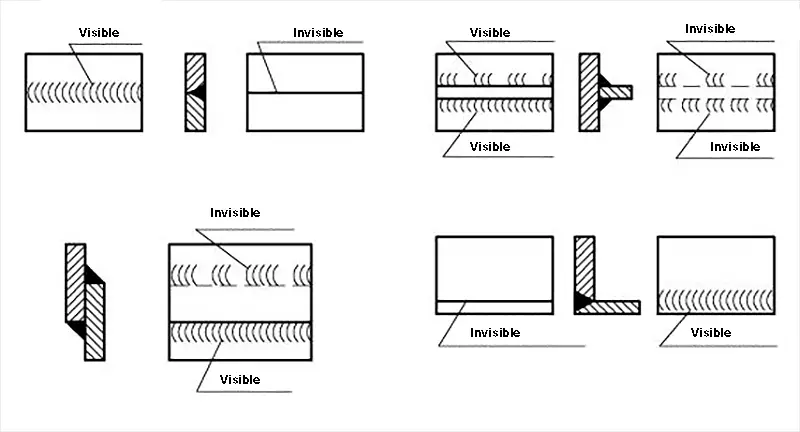

Die gemeinsame Schweißnähte sind Stumpfstoß, T-Stoß, Eckstoß und Überlappstoß, wie in der Abbildung dargestellt.

Die Auswahl von Schweißverbindungen richtet sich in erster Linie nach dem Aufbau der Schweißung, der Dicke der Schweißnaht, den Festigkeitsanforderungen an die Schweißnaht und den Bedingungen, unter denen die Konstruktion ausgeführt wird.

Spezifizierte Zeichnungsmethode der Schweißnaht

Die Linie, die nach dem Zusammenschweißen der Werkstücke entsteht, wird als Schweißnaht bezeichnet.

Wenn eine einfache Darstellung der Schweißnaht in einer Zeichnung erforderlich ist, kann sie in einer Ansicht, einem Schnitt oder einem axonometrischen Diagramm dargestellt werden.

Die spezifische Methode zur Darstellung der Schweißnaht in einer Zeichnung ist in der Abbildung dargestellt.

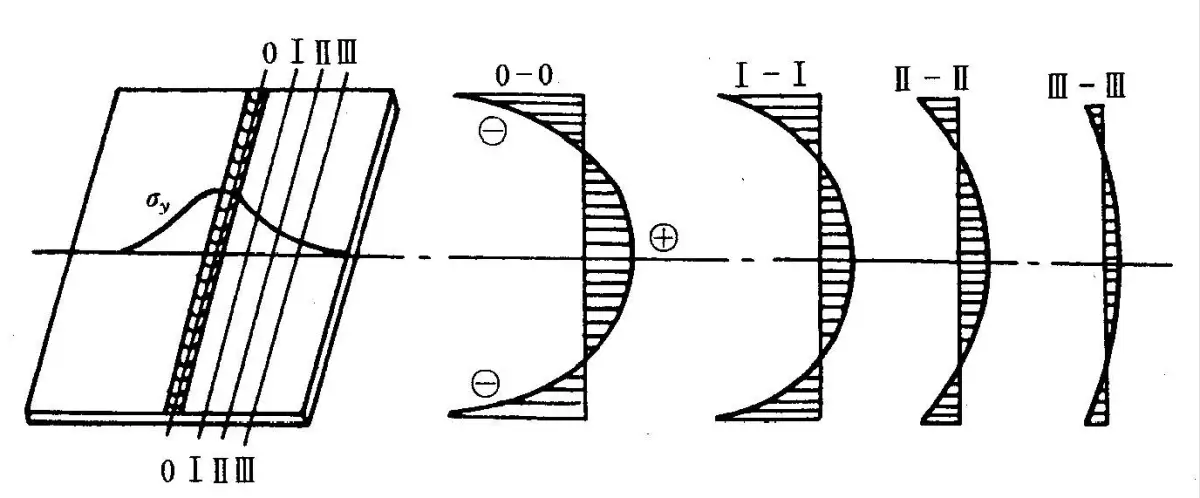

Strukturelles Schweißen führt immer zu Schweißverformungen und Spannungen.

Während des Schweißvorgangs werden die Verformung und Eigenspannung die in der Schweißnaht erzeugt werden und sich im Laufe der Zeit ändern, werden als vorübergehende Verformung bzw. vorübergehende Schweißspannung bezeichnet.

Die Verformung und die Spannung, die in der Schweißnaht verbleiben, wenn die Temperatur nach dem Schweißen auf Raumtemperatur abgekühlt ist, werden als Schweißrestverformung bzw. Schweißrestspannung bezeichnet.

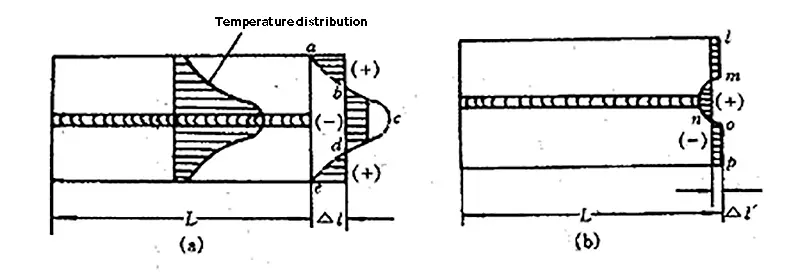

Die Hauptursache für Schweißspannungen und -verformungen liegt in der ungleichmäßigen Erwärmung und Abkühlung der Schweißzone.

Während des Schweißvorgangs wird die Schweißnaht lokal erwärmt, was zu einer Verformung führt, da sich das Metall ausdehnt und zusammenzieht.

Allerdings ist die Stahlplatte ist ein festes Stück, und diese Ausdehnung kann nicht frei erfolgen.

Das Ende der Stahlplatte kann sich nur gleichmäßig um einen Betrag von Δι ausdehnen.

(a) Während des Schweißens;

(b) Nach dem Schweißen.

Während der Abkühlung hat sich das Metall in der Nähe der Schweißnaht während des Schweißens dauerhaft plastisch verformt und wird außerdem durch das Metall auf beiden Seiten eingeschränkt.

Um die Gesamtkonsistenz zu erhalten, wird Δι' gleichmäßig reduziert, was eine gewisse elastische Spannung im Schweißbereich und eine gewisse elastische Kompression im Metall auf beiden Seiten erzeugt.

Die Folge sind Zugspannungen in der Schweißzone und im umgebenden Metall sowie Druckspannungen im Metall auf beiden Seiten.

Die Spannung im Bauteil befindet sich in einem Zustand des Gleichgewichts. Es kann beobachtet werden, dass nach Stumpfschweißen einer flachen Platte ist die Länge von Δι' kürzer als vor dem Schweißen.

Gleichzeitig wird in der Schweißzone eine Zugspannung erzeugt, und das Metall auf beiden Seiten, fern von der Schweißnaht, erfährt eine Druckspannung.

Mit anderen Worten: Die Schweißspannung und -verformung bleiben bei Raumtemperatur erhalten und werden als Schweißeigenspannung und -verformung bezeichnet.

Schweißspannungen lassen sich in vier Kategorien einteilen: thermische Spannungen, Zwangsspannungen, Phasenwechselspannungen und Schweißeigenspannungen. Die Schweißeigenspannung ist oft sehr hoch.

Bei Strukturen mit dicken Schweißnähten kann die Schweißeigenspannung in der Regel die Streckgrenze des Materials.