Wie verbindet man zwei Metalle zu einer einzigen, integralen Form? Die Antwort liegt in der faszinierenden Welt des Schweißens, wo Hitze, Druck oder beides unlösbare Verbindungen schafft. Dieser Leitfaden deckt alles ab, vom Schmelzschweißen bis zum Pressschweißen und sogar Löten. Tauchen Sie ein und entdecken Sie verschiedene Schweißtechniken, ihre einzigartigen Eigenschaften und praktischen Anwendungen. Am Ende des Buches werden Sie die wichtigsten Prozesse, Vorteile und Grenzen jeder Methode verstehen, so dass Sie die richtige Schweißtechnik für Ihre Projekte auswählen können.

Unter Schweißen versteht man in der Regel das Verbinden von zwei Metallgegenständen durch Erhitzen oder Druckausübung zu einer einzigen, integralen Form.

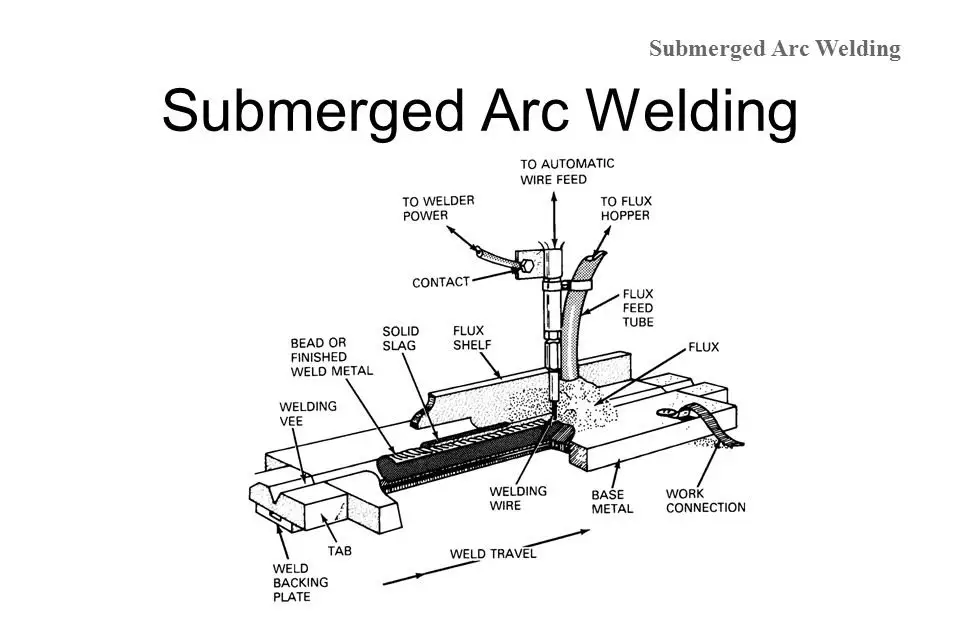

Klassifizierung: Die Schweißverfahren können in drei Kategorien eingeteilt werden, die auf dem Grad der Erwärmung und den Prozessmerkmalen basieren, die bei der Schweißverfahren.

(1) Schmelzschweißen

Beim Schmelzschweißen wird das Werkstück bis zur Schmelze erhitzt, und es bildet sich ein Schmelzbad, das in der Regel mit einem Zusatzwerkstoff gefüllt ist. Nach dem Abkühlen und Kristallisieren wird die Schweißnaht gebildet und die beiden Teile werden zu einem Stück zusammengefügt. Zu den gängigen Schmelzschweißverfahren gehören Gasschweißen, Lichtbogenschweißen, Elektroschlackeschweißen, Plasmaschweißen, Elektronenstrahlschweißen und Laserschweißen.

(2) Druckschweißen

Beim Pressschweißen wird während des Schweißvorgangs Druck mit oder ohne Erwärmung ausgeübt. Zu den üblichen Pressschweißverfahren gehören Widerstandsschweißen und Reibschweißen, Kaltpressschweißen, Diffusionsschweißen und Explosionsschweißen.

(3) Hartlöten

Hartlöten ist ein Verfahren, bei dem ein Schweißzusatzwerkstoff mit einem niedrigeren Schmelzpunkt als der des Grundmetalls verwendet wird, um den Fugenspalt zu füllen und sich durch Diffusion mit dem Grundmetall zu verbinden. Das Grundmetall schmilzt beim Hartlöten nicht und es kommt im Allgemeinen nicht zu einer plastischen Verformung.

Merkmale der schweißtechnischen Produktion:

(1) Das Schweißen spart metallische Werkstoffe und führt zu einer leichten Struktur.

(2) Sie ermöglicht die Reduzierung großer Teile auf kleinere und die Herstellung schwerer und komplexer Maschinenteile. Sie vereinfacht auch Guss-, Schmiede- und Schneidprozesse, was zu den besten technischen und wirtschaftlichen Ergebnissen führt.

(3) Geschweißte Verbindungen gute mechanische Eigenschaften und Dichtheit aufweisen.

(4) Das Schweißen ermöglicht die vollständige Nutzung der Materialeigenschaften zur Herstellung bimetallischer Strukturen.

Elektrischer Lichtbogen:

Es handelt sich um eine starke und anhaltende Gasentladung, die zwischen zwei Elektroden mit einer bestimmten Spannung stattfindet. Das Gas zwischen den Elektroden muss sich in einem ionisierten Zustand befinden, damit der Lichtbogen entstehen kann.

Um den Lichtbogen zu zünden, werden zwei Elektroden an eine Stromquelle angeschlossen (eine davon ist das Werkstück, die andere der Schweißdraht oder die Elektrode). Der Lichtbogen entsteht, wenn ein kurzer Kontakt und eine schnelle Trennung einen Kurzschluss zwischen den beiden Elektroden verursachen. Dies wird als Kontaktlichtbogen bezeichnet.

Ist der Lichtbogen einmal entstanden, brennt er so lange weiter, wie eine von der Stromquelle aufrechterhaltene Potenzialdifferenz zwischen den Elektroden besteht.

Merkmale des elektrischen Lichtbogens:

Der Lichtbogen hat mehrere einzigartige Eigenschaften, darunter niedrige Spannung, hoher Strom, hohe Temperatur, hohe Energiedichte und gute Mobilität.

Um eine stabile Verbrennung zu gewährleisten, muss die Spannung zwischen 20-30 V liegen. Die Stromstärke im Lichtbogen kann je nach den Schweißanforderungen des Werkstücks von einigen Dutzend bis zu Tausenden von Ampere reichen. Die Temperatur des Lichtbogens kann mehr als 5000 K erreichen, so dass er jede Art von Metall schmelzen kann.

Der Lichtbogen besteht aus drei Teilen: dem Kathodenbereich, dem Anodenbereich und der Lichtbogensäule.

Bogen Schweißen Leistung Quelle:

Die beim Lichtbogenschweißen verwendete Stromquelle wird als Lichtbogenschweißstromquelle bezeichnet, die in vier Typen unterteilt werden kann: AC-Lichtbogenschweißstromquelle, DC-Lichtbogenschweißstromquelle, Puls Stromversorgung für Lichtbogenschweißenund Inverter-Lichtbogenschweißstromquelle.

Gleichstrom (DC) Anschluss:

Eine Gleichstromschweißmaschine wird verwendet, wenn das Werkstück mit der Anode und die Elektrode mit der Kathode verbunden ist. Man spricht hier von einer Gleichstromverbindung. Bei dieser Konfiguration wird das Werkstück erwärmt und ist ideal zum Schweißen dicker Werkstücke.

Umgekehrter Gleichstromanschluss (DC):

Wenn das Werkstück mit der Kathode und die Elektrode mit der Anode verbunden ist, spricht man von einer umgekehrten Gleichstromverbindung. Bei dieser Konfiguration ist das Werkstück heiß und klein, wodurch es sich zum Schweißen dünner und kleiner Werkstücke eignet.

Wechselstrom (AC) Anschluss:

Beim Schweißen mit einem Wechselstrom-Schweißgerät gibt es aufgrund der wechselnden Polarität des Stroms kein Problem mit Plus- oder Minuspolen.

Schweißen Metallurgischer Prozess:

Beim Lichtbogenschweißen interagieren flüssiges Metall, Schlacke und Gas miteinander, was den Prozess des Metallumschmelzens darstellt. Aufgrund der besonderen Art der Schweißbedingungen unterscheidet sich der chemische Metallurgieprozess beim Schweißen jedoch von dem allgemeinen Schmelzprozess.

Erstens ist die Temperatur in der Schweißmetallurgie hoch, die Phasengrenzen sind groß, und die Reaktionsgeschwindigkeit ist schnell. Wenn Luft in den Lichtbogen eintritt, reagiert das flüssige Metall mit starker Oxidation und Nitrierung, was zu einer erheblichen Verdampfung des Metalls führt. Bei hohen Temperaturen können Wasser, Öl, Rost und andere Verunreinigungen in der Luft und in der Schweißmaterialien in Wasserstoffatome zerfallen, die sich im flüssigen Metall auflösen können, wodurch die Plastizität und Zähigkeit der Verbindungen verringert wird (Wasserstoffversprödung) und Risse entstehen.

Zweitens ist das Schweißbad klein und kühlt schnell ab, so dass es für die verschiedenen metallurgischen Reaktionen schwierig ist, ein Gleichgewicht zu erreichen. Die chemische Zusammensetzung der Schweißnaht ist nicht einheitlich, und Gase und Oxide im Schmelzbad steigen nur langsam an die Oberfläche, was zu Fehlern wie Porosität, Schlacke und sogar Rissen führt.

Um diese Probleme zu lösen, werden während des Lichtbogenschweißens in der Regel die folgenden Maßnahmen ergriffen:

(1) Ein mechanischer Schutz des geschmolzenen Metalls wird vorgesehen, um es von der Luft zu trennen. Es gibt drei Arten von Schutz: Gasschutz, Schlackenschutz und Gas-Schlacken-Verbindungsschutz.

(2) Die metallurgische Behandlung des Schweißbades erfolgt durch Zugabe einer bestimmten Menge von Desoxidationsmitteln (hauptsächlich Ferromangan und Ferrosilizium) und Legierungselemente mit dem Schweißmaterial (Elektrodenumhüllung, Schweißdraht und Schweißpulver). Dadurch wird das FeO im Schmelzbad während des Schweißvorgangs eliminiert und die durch die Legierungselemente verursachte Schädigung kompensiert.

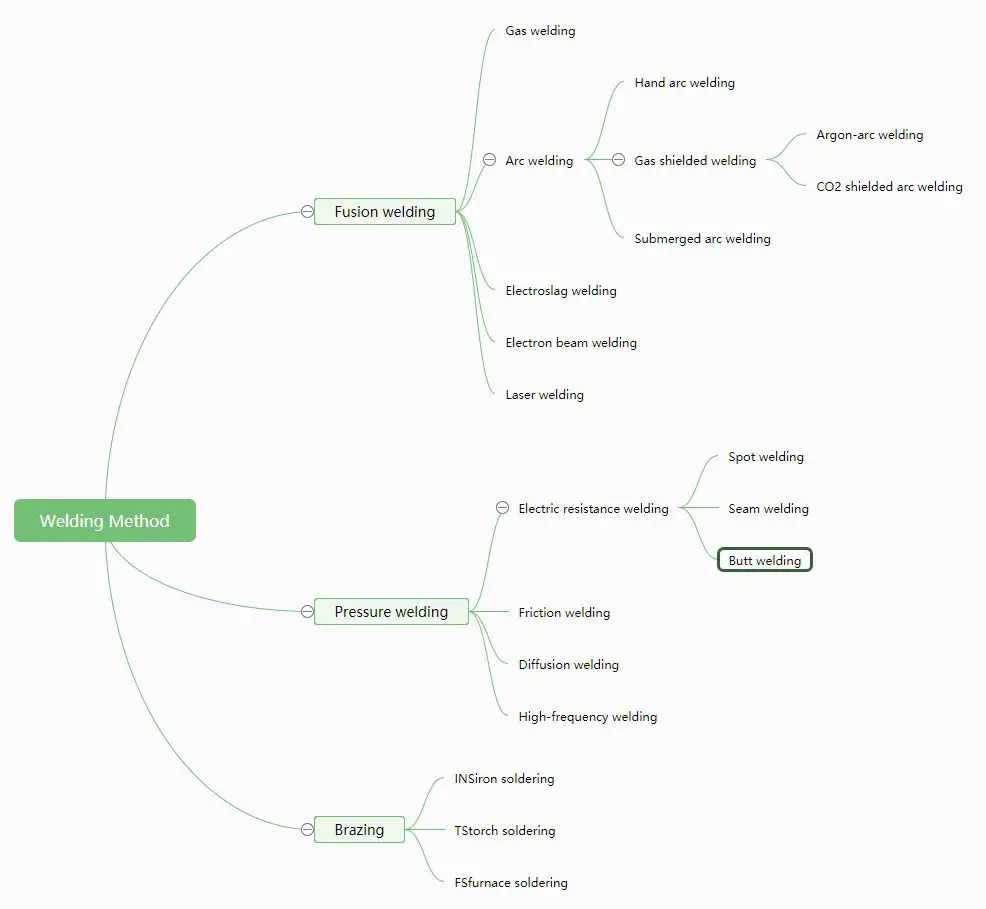

Gemeinsam geschirmt Metallbogen Schweißverfahren (SMAW):

1 Manuelles Metall-Lichtbogenschweißen

Das Metall-Lichtbogenhandschweißen ist eine der ältesten und am weitesten verbreiteten Schweißtechniken. Dabei wird ein beschichteter Schweißdraht als Elektrode und Zusatzmetall verwendet, und zwischen dem Ende der Elektrode und der Schweißfläche wird ein Lichtbogen erzeugt.

Die Beschichtung schützt den Lichtbogen durch die Erzeugung von Gas, während die abgeschiedene Schlacke die Wechselwirkung zwischen dem geschmolzenen Metall und dem umgebenden Gas verhindert. Die Schlacke spielt eine entscheidende Rolle bei der Erzeugung physikalischer und chemischer Reaktionen mit dem geschmolzenen Metall sowie bei der Zugabe von Legierungselementen zur Verbesserung der Energie des Schweißguts.

Die beim Metall-Lichtbogenhandschweißen verwendeten Geräte sind einfach, leicht und vielseitig. Es ist ideal für das Schweißen kurzer Verbindungen bei Wartungs- und Montagearbeiten, insbesondere in schwer zugänglichen Bereichen.

Diese Schweißtechnik kann bei einer Vielzahl von Materialien angewendet werden, darunter industrieller Kohlenstoffstahl, Edelstahl, Gusseisen, Kupfer, Aluminium, Nickel und Legierungen.

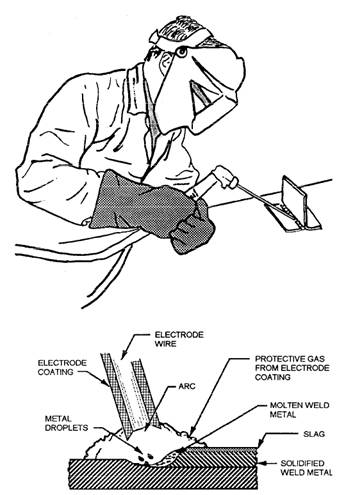

2 Unterpulverschweißen

Das UP-Schweißen (Submerged Arc Welding, SAW) ähnelt dem Gas-Metall-Lichtbogenschweißen (GMAW), aber der Lichtbogen wird unter einer Schicht aus körnigem Flussmittel gezündet. Als Schweißzusatz wird beim UP-Schweißen eine kontinuierlich zugeführte Drahtelektrode verwendet, ähnlich wie beim MSG und beim Fülldrahtschweißen (Flux Cored Arc Welding, FCAW). Durch die Verwendung von Elektroden mit größerem Durchmesser (bis zu 1/4 Zoll) und höheren Strömen (in Ampere) können beim UP-Schweißen jedoch höhere Abschmelzleistungen erzielt werden.

Das Verfahren ist hochgradig mechanisiert und ermöglicht mehrere Varianten, wie z. B. die Verwendung mehrerer Brenner und das Schweißen mit engem Spalt. Das UP-Schweißen ist ein Schmelzelektrodenschweißverfahren, bei dem körniges Flussmittel als Schutzmedium verwendet wird und der Lichtbogen unter der Flussmittelschicht verborgen ist.

Der Schweißprozess bei SAW besteht aus drei Schritten:

Zu den wichtigsten Merkmalen von SAW gehören:

Die Schweißparameter werden automatisch angepasst, um optimale Ergebnisse zu erzielen, der Lichtbogenlauf ist mechanisiert, um effizient zu sein, die metallurgische Reaktion ist ausreichend für eine stabile Schweißnaht, und der Windschutz ist stark, um die Stabilität zu erhalten. Dies führt zu einer stabilen Schweißzusammensetzung und guten mechanischen Eigenschaften.

Darüber hinaus sind die Arbeitsbedingungen günstig, mit guter Schweißschlackenisolierung und geringer Arbeitsintensität. Die elektrische Feldstärke der Lichtbogensäule ist relativ hoch, was Vorteile gegenüber herkömmlichen Schmelzelektrodenverfahren bietet. Darüber hinaus verfügt das Gerät über eine ausgezeichnete Regelungsleistung.

Die hohe elektrische Feldstärke der Lichtbogensäule erhöht die Empfindlichkeit des automatischen Regelsystems, was zu einem stabileren Schweißprozess führt. Außerdem hat sie einen hohen Mindestschweißstrom.

Die Verkürzung der Drahtleitungslänge führt zu einer deutlichen Erhöhung des Stroms und der Stromdichte, wodurch das Eindringvermögen des Lichtbogens und die Abschmelzleistung des Schweißdrahtes verbessert werden. Dies wiederum führt zu einer hohen Produktionseffizienz.

Die thermische Isolierung durch das Flussmittel und die Schlacke erhöht außerdem den thermischen Gesamtwirkungsgrad erheblich und beschleunigt den Schweißprozess.

Umfang der Anwendung:

Unterpulverschweißen ist für lange und dicke Bleche geeignet Strukturschweißen aufgrund seiner Tiefe, seiner hohen Produktivität und seiner mechanischen Effizienz.

Es findet breite Anwendung in Branchen wie dem Schiffbau, dem Kessel- und Druckbehälterbau, dem Brückenbau, dem Schwermaschinenbau, dem Schiffbau und vielen anderen.

Es kann nicht nur zum Verbinden von Bauteilen in Metallstrukturen verwendet werden, sondern auch zum Auftragen auf die Oberfläche des Grundmetalls.

Mit den Fortschritten in der Schweißmetallurgie und der Werkstofftechnologie hat sich die Palette der Werkstoffe, die mit Unterpulverschweißen geschweißt werden können, von Kohlenstoffbaustahl auf niedrige legierter StahlEdelstahl, hitzebeständiger Stahl und Nichteisenmetalle wie Nickelbasislegierungen, Titanlegierungen und Kupferlegierungen.

Es gibt jedoch einige Einschränkungen bei der Anwendung, unter anderem:

(1) Einschränkungen bei der Schweißposition: Da das Flussmittel zurückgehalten werden muss, wird das Unterpulverschweißen hauptsächlich für horizontale Schweißpositionen verwendet. Es kann nicht ohne besondere Maßnahmen für horizontales, vertikales oder umgekehrtes Schweißen verwendet werden.

(2) Einschränkungen beim Schweißmaterial: Das Unterpulverschweißen kann nicht zum Schweißen von Metallen wie Aluminium und Titandie hauptsächlich zum Schweißen von Schwarzmetall verwendet werden.

(3) Geeignet nur für lange Nahtschweißen: Es ist nicht geeignet für Schweißnähte in engen Räumen.

(4) Keine direkte Beobachtung des Lichtbogens.

(5) Nicht geeignet für das Schweißen von dünnen Blechen oder Schwachstrom.

3 Wolfram-Elektroden-Schutzgasschweißen.

Dies ist ein Wolfram-Elektroden-Schutzgasschweißverfahren (WIG-Schweißen) Prozess, bei dem das polare Gas nicht geschmolzen wird.

Die Schweißung wird durch einen Lichtbogen erzeugt, der das Metall zwischen der Wolframelektrode und dem Werkstück zum Schmelzen bringt.

Während des Schweißvorgangs bleibt die Wolframelektrode unversehrt, da sie sehr feuerfest ist, und es wird nur die Elektrode verwendet.

Die Wolframelektrode ist durch eine Schutzgaswie Argon oder Helium, das aus der Brennerdüse austritt.

Zusätzliche Metalle können je nach Bedarf hinzugefügt werden.

Das WIG-Schweißen ist weithin als hocheffektive Methode zum Schweißen von Feinblech und Gegenschweißen, da es eine präzise Steuerung der Wärmezufuhr ermöglicht.

Dieses Schweißverfahren kann für fast alle Metallverbindungen eingesetzt werden, insbesondere für Metalle wie Aluminium und Magnesium, die zur Bildung von Refraktäroxiden neigen, sowie für reaktive Metalle wie Titan und Zirkonium.

Die Schweißqualität beim WIG-Schweißen ist hervorragend, obwohl die Schweißgeschwindigkeit im Vergleich zu anderen Lichtbogenschweißverfahren langsamer ist.

4 Metall-Schutzgasschweißen

Das Lichtbogenschweißen ist ein Schmelzschweißverfahren, bei dem ein elektrischer Lichtbogen als Wärmequelle verwendet wird. Der Lichtbogen wird zwischen den kontinuierliches Schweißen Elektrode und dem Werkstück, wodurch ein Schmelzbad entsteht, das sich mit dem Grundwerkstoff vermischt. Nach dem Entfernen des Lichtbogens erstarrt die Schweißnaht und geht mit dem Grundwerkstoff auf metallurgischem Wege eine Verbindung ein.

Merkmale des CO2-Schweißens:

Metallurgische Eigenschaften:

Tröpfchenübergang:

Umfang der Anwendung:

CO2 Schutzgasschweißen wird häufig in Branchen wie dem Lokomotivbau, dem Schiffbau, der Automobilherstellung und der Herstellung von Bergbaumaschinen verwendet. Es eignet sich zum Schweißen von kohlenstoffarmem Stahl, niedrig legiertem Stahl und niedrig legiertem hochfester Stahlnicht für das Schweißen von Nichteisenmetallen oder rostfreiem Stahl geeignet. Obwohl CO2-Schutzgasschweißen für folgende Zwecke verwendet werden kann Schweißen von rostfreiem Stahlist dies nicht die bevorzugte Methode.

5 Plasma-Lichtbogenschweißen

Wasserkühlungsdüsen und andere Maßnahmen können die Fläche der Lichtbogensäule verkleinern, was zu einer Erhöhung der Temperatur, der Energiedichte und der Plasmastromrate des Lichtbogens führt. Diese Art von Lichtbogen, der durch einen äußeren Zwang komprimiert wird, wird als Plasmalichtbogen bezeichnet.

Ein Plasmalichtbogen ist eine besondere Art von Lichtbogen, der eine hohe Energiedichte aufweist und ein Gasleitungsphänomen ist. Plasma-Lichtbogenschweißen ist ein Verfahren zum Erhitzen und Schmelzen des Werkstücks und des Grundmaterials durch die Hitze des Plasmalichtbogens.

Klassifizierung: Es gibt zwei Arten des Plasmaschweißens, das perforierte Plasmaschweißen und das Mikrostrahl-Plasmaschweißen.

Perforiertes Plasmalichtbogenschweißen:

Bei diesem Schweißverfahren wird ein Strom von 100 bis 300 Ampere verwendet, und es ist keine offene Nut oder ein Spalt erforderlich. Der Plasmalichtbogen schmilzt die Schweißteile vollständig auf und erzeugt ein kleines Durchgangsloch. Das geschmolzene Metall wird dann um das Loch herumgepresst, und die Schweißnaht wird an der hinteren Position gebildet, was zu einer einseitigen Schweißung führt. Die maximale Schweißdicke für Kohlenstoffstahl beträgt 7 mm und für rostfreien Stahl 10 mm.

Mikrostrahl-Plasma-Lichtbogenschweißen:

Dieses Schweißverfahren verwendet einen Strom von 0,1 bis 30 Ampere und kann für Schweißdicken von 0,025 bis 2,5 mm verwendet werden. Es kann für das Tiefschmelzschweißen dicker Bleche oder das Hochgeschwindigkeitsschweißen dünner Bleche verwendet werden und AuftragsschweißenLösung der Probleme beim AC-Plasmaschweißen (mit variabler Polarität) und beim Plasmaschweißen von Aluminiumlegierungen.

Zu den wichtigsten technischen Parametern des Plasmaschweißens gehören Schweißstrom, Schweißgeschwindigkeit, Schutzgasfluss, Ionengasfluss, Struktur und Öffnung der Schweißdüse usw.

Plasma Lichtbogenschneiden:

Bei diesem Verfahren wird das Metall durch den Hochtemperaturbogenfluss des Plasmalichtbogens geschmolzen. Das geschmolzene Material wird dann mit Hilfe eines Hochgeschwindigkeitsstroms von der Basis weggesprengt, so dass ein Einschnitt entsteht.

Merkmale:

Metallurgische Reaktion: Es handelt sich um eine einfache Reaktion, die nur zu einer Verdampfung führt.

Stromversorgung:

Es wird eine Steilstromquelle mit Gleichstrom-Plusanschluss verwendet. Beim Schweißen von Aluminium-Magnesium ist eine AC-Steilspannungsquelle mit gleichmäßiger Lichtbogenmessung erforderlich.

Materialien zum Schweißen: Schutzgas und Wolframelektrode.

Anwendung:

Das Plasmaschweißen ist in der industriellen Produktion weit verbreitet, insbesondere in der Luft- und Raumfahrt und anderen militärischen und fortschrittlichen industriellen Technologien. Es wird angewendet für Schweißen von Kupfer und Kupferlegierungen, Titan und Titanlegierungen, legierter Stahl, rostfreier Stahl, Molybdän und andere Metalle, wie z. B. die Raketenhülle aus Titanlegierung. Seine Vielseitigkeit und Effizienz machen es zu einem wertvollen Werkzeug in der industriellen Produktion, und seine hohe Energiedichte und sein starkes Durchdringungsvermögen machen es für das Schweißen dicker und schwer zugänglicher Materialien geeignet.

6 Fülldrahtschweißen

Beim Rohrdrahtschweißen, das auch als Fülldrahtschweißen bezeichnet wird, wird der Verbrennungslichtbogen zwischen dem Schweißdraht und dem Werkstück geschweißt. Es fällt unter die Kategorie des Metall-Schutzgasschweißens.

Der verwendete Schweißdraht ist ein mit verschiedenen Flussmittelkomponenten gefüllter Rohrdraht. Das Verfahren nutzt ein Schutzgas, meist CO2, um die Schweißnaht abzuschirmen. Das Flussmittel wird während des Schweißvorgangs zersetzt oder geschmolzen, um das Schmelzbad, die Legierung und den Lichtbogen zu schützen.

Die Verwendung eines Fülldrahtes beim Rohrdrahtschweißen bietet zusätzliche metallurgische Vorteile gegenüber dem traditionellen Lichtbogenschweißen.

Dieses Schweißverfahren kann beim Schweißen der meisten Schwarzmetallverbindungen eingesetzt werden und ist in den fortgeschrittenen Industrieländern weit verbreitet.

Gasschweißen ist ein Schmelzschweißverfahren, bei dem die durch brennbare Gase wie Acetylen oder Flüssiggas erzeugte Wärme genutzt wird, um den Grundwerkstoff durch Verbrennung mit Sauerstoff zu schmelzen. Die Wärmequelle für dieses Verfahren ist eine Gasflamme.

Am häufigsten wird die Sauerstoff-Acetylen-Flamme verwendet, die aus Acetylengas hergestellt wird. Diese Methode ist einfach zu handhaben, hat aber eine geringe Erwärmungsgeschwindigkeit und Produktivität, einen großen thermischen Einflussbereich und kann zu erheblichen Verformungen führen.

Gasschweißen kann zum Schweißen verschiedener Eisenmetalle, Nichteisenmetalle und Legierungen verwendet werden. Die Verbrennung von Acetylen in einer Sauerstoffflamme kann zum Beispiel eine Temperatur von 3200°C erreichen.

Es gibt drei Arten von Autogenflammen:

① Neutrale Flamme: Das Mischungsverhältnis von Sauerstoff und Acetylen beträgt 1:1,2, wobei das Acetylen vollständig verbrannt wird, so dass es sich eignet für Schweißen von Kohlenstoffstahl und Nichteisen-Legierungen.

② Kohleflamme: Das Mischungsverhältnis von Sauerstoff und Acetylen ist kleiner als 1, mit einem Überschuss an Acetylen, wodurch sie sich zum Schweißen von Stahl mit hohem Kohlenstoffgehalt, Gusseisen und Schnellarbeitsstahl eignet.

③ Oxidierende Flamme: Das Mischungsverhältnis von Sauerstoff und Acetylen ist größer als 1,2, mit einem Überschuss an Sauerstoff, wodurch sie sich zum Löten von Messing und Bronze eignet.

Das Gasschweißen hat einige offensichtliche Nachteile, wie z. B. eine niedrige Temperatur der Autogenflamme, eine langsame Erwärmung, einen großen Heizbereich und eine wärmebeeinflusste Zone beim Schweißen sowie eine Tendenz zu großen Schweißverformungen. Außerdem ist der Schutz des geschmolzenen Metalls während des Schweißvorgangs schlecht, was es schwierig macht, die Schweißqualität. Infolgedessen sind seine Anwendungsmöglichkeiten begrenzt.

Das Gasschweißen hat jedoch den Vorteil, dass es keine Stromversorgung benötigt, einfaches Equipment, geringe Kosten, bequeme Mobilität und große Vielseitigkeit. Daher hat es einen praktischen Wert in Situationen ohne Stromanschluss und bei Außenarbeiten.

Gegenwärtig wird das Gasschweißen hauptsächlich zum Schweißen von dünnen Stahlblechen (0,5-3 mm Dicke), Kupfer und Kupferlegierungen sowie Gusseisen verwendet.

2 Luftdruckschweißen

Das Druckluftschweißen ist dem Gasschweißen ähnlich. Bei diesem Verfahren werden die Enden der beiden Stumpfnähte auf eine bestimmte Temperatur erhitzt und dann einem ausreichenden Druck ausgesetzt, um eine feste Verbindung herzustellen. Es handelt sich um ein Festphasenschweißverfahren, bei dem kein Zusatzwerkstoff erforderlich ist.

Druckluftschweißen wird häufig beim Schienenschweißen und beim Schweißen von Stahlverstärkungen eingesetzt.

Elektroschlackeschweißen ist ein Schweißverfahren, das die Wärmeenergie der Schlacke nutzt. Der Schweißvorgang findet in vertikaler Position statt, wobei der Spalt zwischen den beiden Werkstückenden und den wassergekühlten Kupfer-Nutensteinen auf beiden Seiten liegt. Die Enden des Werkstücks werden durch die Widerstandswärme geschmolzen, die durch den Strom erzeugt wird, der durch die Schlacke fließt.

Das Elektroschlackeschweißen wird nach der Form der beim Schweißen verwendeten Elektrode in drei Typen unterteilt: Drahtelektroden-Elektroschlackeschweißen, Plattenelektroden-Elektroschlackeschweißen und Schweißdüsen-Elektroschlackeschweißen.

Merkmale des Elektroschlackeschweißens:

Grenzen des Elektroschlackeschweißens:

Klassifizierung und Anwendung:

Klassifizierung des Elektroschlackeschweißens:

Anwendung:

4 Elektronenstrahlschweißen

Das Elektronenstrahlschweißen ist ein Schweißverfahren, bei dem die durch den konzentrierten Hochgeschwindigkeitsbeschuss der Werkstückoberfläche mit Elektronenstrahlen erzeugte Wärme genutzt wird.

Beim Elektronenstrahlschweißen erzeugt der Elektronenstrahl Elektronen und beschleunigt sie.

Die drei häufigsten Arten des Elektronenstrahlschweißens sind das Hochvakuum-Elektronenstrahlschweißen, das Niedervakuum-Elektronenstrahlschweißen und das Nicht-Vakuum-Elektronenstrahlschweißen.

Die ersten beiden werden in einer Vakuumkammer durchgeführt, aber die Schweißvorbereitungszeit (hauptsächlich die Vakuumzeit) ist länger und die Werkstückgröße ist durch die Größe der Vakuumkammer begrenzt.

Im Vergleich zum Lichtbogenschweißen weist das Elektronenstrahlschweißen mehrere wichtige Merkmale auf, darunter eine größere Schweißtiefe, eine geringere Schweißbreite und eine höhere Metallreinheit der Schweißnaht.

Sie ist in der Lage, sehr dünne Materialien präzise zu schweißen und kann auch zum Schweißen sehr dicker Bleche (bis zu 300 mm Dicke) verwendet werden.

Alle Metalle und Legierungen, die mit anderen Schweißverfahren geschweißt werden können, können auch mit dem Elektronenstrahlschweißen geschweißt werden.

Es wird hauptsächlich zum Schweißen hochwertiger Produkte verwendet und ist auch zum Schweißen von heterogenen Metallen, oxidierten Metallen und Refraktärmetallen geeignet. Sie ist jedoch nicht für die Massenproduktion geeignet.

Elektronenstrahl-Schweißmaschine:

Das Herzstück der Maschine ist die Elektronenkanone, die Elektronen erzeugt, den Elektronenstrahl formt und ihn konvergiert.

Die Elektronenkanone besteht aus einem Glühfaden, einer Kathode, einer Anode und einer Fokussierspule.

Der Glühfaden wird erhitzt, wenn er mit Strom geladen wird, und erhitzt die Kathode. Wenn die Kathode eine Temperatur von etwa 2400 K erreicht, werden Elektronen emittiert. Die Elektronen werden durch das elektrische Hochspannungsfeld zwischen Kathode und Anode beschleunigt (auf etwa die halbe Lichtgeschwindigkeit) und dann durch das Anodenloch injiziert. Die Fokussierspule bündelt dann die Elektronen zu einem Elektronenstrahl mit einem Durchmesser von 0,8 bis 3,2 mm, der auf die Schweißnaht gerichtet wird. Die kinetische Energie des Strahls wird an der Oberfläche des Schweißstücks in Wärmeenergie umgewandelt, wodurch die Verbindung der Schweißteile schnell schmilzt und nach Abkühlung und Kristallisation eine Schweißnaht bildet.

Je nach Vakuum in der Schweißwerkstatt kann das Elektronenstrahlschweißen in drei Kategorien unterteilt werden:

(1) Hochvakuum-Elektronenstrahlschweißen:

Das Studio und die Elektronenkanone befinden sich im selben Raum, und das Vakuum liegt zwischen 10-2 und 10-1pa. Diese Art des Schweißens eignet sich für das Präzisionsschweißen von refraktären, aktiven, hochreinen Metallen und kleinen Teilen.

(2) Niedervakuum-Elektronenstrahlschweißen:

Das Studio und die Elektronenkanone befinden sich in getrennten Vakuumkammern, und das Vakuumniveau im Studio liegt zwischen 10-1 und 15Pa. Diese Art des Schweißens eignet sich für größere Strukturteile und hochschmelzende Metalle, die nicht empfindlich auf Sauerstoff und Stickstoff reagieren.

(3) Nicht-Vakuum-Elektronenstrahlschweißen:

Der Abstand zwischen den Schweißteilen und dem Elektronenstrahlaustritt sollte etwa 10 mm betragen, um die Streuung durch Zusammenstöße zwischen dem Elektronenstrahl und Gasmolekülen zu verringern. Das Nicht-Vakuum-Elektronenstrahlschweißen eignet sich zum Schweißen von Kohlenstoffstahl, niedrig legiertem Stahl, rostfreiem Stahl, refraktären Metallen und Kupfer, Aluminiumlegierungen, usw.

Vorteile des Vakuum-Elektronenstrahlschweißens:

(1) Der Elektronenstrahl hat eine hohe Energiedichte, die bis zu 5 x 108 W/cm2 erreicht, was etwa dem 5000- bis 10.000-fachen eines typischen Lichtbogens entspricht. Er sorgt für eine Wärmekonzentration, einen hohen thermischen Wirkungsgrad und einen kleinen thermischen Einflussbereich, was zu schmalen Schweißraupen und minimaler Schweißverformung führt.

(2) Das Schweißen im Vakuum verhindert, dass das Metall mit der Gasphase in Wechselwirkung tritt, was zu einer höheren Verbindungsfestigkeit führt.

(3) Der Fokusradius des Elektronenstrahls kann auf einen großen oder kleinen Wert eingestellt werden, was ihn flexibel und anpassungsfähig macht. Er kann dünne Teile bis zu 0,05 mm schweißen und auch Bleche mit einer Dicke von 200 bis 700 mm schweißen.

Anwendungen:

Das Elektronenstrahlschweißen eignet sich besonders für das Schweißen von hochschmelzenden Metallen, aktiven oder hochreinen Metallen und wärmeempfindlichen Metallen. Allerdings sind die Geräte komplex und teuer, und die Größe der Schweißteile ist durch die Vakuumkammer begrenzt. Die Montagegenauigkeit muss hoch sein, und Röntgenstrahlen werden leicht angeregt. Außerdem ist die Schweißhilfszeit lang, was zu einer geringen Produktivität führt. Diese Schwächen schränken die breite Anwendung des Elektronenstrahlschweißens ein.

5 Laserschweißen

Das Laserschweißen ist ein Verfahren, bei dem ein fokussierter Strahl aus leistungsstarken, kohärenten, monochromatischen Photonen verwendet wird. Es gibt zwei Arten von Lasern Schweißen: Laserschweißen mit kontinuierlicher Leistung und Laserschweißen mit Pulsleistung.

Einer der Vorteile des Laserschweißens ist, dass es ohne Vakuum durchgeführt werden kann. Allerdings ist die Eindringtiefe nicht so hoch wie beim Elektronenstrahlschweißen. Die beim Laserschweißen mögliche präzise Energiesteuerung ermöglicht das Schweißen von präzisen Mikrobauteilen. Es kann bei einer Vielzahl von Metallen angewendet werden, insbesondere bei hochschmelzenden Metallen.

Ein Laser wird erzeugt, wenn das Material angeregt wird und die Wellenlänge, die Frequenz und die Richtung des Laserstrahls genau aufeinander abgestimmt sind. Laserstrahlen haben die Eigenschaften einer guten Monochromatizität, einer guten Richtwirkung und einer hohen Energiedichte. Wenn der Strahl durch ein Getriebe oder einen Reflektor fokussiert wird, kann er einen Durchmesser von weniger als 0,01 mm und eine Leistungsdichte von 1013 W/cm2 haben. Dieser Strahl kann als Wärmequelle zum Schweißen, Schneiden, Bohren und Oberflächenbehandlung. Zu den Materialien, die zur Erzeugung des Lasers verwendet werden, gehören Festkörper-, Halbleiter-, Flüssig- und Gaslaser, wobei Yttrium-Aluminium-Granat (YAG)-Festkörperlaser und CO2-Gaslaser üblicherweise für Schweiß- und Schneidverfahren eingesetzt werden.

Die wichtigsten Vorteile des Laserschweißens umfassen:

Zu den wichtigsten Nachteilen des Laserschweißens gehören:

Teure Ausrüstung und eine niedrige Energieumwandlungsrate (5% bis 20%).

Hohe Anforderungen an die Bearbeitung, Montage und Positionierung der Schweißteile.

Gegenwärtig wird das Laserschweißen vor allem in der Elektronik- und Instrumentenindustrie zum Schweißen von Mikrobauteilen sowie zum Schweißen von Silizium-Stahlbleche und verzinkte Stahlplatten.

1 Widerstandsschweißen

Das Widerstandsschweißen ist ein Schweißverfahren, bei dem Widerstandswärme als Energiequelle verwendet wird. Dazu gehören das Elektroschlackeschweißen, bei dem die Schlackenwiderstandswärme als Energiequelle genutzt wird, und das Widerstandsschweißen, bei dem die feste Widerstandswärme als Energiequelle genutzt wird.

Beim Widerstandsschweißen wird mit Hilfe von Elektroden Druck auf das Werkstück ausgeübt und die Widerstandswärme, die beim Durchleiten von elektrischem Strom durch das Werkstück entsteht, zum Schmelzen der Kontaktfläche und zur Verbindung des Werkstücks genutzt.

Bei dieser Art des Schweißens wird in der Regel ein hoher Strom verwendet, und es muss immer Druck ausgeübt werden, um zu verhindern, dass sich ein Lichtbogen auf der Kontaktfläche bildet, und um sicherzustellen, dass das Schweißgut richtig verschweißt wird.

Die Oberfläche des Schweißgeräts ist entscheidend für eine stabile Schweißqualität bei dieser Art des Schweißens. Um dies zu gewährleisten, müssen die Elektrode, das Werkstück und die Kontaktfläche zwischen den Werkstücken vor dem Schweißen gereinigt werden.

Vorteile:

Benachteiligungen:

Anwendung:

Widerstandsschweißen ist weit verbreitet in der Automobil-, Flugzeug-, Instrumenten- und Elektrogeräteindustrie, Stahlstangeund andere Industrien. Es kann für eine Vielzahl von Materialien verwendet werden, wobei das Schweißverfahren je nach der Beständigkeit des Materials leicht variieren kann.

Sie wird hauptsächlich für dünne Blechteile mit einer Dicke von weniger als 3 mm verwendet und kann zum Schweißen aller Arten von StahlAluminium, Magnesium und andere Nichteisenmetalle und ihre Legierungen sowie rostfreier Stahl.

Das Reibschweißen ist ein Festphasenschweißverfahren, das mit mechanischer Energie arbeitet.

Dabei wird durch mechanische Reibung zwischen zwei Oberflächen Wärme erzeugt, um eine Metallverbindung herzustellen.

Die beim Reibschweißen erzeugte Wärme konzentriert sich auf die Verbindungsfläche, was zu einem engen thermischen Einflussbereich führt.

Zwischen den beiden Oberflächen wird ein Druck ausgeübt, der gegen Ende des Erhitzungsprozesses am stärksten ansteigt, so dass das heiße Metall mit dem Oberteil des Schmiedeteils verbunden werden kann, ohne dass die normale Verbindungsfläche schmilzt.

Das Reibschweißen ist sehr produktiv und kann zum Schweißen fast aller Metalle verwendet werden, die heiß zusammengeschmiedet werden können. Es ist auch für das Schweißen heterogener Metalle geeignet.

Es ist ideal für Werkstücke mit einem Durchmesser von 100 mm. Die durch die Reibung zwischen den sich berührenden Enden der zu verschweißenden Teile erzeugte Wärme führt dazu, dass die Stirnfläche einen thermoplastischen Zustand erreicht, und dann wird eine schnelle obere Schmiedekraft angewendet, um eine Festphasenschweißung zu erreichen.

Vorteile des Reibschweißens:

Benachteiligungen:

Anwendungen:

Reibschweißen wird in einer Vielzahl von Anwendungen eingesetzt, z. B.:

Das Diffusionsschweißen ist ein Festphasenschweißverfahren, das mit indirekter Wärmeenergie arbeitet. Es wird in der Regel im Vakuum oder in einer Schutzgasatmosphäre durchgeführt.

Während des Schweißvorgangs werden die Oberflächen der beiden Werkstücke für eine bestimmte Zeit hohen Temperaturen und Druck ausgesetzt, wodurch die Atome diffundieren und sich verbinden.

Vor dem Schweißen ist es wichtig, die Oberfläche des Werkstücks von Verunreinigungen, wie z. B. Oxyden, zu reinigen und sicherzustellen, dass die Oberflächenrauhigkeit unter einem bestimmten Wert für optimale Schweißqualität liegt.

In einer Vakuum- oder Schutzatmosphäre wird das Diffusionsschweißen bei einer bestimmten Temperatur (niedriger als der Schmelzpunkt des Grundwerkstoffs) und einem bestimmten Druck durchgeführt. Dies führt zu einer glänzenden und sauberen Schweißfläche mit gleichmäßigen Verbindungselementen und Geweben, wodurch die Tendenz zur Spannungskorrosion verringert wird. Die Schweißung weist eine minimale Verformung und eine hohe Präzision der Verbindung auf und ist daher für Endmontageverbindungen geeignet.

Vorteile:

Unzulänglichkeiten:

Anwendungen:

Das Diffusionsschweißen wird in fortschrittlichen Industrien wie der Atomenergie, der Luft- und Raumfahrt und der Elektronik sowie in der allgemeinen Maschinenbauindustrie eingesetzt.

Die Lötenergie kann entweder durch chemische Reaktionswärme oder durch indirekte Wärmeenergie erzeugt werden. Das Hartlot ist ein Metall mit einem niedrigeren Schmelzpunkt als das zu schweißende Material und wird durch Erhitzen geschmolzen. Mit Hilfe des Kapillarrohrs wird das Lot in den Spalt zwischen den Verbindungsflächen eingebracht, wodurch die Metalloberflächen benetzt werden. Die Lötstelle bildet sich durch die gegenseitige Diffusion der flüssigen und festen Phasen.

Das Hartlöten ist also ein Schweißverfahren, bei dem sowohl feste als auch flüssige Phasen zum Einsatz kommen.

Merkmale und Anwendungen des Hartlötens:

Das Hartlöten hat nur minimale Auswirkungen auf die physikalischen und chemischen Eigenschaften des Grundmaterials. Schweißspannung und Verformung sind minimal, so dass sich das Hartlöten für das Schweißen verschiedener Arten von Metallen mit unterschiedlichen Schweißeigenschaften. Es können mehrere Schweißlinien gleichzeitig ausgeführt werden, was zu einer sauberen und ordentlichen Verbindung führt. Die verwendete Ausrüstung ist einfach und die für die Produktion erforderlichen Investitionen sind gering. Allerdings ist die Festigkeit des Lötkopfes schwach und seine Hitzebeständigkeit gering.

Zu den Anwendungen des Hartlötens gehören Hartmetallfräser, Bohrer, Fahrradrahmen, Wärmetauscher, Katheter und verschiedene Arten von Behältern. Es ist auch die einzige praktikable Verbindungsmethode bei der Herstellung von Mikrowellenwellenleitern, Vakuumröhren und elektronischen Vakuumgeräten.

Hartlötmittel und Flussmittel:

Das Lot, auch Lot genannt, ist die Schlüsselkomponente des Lötkopfes und spielt eine wichtige Rolle bei der Bestimmung der Qualität des Lötkopfes. Das Lot sollte einen geeigneten Schmelzpunkt, eine gute Benetzbarkeit und Verbindungsfestigkeit aufweisen und sich gleichmäßig mit dem Grundwerkstoff verteilen können. Außerdem muss es über ausreichende mechanische, physikalische und chemische Eigenschaften verfügen, um die Anforderungen an die Verbindungsleistung zu erfüllen.

Das Hartlöten wird nach dem Schmelzpunkt des Lotes in zwei Arten unterteilt: Weichlöten und Hartlöten.

(1) Weichlöten

Als Weichlöten bezeichnet man das Löten mit einem Lotschmelzpunkt unter 450°C. Das üblicherweise verwendete Lot für diese Art des Lötens ist Zinn-Blei-Lot, das eine gute Benetzbarkeit und Leitfähigkeit aufweist. Weichlöten wird häufig bei elektronischen Produkten, Elektrogeräten und Automobilteilen eingesetzt und hat eine Verbindungsfestigkeit von 60 bis 140 MPa.

(2) Hartlöten

Unter Hartlöten versteht man das Löten mit einem Schmelzpunkt des Lotes von über 450°C. Das üblicherweise verwendete Hartlötzusätze Dazu gehören Messinglot und Lot auf Silberbasis. Lot auf Silberbasis ergibt eine Verbindung mit hoher Festigkeit, Leitfähigkeit und Korrosionsbeständigkeit, ist aber aufgrund des niedrigen Schmelzpunkts des Lots und der Anforderung an eine gute Technologie teurer. Hartlöten wird zum Schweißen von Teilen mit höheren Anforderungen verwendet, z. B. von Werkstücken aus schwerem Stahl und Kupferlegierungen, sowie für Werkzeuglötenmit einer Festigkeit von 200 bis 490 MPa.

Anmerkung:

Die Kontaktfläche des Grundmaterials sollte gründlich gereinigt werden, was die Verwendung von Flussmittel erfordert. Das Flussmittel hat die Aufgabe, Oxide und Ölflecken auf der Oberfläche des Grundmaterials und des Lots zu entfernen, das Lot und das Grundmaterial vor Oxidation zu schützen und die Benetzbarkeit und Kapillarität des Lots zu verbessern. Der Schmelzpunkt des Flussmittels sollte niedriger sein als der des Lotes. Das übliche Flussmittel für das Weichlöten ist Kolophonium oder eine Zinkchloridlösung, während Borax, Borsäure und eine alkalische Fluoridmischung häufig verwendete Flussmittel sind.

Hartlöten lässt sich je nach Wärmequelle oder Heizverfahren in verschiedene Kategorien einteilen, darunter Flammlöten, Induktionslöten, Tauchlöten, Widerstandslöten und andere.

Aufgrund der niedrigen Erwärmungstemperatur wird die Leistungsfähigkeit des Werkstücks nur geringfügig beeinträchtigt, und die Spannungsverformung der geschweißten Teile wird reduziert. Allerdings ist die Festigkeit der Lötverbindung im Allgemeinen gering und die Wärmebeständigkeit schlecht.

Erwärmungsmethoden für das Hartlöten:

Zum Löten kann fast jede Wärmequelle verwendet werden, und der Lötprozess wird entsprechend klassifiziert.

Flammhartlöten:

Das Hartlöten von Kohlenstoffstahl, rostfreiem Stahl, Hartlegierungen, Gusseisen, Kupfer und Kupferlegierungen sowie Aluminium und Aluminiumlegierungen erfolgt durch Erhitzen mit einer Gasflamme.

Induktionslöten:

Die Schweißteile werden durch die von einem magnetischen Wechselfeld erzeugte Widerstandswärme erwärmt. Dieses Verfahren wird zum Schweißen von Teilen mit symmetrischen Formen angewendet, insbesondere für Rohrschächte.

Tauchlöten:

Das zu schweißende Teil oder das gesamte Stück wird in ein geschmolzenes Salzgemisch oder eine Lotschmelze getaucht, und die Lötprozess wird durch die Wärme des flüssigen Mediums durchgeführt. Dieses Verfahren zeichnet sich durch schnelle Erwärmung, gleichmäßige Temperatur und minimale Verformung der Schweißteile aus.

Hartlöten im Ofen:

Ein Widerstandsofen kann zum Schutz der Schweißteile durch Absaugen oder Reduzieren des Gases oder Schutzgases verwendet werden.

Andere Lötverfahren sind Lötkolbenlöten, Widerstandslöten, Diffusionslöten, Infrarotlöten, Reaktionslöten und Elektronenstrahlhartlöten, Laserstrahlhartlötenund mehr.

Hartlöten kann verwendet werden, um Kohlenstoffstahl schweißenEdelstahl, hochwarmfeste Legierungen, Aluminium, Kupfer und andere metallische Werkstoffe sowie zur Verbindung von heterogenen Metallen, Metallen und Nichtmetallen. Es ist geeignet für Schweißnähte mit geringer oder ohne Raumtemperatur, insbesondere für Präzisions-, Mikro- und komplizierte Lötarbeiten.

1 Hochfrequenzschweißen

Das Hochfrequenzschweißen ist eine Methode des Festphasen-Widerstandsschweißens, bei der die durch Festkörperwärme erzeugte Energie genutzt wird. Beim Schweißen erzeugt der Hochfrequenzstrom Wärme im Werkstück, wodurch die Oberflächenschichten des Schweißbereichs schmelzen oder einen schmelzähnlichen Zustand erreichen. Anschließend werden die Metalle unter Anwendung (oder ohne Anwendung) einer Stauchschmiedekraft miteinander verbunden.

Es gibt zwei Arten des Hochfrequenzschweißens: Kontakt-Hochfrequenzschweißen und Induktions-Hochfrequenzschweißen. Beim Kontakt-Hochfrequenzschweißen wird der Hochfrequenzstrom durch direkten Kontakt in das Werkstück geleitet, während beim Induktions-Hochfrequenzschweißen eine externe Induktionsspule den Strom innerhalb des Werkstücks erzeugt.

Das Hochfrequenzschweißen ist ein spezielles Schweißverfahren, das eine besondere Ausrüstung erfordert. Es ist für seine hohe Produktivität bekannt, mit einer Schweißgeschwindigkeit von bis zu 30 m/min. Dieses Verfahren wird in der Regel zum Schweißen von Längs- oder Wendelverbindungen in Rohren verwendet.

2 Explosionsschweißen

Das Explosionsschweißen ist eine weitere Art des Festphasenschweißens, bei der die durch chemische Reaktionen erzeugte Energie genutzt wird. Allerdings wird hier die durch Explosionen erzeugte Energie zum Verbinden von Metall verwendet.

Bei einer Explosion können zwei Metallteile in weniger als einer Sekunde zu einer Metallverbindung zusammengeführt werden. Von allen Schweißverfahren hat das Explosionsschweißen die größte Bandbreite an Metallkombinationen, die miteinander verschweißt werden können. Mit diesem Verfahren lassen sich zwei Metalle mit nicht kompatiblen metallurgischen Eigenschaften zu verschiedenen Übergangsverbindungen verschweißen.

Das Explosionsschweißen wird vor allem für flache Beläge mit großer Oberfläche verwendet und ist eine effiziente Methode zur Herstellung von Verbundplatten.

3 Ultraschallschweißen

Das Ultraschallschweißen ist eine weitere Methode des Festphasenschweißens, bei der mechanische Energie eingesetzt wird. Bei diesem Verfahren wird das zu verschweißende Werkstück einem geringen statischen Druck ausgesetzt, und die vom akustischen Pol ausgehenden Hochfrequenzschwingungen erzeugen eine starke Reibung und Wärme an der Verbindungsfläche, wodurch die Metalle miteinander verbunden werden.

Das Ultraschallschweißen kann zum Schweißen der meisten metallischen Werkstoffe verwendet werden, einschließlich Metall auf Metall, heterogenes Metall und Metall auf Nichtmetall. Dieses Verfahren eignet sich besonders für die wiederholte Herstellung von dünnen Blechverbindungen mit Draht, Folie oder Blech mit einer Dicke von 2 bis 3 mm.

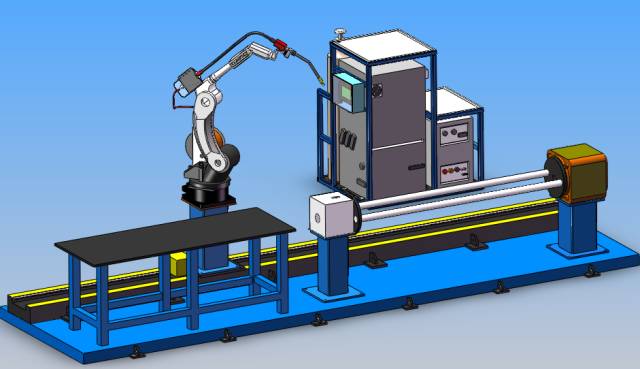

Der bemerkenswerte Fortschritt in der Schweißtechnik spiegelt sich in der Entwicklung des Schweißprozesses von der Mechanisierung zur Automatisierung, Intellektualisierung und Informatisierung wider.

Der Einsatz von intelligenten Schweißrobotern ist ein entscheidender Indikator für den hohen Automatisierungsgrad des Schweißprozesses.

Schweißroboter brechen den traditionellen Ansatz der Schweißautomatisierung auf und ermöglichen die Automatisierung kleinerer Produktionsmengen.

Bei Schweißrobotern handelt es sich meist um Maschinen mit feststehendem Arm, die in zwei Typen unterteilt werden können: Lehrroboter und intelligente Roboter.

Lehrroboter:

Diese Roboter lernen, sich die Schweißbahn und die Parameter einzuprägen, und sie folgen strikt dem Anweisungsprogramm, um das Schweißen des Produkts abzuschließen.

Mit nur einer Anweisung kann der Roboter jeden Schritt genau wiederholen.

Diese Schweißroboter sind weit verbreitet und für die Massenproduktion an Fließbändern geeignet.

Ihre Hauptfunktion besteht darin, die erlernten Wiederholungen zu demonstrieren. Sie können sich jedoch nur schlecht an Veränderungen in der Umgebung anpassen.

Sie eignen sich nicht für die Herstellung großer Strukturen in kleinem Maßstab auf Baustellen.

Intelligente Roboter:

Der Startpunkt, die Flugbahn im Raum und die zugehörigen Parameter der Schweißnaht können automatisch auf der Grundlage einfacher Steuerungsanweisungen bestimmt werden.

Je nach aktueller Situation kann der Roboter automatisch die Schweißbahn verfolgen, die Position des Schweißbrenners anpassen, die Schweißparameterund kontrollieren die Qualität der Schweißnaht.

Dies ist der fortschrittlichste Typ von Schweißrobotern, der sich durch seine Geschicklichkeit, Leichtigkeit und einfache Bewegung auszeichnet.

Es kann an die Schweißaufgaben unterschiedlicher Strukturen und Orte angepasst werden, aber seine praktische Anwendung ist noch begrenzt und befindet sich hauptsächlich in der Forschungs- und Entwicklungsphase.

Punktschweißroboter machen 50% bis 60% aller Schweißroboter aus. Sie bestehen aus einem Roboterkörper, einem Punktschweißen System und ein Kontrollsystem.

Der Roboterkörper hat 1 bis 5 Freiheitsgrade, und die Steuerung erfolgt über das Steuerungssystem und die Schweißkomponente.

Das Schweißsystem besteht hauptsächlich aus einer Schweißsteuerung, einer Schweißzange, Wasser, Strom und anderen Hilfsteilen (für das Unterwasserschweißen).

2 Anwendung von Computersoftware.

Die Anwendung von Computersoftware im Bereich des Schweißens umfasst mehrere Bereiche, unter anderem:

Dazu gehört die Simulation des thermischen Schweißprozesses, des metallurgischen Schweißprozesses sowie der Schweißspannung und -verformung.

Schweißen ist ein komplexer Prozess, der Lichtbogenphysik, Wärmeübertragung, Metallurgie und Mechanik umfasst. Durch die Simulation all dieser Prozesse kann das Computersystem das beste Konstruktionsschema, die beste Prozessmethode und die besten Schweißparameter für verschiedene Strukturen und Materialien ermitteln.

Traditionell wurde der Schweißprozess durch eine Reihe von Versuchen oder durch Erfahrung bestimmt, um eine zuverlässige und wirtschaftliche Schweißkonstruktion zu erreichen. Die Computersimulation hat jedoch bewiesen, dass es möglich ist, numerische Methoden zur Lösung von Problemen mit einer begrenzten Anzahl von Verifikationsversuchen einzusetzen. Dadurch wird der Bedarf an experimentellen Arbeiten erheblich reduziert und Arbeitskraft, Material und Zeit gespart.

Die Computersimulation spielt auch beim Schweißen neuer technischer Strukturen und Materialien eine entscheidende Rolle. Der Grad der Computersimulation bestimmt auch den Grad der Automatisierung beim Schweißen. Darüber hinaus wird die Computersimulation genutzt, um die Festigkeit und Leistung von Schweißkonstruktionen und -verbindungen zu analysieren.

Diese werden für die Planung von Schweißprozessen, die Auswahl von Prozessparametern, die Diagnose von Schweißfehlern, die Kalkulation von Schweißkosten, die Echtzeitüberwachung, Schweiß-CAD, die Prüfung von Schweißern und vieles mehr verwendet.

Die Datenbanktechnologie wurde in alle Aspekte des Schweißens integriert, von Rohstoffen und Schweißprüfungen bis hin zu Schweißtechnik und Produktion. Einige Beispiele für Datenbanksysteme sind die Qualifizierung von Schweißverfahren, die Spezifikation von Schweißverfahren, die Verwaltung von Schweißerarchiven, Schweißmaterial, Materialzusammensetzung und -eigenschaften, Schweißbarkeit und Schweißen sowie die Verwaltung von CCT-Diagrammen und Standardberatungssystemen. Diese Datenbanksysteme bieten günstige Bedingungen für die Verwaltung verschiedener Daten und Informationen im Bereich des Schweißens.

Das Schweißexpertensystem konzentriert sich hauptsächlich auf die Prozessentwicklung, die Fehlervorhersage und -diagnose, die computergestützte Konstruktion usw. Bei den derzeitigen Schweiß-Expertensystemen sind die Prozessauswahl und -entwicklung die wichtigsten Anwendungsbereiche, und die Echtzeitsteuerung des Schweißprozesses ist eine wichtige Entwicklungsrichtung.

Dies dient der Echtzeitüberwachung der Produktdatenanalyse und der Schweißqualität.

Die computergestützte Konstruktion/Fertigung (CAD/CAM) wird auch zunehmend im Schweißprozess eingesetzt, vor allem beim NC-Schneiden, bei der Konstruktion von Schweißkonstruktionen und bei Schweißrobotern.