Um eine einwandfreie Schweißnaht zu erzielen, ist mehr als nur Geschicklichkeit erforderlich; es kommt darauf an, das Zusammenspiel von Spannung und Strom zu beherrschen. Diese beiden Parameter sind das Lebenselixier des Schweißens und bestimmen alles, von der Einbrandtiefe bis zur Stabilität des Lichtbogens. Ganz gleich, ob Sie die Einstellungen für ein neues Projekt feinabstimmen oder gängige Probleme wie Spritzer oder Durchbrennen beheben wollen, Sie müssen verstehen, wie Spannung und [...]

Um eine einwandfreie Schweißnaht zu erzielen, ist mehr als nur Geschicklichkeit erforderlich; es kommt darauf an, das Zusammenspiel von Spannung und Strom zu beherrschen. Diese beiden Parameter sind das Lebenselixier des Schweißens und bestimmen alles, von der Einbrandtiefe bis zur Stabilität des Lichtbogens. Ganz gleich, ob Sie die Einstellungen für ein neues Projekt feinabstimmen oder häufige Probleme wie Spritzer oder Durchbrennen beheben wollen, es ist wichtig zu verstehen, wie Spannung und Strom den Schweißprozess beeinflussen.

In diesem Artikel werden die Wissenschaft und die praktische Anwendung hinter diesen kritischen Faktoren erläutert und Sie werden durch die optimalen Anpassungen für Materialtyp, -dicke und Elektrodengröße geführt. Von der Wahl der richtigen Parameter zur Verbesserung der Schweißnahtqualität bis hin zur Lösung gängiger Probleme erhalten Sie umsetzbare Erkenntnisse zur Verbesserung Ihrer Schweißkenntnisse. Wenn Sie sich schon immer gefragt haben, wie Sie das perfekte Gleichgewicht für präzise, zuverlässige Schweißnähte finden, sind Sie hier genau richtig. Lesen Sie weiter, um die Techniken und bewährten Verfahren zu entdecken, die Ihren Ansatz beim Schweißen verändern werden.

Spannung und Stromstärke sind Schlüsselfaktoren beim Schweißen, die die Qualität, Tiefe und Stabilität der Schweißnaht beeinflussen. Diese Parameter sind miteinander verknüpft und müssen präzise gesteuert werden, um die besten Schweißergebnisse zu erzielen.

Die Spannung beim Schweißen ist die elektrische Kraft, die den Strom antreibt. Sie steuert hauptsächlich die Lichtbogenlänge, die sich auf die Schweißraupe auswirkt.

Die Stromstärke ist der elektrische Ladungsfluss, der die Wärmeintensität und das Eindringen der Schweißnaht bestimmt.

Die Kombination aus Spannung und Strom beeinflusst die Schweißqualität:

Spannung und Stromstärke bestimmen gemeinsam den Lichtbogen und die gesamte Schweißleistung:

Das Verständnis und die Kontrolle von Spannung und Strom ist entscheidend für die Erzeugung starker, fehlerfreier Schweißnähte und die Gewährleistung effizienter Schweißprozesse.

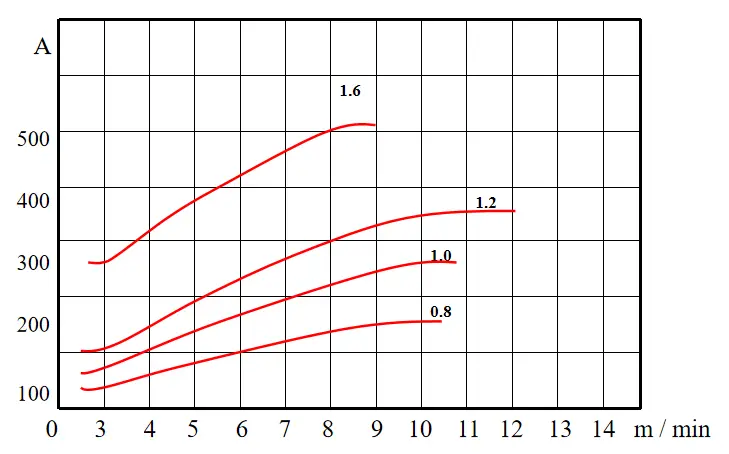

Die Auswahl eines geeigneten Schweißstroms ist bei der CO2 Schweißen und wird von verschiedenen Schweißparametern bestimmt, darunter Blechdicke, Schweißposition, Schweißgeschwindigkeit und Materialeigenschaften. Bei CO2 Bei Schweißmaschinen bedeutet die Anpassung des Stroms in der Tat eine Änderung der Drahtvorschubgeschwindigkeit, was die komplizierte Beziehung zwischen diesen beiden Parametern verdeutlicht.

Es ist von entscheidender Bedeutung, ein genaues Gleichgewicht zwischen Schweißstrom und Spannung aufrechtzuerhalten. Dieses Gleichgewicht stellt sicher, dass die Drahtvorschubgeschwindigkeit perfekt mit der Schmelzrate des Schweißdrahtes bei der eingestellten Spannung übereinstimmt, wodurch eine stabile Lichtbogenlänge aufrechterhalten wird. Diese Synchronisierung ist die Voraussetzung für qualitativ hochwertige Schweißnähte und eine optimale Effizienz des Prozesses.

Die Beziehung zwischen Schweißstrom und Drahtvorschubgeschwindigkeit:

Das Verständnis und die Optimierung dieses Verhältnisses ist entscheidend für die Erzielung einer hervorragenden Schweißqualität, die Minimierung von Fehlern und die Maximierung der Produktivität bei CO2-Schweißanwendungen in verschiedenen Branchen.

Die Schweißspannung, auch als Lichtbogenspannung bezeichnet, ist ein entscheidender Parameter, der die Energie für den Schweißprozess liefert. Sie beeinflusst direkt die Eigenschaften des Lichtbogens, die Wärmezufuhr und die Gesamtqualität der Schweißnaht. Die Beziehung zwischen Lichtbogenspannung und Schweißenergie ist proportional: Eine höhere Lichtbogenspannung führt zu einer größeren Schweißenergie, einem schnelleren Abschmelzen des Schweißdrahtes und einem höheren Schweißstrom.

Die effektive Lichtbogenspannung kann durch die folgende Gleichung ausgedrückt werden:

Lichtbogenspannung = Ausgangsspannung - Spannungsabfall

Wo:

Der Spannungsabfall ist in erster Linie auf den Widerstand in den Schweißkabeln, den Verbindungen und dem Lichtbogen selbst zurückzuführen. Wenn eine Schweißmaschine gemäß den Spezifikationen des Herstellers installiert ist, ist die wichtigste Quelle für den Spannungsabfall häufig die Verlängerung der Schweißkabel.

Für eine optimale Schweißleistung ist es wichtig, Spannungsabfälle auszugleichen, insbesondere bei der Verwendung längerer Schweißkabel. Die folgende Tabelle enthält Richtlinien für die Einstellung der Ausgangsspannung auf der Grundlage von Kabellängenverlängerungen:

| Schweissstrom Kabellänge | 100A | 200A | 300A | 400A | 500A |

| 10m | Ungefähr 1 V | Ungefähr 1,5 V | Ungefähr 1 V | Ungefähr 1,5 V | Ungefähr 2 V |

| 15m | Ungefähr 1 V | Ungefähr 2,5 V | Ungefähr 2 V | Ungefähr 2,5 V | Ungefähr 3 V |

| 20m | Ungefähr 1,5 V | Ungefähr 3 V | Ungefähr 2,5 V | Ungefähr 3 V | Ungefähr 4 V |

| 25m | Ungefähr 2 V | Ungefähr 4 V | Ungefähr 3 V | Ungefähr 4 V | Ungefähr 5 V |

Hinweis: Diese Werte sind allgemeine Richtlinien. Die tatsächliche Spannungsanpassung kann aufgrund von Faktoren wie Kabelquerschnitt, Material und spezifischen Anforderungen der Schweißanwendung variieren.

Bei der Einstellung der Schweißspannung ist es wichtig, deren Auswirkungen zu berücksichtigen:

Die richtige Auswahl und Kompensation der Spannung ist für die Erzielung qualitativ hochwertiger Schweißnähte und die Aufrechterhaltung der Prozesseffizienz bei verschiedenen Schweißanwendungen unerlässlich.

Wählen Sie den Schweißstrom auf der Grundlage der spezifischen Schweißbedingungen und der Werkstückdicke. Berechnen Sie die geeignete Schweißspannung anhand der folgenden empirischen Formeln:

Diese Formeln bieten einen Ausgangspunkt für die Auswahl der Spannung, die je nach Faktoren wie Materialzusammensetzung, Verbindungskonfiguration und gewünschten Schweißeigenschaften eine Feinabstimmung erfordern kann.

Beispiel 1: Für einen gewählten Schweißstrom von 200A (< 300A):

Schweißspannung = (0,05 × 200 + 14 ± 2) Volt

= (10 + 14 ± 2) Volt

= 24 ± 2 Volt

Empfohlener Spannungsbereich: 22 - 26 Volt

Beispiel 2: Für einen gewählten Schweißstrom von 400A (≥ 300A):

Schweißspannung = (0,05 × 400 + 14 ± 3) Volt

= (20 + 14 ± 3) Volt

= 34 ± 3 Volt

Empfohlener Spannungsbereich: 31 - 37 Volt

Hinweis: Konsultieren Sie stets die Richtlinien des Schweißgeräteherstellers und führen Sie Testschweißungen durch, um die Spannungseinstellungen für bestimmte Anwendungen zu optimieren. Faktoren wie die Schutzgaszusammensetzung, die Drahtvorschubgeschwindigkeit und die Verfahrgeschwindigkeit können die optimale Spannungsauswahl beeinflussen.

Die Schweißspannung liefert die für das Schmelzen des Schweißdrahtes erforderliche Energie. Höhere Spannungen führen zu einer schnelleren Schmelzgeschwindigkeit des Drahtes. Der Schweißstrom hingegen ist im Wesentlichen das Ergebnis des Gleichgewichts zwischen Drahtvorschubgeschwindigkeit und Schmelzgeschwindigkeit. Wie sollte man also den richtigen Schweißstrom wählen?

1) Der geeignete Schweißstromwert wird anhand von Faktoren wie der Art der Schweißdraht, Blechdicke und Stabdurchmesser.

Der Strom ist proportional zur Blechdicke und zum Drahtdurchmesser. Der Strom (I) kann nach der Formel I=(35-55)d berechnet werden, wobei "d" der Drahtdurchmesser ist. Wenn der Drahtdurchmesser beispielsweise 4 mm beträgt, wird der Schweißstromwert zwischen 140 und 220 A gewählt.

2) Der Schweißstrom wird in Abhängigkeit von der Schweißposition gewählt:

140A für Überkopfschweißnähte; zwischen 140-160A für vertikale und horizontale Stumpfschweißen; über 180A für das flache Stumpfschweißen. Für das Schweißen in allen Positionen (einschließlich Flach-, Horizontal-, Vertikal- und Überkopfschweißen) sollte der gewählte Schweißstrom universell sein, wobei normalerweise der Wert des vertikalen Schweißstroms genommen wird. Beim Schweißen eines horizontal befestigten Rohrs für die Stumpfnaht wird der Schweißstrom für alle Positionen verwendet, wobei im Allgemeinen der Wert des vertikalen Stumpfschweißstroms genommen wird.

3) Der Stromwert wird entsprechend den Schweißlagen gewählt:

Für die Wurzellage wird im Allgemeinen ein kleinerer Stromwert verwendet, für die Fülllage ein größerer, und der Stromwert für die Decklage ist relativ gering. Zum Beispiel wird beim Flachstumpfschweißen in der Regel ein mehrlagiges, mehrlagiges Schweißverfahren angewendet.

Die Wurzellage wird mit einem Strom von 150 A geschweißt, während für die Fülllage ein Stromwert zwischen 180 und 200 A verwendet werden kann. Für die Deckschicht wird ein um 10-15A reduzierter Stromwert verwendet, um ein ästhetisch ansprechendes Ergebnis zu gewährleisten und zu vermeiden Schweißfehler wie z.B. Unterschnitt.

4) Auswahl des Schweißstroms auf der Grundlage der Art des Schweißens Stab und die Methode der Manipulation:

1. Gemäß der Art des Schweißdrahtes: Sauer > Alkalisch > Edelstahl. Saure Elektroden verbrauchen den höchsten Stromwert. Bei einem Elektrodendurchmesser von 4 mm kann die Schweißnaht beim flachen Stumpfschweißen einen Strom von 180 A aufnehmen.

Bei gleichem Elektrodendurchmesser mit einer alkalischen Elektrode muss der Schweißstrom jedoch 20A weniger betragen, d.h. ein Schweißstrom von 160A. Wenn mit A137 geschweißt wird Elektrode aus rostfreiem StahlDie Stromstärke sollte 20% weniger betragen, etwa 140A. Andernfalls kann sich der Schweißdraht rot färben und die Flussmittelschicht auf halber Strecke abblättern. Schweißverfahren.

2. Die Auswahl basiert auf der Manipulationsmethode: Kleine Stromwerte werden im Allgemeinen für das Schlepplichtbogenverfahren verwendet, während etwas höhere Stromwerte für das Hublichtbogenverfahren verwendet werden. Beim vertikalen Stumpfschweißen oder vertikalen Winkelausführung Mit einer alkalischen Ф4-Elektrode kann ein Schlepplichtbogenverfahren mit 120A verwendet werden, während das Hublichtbogenverfahren 135A verwenden kann.

5) Auswahl des Schweißstroms auf der Grundlage der Produktionserfahrung:

Schauen Sie sich die Spritzer an, der Schweißstrom bestimmt in etwa die Lichtbogenkraft, mehr Spritzer bedeuten mehr Lichtbogenkraft; weniger Schweißstrom bedeutet weniger Lichtbogenkraft, wodurch es schwer ist, zwischen Schlacke und geschmolzenem Metall zu unterscheiden.

Achten Sie auf die Schweißnahtbildung: ein höherer Schweißstrom führt wahrscheinlich zu Unterschneidungen mit geringerer Verstärkung; ein niedrigerer Schweißstrom führt zu einer schmalen, aber hohen Schweißnaht. Beobachten Sie den Schmelzzustand der Elektrode: ein höherer Schweißstrom lässt die Elektrode schneller schmelzen und färbt sie rot; ein niedrigerer Schweißstrom kann zum Festkleben führen.

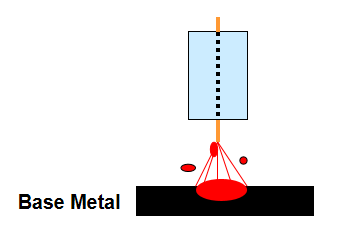

Wenn die Spannung zu hoch ist:

Mit zunehmender Lichtbogenlänge werden die Spritzerpartikel größer, Porosität ist wahrscheinlicher, die Schweißraupe wird breiter, während die Eindringtiefe und die Verstärkung abnehmen.

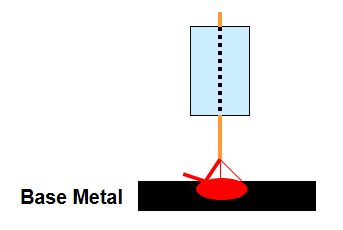

Wenn die Spannung zu niedrig ist:

Der Schweißdraht taucht in den Grundwerkstoff ein, die Spritzerbildung nimmt zu, die Schweißraupe verengt sich, während die Einbrandtiefe und die Verstärkung zunehmen.

Die Dicke und Art des Grundmaterials spielen eine entscheidende Rolle bei der Bestimmung der geeigneten Schweißparameter, einschließlich der Spannungs- und Stromeinstellungen.

Beim Schweißen dünner Materialien sind niedrigere Spannungs- und Stromeinstellungen erforderlich, um ein Durchbrennen zu verhindern und eine übermäßige Wärmezufuhr zu minimieren. Bei dickeren Materialien sind höhere Einstellungen erforderlich, um eine ausreichende Durchdringung und Verschmelzung zu gewährleisten. Die erhöhte Wärmezufuhr trägt zu einer festen Schweißverbindung bei, da die Schweißnaht tief in das Material eindringen kann.

Stahl erfordert im Allgemeinen moderate Spannungs- und Stromeinstellungen. Beim Schweißen von Baustahl beispielsweise werden je nach Dicke 17-19 Volt und 200-250 Ampere benötigt. Aluminium benötigt aufgrund seiner hohen Wärmeleitfähigkeit eine höhere Spannung, um die Wärme richtig zu verteilen. Bei rostfreiem Stahl sollten niedrigere Stromstärken verwendet werden, um eine Überhitzung zu vermeiden und die korrosionsbeständigen Eigenschaften zu erhalten.

Die Wahl des Elektrodentyps und der Elektrodengröße wirkt sich direkt auf die Schweißparameter und die Gesamtqualität der Schweißung aus.

Massivdrähte, die häufig beim Gas-Metall-Lichtbogenschweißen (GMAW) verwendet werden, benötigen spezifische Spannungs- und Stromeinstellungen für einen gleichmäßigen Metalltransfer und stabile Lichtbogeneigenschaften. Fülldrähte enthalten Flussmittel, die den Lichtbogen stabilisieren und die Schweißnaht verbessern, und erfordern andere Einstellungen als Massivdrähte.

Kleinere Elektroden eignen sich für dünne Materialien und präzise Schweißnähte und benötigen geringere Stromeinstellungen, um eine übermäßige Wärmezufuhr zu vermeiden. Größere Elektroden sind ideal für dicke Materialien und ermöglichen höhere Stromeinstellungen für tieferes Eindringen und schnellere Abscheidungsraten.

Die Drahtvorschubgeschwindigkeit ist bei Verfahren wie dem MSG-Schweißen von entscheidender Bedeutung, da sie sich direkt auf den Schweißstrom auswirkt. Eine höhere Drahtvorschubgeschwindigkeit erhöht den Strom, was zu einem höheren Wärmeeintrag und schnelleren Abschmelzraten führt.

Das Gleichgewicht zwischen der Drahtvorschubgeschwindigkeit und der richtigen Spannung ist entscheidend für die Aufrechterhaltung eines stabilen Lichtbogens und das Erreichen der gewünschten Schweißraupe. Ein falsches Gleichgewicht kann zu Fehlern wie Spritzern oder schlechtem Einbrand führen.

Die Befolgung etablierter Richtlinien und Herstellerempfehlungen gewährleistet optimale Schweißleistung und Qualität.

Die WPS-Dokumente enthalten standardisierte Schweißparameter wie Spannung, Stromstärke, Fahrgeschwindigkeit und Schutzgasanforderungen, die auf bestimmte Materialien und Dicken zugeschnitten sind. Die Einhaltung der WPS gewährleistet gleichbleibende Schweißprozesse, was zu qualitativ hochwertigen Schweißnähten und zur Minimierung von Fehlern führt.

Die Hersteller bieten spezifische Richtlinien für die Einstellung von Spannung, Stromstärke und anderen Parametern auf der Grundlage der verwendeten Geräte und Materialien. Die Einhaltung dieser Empfehlungen trägt dazu bei, die besten Ergebnisse zu erzielen und die Lebensdauer des Geräts zu verlängern. Sie enthalten auch Informationen zur Kompatibilität der verschiedenen Elektroden und Drähte, um eine optimale Leistung zu gewährleisten und falsche Komponenten zu vermeiden.

Unter Berücksichtigung der Materialstärke, des Typs und der Elektrodenspezifikationen sowie der Einhaltung der WPS- und Herstellerrichtlinien können Schweißer die Spannungs- und Stromeinstellungen effektiv anpassen, um qualitativ hochwertige und gleichmäßige Schweißnähte zu erzielen.

Durchbrennen liegt vor, wenn das Grundmaterial durch zu große Hitze vollständig schmilzt und Löcher in der Schweißnaht entstehen.

Spritzer sind geschmolzene Metalltröpfchen, die im Schweißbereich verstreut werden und zu Defekten und Reinigungsproblemen führen.

Unter Porosität versteht man die Bildung kleiner Gastaschen oder Hohlräume in der Schweißnaht, die die strukturelle Integrität der Schweißnaht schwächen.

Drahtanhaftungen entstehen, wenn der Elektrodendraht am Grundwerkstoff haftet und den Schweißprozess unterbricht.

Durch die systematische Behebung dieser häufigen Probleme und die präzise Einstellung von Spannung, Stromstärke und anderen Parametern können Schweißer konsistente, hochwertige Ergebnisse erzielen und gleichzeitig Fehler minimieren.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Um die Spannung und den Strom beim MIG-Schweißen einzustellen, regeln Sie in erster Linie die Drahtvorschubgeschwindigkeit (WFS), um den Strom einzustellen, und stellen die Spannung manuell an der Schweißmaschine ein. Durch Erhöhen der WFS wird die Stromstärke erhöht, was sich auf die Eindringtiefe und die Menge des aufgetragenen Metalls auswirkt. Die Spannungseinstellung steuert die Lichtbogenlänge und die Wulstbreite; eine höhere Spannung führt zu einer breiteren, flacheren Wulst, während eine niedrigere Spannung eine schmalere, klumpigere Wulst erzeugt. Verwenden Sie Formeln wie (U=(0,05I+14)±2V), um die geeignete Spannung auf der Grundlage des Stroms abzuschätzen, und nehmen Sie während des Schweißens Feineinstellungen auf der Grundlage visueller und auditiver Hinweise vor, um eine optimale Schweißqualität zu erzielen.

Spannung und Stromstärke beeinflussen die Schweißnaht bei Schweißverfahren erheblich. Der Schweißstrom wirkt sich in erster Linie auf die Einbrandtiefe und die Verstärkung der Schweißnaht aus; ein höherer Strom erhöht die Einbrandtiefe und die Dicke der Schweißnaht, kann aber zu Durchbrand führen, während ein niedrigerer Strom zu mangelnder Verschmelzung oder Porosität führen kann. Die Spannung steuert die Lichtbogenlänge und die Raupenbreite, wobei eine höhere Spannung eine breitere, flachere Raupe und eine niedrigere Spannung eine schmalere, dickere Raupe erzeugt. Falsche Einstellungen können die Schweißqualität beeinträchtigen und Defekte wie Spritzer, Porosität oder Drahtverkleben verursachen. Eine ausgewogene Einstellung dieser Parameter gewährleistet optimale Schweißqualität und Nahtintegrität.

Materialdicke und -typ beeinflussen die Einstellungen für Schweißspannung und -strom erheblich. Dickere Materialien erfordern in der Regel eine höhere Stromstärke, um ein angemessenes Eindringen zu gewährleisten, wobei als grober Richtwert 1 Ampere pro 0,001 Zoll Dicke empfohlen wird. Für das Schweißen von 1/4-Zoll-Stahl sind beispielsweise etwa 250 Ampere erforderlich. Umgekehrt benötigen dünnere Materialien eine geringere Stromstärke, um ein Durchbrennen zu verhindern.

Auch der Materialtyp spielt aufgrund der unterschiedlichen Wärmeleitfähigkeit und Schmelzpunkte eine entscheidende Rolle. Aluminium mit seiner hohen Wärmeleitfähigkeit erfordert oft eine geringere Stromstärke als Stahl, um eine übermäßige Wärmezufuhr zu vermeiden. Für 1/8-Zoll-Aluminium werden beispielsweise 120-140 Ampere benötigt, während die gleiche Dicke von Stahl eine höhere Stromstärke erfordern würde. Darüber hinaus müssen die Spannungseinstellungen entsprechend angepasst werden; dickere Materialien benötigen in der Regel eine höhere Spannung, um die Stabilität des Lichtbogens zu erhalten und eine ordnungsgemäße Durchdringung zu erreichen, während für Materialien wie Edelstahl, die eine präzise Steuerung erfordern, möglicherweise niedrigere Spannungseinstellungen erforderlich sind.

Wenn Schweißer diese Faktoren verstehen und die Schweißverfahrensspezifikationen (WPS) zu Rate ziehen, können sie ihre Spannungs- und Stromeinstellungen optimieren, um eine bessere Schweißqualität und -festigkeit zu erzielen.

Die Beziehung zwischen der Drahtvorschubgeschwindigkeit (WFS) und dem Schweißstrom beim Metall-Lichtbogenschweißen (GMAW) ist direkt und entscheidend für die Aufrechterhaltung eines stabilen Schweißprozesses. Beim MSG, insbesondere bei Stromquellen mit konstanter Spannung, wird durch die Einstellung der Drahtvorschubgeschwindigkeit automatisch der Schweißstrom angepasst. Eine Erhöhung der Drahtvorschubgeschwindigkeit erhöht den Schweißstrom, während eine Verringerung der Drahtvorschubgeschwindigkeit den Schweißstrom verringert. Dies liegt daran, dass die Schweißmaschine den erforderlichen Strom liefert, um den Draht mit der Vorschubgeschwindigkeit zu schmelzen. Diese Beziehung wirkt sich auf die Art der Metallübertragung, den Einbrand und das Raupenprofil aus. Höhere Drahtvorschubgeschwindigkeiten führen zu höheren Schweißströmen, was einen tieferen Einbrand zur Folge hat und je nach Stromstärke und Material möglicherweise zu einem Wechsel der Übertragungsart von kugelförmig zu spritzend führt. Ein Gleichgewicht zwischen Drahtvorschubgeschwindigkeit und Abbrandgeschwindigkeit ist wichtig, um Probleme wie das Zurückschmelzen des Drahtes zur Stromdüse oder ein zu schnelles Einfließen in das Schweißbad zu vermeiden.

Um die optimalen Spannungs- und Stromeinstellungen für Ihr Schweißprojekt zu ermitteln, konsultieren Sie zunächst die Schweißverfahrensspezifikationen (WPS) für die empfohlenen Bereiche auf der Grundlage Ihres Materials und der Verbindungskonfiguration. Berücksichtigen Sie die Materialstärke und -art, da dickere Materialien im Allgemeinen höhere Ströme erfordern. Wählen Sie den richtigen Elektrodentyp und die richtige Größe, da sie bestimmte Betriebsbereiche für Strom und Spannung haben. Stellen Sie beim Metall-Lichtbogenschweißen (GMAW) die Drahtvorschubgeschwindigkeit (WFS) ein, um den Schweißstrom zu steuern und sicherzustellen, dass er mit der Spannung im Gleichgewicht ist, um die Stabilität des Lichtbogens zu erhalten. Führen Sie Testschweißungen an Ausschussmaterial durch, um die Einstellungen zu bewerten und fein abzustimmen, und überwachen Sie die Schweißbedingungen kontinuierlich. Verwenden Sie Messgeräte, um die Einstellungen zu überprüfen und die optimalen Parameter zu dokumentieren, damit sie bei künftigen Schweißaufgaben konsistent sind.

Falsche Spannungs- und Stromeinstellungen beim Schweißen können die Schweißqualität und Sicherheit erheblich beeinträchtigen. Ist die Spannung zu hoch, kann die Schweißnaht zu breit und flach sein und nicht ausreichend eindringen, was zu schwachen Verbindungen führt. Umgekehrt führt eine zu niedrige Spannung zu flachen, schmalen Schweißnähten mit schlechter Verschmelzung. Falsche Stromeinstellungen können Probleme wie Durchbrennen, übermäßige Spritzer und schlechte Lichtbogenstabilität verursachen. Diese Defekte beeinträchtigen die strukturelle Integrität der Schweißnaht und können zu Ausfällen führen. Darüber hinaus erhöhen falsche Einstellungen das Risiko eines elektrischen Schlags und die Gefahr für die Ausrüstung. Die richtige Einstellung von Spannung und Stromstärke ist entscheidend für die Herstellung starker, fehlerfreier Schweißnähte und die Aufrechterhaltung einer sicheren Arbeitsumgebung.