Haben Sie sich jemals gefragt, warum Hydraulikzylinder in Maschinen so wichtig sind? Dieser Artikel befasst sich mit ihrer wichtigen Rolle, häufigen Problemen und Tipps zur Fehlerbehebung. Erfahren Sie, wie Sie einen reibungslosen Betrieb Ihrer Maschinen gewährleisten und kostspielige Ausfallzeiten vermeiden können. Tauchen Sie ein, um die Grundlagen von Hydraulikzylindern zu verstehen!

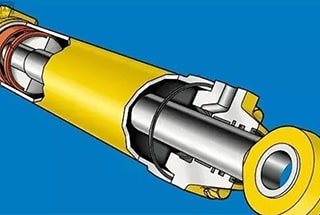

Hydraulikzylinder sind hochentwickelte Aktuatoren, die hydraulische Energie nutzen, um eine mechanische Kraft zu erzeugen, die in der Regel eine lineare Hin- und Herbewegung oder eine kontrollierte Rotationsbewegung bewirkt. Diese Geräte dienen als Muskel der Hydrauliksysteme, indem sie den Flüssigkeitsdruck in eine starke, präzise lineare Kraft umwandeln.

Zu den wichtigsten Merkmalen von Hydraulikzylindern gehören:

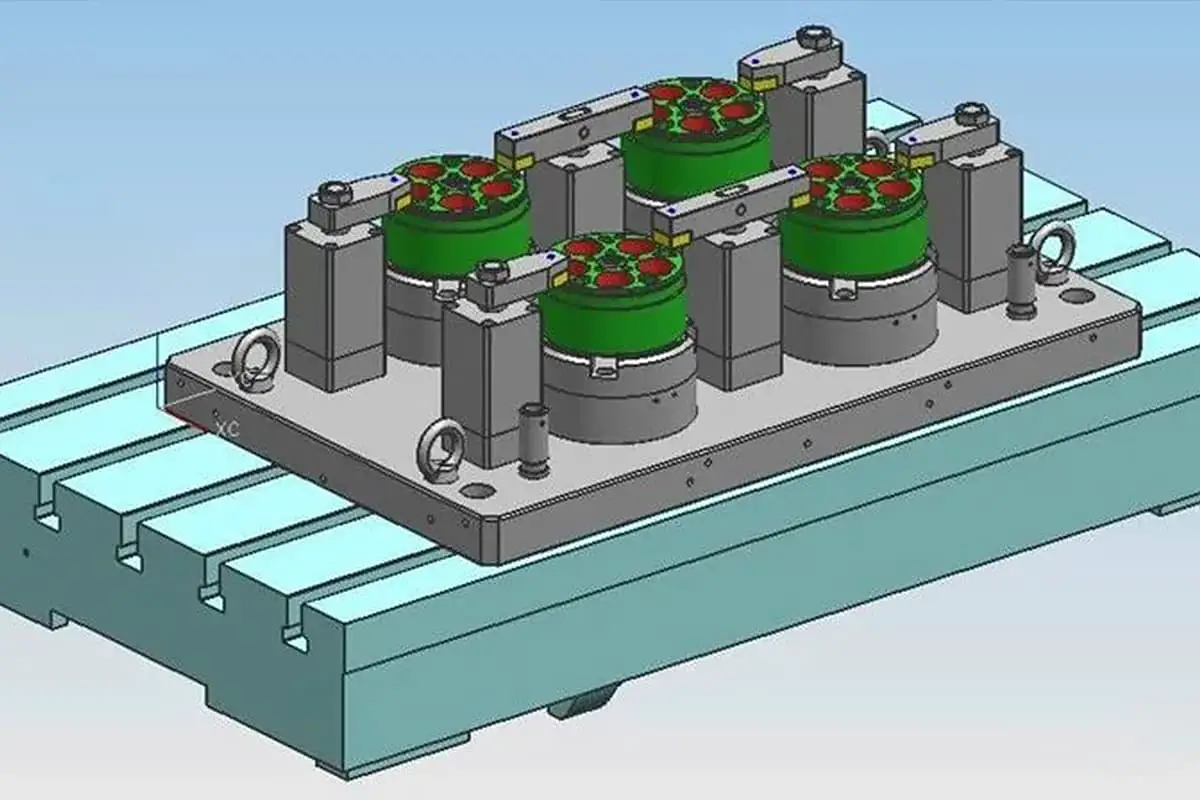

Da sie in der Industriehydraulik allgegenwärtig sind, sind Hydraulikzylinder integrale Komponenten in verschiedenen Maschinen, einschließlich Baumaschinen, Fertigungssystemen und Luft- und Raumfahrtanwendungen.

Doch wie alle mechanischen Systeme unterliegen auch Hydraulikzylinder dem Verschleiß und möglichen Ausfällen. Häufige Probleme sind:

Um eine optimale Leistung aufrechtzuerhalten und kostspielige Ausfallzeiten zu vermeiden, sind regelmäßige diagnostische Überprüfungen und vorbeugende Wartung von entscheidender Bedeutung. Dieser proaktive Ansatz gewährleistet eine frühzeitige Erkennung potenzieller Probleme und maximiert die Lebensdauer des Zylinders und die Zuverlässigkeit des Systems.

Das Verständnis der Prinzipien, Anwendungen und Wartungsanforderungen von Hydraulikzylindern ist für Ingenieure und Techniker, die in verschiedenen Branchen mit hydraulischen Systemen arbeiten, unerlässlich.

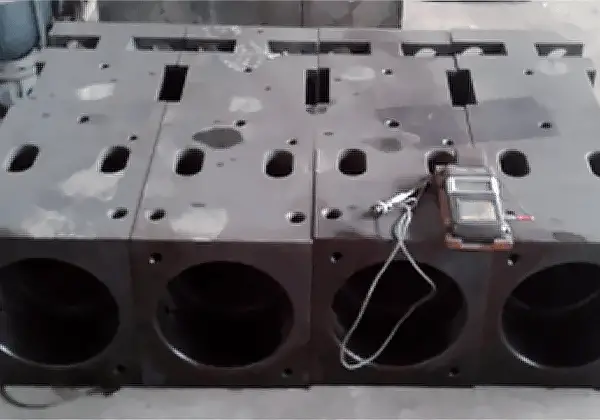

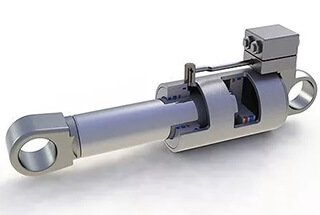

Zu den Hauptkomponenten, die zu Ausfällen von Hydraulikzylindern beitragen, gehören der Ölzylinder, die Kolbenstange, der Zylinderblock, die Führungshülse, der Kolben und die Zylinderstangendichtung. Diese Komponenten können in vier Kategorien eingeteilt werden:

I. Verschleißerscheinungen an den Passflächen von Kolben und Kolbenstange II. Verschleiß an den Kontaktflächen von Kolbenstange und Führungshülse III. Gebrochene Kolbendichtungen IV. Schäden an anderen Dichtungen usw.

In der Hydraulikbranche ist allgemein bekannt, dass ein fehlerhafter Betrieb des Hydraulikzylinders einer der häufigsten Fehlerzustände ist. Um dieses Problem zu diagnostizieren und zu beheben, müssen die Bediener die Grundursache des Fehlers ermitteln.

Prüfen Sie während des Betriebs des Hydraulikzylinders, ob Drucköl in ihn eintritt. Wenn kein Drucköl in den Zylinder eintritt, sind die Ursachen und Lösungen wie folgt:

Wenn Öl in den Zylinder gelangt, prüfen Sie, ob der Öldruck ausreichend ist. Wenn das System nicht richtig funktioniert, liegt das wahrscheinlich an einem Problem mit der Pumpe oder dem Überdruckventil. Prüfen und beheben Sie alle Probleme mit der Pumpe oder dem Überdruckventil rechtzeitig.

Bei starker innerer Leckage, Lockerung des Kolbens und der Kolbenstange und schwerer Beschädigung der Dichtungen sind Kolben und Kolbenstange festzuziehen und die Dichtungen unverzüglich zu ersetzen.

Wenn das Druckregelventil defekt ist, stellen Sie den Druck ein, bis der gewünschte Wert erreicht ist. Berechnen Sie gegebenenfalls den Arbeitsdruck neu und tauschen Sie das Druckregulierungselement gegen eines aus, das auf den gewünschten Wert eingestellt werden kann.

Wenn der Dichtungsring am Kolben fehlt oder stark beschädigt ist oder eine tiefe Nut in der Zylinderbohrung vorhanden ist und die Mutter, die den Kolben auf der Kolbenstange fixiert, sich löst, führt dies zu starker Kavitation im Einlasshohlraum des Hydraulikzylinders, was zu einer anormalen Bewegung der Komponenten führt. Tauschen Sie in diesem Fall den Dichtungsring am Kolben aus und ergreifen Sie andere notwendige Reparaturmaßnahmen.

Wenn Öl in den Zylinder fließt und der Druck den Anforderungen entspricht, die Last aber zu groß ist, so dass der Hydraulikzylinder sich nicht bewegen kann, sollten mehrere Faktoren untersucht werden: