Haben Sie sich schon einmal Gedanken über die Kunst des Schweißens und die verschiedenen Positionen gemacht? In diesem faszinierenden Blogbeitrag befassen wir uns mit den Feinheiten der Schweißpositionen, von flach bis über Kopf, und erkunden ihre einzigartigen Herausforderungen und Techniken. Unser fachkundiger Autor mit langjähriger Erfahrung im Maschinenbau führt Sie durch die Welt des 1G-, 2G-, 3G-, 4G-, 5G- und 6G-Schweißens und vermittelt Ihnen wertvolle Einblicke und praktisches Wissen. Machen Sie sich bereit, Ihr Verständnis für diese wichtige Fähigkeit im Bereich des Maschinenbaus zu erweitern!

Die Schweißposition bezieht sich auf die relative Positionierung des Werkstücks zur Schweißausrüstung während des Schweißvorgangs. Es gibt vier grundlegende Arten von Schweißpositionen: flach, horizontal, vertikal und über Kopf. Jede Schweißposition hat ihre spezifischen betrieblichen Anforderungen und Vorsichtsmaßnahmen.

Flache Position: Dies ist die häufigste Schweißposition, die für die meisten Schweißsituationen geeignet ist. Das Schweißen in dieser Position wird als Flachschweißen bezeichnet.

Horizontale Position: Diese Position wird in der Regel verwendet, wenn die Schweißnaht von der Seite beobachtet oder gehandhabt werden muss. Beim horizontalen Schweißen ist die Wahl des Elektrodenwinkels und der Stromstärke besonders wichtig, um die Qualität der Schweißnaht zu gewährleisten.

Vertikale Position: Beim vertikalen Schweißen wird das Werkstück zum Schweißen in eine aufrechte Position gebracht. Diese Position eignet sich für das Schweißen von langen, geradlinigen Materialien wie Rohren. Beim vertikalen Schweißen sind die Auswahl der Elektrode und die Einstellung der Schweißparameter entscheidend für die Qualität der Schweißung.

Überkopfposition: Überkopfschweißen ist eine Position, in der von unten geschweißt wird, was eine Herausforderung darstellt, da der Bediener die Schweißnaht von oben ausrichten muss. Beim Überkopfschweißen sollte der Schweißstrom 10% - 15% geringer sein als beim Flachschweißen, und es sollte mit einem kurzen Lichtbogen gearbeitet werden.

Bei der Wahl der Schweißposition müssen Faktoren wie die Dicke der Schweißnaht, die Anzahl der Schweißlagen und die Art der Verbindung berücksichtigt werden. Beim Schweißen von Hochleistungstransistoren muss beispielsweise besonders darauf geachtet werden, dass die Leiterbahn richtig eingesetzt wird, und die Schweißzeit sollte zur besseren Wärmeableitung möglichst kurz sein.

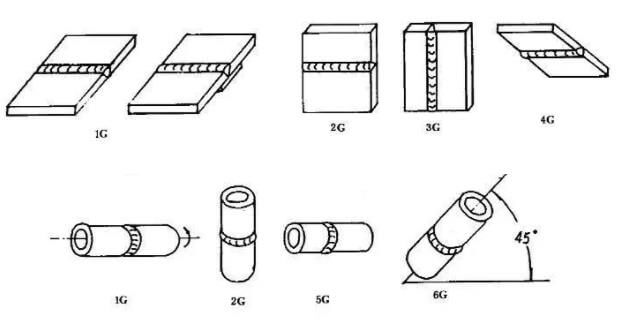

Die Positionen der Rillenschweißnähte werden als 1G, 2G, 3G, 4G, 5G und 6G klassifiziert, die jeweils FlachschweißenHorizontales Schweißen, vertikales Schweißen, Überkopfschweißen, horizontales Festschweißen von Rohrleitungen und 45° geneigtes Festschweißen von Rohrleitungen.

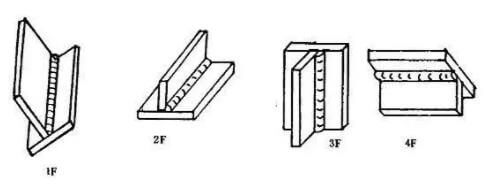

Platte Kehlnähte werden als 1F, 2F, 3F und 4F klassifiziert, was für Schiffsschweißen, horizontales Schweißen, vertikales Schweißen bzw. Überkopfschweißen steht.

Rohrboden oder Rohr Kehlnähte werden als 1F, 2F, 2FR, 4F und 5F klassifiziert und stehen für das 45-Grad-Drehschweißen, das Querschweißen (mit vertikaler Rohrachse), das horizontale Drehschweißen der Rohrachse bzw. das horizontale feste Überkopfschweißen der Rohrachse.

1G ist Flachschweißen

1G Schweißeigenschaften:

Das Schmelzschweißen von Metall beruht in erster Linie auf seinem eigenen Gewicht, um in das Schmelzbad zu fließen.

Die Form und die Zusammensetzung des Schmelzbades sind einfach zu halten und zu kontrollieren.

Beim Schweißen von Metall mit der gleichen Blechdicke ist der erforderliche Schweißstrom beim Flachschweißen höher als bei anderen Schweißpositionen, was zu einer höheren Produktionseffizienz führt.

Allerdings neigen Schlacke und Schmelzbad dazu, sich zu vermischen, insbesondere beim Schweißen von flachen Kehlnähten, so dass die Schlacke leicht vorrückt und Schlackeneinschlüsse bildet.

Bei sauren Elektroden kann es schwierig sein, zwischen Schlacke und Schmelzbad zu unterscheiden, während alkalische Elektroden für Klarheit sorgen.

Falsch Schweißparameter und Techniken können zu Defekten wie Wulstbildung, Unterschnitt und Schweißverformung führen.

Wenn beim einseitigen Schweißen die Rückseite frei geformt ist, kann die erste Schweißnaht Probleme wie ungleichmäßigen Einbrand oder schlechte Rückseitenbildung aufweisen.

Die wichtigsten Punkte des 1G-Schweißens:

Je nach Dicke der Platte, a Schweißdraht mit einem größeren Durchmesser und einem höheren Schweißstrom gewählt werden.

Beim Schweißen sollten die Elektrode und das Schweißgut einen Winkel von 60-80° bilden, und die Trennung von Schlacke und flüssigem Metall sollte kontrolliert werden, um Schlackenführung zu vermeiden.

Bei Blechdicken ≤6 mm sollte für die Stumpfschweißung in der Regel eine Typ-I-Nut und eine Elektrode mit 3,2-4 mm Durchmesser und kurzem Lichtbogen verwendet werden. Schweißtechnik für die vordere Schweißnaht verwendet werden, wobei die Eindringtiefe 2/3 der Blechdicke betragen sollte.

Vor der Rückversiegelung darf die Wurzel nicht gereinigt werden, außer bei wichtigen Strukturen, aber die Schlacke sollte gereinigt werden, und der Strom kann höher sein.

Wenn es beim Stumpfschweißen zu Verwechslungen zwischen Schlacke und Schmelzbad kommt, verlängern Sie den Lichtbogen, kippen Sie die Elektrode nach vorne und schieben Sie die Schlacke hinter das Schmelzbad, um Schlackeneinschlüsse zu vermeiden.

Bei horizontalen und geneigten Schweißungen sollte bergauf geschweißt werden, um Schlackeneinschlüsse zu vermeiden und zu verhindern, dass sich das Schmelzbad nach vorne bewegt.

Beim Mehrlagenschweißen ist die Anzahl der Schweißgänge und die Schweißreihenfolge zu beachten, wobei jede Lage nicht mehr als 4-5 mm betragen sollte.

Für T-Verbindungen, Hohlkehlen und flache Überlappungswinkel SchweißnähteWenn die Dicke der beiden Platten unterschiedlich ist, sollte der Elektrodenwinkel so eingestellt werden, dass der Lichtbogen auf eine Seite der dickeren Platte gerichtet wird, um eine gleichmäßige Erwärmung der beiden Platten zu gewährleisten.

Richtige Auswahl der Bandtransportmethode

(1) Für Schweißdicke kleiner oder gleich 6 mm ist, wird das I-Nut-Stumpfschweißen verwendet.

Beim beidseitigen Schweißen sollte die vordere Schweißnaht mit linearem Bandtransport und etwas langsamerem Tempo erfolgen.

Die Gegenschweißung sollte ebenfalls mit linearem Bandtransport, mit etwas größerem Schweißstrom und schnellerer Geschwindigkeit erfolgen.

(2) Für Blechdicken kleiner oder gleich 6 mm kann Mehrlagenschweißen oder Mehrlagen-Mehrlagenschweißen verwendet werden, wenn andere Rillenformen verwendet werden.

Für die erste Lage des Gegenzugschweißens sollte eine Niederstromelektrode, ein niedriger Standardstrom und eine lineare oder gezackte Elektrode verwendet werden.

Beim Schweißen der Zusatzschicht können Elektroden mit größerem Durchmesser und Kurzlichtbogenschweißen mit höherem Schweißstrom gewählt werden.

(3) Für T-Stoß flach Kehlnahtschweißen bei einer Schenkelgröße von weniger als 6 mm kann eine einlagige Schweißung gewählt werden, und es können lineare, schräge Ring- oder Sägezahntransportmethoden verwendet werden.

Bei größeren Schenkeln sollte das Mehrlagenschweißen oder das Mehrlagenschweißen mit mehreren Lagen angewendet werden.

Für die Hinterschweißung wird das lineare Bandtransportverfahren eingesetzt, für die Füllschicht kann ein schräger Sägezahn- oder ein schräger Ringbandtransport gewählt werden.

(4) Beim Mehrlagen- und Mehrlagenschweißen sollte generell das lineare Bandschweißverfahren angewendet werden.

2G ist horizontales Schweißen

2G Schweißeigenschaften:

Das geschmolzene Metall kann aufgrund seines Eigengewichts leicht in die Rille fallen, was zu Hinterschneidungsfehlern auf der Oberseite und Tropfenschweißwülsten oder unvollständigen Einbrandfehlern auf der Unterseite führt.

Die Trennung von geschmolzenem Metall und Schlacke ist relativ einfach, ähnlich wie beim vertikalen Schweißen.

Die wichtigsten Punkte des 2G-Schweißens:

Die V- oder K-Nut wird im Allgemeinen für das horizontale Stumpfschweißen verwendet, und bei Stumpfnähten mit einer Blechdicke von 3 bis 4 mm können beide Seiten mit der I-Nut geschweißt werden.

Es sollte eine Elektrode mit kleinem Durchmesser gewählt werden und der Schweißstrom sollte kleiner sein als beim Flachschweißen. Mit einem kurzen Lichtbogen lässt sich der Fluss des geschmolzenen Metalls besser kontrollieren.

Für das Schweißen dicker Bleche sollten zusätzlich zu den Gegenschweißungen Mehrlagen- und Mehrlagenschweißungen durchgeführt werden.

Beim Mehrlagen- und Mehrlagenschweißen ist besonders darauf zu achten, dass der Überlappungsabstand zwischen den Schweißgängen eingehalten wird. Jede Überlappungsschweißung sollte bei 1/3 der vorherigen Schweißung beginnen, um Unebenheiten zu vermeiden.

Der geeignete Elektrodenwinkel sollte je nach der spezifischen Situation und dem Schweißgeschwindigkeit sollte leicht blockiert und gleichmäßig sein.

Es sollte die richtige Methode für den Streifentransport verwendet werden:

(1) Bei der horizontalen Stumpfschweißung des Typs I wird die vordere Schweißnaht am besten mit der Methode des hin- und hergehenden linearen Bandtransports ausgeführt.

Bei dickeren Teilen sollten lineare oder schmale, geneigte Ringbänder verwendet werden, und auf der Rückseite sollte ein lineares Band verwendet werden. Der Schweißstrom kann entsprechend erhöht werden.

(2) Bei anderen horizontalen Nutstumpfschweißungen kann, wenn der Spalt klein ist, ein geradliniger Streifentransport zum Gegenschweißen verwendet werden.

Wenn der Spalt groß ist, sollte die Gegenlage mit einem hin- und hergehenden linearen Band transportiert werden, und die anderen Lagen können beim Mehrlagenschweißen mit einem geneigten Ringband transportiert werden. Beim mehrlagigen Mehrlagenschweißen sollte der lineare Bandtransport verwendet werden.

3G ist vertikales Schweißen

3G Schweißeigenschaften:

Das geschmolzene Metall und die Schlacke trennen sich leicht aufgrund der Schwerkraft, was zu Defekten wie Schweißwulst, Unterschnitt und Schlackeneinschlüssen führen kann.

Die hohe Temperatur des Schmelzbades lässt das Metall nach unten fließen, was zu ungleichmäßigem Schweißen führt.

An der Wurzel von T-Stoß-Schweißnähten kann es zu unvollständigem Eindringen kommen, und es ist einfacher, den Grad des Eindringens zu kontrollieren.

Allerdings ist die Produktivität des Schweißens im Vergleich zum Flachschweißen geringer.

Die wichtigsten Punkte des 3G-Schweißens:

Halten Sie den richtigen Elektrodenwinkel ein;

Das vertikale Aufwärtsschweißen wird in der Produktion häufig verwendet, und für das vertikale Abwärtsschweißen sollte ein spezieller Schweißdraht verwendet werden, um die Qualität zu gewährleisten.

Der Schweißstrom beim vertikalen Aufwärtsschweißen ist 10 bis 15% geringer als beim Flachschweißen, und es sollte ein kleinerer Elektrodendurchmesser (weniger als 4 mm) gewählt werden.

Das Kurzlichtbogenschweißen wird eingesetzt, um den Abstand zwischen dem Tropfenübergang und dem Schmelzbad zu verringern.

Wählen Sie die richtige Transportmethode für das Band.

(1) Beim vertikalen Aufwärtsschweißen an einem T-Nut-Stumpfstoß (üblicherweise für dünne Bleche verwendet) werden üblicherweise die linearen, gezackten und sichelförmigen Bandtransportmethoden verwendet. Die maximale Lichtbogenlänge sollte 6 mm nicht überschreiten.

(2) Bei anderen Formen des vertikalen Nutstumpfschweißens wird die erste Schweißlage häufig durch gebrochenes Schweißen, halbmondförmiges Schweißen mit kleinem Schwung und dreieckiges Streifenschweißen erzeugt. Nachfolgende Lagen können halbmondförmig oder sägezahnförmig transportiert werden.

(3) Beim vertikalen Schweißen von T-Nähten sollte die Elektrode eine angemessene Verweilzeit an den beiden Seiten und den oberen Ecken der Schweißnaht haben, und die Schwingungsweite der Elektrode sollte nicht größer als die Breite der Schweißnaht sein. Der Elektrodentransport ist ähnlich wie beim vertikalen Schweißen von anderen Fugenformen.

(4) Beim Schweißen der Decklage hängt die Form der Schweißfläche von der Art des Bandtransports ab. Ein halbmondförmiges Band kann verwendet werden, wenn eine etwas höhere Oberflächenqualität erforderlich ist, während ein sägezahnförmiger Bandtransport für eine ebene Oberfläche verwendet werden kann (die mittlere konkave Form hängt mit der Pausenzeit zusammen).

4G ist Überkopfschweißen

4G Schweißeigenschaften:

Geschmolzenes Metall fällt aufgrund der Schwerkraft, und die Kontrolle von Form und Größe des Schmelzbades ist eine Herausforderung.

Der Transport des Bandes ist schwierig, und eine ebene Oberfläche der Schweißnaht ist nicht leicht zu erreichen.

Defekte wie Schlackeneinschlüsse, unvollständiges Eindringen, Schweißraupen und schlechte Schweißnahtbildung sind häufig zu beobachten. Das Verspritzen und Diffundieren von geschmolzenem Schweißgut kann zu Verbrennungsunfällen führen.

Überkopfschweißen ist im Vergleich zu anderen Schweißpositionen weniger effizient.

Die wichtigsten Punkte des 4G-Schweißens:

Wenn die Dicke der Schweißnaht ≤ 4 mm ist, sollte beim Stumpfschweißen über Kopf eine Typ-I-Nut verwendet werden, eine 3,2 mm dicke Elektrode gewählt werden und der Schweißstrom sollte moderat sein.

Bei einer Schweißnahtdicke von ≥ 5 mm sollte mehrlagig und mehrlagig geschweißt werden.

Bei der Überkopfschweißung von T-Stoß-Nähten sollte die Einlagenschweißung verwendet werden, wenn der Schweißschenkel weniger als 8 mm beträgt, und die Mehrlagenschweißung, wenn der Schweißschenkel mehr als 8 mm beträgt.

Die richtige Methode für den Streifentransport sollte auf der Grundlage der jeweiligen Situation ausgewählt werden:

(1) Wenn die Größe des Schweißschenkels klein ist, sollte ein linearer oder linear hin- und hergehender Streifentransport verwendet werden, und das Schweißen sollte einlagig erfolgen.

Wenn die Größe des Schweißschenkels groß ist, kann das Mehrlagenschweißen oder der Transport von mehrlagigen und mehrlagigen Schweißbändern verwendet werden.

Die erste Lage sollte mit linearem Bandtransport transportiert werden, die folgenden Lagen können mit geneigtem Dreiecks- oder Ringband transportiert werden.

(2) Unabhängig von der Art des Bandtransports sollte die Menge des Schweißguts, die dem Schmelzbad auf einmal zugeführt wird, nicht zu groß sein.

Der horizontale Befestigungsanschluss der Rohrleitung ist 5g Position

Die 45°-schräge Schweißnaht des Rohres ist die 6G-Position

Die Wahl der Schweißposition hat einen erheblichen Einfluss auf die Qualität der Schweißung. Erstens wirkt sich die Schweißposition direkt auf die Spannung und Verformung der Schweißnaht aus. Wird die Schweißposition falsch gewählt, kann dies zu übermäßiger Verformung oder Eigenspannung in der Schweißnaht führen. Dies mindert nicht nur die Qualität der Schweißnaht, sondern kann in schweren Fällen sogar zur Verschrottung der Schweißnaht führen.

Außerdem können unterschiedliche Schweißpositionen die Form und Lage des Schweißbades beeinflussen, insbesondere beim Schweißen in vertikaler, horizontaler oder Überkopf-Position. Aufgrund des Einflusses der Schwerkraft kann es leicht zu Problemen wie Unterschneidungen kommen.

Daher ist eine vernünftige Anordnung und Anzahl der Schweißnähte eine der wichtigsten Maßnahmen zur Kontrolle der Schweißverformung und zur Verbesserung der Schweißqualität.

Der Einfluss der Wahl der Schweißposition auf die Schweißqualität spiegelt sich hauptsächlich in den folgenden Aspekten wider:

Daher sollte während der Schweißarbeiten die geeignete Schweißposition auf der Grundlage der spezifischen Schweißanforderungen, der Materialeigenschaften und der strukturellen Steifigkeit sowie anderer Faktoren gewählt werden, um die besten Schweißergebnisse zu erzielen.

Die Vor- und Nachteile des Vertikal- und Überkopfschweißens in der praktischen Anwendung sind folgende:

Die Stärken des Vertikalschweißens liegen vor allem in der Materialeinsparung, der Gewichtsreduzierung, der Einfachheit der Ausrüstung, der betrieblichen Flexibilität und den niedrigen Kosten. Es ist besonders effektiv für unregelmäßige Schweißnähte, kurze Schweißnähte, Schweißnähte über Kopf, in großer Höhe und an engen Stellen und bietet flexible Anwendung und mühelose Bedienung. Die Schweißqualität ist aufgrund der hohen Lichtbogentemperatur, der schnelleren Schweißgeschwindigkeit und der kleineren Wärmeeinflusszone hoch. Das gleichseitige Dreiecksverfahren eignet sich für das vertikale Schweißen von abgeschrägten Stumpfnähten und T-Stößen und ermöglicht die Herstellung dickerer Schweißquerschnitte in einem Arbeitsgang. Es minimiert Defekte wie Schlackeneinschlüsse und steigert so die Produktionseffizienz.

Der Nachteil des vertikalen Schweißens besteht darin, dass beim Schweißen von oben nach unten im Betrieb kaum niedrige Stromspannungen verwendet werden, was zu einer geringen Festigkeit führt. Obwohl die Formation ästhetisch ansprechend ist, ist die Einhaltung des richtigen Elektrodenwinkels von entscheidender Bedeutung.

Zu den Vorteilen des Überkopfschweißens gehören eine gute Prozessleistung, eine einfache Lichtbogenzündung, ein stabiler Lichtbogen, weniger Spritzer, eine gute Schlackenentfernung, eine ästhetisch ansprechende Schweißnaht, eine einfache Beherrschung der Schweißtechnik und eine gute Porositätsbeständigkeit der sauren Elektroden, wobei das Schweißgut nur selten Probleme verursacht.

Die Nachteile des Überkopfschweißens sind augenfälliger, vor allem wegen der Tendenz des geschmolzenen Metalls, unter der Schwerkraft zu fallen, was den Tropfenübergang und die Schweißnahtbildung erschwert. Außerdem ist die Prozessleistung von massivem Schweißdraht schlechter, was die Schweißnahtbildung erschwert, und das Fehlen von Flussmittel kann die Schweißnahtbildung ebenfalls beeinträchtigen.

Das vertikale Schweißen hat eindeutige Vorteile in Bezug auf die betriebliche Flexibilität, die Kosteneffizienz und die Anpassungsfähigkeit an komplexe Schweißnähte, kann aber in einigen Fällen Probleme mit der unzureichenden Festigkeit aufweisen. Das Überkopfschweißen hat zwar seine Vorzüge in Bezug auf die ästhetisch ansprechende Schweißnahtbildung und die technische Beherrschung, sein Hauptnachteil ist jedoch der erhöhte Schwierigkeitsgrad beim Schweißen aufgrund des herabfallenden geschmolzenen Metalls.

Jedes Schweißverfahren kann durch manuelles Schweißen, mechanisches Schweißen oder automatisches Schweißen durchgeführt werden, wobei die Codes in der nachstehenden Tabelle angegeben sind.

| Verfahren zum Schweißen | Code |

| Stangenschweißen | SMAW |

| Gasschweißen | OFW |

| WIG-Schweißen | GTAW |

| Plasmabogen Schweißen | GMAW |

| Unterpulverschweißen | SAW |

| Elektroschlackeschweißen | ESW |

| Plasma-Lichtbogenschweißen | PAW |

| Gas Wolfram-Lichtbogenschweißen in vertikaler Position | EGW |

| Reibungsverschweißung | FRW |

| Bolzenschweißen | SW |

Die Formen, Positionen und ihre Codes der Prüfstücke sind in der nachstehenden Tabelle aufgeführt. Die Position des Prüfkörpers bestimmt grundsätzlich die Schweißposition.

Tabelle 1. Formen, Positionen und Codes der Prüflinge.

| Teststück-Formular | Prüfling Position | Code | |

| Bleche Stumpfschweißprüfkörper | Flachschweiß-Prüfkörper | 1G | |

| Horizontaler Schweißprüfkörper | 2G | ||

| Vertikaler Schweißprüfkörper | 3G | ||

| Prüfkörper für Überkopfschweißen | 4G | ||

| Rohrstumpfschweiß-Prüfkörper | Prüfkörper für horizontales Rotationsschweißen | 1G (Drehung) | |

| Vertikaler feststehender Schweißprüfkörper | 2G | ||

| Horizontal befestigter Schweißprüfkörper | Aufwärtsschweißen | 5G | |

| Abwärtsschweißen | 5GX(Abwärts) | ||

| 45°-fixierter Schweißprüfkörper | Aufwärtsschweißen | 6G | |

| Abwärtsschweißen | 6GX(Abwärts) | ||

| Prüfstück für die Eckverbindung von Rohr und Platte | Prüfkörper für horizontales Rotationsschweißen | 2FRG | |

| Vertikal befestigter flacher Schweißprüfkörper | 2FG | ||

| Vertikaler feststehender Überkopf-Schweißprüfkörper | 4FG | ||

| Horizontal befestigter Schweißprüfkörper | 5FG | ||

| 45°-fixierter Schweißprüfkörper | 6FG | ||

| Prüfkörper zum Schweißen von Blechecken | Flachschweiß-Prüfkörper | 1F | |

| Horizontaler Schweißprüfkörper | 2F | ||

| Vertikaler Schweißprüfkörper | 3F | ||

| Prüfkörper für Überkopfschweißen | 4F | ||

| Prüfstück zum Schweißen von Rohrecken (einschließlich Rohr-zu-Blech-Eckschweißprüfstück und Rohr-zu-Rohr-Eckschweißprüfstück). | 45°-Drehung Schweißprüfkörper | 1F (Drehung) | |

| Vertikal befestigter horizontaler Schweißprüfkörper | 2F | ||

| Prüfkörper für horizontales Rotationsschweißen | 2FR | ||

| Vertikaler feststehender Überkopf-Schweißprüfkörper | 4F | ||

| Horizontal befestigter Schweißprüfkörper | 5F | ||

| Prüfkörper zum Schweißen von Gewindebolzen | Flachschweiß-Prüfkörper | 1S | |

| Horizontaler Schweißprüfkörper | 2S | ||

| Prüfkörper für Überkopfschweißen | 4S | ||

Der Blechstumpfschweißprüfkörper, der Rohrstumpfschweißprüfkörper und der Rohr-Blech-Eckverbindungsprüfkörper können in zwei Typen unterteilt werden: mit und ohne Stützteller.

Für beidseitige Kehlnähte, Rillenschweißungen und Rohr-Blech-Eckverbindungen, bei denen vollständige Durchdringung nicht erforderlich ist, gelten sie als mit Stütztellern versehen.

Bei einseitigem Schweißen mit Schutzgas sind jedoch Schutzgasschweißenkann es nicht als mit Stütztellern verglichen werden.

(1) Prüfstück für das Stumpfschweißen von Blechen (wenn keine Rille vorhanden ist, handelt es sich um ein Prüfstück für das Kehlnahtschweißen).

(2) Prüfstück zum Schweißen von Blechecken.

Tabelle 2. Anwendbare Schweißpositionen für Prüflinge

| Teststück | Anwendbarer Schweißbereich | ||||

| Stumpfschweißen Position | Eckschweißung Position | Rohr-Platte-Ecke Verbindungsschweißen Position | |||

| Formular | Code | Bleche und Rohre mit einem Außendurchmesser von mehr als 600 mm | Rohre mit einem Außendurchmesser kleiner oder gleich 600 mm | ||

| Stumpfschweißen von Blechen (Anmerkung A-2) | 1G | Wohnung | Wohnung | Wohnung | / |

| 2G | Flach und horizontal | Flach und horizontal | Flach und horizontal | / | |

| 3G | Flach und vertikal | Wohnung | Flach, horizontal und vertikal | / | |

| 4G | Flach und über Kopf | Wohnung | Flach, horizontal und über Kopf | / | |

| Rohrstumpfschweiß-Prüfkörper | 1G | Wohnung | Wohnung | Wohnung | / |

| 2G | Flach und horizontal | Flach und horizontal | Flach und horizontal | / | |

| 5G | Flach, vertikal und über Kopf | Flach, vertikal und über Kopf | Flach, vertikal und über Kopf | / | |

| 5GX | Flach, senkrecht nach unten und über Kopf | Flach, senkrecht nach unten und über Kopf | Flach, senkrecht nach unten und über Kopf | / | |

| 6G | Flach, horizontal, vertikal und über Kopf | Flach, horizontal, vertikal und über Kopf | Flach, horizontal, vertikal und über Kopf | / | |

| 6GX | Flach, vertikal nach unten, horizontal und über Kopf. | Flach, vertikal nach unten, horizontal und über Kopf. | Flach, vertikal nach unten, horizontal und über Kopf | / | |

| Rohr-Platte-Eckverbindung | 2FG | / | / | Flach und horizontal | 2FG |

| 2FRG | / | / | Flach und horizontal | 2FRG 2FG | |

| 4FG | / | / | Flach, horizontal und über Kopf | 4FG 2FG | |

| 5FG | / | / | Flach, horizontal, vertikal und über Kopf | 5FG 2FRG 2FG | |

| 6FG | / | / | Flach, horizontal, vertikal und über Kopf | Alle Positionen | |

| Schweißen von Blechecken | 1F | / | / | Wohnung | / |

| 2F | / | / | Flach und horizontal | / | |

| 3F | / | / | Flach, horizontal und vertikal | / | |

| 4F | / | / | Flach, horizontal und über Kopf | / | |

| Schweißen von Rohrecken | 1F | / | / | Wohnung | / |

| 2F | / | / | Flach und horizontal | / | |

| 2FR | / | / | Flach und horizontal | / | |

| 4F | / | / | Flach, horizontal und über Kopf | / | |

| 5F | / | / | Flach, vertikal, horizontal und über Kopf. | / | |

Der Einfluss der Schweißstromeinstellung auf verschiedene Schweißpositionen spiegelt sich vor allem in der Qualität der Schweißnaht wider, einschließlich Einbrandtiefe, Schmelzbreite, Spritzer und Porosität. Hier sind einige konkrete Beispiele:

Wenn der Schweißstrom erhöht wird (bei ansonsten unveränderten Bedingungen), nehmen die Eindringtiefe und die Verstärkung der Schweißnaht zu, während die Veränderung der Schmelzbreite nicht signifikant ist oder leicht zunimmt. Dies deutet darauf hin, dass bei verschiedenen Schweißpositionen durch Anpassung des Schweißstroms die Form und Größe der Schweißnaht gesteuert werden kann.

Die Größe des Schweißstroms wirkt sich direkt auf die Schmelzgeschwindigkeit des Metalls und die Qualität der Schweißnaht aus. Wenn der Strom zu hoch ist, schmilzt das Metall schnell, was zu tiefem Einbrand, großen Metallspritzern und Defekten wie Durchbrand und Unterschneidung führt. Daher muss der Schweißstrom in verschiedenen Schweißpositionen entsprechend der tatsächlichen Situation angepasst werden, um die Qualität der Schweißnaht zu gewährleisten.

Beim CO2/MAG/MIG-Schweißen bedeutet die Einstellung des Schweißstroms eigentlich die Einstellung der Drahtvorschubgeschwindigkeit, während die Einstellung der Lichtbogenspannung die Schmelzgeschwindigkeit des Drahtes verändert. Nur wenn die Schmelzgeschwindigkeit des Drahtes und die Vorschubgeschwindigkeit gleich sind, kann die Schweißqualität gewährleistet werden. Dies legt nahe, dass in verschiedenen Schweißpositionen durch eine präzise Einstellung des Schweißstroms und der Lichtbogenspannung ein gleichmäßiges Schmelzen und Vorschieben des Drahtes erreicht werden kann, wodurch die Gesamtqualität der Schweißnaht verbessert wird.

Beim sekundären Schutzgasschweißen sind die Einstellung von Strom und Spannung zwei wichtige Faktoren, die die Qualität der Schweißnaht beeinflussen. Sie bestimmen direkt die Einbrandtiefe, die Schmelzbreite, die Spritzer, die Porosität und andere Merkmale der Schweißnaht. Dies bedeutet, dass bei verschiedenen Schweißpositionen durch die genaue Einstellung von Strom und Spannung die Mikrostruktur und die Makroleistung der Schweißnaht wirksam gesteuert werden können.