Stellen Sie sich eine Welt vor, in der Präzision und Effizienz in der Fertigung nahtlos ineinander übergehen. Das ist das Reich der CNC-Maschinen - automatisierte Werkzeuge, die durch digitale Anweisungen gesteuert werden und komplexe Teile mit höchster Genauigkeit formen. In diesem Artikel wird das Wesen der CNC-Technologie beleuchtet und ihre Entwicklung, ihre Komponenten und ihre zentrale Rolle in Branchen von der Luft- und Raumfahrt bis zur Elektronik nachgezeichnet. Tauchen Sie ein, um zu verstehen, wie CNC-Maschinen die Produktion revolutionieren und sowohl die Geschwindigkeit als auch die Qualität verbessern, und entdecken Sie die zukünftigen Trends, die diese unverzichtbare Technologie prägen.

Die Technologie der numerischen Steuerung (NC) ist eine Mitte des 20. Jahrhunderts entwickelte Technologie zur Steuerung von Werkzeugmaschinen. Jahrhunderts entwickelt wurde. NC ist eine automatische Steuerungstechnologie, die digitale Signale verwendet, um die Bewegung und den Bearbeitungsprozess von Werkzeugmaschinen zu steuern.

Eine NC-Werkzeugmaschine ist eine Werkzeugmaschine, die die NC-Technologie nutzt, oder anders gesagt, eine Werkzeugmaschine, die mit einem NC-System ausgestattet ist. Sie ist ein typisches elektromechanisches Integrationsprodukt, das fortschrittliche Technologien wie Computertechnologie, automatische Steuerungstechnik, Präzisionsmesstechnik, Kommunikationstechnologie und feinmechanische Technologie umfassend einsetzt.

Das Fünfte Technische Komitee der International Federation of Information Processing (IFIP) hat definiert NC-Werkzeugmaschinen als Werkzeugmaschinen, die mit Programmsteuerungssystemen ausgestattet sind, die durch spezifische Codes und andere Symbolkodierungsanweisungen spezifizierte Programme logisch verarbeiten können.

Mit dem kontinuierlichen Fortschritt der gesellschaftlichen Produktion und der Wissenschaft und Technologie entstehen nach und nach verschiedene neue Industrieprodukte.

Als Grundlage der nationalen Industrie stellt die mechanische Fertigungsindustrie immer präzisere und komplexere Produkte her. Insbesondere in Bereichen wie der Luft- und Raumfahrt, der Navigation und dem Militär haben die benötigten mechanischen Teile eine höhere Präzision, mehr komplizierte Formenund haben oft kleinere Chargen. Die Verarbeitung solcher Produkte erfordert häufige Änderungen oder Anpassungen der Ausrüstung, die normale Werkzeugmaschinen oder hochspezialisierte automatisierte Werkzeugmaschinen eindeutig nicht leisten können.

Angesichts der zunehmenden Intensität des Marktwettbewerbs müssen die Produktionsunternehmen dringend die Produktionseffizienz und die Produktqualität weiter verbessern und die Produktionskosten senken.

In diesem Zusammenhang hat sich eine neue Art von Produktionsanlagen herausgebildet - die numerisch gesteuerten (NC) Werkzeugmaschinen. Sie setzt verschiedene technische Errungenschaften wie elektronische Computer, automatische Steuerung, Servoantriebe, Präzisionsmessung und neue mechanische Strukturen umfassend ein und bildet die Grundlage für die künftige mechanische Industrie und gibt die Entwicklungsrichtung für die Ausrüstung der mechanischen Fertigungsindustrie vor.

Die Entwicklung von Werkzeugmaschinen mit numerischer Steuerung (NC) begann in den Vereinigten Staaten. Im Jahr 1948 beendete die Parsons Co. einen Auftrag zur Herstellung von Musterprüfplatten für die Kontur von Hubschrauberpropellern und schlug das erste Konzept zur Entwicklung von NC-Werkzeugmaschinen vor. Mit Unterstützung der Logistikabteilung der US-Luftwaffe nahm die Parsons Co. 1949 offiziell den Auftrag an und begann in Zusammenarbeit mit dem Servomechanismus-Labor des Massachusetts Institute of Technology mit der Entwicklung von NC-Werkzeugmaschinen.

Nach dreijähriger Forschungsarbeit wurde 1952 der weltweit erste experimentelle Prototyp einer NC-Werkzeugmaschine entwickelt. Es handelte sich dabei um eine Fräsmaschine, die eine lineare Interpolationssteuerung mit drei Koordinaten auf der Grundlage des Impulsvervielfacherprinzips verwendete. Das gesamte NC-System bestand aus elektronischen Röhrenkomponenten, und die Größe des NC-Geräts war sogar größer als das Gehäuse der Werkzeugmaschine. Nach drei Jahren der Verbesserung und Forschung im Bereich der automatischen Programmierung ging die Werkzeugmaschine 1955 in die Erprobungsphase.

In der Folge entwickelten und produzierten auch andere Länder wie Deutschland, das Vereinigte Königreich, Japan, die ehemalige Sowjetunion und Schweden nacheinander NC-Werkzeugmaschinen. Im Jahr 1959 entwickelte Keaney & Trecker in den Vereinigten Staaten zum ersten Mal erfolgreich ein Bearbeitungszentrum. Es handelte sich um eine NC-Werkzeugmaschine, die mit einem automatischen Werkzeugwechsler und einem drehbaren Arbeitstisch ausgestattet war. Sie konnte mehrere Ebenen eines Werkstücks in mehreren Prozessen in einem einzigen Arbeitsgang bearbeiten. Spannen.

Bis in die späten 1950er Jahre waren NC-Werkzeugmaschinen jedoch aufgrund von Faktoren wie dem Preis auf Anwendungen in der Luftfahrt- und Militärindustrie beschränkt, und die meisten von ihnen waren kontinuierliche Steuerungssysteme. Bis in die 1960er Jahre wurde durch den Einsatz von Transistoren die Zuverlässigkeit von NC-Systemen weiter verbessert und die Preise sanken, und einige zivile Industrien begannen, NC-Werkzeugmaschinen zu entwickeln, von denen die meisten Werkzeugmaschinen mit Punktpositioniersteuerung waren, wie z. B. Bohrmaschinen und Stanzpressen.

Die NC-Technologie fand nicht nur in Werkzeugmaschinen praktische Anwendung, sondern breitete sich allmählich auch auf Schweißmaschinen, Brennschneidmaschinen usw. aus, wodurch sich der Anwendungsbereich der NC-Technologie ständig erweiterte.

Seit der ersten CNC-Maschine Seitdem die CNC-Werkzeugmaschinen 1952 in den Vereinigten Staaten entwickelt wurden, haben sie sich rasch weiterentwickelt und wurden mit dem Fortschritt der elektronischen Technologie, der Computertechnologie, der automatischen Steuerung und der Präzisionsmessung ständig aktualisiert. Sie haben fünf Entwicklungsstufen durchlaufen.

Die erste Generation von CNC-Werkzeugmaschinen: NC-Systeme mit elektronischen Röhrenbauteilen wurden von 1952 bis 1959 eingesetzt.

Die zweite Generation von CNC-Werkzeugmaschinen: NC-Systeme mit Transistorschaltungen wurden ab 1959 eingeführt.

Die dritte Generation von CNC-Werkzeugmaschinen: NC-Systeme mit kleinen und mittleren integrierten Schaltkreisen wurden seit 1965 eingeführt.

Die vierte Generation von CNC-Werkzeugmaschinen: CNC-Systeme die von kleinen elektronischen Allzweckrechnern mit großen integrierten Schaltkreisen gesteuert werden, wurden seit 1970 eingeführt.

Die fünfte Generation von CNC-Werkzeugmaschinen: MNC-Systeme, die von Mikrocomputern gesteuert werden, wurden ab 1974 eingeführt.

Mit der zunehmenden Reife der Mikroelektronik und der Computertechnologie in den letzten Jahren dringen ihre Errungenschaften immer weiter in verschiedene Bereiche der mechanischen Fertigung vor. Nacheinander sind computergestützte direkte numerische Steuerungssysteme (DNC), flexible Fertigungssysteme (FMS) und computerintegrierte Fertigungssysteme (CIMS) entstanden. Diese fortschrittlichen automatisierten Produktionssysteme basieren auf CNC-Werkzeugmaschinen und stellen den zukünftigen Entwicklungstrend der CNC-Werkzeugmaschinen dar.

(1) Direktes numerisches Steuerungssystem

Bei der so genannten Direkten Numerischen Steuerung (DNC) programmiert ein Computer automatisch mehrere CNC-Werkzeugmaschinen. Die Programmierergebnisse werden über Datenleitungen direkt an die Steuerungen der einzelnen CNC-Werkzeugmaschinen übertragen.

Der Zentralrechner verfügt über eine ausreichende Speicherkapazität, die es ihm ermöglicht, eine große Anzahl von Bearbeitungsprogrammen zu speichern, zu verwalten und zu steuern. Durch den Einsatz eines Time-Sharing-Betriebssystems kann der Zentralrechner eine Gruppe von CNC-Werkzeugmaschinen gleichzeitig verwalten und steuern. Daher wird es auch als Computer-Gruppensteuerungssystem bezeichnet.

Gegenwärtig hat jede CNC-Werkzeugmaschine im DNC-System ihr eigenes unabhängiges numerisches Steuerungssystem und ist mit dem zentralen Computernetzwerk verbunden, um eine hierarchische Steuerung zu erreichen. Es kommt nicht mehr in Frage, dass ein einziger Computer alle Funktionen der numerischen Steuerung über Time-Sharing übernimmt.

Mit der Entwicklung der DNC-Technologie stellt der Zentralrechner nicht nur Programme zur Steuerung des Bearbeitungsprozesses von CNC-Werkzeugmaschinen zusammen, sondern steuert auch den Transport von Werkstücken und Werkzeugen. So entsteht eine computergesteuerte automatische Fertigungslinie für CNC-Werkzeugmaschinen, die günstige Bedingungen für die Entwicklung flexibler Fertigungssysteme bietet.

(2) Flexibles Fertigungssystem

Ein Flexibles Fertigungssystem (FMS), auch bekannt als computergesteuerte automatische Fertigungsstraße, verbindet eine Gruppe von CNC-Werkzeugmaschinen mit automatischen Übertragungssystemen und stellt sie unter die einheitliche Kontrolle eines Computers, um ein ganzes Fertigungssystem zu bilden.

Die Besonderheit besteht darin, dass ein Hauptrechner die Hardware und Software des gesamten Systems verwaltet. Es verwendet DNC zur Steuerung von zwei oder mehr CNC-Bearbeitungszentren und plant und transferiert automatisch Werkstücke zwischen verschiedenen Werkzeugmaschinen.

Dabei werden Vorrichtungen wie austauschbare Arbeitstische oder Industrieroboter für das automatische Be- und Entladen von Teilen eingesetzt, so dass die Werkzeugmaschinen 24 Stunden am Tag mit minimaler menschlicher Aufsicht arbeiten können. Zum Beispiel kann die FMS-System des japanischen Unternehmens FANUC besteht aus 60 CNC-Werkzeugmaschinen, 52 Industrierobotern, zwei unbemannten automatischen Transportfahrzeugen und einem automatischen Lager. Dieses System kann 10.000 Servomotoren pro Monat verarbeiten.

(3) Computerintegriertes Fertigungssystem

Ein computergestütztes Fertigungssystem (CIMS) ist ein hocheffizientes, flexibles, integriertes Fertigungssystem, das die fortschrittlichste Computertechnologie nutzt, um den gesamten Prozess von der Auftragserteilung über die Konstruktion, den Prozess und die Fertigung bis hin zum Verkauf zu steuern und so eine Integration der Informationssysteme zu erreichen. Es wird schrittweise auf der Grundlage der Prozessautomatisierung (z. B. computergestützter Entwurf, computergestützte Prozessplanung, computergestützte Fertigung, flexible Fertigungssysteme usw.) in Verbindung mit der Entwicklung anderer Managementinformationssysteme verbessert.

CIMS verfügt über verschiedene Arten von Computern und Softwaresystemen mit Analyse- und Steuerungsfunktionen. Es verbindet alle Produktionstätigkeiten in der Fabrik und erreicht schließlich eine umfassende Automatisierung der gesamten Fabrik.

Es gibt viele Arten von CNC-WerkzeugmaschinenJede Art von CNC-Werkzeugmaschine besteht jedoch aus mehreren grundlegenden Komponenten, einschließlich Steuermedien, numerischem Steuerungssystem, Servosystem, Hilfssteuersystem und dem Werkzeugmaschinenkörper, wie in Abbildung 1-1 dargestellt.

(1) Steuermedien

Wenn das numerische Steuerungssystem funktioniert, muss der Bediener die Werkzeugmaschine nicht direkt manipulieren, sondern die Werkzeugmaschine muss die Absichten des Bedieners ausführen. Dazu muss eine Art Verbindung zwischen dem Bediener und der Werkzeugmaschine hergestellt werden. Das Zwischenmedium dieser Verbindung wird als Steuermedium bezeichnet. Das Steuermedium speichert alle für die Bearbeitung des Werkstücks erforderlichen Betriebsinformationen sowie die Informationen über die Relativbewegung zwischen dem Werkzeug und dem Werkstück.

Das Steuermedium ist also der Informationsträger, der die Informationen über die Teilebearbeitung an die numerische Steuerung weitergibt. Es gibt verschiedene Formen von Steuermedien, die sich je nach Art des verwendeten numerischen Steuergeräts unterscheiden. Zu den gängigen gehören Lochstreifen, Lochkarten, Magnetbänder, Disketten und USB-Schnittstellenmedien.

Die auf dem Steuermedium aufgezeichneten Verarbeitungsinformationen müssen über das Eingabegerät an das numerische Steuergerät übertragen werden. Zu den üblichen Eingabegeräten gehören fotoelektrische Lochstreifen-Eingabegeräte, Magnetbandgeräte, Diskettenlaufwerke und USB-Schnittstellen.

Zusätzlich zu den oben genannten Steuermedien verwenden einige CNC-Werkzeugmaschinen digitale Drehknöpfe, digitale Stecker oder geben Programme und Daten direkt über eine Tastatur ein. Mit der Entwicklung der CAD/CAM-Technologie verwenden einige numerische Steuerungen außerdem CAD/CAM-Software zur Programmierung auf anderen Computern und kommunizieren dann mit dem numerischen Steuerungssystem (z. B. über ein LAN), um das Programm und die Daten direkt an die numerische Steuerung zu übertragen.

(2) Numerisches Steuerungssystem

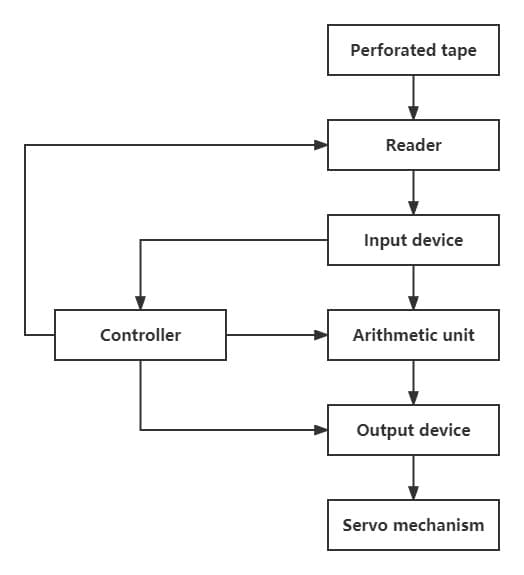

Die numerische Steuerung ist ein Steuerungssystem und das zentrale Glied von CNC-Werkzeugmaschinen. Sie kann automatisch die gegebenen Zahlen vom Eingabemedium lesen und sie dekodieren, um die Werkzeugmaschine vorzuschieben und Teile zu bearbeiten. Ein numerisches Steuerungssystem besteht in der Regel aus vier Teilen: Eingabegerät, Steuerung, Recheneinheit und Ausgabegerät, wie in Abbildung 1-2 dargestellt.

Das Eingabegerät empfängt die vom Lochstreifenleser ausgegebenen Codes und gibt sie nach der Identifizierung und Dekodierung in die entsprechenden Register ein. Diese Anweisungen und Daten dienen als Rohdaten für die Steuerung und den Betrieb.

Die Steuerung empfängt Anweisungen vom Eingabegerät und steuert die Recheneinheit und das Eingabegerät entsprechend den Anweisungen, um verschiedene Operationen an der Werkzeugmaschine durchzuführen (z. B. Steuerung der Bewegung des Arbeitstisches entlang einer bestimmten Koordinatenachse, Spindeldrehzahlsteuerung und Kühlmittelschalter usw.) sowie den Arbeitszyklus der gesamten Maschine zu steuern (z. B. Steuerung des Starts oder Stopps des Lesegeräts, Steuerung des Betriebs der Recheneinheit und Steuerung der Ausgangssignale usw.).

Die Recheneinheit empfängt Anweisungen von der Steuerung, führt bestimmte Berechnungen mit den von der Eingabevorrichtung gesendeten Daten durch und sendet die Berechnungsergebnisse kontinuierlich an die Ausgabevorrichtung, damit das Servosystem die gewünschte Bewegung ausführt.

Für die Kontursteuerung, die komplexe Teile bearbeitet, ist eine wichtige Funktion des Rechenwerks die Interpolation. Interpolation bedeutet, dass die Koordinatendaten eines Anfangs- und eines Endpunkts auf der Werkstückkontur jedes Programmabschnitts an das Rechenwerk gesendet werden, und nach der Berechnung wird eine "Datenverdichtung" zwischen dem Anfangs- und dem Endpunkt durchgeführt, und die Berechnungsergebnisse werden gemäß den Anweisungen der Steuerung an das Ausgabegerät gesendet.

Das Ausgabegerät sendet die Berechnungsergebnisse des Rechenwerks gemäß den Anweisungen des Controllers an das Servosystem, treibt die entsprechende Koordinatenachse durch Leistungsverstärkung an und sorgt dafür, dass die Werkzeugmaschine die Relativbewegung von Werkzeug und Werkstück ausführt.

Derzeit werden Mikrocomputer als numerische Steuergeräte eingesetzt. Die Zentraleinheit (CPU) des Mikrocomputers, auch Mikroprozessor genannt, ist eine groß angelegte integrierte Schaltung. Sie integriert das Rechenwerk und den Controller auf einem einzigen integrierten Schaltkreis-Chip. Für die Ein- und Ausgabeschaltungen des Mikrocomputers werden große integrierte Schaltungen verwendet, die als E/A-Schnittstellen bezeichnet werden. Der Mikrocomputer verfügt über Register mit großer Kapazität und verwendet Speichermedien mit hoher Dichte wie Halbleiterspeicher und Plattenspeicher.

Der Speicher kann in zwei Arten unterteilt werden: Festwertspeicher (ROM) und Arbeitsspeicher (RAM). Ersterer dient zur Speicherung des Steuerprogramms des Systems, letzterer speichert die Arbeitsparameter während des Systembetriebs oder das Teileverarbeitungsprogramm des Benutzers. Das Funktionsprinzip der numerischen Mikrocomputer-Steuerung ist dasselbe wie das der oben genannten numerischen Hardware-Steuerung, außer dass erstere allgemeine Hardware verwendet und verschiedene Funktionen durch Änderung der Software erreicht werden, was sie flexibler und wirtschaftlicher macht.

(3) Servo-System

Das Servosystem besteht aus einem Servoantriebsmotor und einem Servoantriebsgerät und ist der ausführende Teil der numerischen Steuerung. Das Servosystem empfängt Befehlsinformationen von der numerischen Steuerung und bewegt die beweglichen Teile der Werkzeugmaschine oder führt die Aktionen des ausführenden Teils entsprechend den Anforderungen der Befehlsinformationen aus.

Um Werkstücke zu bearbeiten, die den erforderlichen Spezifikationen entsprechen. Die Befehlsinformationen werden in Impulsinformationen wiedergegeben, und die durch jeden Impuls verursachte Verschiebung der beweglichen Teile der Werkzeugmaschine wird als Impulsäquivalent bezeichnet. Die in der mechanischen Bearbeitung allgemein verwendeten Impulsäquivalente sind 0,01 mm/Impuls, 0,005 mm/Impuls und 0,001 mm/Impuls, und das in numerischen Steuerungssystemen verwendete Impulsäquivalent beträgt im Allgemeinen 0,001 mm/Impuls.

Das Servosystem ist eine Schlüsselkomponente der CNC-Werkzeugmaschine, und seine Qualität wirkt sich direkt auf die Geschwindigkeit, Position, Genauigkeit usw. der CNC-Bearbeitung aus. Die üblicherweise im Servomechanismus verwendeten Antriebsvorrichtungen variieren je nach Art des numerischen Steuerungssystems. Bei Steuerungssystemen mit offenem Regelkreis werden üblicherweise Schrittmotoren und elektrohydraulische Impulsmotoren in Servomechanismen verwendet; bei Systemen mit geschlossenem Regelkreis werden Gleichstrommotoren mit einstellbarer Drehzahl und elektrohydraulische Servoantriebsvorrichtungen usw. eingesetzt.

(4) Hilfskontrollsystem

Das Hilfssteuersystem ist eine leistungsfähige elektrische Steuereinrichtung zwischen der numerischen Steuerung und den mechanischen und hydraulischen Komponenten der Werkzeugmaschine. Sie empfängt Befehlssignale, wie z. B. die Änderung der Hauptbewegungsgeschwindigkeit, den Austausch der Werkzeugauswahl und die von der numerischen Steuerung ausgegebenen Aktionen der Hilfsgeräte, und steuert nach der notwendigen Zusammenstellung, logischen Beurteilung und Leistungsverstärkung direkt die entsprechenden elektrischen, hydraulischen, pneumatischen und mechanischen Komponenten, um verschiedene vorgeschriebene Aktionen auszuführen. Darüber hinaus werden einige Schaltsignale an die numerische Steuerung zur Verarbeitung durch das Hilfssteuersystem übertragen.

(5) Werkzeugmaschinenkörper

Der Werkzeugmaschinenkörper ist der Hauptteil der CNC-Werkzeugmaschine und besteht aus den Grundelementen der Werkzeugmaschine (z. B. Bett und Sockel) und verschiedenen beweglichen Teilen (z. B. Arbeitstisch, Schlitten, Spindel usw.). Sie ist der mechanische Teil, der die verschiedenen Zerspanungsvorgänge ausführt, und stellt eine Verbesserung gegenüber den herkömmlichen Werkzeugmaschinen dar. Sie weist die folgenden Merkmale auf:

CNC-Werkzeugmaschinen verfügen über leistungsstarke Spindeln und Servoantriebe sowie über mechanische Übertragungseinrichtungen.

Die mechanische Struktur der CNC-Werkzeugmaschine weist eine hohe Steifigkeit, Dämpfungspräzision und Verschleißfestigkeit auf.

Es werden effizientere Übertragungskomponenten wie Kugelumlaufspindeln und lineare Wälzführungen verwendet.

Im Vergleich zu herkömmlichen manuellen Werkzeugmaschinen haben sich bei CNC-Werkzeugmaschinen zahlreiche Änderungen in Bezug auf das äußere Erscheinungsbild, das Gesamtlayout, die Komponentenstruktur der Getriebe- und Werkzeugsysteme sowie die Betriebsmechanismen ergeben. Der Zweck dieser Änderungen ist es, die Anforderungen von CNC-Werkzeugmaschinen zu erfüllen und ihre Eigenschaften voll auszunutzen. Daher ist es notwendig, neue Konzepte für die Konstruktion von CNC-Werkzeugmaschinen zu entwickeln.

Der Unterschied im Arbeitsprinzip von CNC-Werkzeugmaschinen im Vergleich zu konventionellen Werkzeugmaschinen liegt darin, dass sie nach digital vorgegebenen Anweisungen arbeiten. Typischerweise sind dazu die folgenden Schritte erforderlich:

(1) Anhand des Musters und der technischen Bedingungen auf der Teilezeichnung das Bearbeitungsprogramm für das Werkstück erstellen und auf dem Steuerungsmedium oder -träger aufzeichnen;

(2) Geben Sie das Programm auf dem Programmträger über das Eingabegerät in die numerische Steuerung des Computers ein;

(3) Die numerische Computersteuerung verarbeitet das Eingabeprogramm durch Berechnung und sendet Anweisungssignale an das Servosystem und die Hilfssteuerungseinrichtung jeder Koordinate durch das Ausgabegerät;

(4) Das Servosystem verstärkt die empfangenen Befehlssignale, treibt die beweglichen Teile der Werkzeugmaschine an und steuert den Betrieb des Spindelmotors entsprechend den Befehlssignalen durch die Hilfssteuereinrichtung;

(5) Das Werkzeug und das Werkstück werden durch die mechanischen Komponenten der Werkzeugmaschine relativ zueinander bewegt, um ein Werkstück herzustellen, das den Anforderungen des Musters entspricht;

(6) Das Positionserkennungs-Rückmeldesystem erkennt die Bewegung der Werkzeugmaschine und gibt das Signal an die numerische Steuerung zurück, um Bearbeitungsfehler zu reduzieren.

Natürlich gibt es bei Werkzeugmaschinen mit offenem Regelkreis kein Erkennungs- und Rückmeldesystem.

Im Vergleich zu herkömmlichen Werkzeugmaschinen sind CNC-Werkzeugmaschinen hocheffiziente und automatisierte elektromechanische integrierte Werkzeugmaschinen, die folgende Bearbeitungsmerkmale aufweisen:

(1) Große Anpassungsfähigkeit und hohe Flexibilität:

CNC-Werkzeugmaschinen können umprogrammiert und für die Bearbeitung unterschiedlicher Objekte eingesetzt werden. In einigen Fällen muss nur ein Teil des Programms geändert oder spezielle Anweisungen verwendet werden (z. B. die Verwendung der Anweisung für die Zoomfunktion zur Bearbeitung von Teilen mit gleicher Form, aber unterschiedlichen Größen). Dies bietet große Vorteile für die Produktion von Einzelteilen, Kleinserien, mehreren Sorten, Produktumwandlung und die Versuchsproduktion neuer Produkte, wodurch die Produktionsvorbereitung und der Versuchsproduktionszyklus erheblich verkürzt werden.

(2) Hohe Bearbeitungsgenauigkeit und stabile Qualität:

Durch den Einsatz eines digitalen Servosystems erzeugt das CNC-Gerät für jeden Ausgangsimpuls einen entsprechenden Verschiebungsbetrag (Impulsäquivalent genannt) der Werkzeugmaschine, der 0,1~1μm erreichen kann. Die Übertragungsschraube der Werkzeugmaschine nimmt eine intermittierende Kompensation an, und der Steigungsfehler und der Übertragungsfehler können durch ein geschlossenes System kontrolliert werden, so dass die CNC-Werkzeugmaschine eine hohe Bearbeitungsgenauigkeit erreichen kann.

Bei Präzisionsbearbeitungszentren beispielsweise beträgt die Positioniergenauigkeit im Allgemeinen bis zu einem Fehler von (0,005~0,008)mm pro 300 mm Länge, und die Wiederholgenauigkeit kann 0,001 mm erreichen. Darüber hinaus verfügt die CNC-Werkzeugmaschine über eine gute strukturelle Steifigkeit und thermische Stabilität, was die Fertigungsgenauigkeit gewährleistet. Die automatische Bearbeitungsmethode vermeidet menschliche Bedienungsfehler, gewährleistet eine stabile Bearbeitungsqualität und hat eine hohe Durchlaufrate. Die CNC-Werkzeugmaschine ist mehrachsig und kann komplexe Oberflächen bearbeiten, die auf herkömmlichen Werkzeugmaschinen nur schwer oder gar nicht zu bearbeiten sind.

(3) Hohe Produktivität:

Die CNC-Werkzeugmaschine kann die günstigsten Bearbeitungsparameter auswählen, um eine kontinuierliche Bearbeitung mehrerer Prozesse zu realisieren. Sie kann auch die Überwachung mehrerer Maschinen erreichen. Durch die Einführung von Beschleunigungs- und Verlangsamungsmaßnahmen können die beweglichen Teile der Werkzeugmaschine schnell bewegt und positioniert werden, wodurch die Leerlaufzeit während des Bearbeitungsprozesses erheblich reduziert wird.

(4) Gute wirtschaftliche Effizienz:

Obwohl die Ausrüstungskosten von CNC-Werkzeugmaschinen (einschließlich Abschreibungskosten, Wartungskosten, Stromverbrauchskosten usw.) pro Teil relativ hoch sind, spart ihre hohe Produktionseffizienz Hilfszeit (wie Drahtziehen, Maschineneinstellung, Bearbeitungsinspektion usw.) und reduziert die direkten Produktionskosten für die Einzelteil- und Kleinserienfertigung. Die stabile Bearbeitungsgenauigkeit von CNC-Werkzeugmaschinen verringert die Ausschussrate und senkt die Produktionskosten weiter.

Die Leistungsmerkmale von CNC-Werkzeugmaschinen bestimmen ihren Anwendungsbereich. Für die CNC-Bearbeitung lassen sich die zu bearbeitenden Objekte je nach ihrer Eignung grob in drei Kategorien einteilen.

(1) Die am besten geeignete Kategorie:

Teile mit hohen Anforderungen an die Bearbeitungsgenauigkeit, komplexe Formen und Strukturen, insbesondere solche mit komplexen Kurven, gekrümmten Oberflächenkonturen oder Teilen mit nicht glatten inneren Hohlräumen. Diese Teile sind auf herkömmlichen Werkzeugmaschinen nur schwer zu bearbeiten, und es ist schwierig, die Qualität zu erkennen und zu gewährleisten. Teile, die gefräst werden müssen, BohrenAbwälzfräsen, Schlitzen oder Gewindeschneiden in einer Aufspannung.

(2) Relativ geeignete Kategorie:

Teile, die teuer und schwer zu beschaffen sind und nicht verschrottet werden dürfen. Bei der Bearbeitung dieser Teile auf konventionellen Werkzeugmaschinen gibt es gewisse Schwierigkeiten, und sie werden leicht von verschiedenen Faktoren wie der Einstellung der Werkzeugmaschine, dem mentalen Zustand des Bedieners und den Arbeitsbedingungen beeinflusst, was zu fehlerhaften oder verschrotteten Produkten führen kann.

Daher können CNC-Werkzeugmaschinen für eine zuverlässige Bearbeitung gewählt werden. Sie werden für Teile verwendet, die bei der Bearbeitung auf allgemeinen Werkzeugmaschinen eine niedrige Produktionseffizienz und einen hohen Arbeitsaufwand aufweisen, und für Teile, die eine gute Konsistenz beim Größenvergleich oder bei Leistungstests erfordern, sowie für Teile, die in kleinen Chargen mit mehreren Sorten und Spezifikationen hergestellt werden.

(3) Nicht geeignete Kategorie:

Teile, die eine grobe Referenzpositionierung unter Verwendung von Rohlingen für die Bearbeitung oder eine manuelle Einstellung für die Positionierung erfordern. Teile mit instabilen Bearbeitungszugaben, wenn es kein Online-Erkennungssystem auf der CNC-Werkzeugmaschine gibt, das die Positionskoordinaten des Teils automatisch erkennen und anpassen kann. Teile, die eine spezielle Prozessausrüstung erfordern oder anhand von Mustern oder Prototypen bearbeitet werden, sowie Teile, die eine Massenproduktion erfordern.

Da die Leistung, die Funktionalität und die Kosten von CNC-Werkzeugmaschinen immer besser werden, werden auch die kontinuierliche Verbesserung und Aufrüstung von CNC-Bearbeitungswerkzeuge und Hilfswerkzeugen nimmt der Einsatz von CNC-Werkzeugmaschinen für die Massenproduktion allmählich zu. Daher ist die Eignung relativ und wird sich mit der technologischen Entwicklung ändern.

Unter dem Gesichtspunkt des technologischen Niveaus von CNC-Werkzeugmaschinen sind hohe Präzision, hohe Geschwindigkeit, hohe Flexibilität, Multifunktionalität und hohe Automatisierung wichtige Entwicklungstrends bei CNC-Werkzeugmaschinen. Für eine einzelne Maschine ist es nicht nur erforderlich, ihre Flexibilität und ihren Automatisierungsgrad zu verbessern, sondern auch die Anpassungsfähigkeit von übergeordneten flexiblen Fertigungssystemen und integrierten Computersystemen.

Die Spindeldrehzahl der in China hergestellten CNC-Maschinen liegt bei 10.000-40.000 U/min, und die Vorschubgeschwindigkeit beträgt 30-60 m/min. Die Werkzeugwechselzeit beträgt weniger als 2,0 Sekunden, und die Oberflächenrauhigkeit Ra ist kleiner als 0,008 μm.

Was die CNC-Systeme betrifft, so entwickeln mehrere bekannte CNC-Hersteller in der Welt, wie FANUC in Japan, Siemens in Deutschland und A-B in den Vereinigten Staaten, derzeit in Richtung Serialisierung, Modularisierung, hohe Leistung und Systematisierung.

Alle CNC-Systeme verwenden 16-Bit- und 32-Bit-Mikroprozessoren, Standardbusse sowie Software- und Hardware-Modulstrukturen. Die Speicherkapazität ist auf mehr als 1 MB angewachsen, die Auflösung der Werkzeugmaschine kann 0,1 μm erreichen, die Hochgeschwindigkeitsvorschubgeschwindigkeit kann 100 m/min erreichen und es können bis zu 16 Steuerachsen verwendet werden, wobei fortschrittliche elektrische und mechanische Technologie zum Einsatz kommt.

Bei den Antriebssystemen entwickeln sich die AC-Antriebssysteme rasant. Wechselstromantriebe haben sich von analogen zu digitalen Antrieben entwickelt, und Steuerungen, die hauptsächlich aus Operationsverstärkern und anderen analogen Geräten bestehen, werden durch digitale integrierte Komponenten ersetzt, die hauptsächlich aus Mikroprozessoren bestehen, wodurch Schwachpunkte wie Nullpunktdrift und Temperaturdrift überwunden werden.

Als Arbeitsmaschine haben Werkzeugmaschinen im Laufe der Jahre Fertigungswerkzeuge und -methoden für die industrielle Revolution und die moderne industrielle Entwicklung bereitgestellt. Für die zukünftige Entwicklung der Industrie und den Fortschritt der menschlichen Zivilisation wird die Unterstützung und Förderung von CNC-Werkzeugmaschinen weiterhin unverzichtbar sein.

Mit Blick auf die Zukunft bringt eine neue Runde der industriellen Revolution neue Herausforderungen und Chancen für die Entwicklung von CNC-Werkzeugmaschinen. Die Integration fortschrittlicher Fertigungstechnologie mit der neuen Generation von Informationstechnologie und künstlicher Intelligenz bietet auch technische Unterstützung für die technologische Innovation, den Ersatz von Produkten und die industrielle Modernisierung von CNC-Werkzeugmaschinen.

CNC-Werkzeugmaschinen werden sich in Richtung Hochleistung, Multifunktionalität, Individualisierung, Intelligenz und umweltfreundliche Technologie entwickeln und die zukünftige Quantencomputertechnologie nutzen, um leistungsfähigere, bequemere und effektivere Fertigungswerkzeuge für die neue industrielle Revolution und den Fortschritt der menschlichen Zivilisation bereitzustellen.