Haben Sie sich jemals über die faszinierende Geschichte der Drehmaschine gewundert, einer Werkzeugmaschine, die die Fertigung revolutioniert hat? In diesem fesselnden Blogbeitrag nehmen wir Sie mit auf eine Reise durch die Zeit, auf der wir die bemerkenswerte Entwicklung der Drehmaschine und ihren tiefgreifenden Einfluss auf verschiedene Branchen erkunden. Von ihren bescheidenen Anfängen bis hin zu ihrer modernen Raffinesse erfahren Sie, wie dieses vielseitige Werkzeug unsere Welt geprägt hat und auch heute noch eine wichtige Rolle bei der Präzisionsbearbeitung spielt.

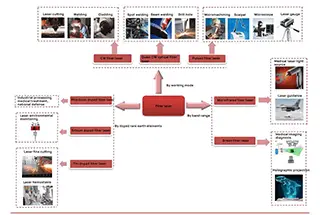

Eine Drehmaschine ist eine vielseitige Werkzeugmaschine, die in erster Linie ein Werkstück um eine Drehachse dreht, um verschiedene Bearbeitungsvorgänge durchzuführen. Das Hauptschneidwerkzeug, in der Regel ein Einpunktdrehwerkzeug, bleibt relativ stationär, während es das rotierende Werkstück formt. Neben dem Drehen können Drehmaschinen eine breite Palette von Zerspanungswerkzeugen und Zubehör aufnehmen, darunter Bohrer, Reibahlen, Gewindebohrer, Gewindeschneidplatten und Rändelwerkzeuge, was vielfältige Bearbeitungsprozesse ermöglicht.

Drehbänke werden vor allem für die Herstellung von zylindrischen Teilen mit hoher Präzision verwendet, wie z. B. Wellen, Spindeln, Stifte und Hülsen. Sie eignen sich hervorragend zur Herstellung von Außen- und Innenmerkmalen auf rotierenden Oberflächen, einschließlich gerader, konischer und konturierter Profile. Aufgrund ihrer Vielseitigkeit und ihrer grundlegenden Rolle bei der Herstellung von Teilen werden Drehmaschinen oft als die "Mutter der Werkzeugmaschinen" bezeichnet und sind in Fertigungsbetrieben, Werkstätten und Reparaturzentren in verschiedenen Branchen allgegenwärtig.

Die Entwicklung der Drehbanktechnologie, von den alten manuellen Versionen bis zu den modernen CNC-Maschinen (Computer Numerical Control), spiegelt die allgemeine Entwicklung der industriellen Fertigung wider. Diese reiche Geschichte und die ständige Weiterentwicklung unterstreichen die entscheidende Bedeutung der Drehmaschine für die Vergangenheit, Gegenwart und Zukunft der Präzisionsbearbeitung und der industriellen Produktion.

Der erste Prototyp der Werkzeugmaschine, die Drehbank, wurde von unseren Vorfahren vor etwa 2.000 Jahren entwickelt, um die Arbeit mit Werkzeugen zu erleichtern.

Im 13. Jahrhundert ging die Entwicklung der Werkzeugmaschinen weiter, und es wurde notwendig, alternative Arbeitsmethoden zu finden, da das Aufhängen an einem Baum nicht mehr möglich war. Dies führte zur Entwicklung der "Tretdrehbank", bei der ein Fußpedal die Kurbelwelle drehte und das Schwungrad antrieb. Diese wiederum trieb die Spindel an, so dass sie sich drehte, und wurde auch als flexible Stangendrehmaschine bezeichnet.

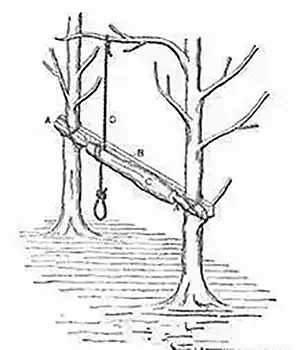

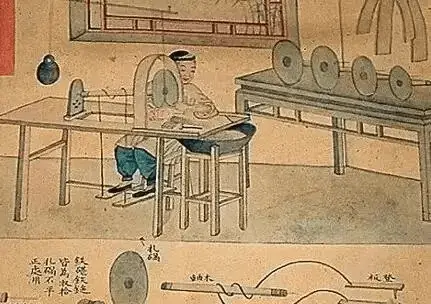

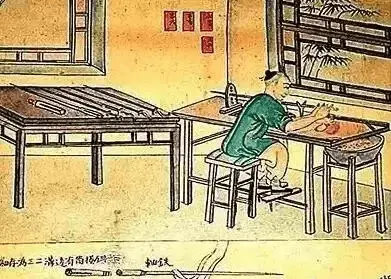

Zur gleichen Zeit veröffentlichte die Ming-Dynastie in China ein bemerkenswertes Buch mit dem Titel "Tian Gong Kai Wu", in dem die Technologien der Ming-Dynastie und der vorangegangenen Dynastie dokumentiert wurden und das die Bedeutung der "Weisheit der Alten" verdeutlicht.

In dem Buch wird auch der Aufbau einer Schleifmaschine beschrieben, die nach einem ähnlichen Prinzip wie die mittelalterliche europäische Fußmaschine arbeitet. Diese Maschine nutzte die Pedalmethode, um eine Metallplatte zu drehen, und verwendete Sand und Wasser, um Jade zu formen.

Aufbau einer Schleifmaschine aus Tian Gong Kai Wu

von Tian Gong Kai Wu

Dieses Verfahren ähnelt modernen Bearbeitungstechniken wie dem Bohren, bei dem ein spezielles Werkzeug, ein so genanntes Steelyard, verwendet wird, um kleine Mengen Material aus dem Inneren der Jade zu entfernen. Es ist bemerkenswert, wie viel Geschick und Fachwissen die alten Handwerker besaßen.

von Tian Gong Kai Wu

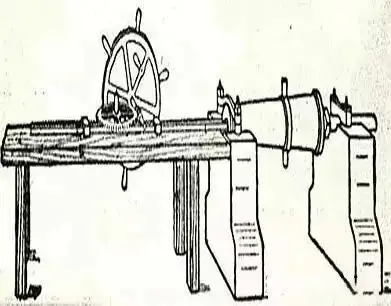

Im Jahr 1774 schuf der britische Erfinder Wilkinson die erste echte Bohrmaschine der Welt, die Fassbohrmaschine.

Das Fass Bohrmaschine von Wilkinson erfundene Maschine wurde zunächst zum Schmieden von Feuerwaffen verwendet. Im Jahr 1775 nutzte Wilkinson den von dieser Maschine gebohrten Zylinder, um eine neue Version von Wattners undichtem Zylinder zu konstruieren, der die für die Watt'sche Dampfmaschine erforderlichen Spezifikationen erfüllte.

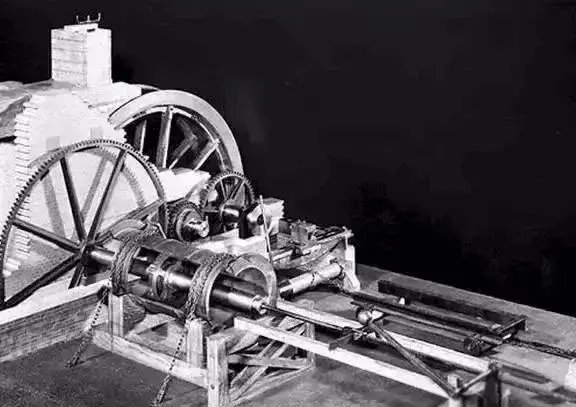

Um das Bohren größerer Zylinder zu ermöglichen, baute er im selben Jahr eine durch ein Wasserrad angetriebene Zylinderbohrmaschine, die wesentlich zum Fortschritt der Dampfmaschinen beitrug.

Die Zylinderbohrmaschine von Wilkinson, die zum Schmieden größerer Zylinder konzipiert war, markierte einen Wendepunkt in der Entwicklung der Werkzeugmaschinen. Von nun an wurde die Werkzeugmaschine von einer Dampfmaschine über eine Kurbelwelle angetrieben. Die gegenseitige Unterstützung von Werkzeugmaschine und Dampfmaschine erleichterte ihre gleichzeitige Entwicklung und läutete eine dynamische Ära der industriellen Revolution ein.

Es ist wichtig, Henry Maudslay zu erwähnen, den britischen Erfinder, der als "Vater der Drehmaschine" bekannt ist. Maudslay ist für die Drehmaschine das, was James Watt für die Dampfmaschine ist.

1797 entwickelte Maudslay die erste Gewindedrehbank der Welt, die mit einer Schraube und einer polierten Stange ausgestattet war. Mit dieser modernen Drehbank, die mit einer verschiebbaren Werkzeugstange ausgestattet war, konnten Gewinde mit unterschiedlichen Steigungen hergestellt werden.

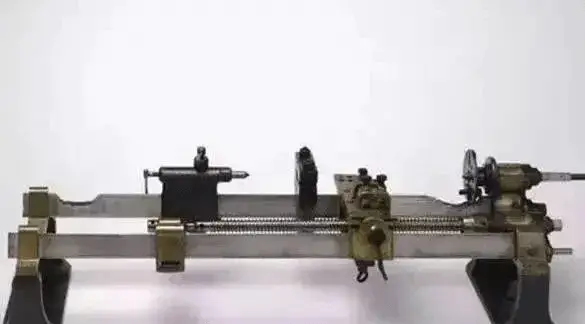

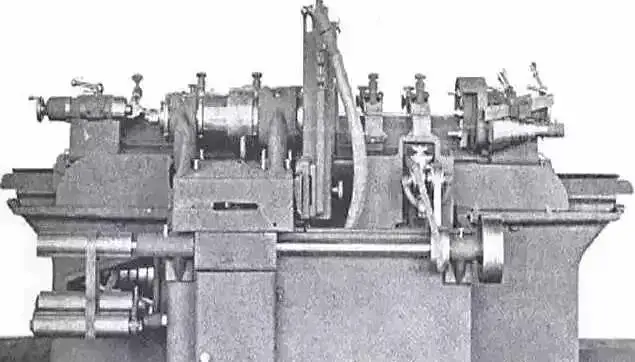

Maudslay 1797 Drehbank

Maudslay arbeitete weiter an der Verbesserung der Drehmaschine, und im Jahr 1800 ersetzte er den dreieckigen Rahmen aus Eisenstangen durch ein massives Gussbett und das Losrad durch austauschbare Zahnradpaare.

Dies ermöglichte die Herstellung von Gewinden mit unterschiedlichen Steigungen, ohne dass die Schraube gewechselt werden musste. Dieser Prototyp der modernen Drehmaschine, der als epochemachende Werkzeugrahmen-Drehmaschine bekannt ist, spielte eine entscheidende Rolle in der englischen industriellen Revolution.

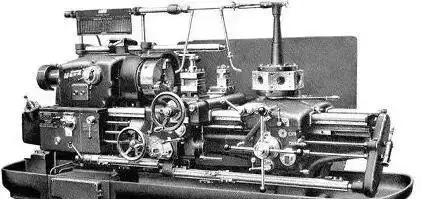

Maudslay 1800 Drehbank

Um genau zu sein, hat Maudslay die Drehbank nicht erfunden, sondern sie auf der Grundlage der Arbeit seiner Vorgänger neu erfunden und um die Möglichkeit des automatischen Schneidens erweitert. Dennoch war es Maudslays Neuerfindung, die die Drehmaschine weithin populär machte und die Geburtsstunde der Drehmaschine, wie wir sie heute kennen.

Die rasche Entwicklung aller Arten von Werkzeugmaschinen

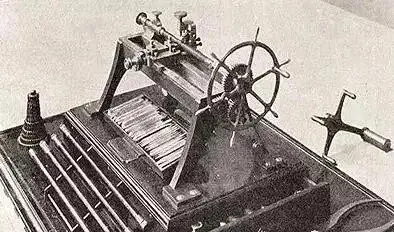

Im 19. Jahrhundert stieg mit dem Wachstum der verschiedenen Industriezweige auch die Nachfrage nach verschiedenen Arten von Werkzeugmaschinen. Im Jahr 1817 entwickelte Roberts die Portal-Drehmaschine, und 1818 erfand Whitney aus den Vereinigten Staaten die erste Universal-Fräsmaschine der Welt.

Roberts-Portal-Drehmaschine

Um die Mechanisierung und Automatisierung weiter voranzutreiben, entwickelte Fitch aus den Vereinigten Staaten 1845 die Revolverdrehbank. Im Jahr 1848 wurden in den Vereinigten Staaten Drehbänke eingeführt, und 1873 entwickelte Spencer aus den Vereinigten Staaten einen Einspindel-Drehautomaten. Bald darauf folgte die Erfindung eines dreispindligen Drehautomaten.

Zu Beginn des 20. Jahrhunderts wurden Drehbänke mit Getrieben angeboten, die von einem einzigen Motor angetrieben wurden.

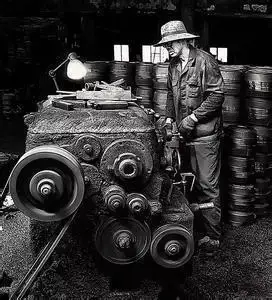

Spencer-Werkzeugmaschinen

Im Jahr 1900 nutzte die amerikanische Firma Norton Schmirgel und Korund, um eine große und breite Schleifscheibe sowie eine robuste und schwere Schleifmaschine herzustellen. Dies war ein großer Schritt in der Entwicklung von Schleifmaschinen und hob die Technologie des Maschinenbaus auf ein neues Niveau der Präzision.

Die industrielle Revolution war eine Zeit des explosiven Wachstums und der Entwicklung. In dieser Zeit wurden die Werkzeugmaschinen ständig weiterentwickelt und verbessert, um die Effizienz von Industrie und Produktion zu steigern. Die Erfinder dieser Werkzeugmaschinen spielten eine entscheidende Rolle bei der Gestaltung der Welt.

Mit dem Aufkommen von Hochgeschwindigkeitsstahl und dem weit verbreiteten Einsatz von Elektromotoren erfuhren die Werkzeugmaschinen eine weitere epochale Veränderung: der Übergang von der Dampfkraft zur elektrischen Energie. Dies verdeutlicht den bemerkenswerten Fortschritt, den die Menschheit über Hunderte von Jahren gemacht hat, von der menschlichen Kraft über die Wasserkraft zur Dampfkraft und schließlich zur elektrischen Kraft.

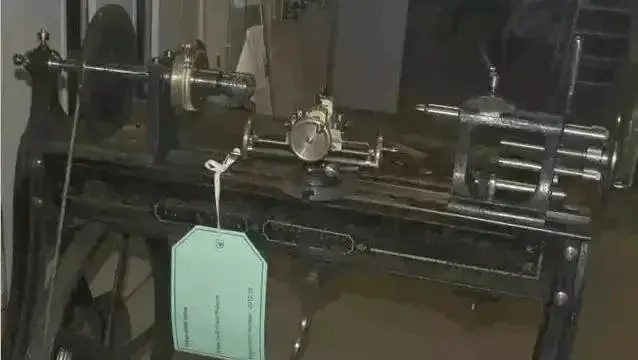

1910, alte britische Drehbank

Nach dem Ersten Weltkrieg beschleunigte sich die Entwicklung verschiedener hocheffizienter Drehautomaten und Spezialdrehbänke aufgrund der Nachfrage der Munitions-, Automobil- und anderer Maschinenindustrien rapide.

In den späten 1940er Jahren wurden Drehmaschinen mit hydraulischen Profiliervorrichtungen eingeführt, um die Produktivität bei der Bearbeitung von Werkstücken in kleinen Serien zu erhöhen. Zur gleichen Zeit wurden auch Mehrwerkzeug-Drehmaschinen entwickelt.

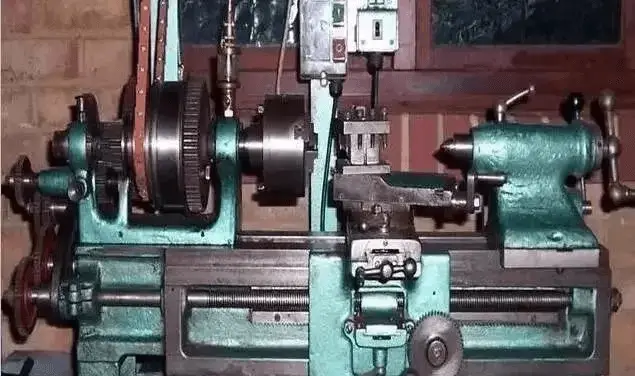

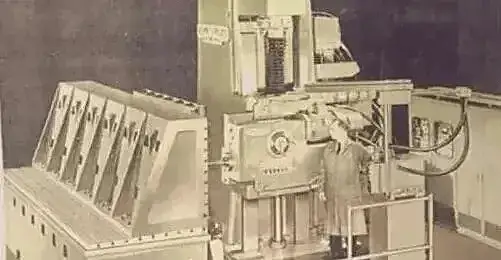

Elektrische Werkzeugmaschine nach dem Zweiten Weltkrieg

Mitte der 1950er Jahre wurden programmgesteuerte Drehmaschinen entwickelt, die mit Lochkarten, Riegeln und Skalen ausgestattet waren. Der Einsatz der CNC-Technologie in Drehmaschinen begann in den 1960er Jahren, und in den 1970er Jahren wurden Mikroprozessoren direkt in die CNC-Maschinen integriert, was die Verbreitung und rasche Entwicklung der CNC-Technologie weiter vorantrieb. CNC-Maschine Werkzeuge, die sich bis heute weiterentwickelt haben.

Frühzeitig CNC-Werkzeugmaschinen

In der Geschichte der Drehmaschine gab es in der Römerzeit und im Mittelalter bedeutende Fortschritte, die jeweils zu entscheidenden Innovationen führten, die ihre Funktionalität und Effizienz verbesserten.

Die Römer verbesserten die Drehbank erheblich, indem sie den Drehbügel einführten, eine wesentliche Neuerung gegenüber der früheren ägyptischen Konstruktion, die zwei Bediener erforderte. Der Drehbogen ermöglichte es einer einzigen Person, die Drehbank zu bedienen, was den Prozess rationalisierte und effizienter machte. Bei dieser Methode wurde das Werkstück mit einem Bogen gedreht, was eine gleichmäßigere und kontrolliertere Drehung ermöglichte.

Mit dem Drechselbogen erreichten die römischen Handwerker eine größere Präzision bei ihrer Arbeit. Dank dieses Fortschritts konnten sie fein gearbeitete Gegenstände wie Kisten mit Deckel, Behälter und anspruchsvolle Möbelteile aus Materialien wie Buchsbaum herstellen. Bestimmte Artefakte wie kunstvoll gestaltete Holzschalen und geschnitzte Holzmöbel aus der römischen Ära sind ein Beispiel für das hohe Maß an Geschicklichkeit und Kunstfertigkeit, das durch diese verbesserten Drehbänke erreicht wurde.

Die von den Römern eingeführten Innovationen bildeten eine solide Grundlage für weitere Fortschritte im Mittelalter. Auf dem Weg von der römischen Ära zum Mittelalter entwickelte sich die Drehmaschine weiter und erhielt neue Mechanismen, die ihre Fähigkeiten weiter verbesserten.

Im Mittelalter erfuhr die Drehbank mit der Einführung des pedalbetriebenen Systems eine weitere bedeutende Veränderung. Diese Entwicklung löste das handbetriebene Drechseln ab und ermöglichte es dem Handwerker, die Schneidwerkzeuge mit beiden Händen zu bedienen. Das Pedal war in der Regel mit einer Stange verbunden, oft einem geradlinigen Baumstamm, wodurch die so genannte "Federstangendrehbank" entstand.

Die Federstangendrehbank ermöglichte eine kontinuierliche und gleichmäßige Drehung des Werkstücks. Diese Innovation ermöglichte es den Handwerkern, komplexere und detailliertere Gegenstände herzustellen, wie z. B. Schlegel, Schalen, Werkzeuggriffe und Möbelfüße. Die Möglichkeit, die Drehbank mit einem Pedal zu bedienen, bedeutete, dass die Handwerker eine feinere Kontrolle über den Schneideprozess erlangen konnten, was zu qualitativ hochwertigeren und komplizierteren Produkten führte.

Mittelalterliche Handwerker, auch in Europa während der Wikingerzeit, nutzten die Drechselbank ausgiebig für das tägliche Leben und für Haushaltsgegenstände. Archäologische Funde, wie die in York, haben gezeigt, dass das Drechseln von Holz ein wichtiger Bestandteil des täglichen Lebens war und viele Holzschalen und andere Gegenstände mit Hilfe von Drechselbänken hergestellt wurden. Diese Funde unterstreichen die Bedeutung und Vielseitigkeit der Drehbank in der mittelalterlichen Gesellschaft.

Die Fortschritte in der römischen und mittelalterlichen Epoche legten den Grundstein für die zentrale Rolle der Drehmaschine in der industriellen Revolution. Die Verbesserungen in Bezug auf Präzision und Effizienz, die durch den Drehbogen und pedalbetriebene Systeme erzielt wurden, bildeten die Grundlage für weitere Innovationen. Während der Industriellen Revolution wurde die Drehbank zu einem unverzichtbaren Werkzeug für die Herstellung von Teilen für andere Werkzeugmaschinen und wurde zur Steigerung der Produktivität mit mechanisierten Antriebsquellen wie Dampfmaschinen und Wasserrädern kombiniert.

Diese historischen Entwicklungen festigten die Position der Drehmaschine als "Mutter aller Werkzeugmaschinen" und führten in späteren Jahrhunderten zur Entwicklung fortschrittlicherer Technologien wie hydraulischer und CNC-Drehmaschinen (Computer Numerical Control). Die Innovationen aus der römischen und mittelalterlichen Zeit waren entscheidend für die Entwicklung der Drehmaschine und trugen zu ihrer anhaltenden Bedeutung in der Fertigung und im Maschinenbau bei.

Die Industrielle Revolution markierte einen Wendepunkt in der Geschichte der Drehmaschine und führte zu bedeutenden Fortschritten in Bezug auf Design, Leistung und Funktionalität. In dieser Epoche erfolgte der Übergang von manuell betriebenen Drehmaschinen zu solchen, die von mechanischen Quellen angetrieben wurden, was zu einer höheren Effizienz und Präzision führte.

Eine der wichtigsten Entwicklungen während der industriellen Revolution war die Einführung mechanischer Antriebsquellen für Drehbänke. Dampfmaschinen und Wasserräder ersetzten die menschliche und tierische Kraft und ermöglichten es den Drehbänken, mit höherer Geschwindigkeit und gleichmäßiger zu arbeiten. Diese Kraftquellen wurden mit den Drehbänken über Wellenleitungen verbunden. Ein Wellenstrang ist ein System rotierender Wellen, das die Kraft von einer zentralen Maschine auf verschiedene Maschinen in einer Werkstatt überträgt. Durch diese Innovation konnte das Werkstück schneller und effizienter gedreht werden, was die Produktivität erheblich steigerte. So ermöglichte beispielsweise die breite Einführung von wasser- und dampfbetriebenen Drehbänken im späten 18. Jahrhundert einen kontinuierlichen Betrieb, der für die Anforderungen der wachsenden Industrie von entscheidender Bedeutung war.

Das späte 18. und frühe 19. Jahrhundert war die Zeit der Präzisionsdrehbänke für die Metallbearbeitung. Innovationen wie der Schlitten, der eine kontrollierte Bewegung des Schneidwerkzeugs ermöglichte, führten zu präzisen zylindrischen und konischen Oberflächen. Die pferdebetriebene Kanonenbohrmaschine von Jan Verbruggen, die 1772 im Königlichen Arsenal in Woolwich, England, installiert wurde, ist ein bemerkenswertes Beispiel. Diese Maschine produzierte stärkere und präzisere Kanonen und demonstrierte die höhere Präzision, die mit diesen neuen Drehbänken erreicht werden konnte. Die Nachfrage nach genormten Teilen in der aufblühenden industriellen Wirtschaft trieb den Bedarf an größerer Genauigkeit voran, was zu kontinuierlichen Verbesserungen der Drehbanktechnologie führte.

Die industrielle Revolution führte auch zu einer steigenden Nachfrage nach Werkzeugmaschinen, einschließlich Drehbänken, zur Herstellung von Teilen für verschiedene Industriezweige wie Transport und Fertigung. Die Drehbänke wurden größer und robuster und verfügten über dickere und schwerere Komponenten, um die gestiegene Arbeitslast zu bewältigen. David Wilkinson, ein amerikanischer Erfinder, leistete mit seiner Gewindeschneidmaschine, die später zu einer Allzweckdrehbank weiterentwickelt wurde, einen wichtigen Beitrag. Diese Entwicklung steht beispielhaft für die Bemühungen der damaligen Zeit, die Vielseitigkeit und Produktivität dieser Maschinen zu steigern und die Massenproduktion von austauschbaren Teilen zu ermöglichen.

Gegen Ende des 19. und zu Beginn des 20. Jahrhunderts begannen Elektromotoren die Leitungswellen als Hauptantriebsquelle für Drehbänke zu ersetzen. Diese Verlagerung steigerte die Effizienz weiter und vereinfachte den Prozess der Versorgung mehrerer Maschinen in einer Werkstatt. Elektromotoren lieferten eine zuverlässigere und gleichmäßigere Leistung und reduzierten die Komplexität, die mit der Wartung und dem Betrieb von Wellenanlagen verbunden war. Diese Umstellung bedeutete einen bedeutenden Schritt nach vorn bei der Modernisierung der Fertigungsprozesse und ermöglichte eine präzisere Steuerung der Drehvorgänge.

In der zweiten Hälfte des 20. Jahrhunderts wurden die CNC-Drehmaschinen (Computerized Numerical Control) eingeführt, die die Branche erneut revolutionierten. Die in den 1950er Jahren aufkommenden CNC-Drehmaschinen ermöglichten es den Bedienern, vorprogrammierte Spezifikationen einzugeben, was die Präzision und Automatisierung erheblich verbesserte. Diese Maschinen konnten komplexe Vorgänge mit minimalem menschlichem Eingriff durchführen und so die Effizienz und Genauigkeit der Fertigungsprozesse steigern. Seitdem sind CNC-Drehmaschinen in modernen Werkstätten nicht mehr wegzudenken, da sie in der Lage sind, hochkomplexe und präzise Komponenten herzustellen. Das Aufkommen der CNC-Technologie bedeutete einen großen Sprung in den Fähigkeiten von Drehmaschinen und entsprach den Anforderungen der fortschrittlichen Fertigungsindustrie.

Die Industrielle Revolution war ein entscheidender Zeitraum für die Entwicklung der Drehmaschine, in dem mechanische Kraft, Präzisionstechnik und Automatisierung eingeführt wurden. Diese Fortschritte festigten die Rolle der Drehmaschine als Eckpfeiler der modernen Fertigung und bildeten die Grundlage für zukünftige technologische Innovationen.

In der Geschichte der Drehmaschinen gab es in der Neuzeit bemerkenswerte Fortschritte, die ihre Fähigkeiten, Präzision und Effizienz erheblich verbesserten. Diese Entwicklungen haben die Fertigungsprozesse revolutioniert und die Einsatzmöglichkeiten von Drehmaschinen in verschiedenen Branchen erweitert.

Die Einführung der Computer Numerical Control (CNC)-Technologie im 20. Jahrhundert war ein wichtiger Meilenstein für Drehmaschinen. CNC-Drehmaschinen brachten eine noch nie dagewesene Präzision und Komplexität in die Bearbeitungsaufgaben. Die Bediener konnten nun vorprogrammierte Spezifikationen eingeben, was die Automatisierung von Vorgängen und die Herstellung komplizierter Designs mit hoher Genauigkeit und Wiederholbarkeit ermöglichte. So haben CNC-Drehmaschinen die Produktionszeiten um bis zu 50% verkürzt und die Produktqualität durch die Einhaltung von Toleranzen im Mikrometerbereich verbessert.

Darüber hinaus verfügen moderne CNC-Drehmaschinen über mehrachsige Bearbeitungsmöglichkeiten, in der Regel mit fünf oder mehr Bewegungsachsen. Die mehrachsige Bearbeitung ermöglicht eine größere Flexibilität bei der Bearbeitung komplexer Formen und Geometrien, ohne dass das Werkstück neu positioniert werden muss. Dieser Fortschritt erhöht die Präzision und reduziert den Bedarf an mehreren Maschinenkonfigurationen, was Zeit spart und die Gesamtproduktivität erhöht. Mit einer fünfachsigen CNC-Drehmaschine können beispielsweise Teile bearbeitet werden, für die auf einer dreiachsigen Maschine sonst mehrere verschiedene Aufspannungen erforderlich wären.

Darüber hinaus haben die jüngsten Fortschritte in der Werkzeugtechnologie die Möglichkeiten von CNC-Drehmaschinen weiter verbessert. Hochleistungsschneidwerkzeuge, Beschichtungen und Werkstoffe wurden entwickelt, um den Anforderungen moderner Bearbeitungsprozesse standzuhalten. Schnellwechselsysteme haben sich durchgesetzt, die einen schnellen Werkzeugwechsel ermöglichen und die Ausfallzeiten aufgrund von Werkzeugverschleiß minimieren. Diese Fortschritte tragen zu einem effizienteren CNC-Bearbeitungsprozess bei, indem sie die Produktivität maximieren und die Lebensdauer der Werkzeuge verlängern.

Die Integration der Automatisierung ist zu einem der wichtigsten Merkmale moderner CNC-Drehmaschinen geworden. Belade- und Entladeroboter automatisieren die Materialhandhabung, reduzieren manuelle Eingriffe und erhöhen die Produktivität. Automatisierte Systeme ermöglichen den kontinuierlichen Betrieb von CNC-Drehmaschinen, minimieren die Ausfallzeiten und tragen zu einer sichereren und gleichmäßigeren Fertigungsumgebung bei. Unternehmen haben beispielsweise von Produktivitätssteigerungen von bis zu 30% und Kosteneinsparungen von 20% aufgrund der Automatisierung berichtet.

Darüber hinaus hat die Integration der Konnektivität des Internets der Dinge (IoT) in CNC-Drehmaschinen die Ära der Industrie 4.0 eingeläutet. IoT-fähige Drehmaschinen können die Maschinenleistung in Echtzeit überwachen, Daten sammeln und analysieren und vorausschauende Wartungsverfahren implementieren. Diese Konnektivität ermöglicht die frühzeitige Erkennung und Behebung potenzieller Fehler, wodurch Ausfallzeiten reduziert und die Gesamteffizienz der Anlage verbessert werden. Die IoT-Konnektivität hat CNC-Drehmaschinen in hochintelligente und reaktionsfähige Maschinen verwandelt, die zur Selbstoptimierung und Echtzeitüberwachung fähig sind.

Moderne Drehzentren sind so konzipiert, dass sie energieeffizienter sind und über Funktionen verfügen, die den Stromverbrauch und die Abwärme reduzieren. Dieser Fokus auf Energieeffizienz senkt nicht nur die Betriebskosten, sondern hat auch positive Auswirkungen auf die Umwelt. Die Hersteller legen zunehmend Wert auf nachhaltige Praktiken, und die Entwicklung energieeffizienter CNC-Drehmaschinen steht im Einklang mit diesen Zielen. So können energieeffiziente CNC-Drehmaschinen den Stromverbrauch um bis zu 20% senken und so zu einer geringeren CO2-Bilanz beitragen.

Es wird erwartet, dass die Zukunft der Drehmaschinen weitere Fortschritte in der CNC-Technologie beinhalten wird, wie z. B. numerische Computersteuerungen der nächsten Generation, die Integration von virtueller Realität und Verbesserungen in der CNC-Programmierung und -Automatisierung. Die Integration von Technologien wie 3D-Druck und Präzisionsbewegungssteuerung wird die Qualität und Geschwindigkeit von Bearbeitungsprozessen weiter verbessern. Diese Innovationen werden dafür sorgen, dass Drehmaschinen an der Spitze der Fertigungstechnologie bleiben und weitere Verbesserungen bei Produktivität und Präzision ermöglichen.

Drehmaschinen haben die moderne Fertigung entscheidend geprägt, bieten zahlreiche Vorteile und haben einen tiefgreifenden Einfluss auf verschiedene Branchen.

Drehbänke sind für ihre Vielseitigkeit bekannt, da sie eine Reihe von Arbeitsgängen wie Drehen, Plandrehen, Gewindeschneiden, Abstechen, Anfasen, Rändeln, Bohren, Aufbohren und Reiben ausführen können. Dieses breite Spektrum an Fähigkeiten macht Drehbänke zu unverzichtbaren Werkzeugen in zahlreichen Bereichen, darunter Drechseln, Metallbearbeitung, Metalldrücken, thermisches Spritzen und Glasbearbeitung. Die Fähigkeit, verschiedenste Materialien zu bearbeiten und komplizierte Formen und präzise Komponenten herzustellen, hat die Rolle der Drehmaschine sowohl in kleinen Handwerksbetrieben als auch in großen industriellen Fertigungsbetrieben gefestigt. In der Automobilindustrie werden Drehbänke beispielsweise zur Herstellung von Motorenteilen mit hoher Präzision verwendet, während sie in der Luft- und Raumfahrt für die Herstellung komplexer Komponenten mit engen Toleranzen unerlässlich sind.

Die Einführung der CNC (Computer Numerical Control)-Technologie hat die Drehbearbeitung revolutioniert, indem sie die Produktivität und Genauigkeit deutlich erhöht hat. Die CNC-Technologie ermöglicht die automatische Steuerung von Bearbeitungswerkzeugen durch Computerprogrammierung. Die Bediener geben detaillierte Anweisungen in den Computer der Maschine ein, der dann die Drehmaschine präzise steuert, um komplexe Aufgaben auszuführen. Dieser Fortschritt ist vor allem in Branchen von Bedeutung, die hohe Präzision erfordern, wie z. B. in der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik. So können CNC-Drehmaschinen schnell und mit minimalen manuellen Eingriffen hochwertige Komponenten herstellen, was menschliche Fehler reduziert und eine gleichbleibende Präzision gewährleistet. Die Automatisierung durch CNC-Drehmaschinen ermöglicht die Herstellung komplexer Teile mit engen Toleranzen, die mit manuellen Methoden nur schwer zu erreichen wären.

Drehmaschinen tragen zur wirtschaftlichen Effizienz bei, da sie sowohl Zeit als auch Geld sparen. Automatisierte Drehmaschinen senken die Arbeitskosten, indem sie den Bedarf an hochqualifizierten Bedienern minimieren und die Gesamtbearbeitungszeit verkürzen. Diese Effizienz führt zu einer höheren Rentabilität für Fertigungsunternehmen. Darüber hinaus wird durch die Präzision und Wiederholbarkeit von CNC-Drehmaschinen die Materialverschwendung reduziert, was ebenfalls zu Kosteneinsparungen beiträgt. So ergab eine Studie, dass Hersteller, die CNC-Drehmaschinen einsetzen, einen um 30% geringeren Materialabfall verzeichnen. Die Fähigkeit, Teile in großen Stückzahlen ohne Qualitätseinbußen zu produzieren, unterstützt auch die Massenproduktion und Standardisierung, die für moderne Fertigungsverfahren unerlässlich sind.

Die Drehmaschine wird oft als "Mutter der Werkzeugmaschinen" bezeichnet, da sie für die Entwicklung anderer Werkzeugmaschinen von grundlegender Bedeutung war. Ihre Erfindung und kontinuierliche Verbesserung haben den technologischen Fortschritt in der Fertigung vorangetrieben. Die Fähigkeit, präzise und komplexe Teile zu fertigen, hat die Produktion von Maschinen und Geräten erleichtert, die für verschiedene Industriezweige, darunter das Baugewerbe, das Transportwesen und die Medizintechnik, unerlässlich sind. Die Präzision, die bei medizinischen Geräten wie Prothesen und Implantaten erforderlich ist, wird durch die Fortschritte in der Drehtechnik erreicht. Der Einfluss der Drehmaschine geht über die Fertigung hinaus und beeinflusst den technischen Fortschritt und die Industrialisierung auf globaler Ebene.

Die Entwicklung der Drehmaschine verlief parallel zu bedeutenden technologischen Fortschritten. Von den frühen handbetriebenen Drehmaschinen bis hin zu den hochentwickelten CNC-Maschinen von heute hat jede Innovation zum breiteren Feld der Technik und Fertigungstechnologie beigetragen. Die Integration von IoT (Internet of Things) und intelligenten Fertigungstechniken in modernen Drehmaschinen ist ein Beispiel für diese Entwicklung. IoT-fähige Drehmaschinen können die Leistung in Echtzeit überwachen, eine vorausschauende Wartung durchführen und den Betrieb optimieren, was die Produktivität erhöht und Ausfallzeiten reduziert. So können IoT-Sensoren beispielsweise die Abnutzung von Komponenten erkennen und die Bediener darauf hinweisen, dass eine Wartung durchgeführt werden muss, bevor es zu einem Ausfall kommt.

Moderne Drehmaschinen sind mit verbesserten Sicherheitsfunktionen und energieeffizienten Technologien ausgestattet. Sicherheitsmechanismen wie automatische Abschaltungen, Schutzvorrichtungen und Echtzeitüberwachung verringern das Unfallrisiko und machen den Arbeitsplatz für die Bediener sicherer. Energieeffiziente Konstruktionen senken den Stromverbrauch und minimieren die Abwärme, was einer nachhaltigen Fertigungspraxis entgegenkommt. Diese Fortschritte tragen nicht nur zu einer sichereren Arbeitsumgebung bei, sondern unterstützen auch die Entwicklung der Branche hin zu einer umweltfreundlichen Produktion. So können energieeffiziente CNC-Drehmaschinen den Energieverbrauch um bis zu 20% senken und so zu niedrigeren Betriebskosten und einer geringeren CO2-Bilanz beitragen.

Die Vorteile und Auswirkungen von Drehmaschinen sind enorm und umfassen eine verbesserte Vielseitigkeit, Produktivität, wirtschaftliche Effizienz und einen Beitrag zum industriellen und technologischen Fortschritt. Die kontinuierliche Weiterentwicklung der Drehmaschine gewährleistet ihre Relevanz und unverzichtbare Rolle in der modernen Fertigung und darüber hinaus.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Die erste Drehmaschine wurde um 1300 v. Chr. im alten Ägypten erfunden. Diese frühen Drehbänke waren einfache Geräte, die von zwei Personen bedient werden mussten: Einer drehte das Werkstück mit einer Seilspindel, der andere formte es mit einem scharfen Werkzeug. Mit dieser Erfindung begann die lange Geschichte der Drehmaschine, die im Laufe der Jahrhunderte immer wieder verbessert und erneuert wurde, insbesondere während der römischen Epoche, des Mittelalters, der industriellen Revolution und des Aufkommens der modernen Automatisierung.

Die Römer verbesserten die Drehmaschine erheblich, indem sie den Drehbogen einführten, der eine einfachere und effizientere Bedienung ermöglichte. Diese Innovation ermöglichte es einem einzigen Bediener, die Drehbank zu steuern, im Gegensatz zu früheren Konstruktionen, die zwei Personen erforderten - eine, die die Drehbewegung durch Ziehen eines Seils erzeugte, und eine weitere, die das Schneidewerkzeug hielt. Obwohl die bogengetriebene Drehbank einige Einschränkungen in Bezug auf Genauigkeit und Drehkraft aufwies, stellte sie einen erheblichen Fortschritt dar, da sie die Maschine praktischer und für einzelne Handwerker zugänglicher machte. Diese Verbesserungen legten den Grundstein für weitere Verfeinerungen, wie die spätere Verwendung von Fußpedalen und Federstangen, die die Effizienz und Präzision der Drehbank in den folgenden Jahrhunderten verbesserten.

Während der industriellen Revolution erfuhr die Drehmaschine bedeutende Fortschritte, die ihre Funktionalität und Effizienz erheblich verbesserten. Eine der wichtigsten Entwicklungen war die Einführung mechanischer Kraftquellen wie Dampfmaschinen und Wasserräder, die die manuelle oder tierische Kraft ersetzten. Durch diese Mechanisierung konnten die Drehmaschinen schneller und gleichmäßiger arbeiten.

Ein weiterer wichtiger Fortschritt war die Verbesserung der Präzision und Automatisierung. Innovationen wie die Gleitschienen, die von Ingenieuren wie Andrey Nartov und Henry Maudslay entwickelt wurden, ermöglichten die Herstellung präziser zylindrischer und konischer Oberflächen ohne manuelle Werkzeugmanipulation. Maudslays Konstruktion der Befestigung des Schneidwerkzeugs auf Gleitschienen gewährleistete gleichmäßige Schnitte und standardisierte Schraubengewindegrößen, was für die Massenproduktion entscheidend war.

Außerdem wandelten sich die Drehbänke in dieser Zeit von der Holzbearbeitung zur Metallbearbeitung. Diese Verlagerung ermöglichte eine größere Präzision und Effizienz beim Schneiden und Formen von Metallteilen, was eine erhebliche Verbesserung gegenüber manuellen Methoden darstellte.

Das von Eli Whitney propagierte Konzept der Massenproduktion und der austauschbaren Teile wurde auch durch die Präzision und Standardisierung der Metalldrehmaschinen ermöglicht. Dies revolutionierte die Fertigungsprozesse, insbesondere in Branchen wie der Feuerwaffen-, Textil- und Transportindustrie, indem es die Produktion identischer Komponenten in großem Maßstab ermöglichte.

Insgesamt legten die Fortschritte in der Drehtechnik während der industriellen Revolution den Grundstein für zukünftige Innovationen, einschließlich der Entwicklung der numerischen Computersteuerung (CNC) in den 1950er Jahren. Diese Verbesserungen machten die Drehmaschinen leistungsfähiger, vielseitiger und effizienter und trugen wesentlich zum industriellen Fortschritt jener Zeit bei.

Die CNC-Technologie (Computer Numerical Control) hat Drehmaschinen grundlegend verändert, indem sie deren Präzision, Effizienz und Vielseitigkeit automatisiert und verbessert hat. Vor der CNC-Technik wurden Dreharbeiten manuell oder mechanisch gesteuert, was sie arbeitsintensiv und anfällig für menschliche Fehler machte. Die Einführung der CNC-Technologie Mitte des 20. Jahrhunderts revolutionierte diese Maschinen, da sie nun präzise Anweisungen von Computerprogrammen befolgen können, die mit CAD- (Computer-Aided Design) und CAM-Software (Computer-Aided Manufacturing) erstellt wurden. Dadurch konnten CNC-Drehmaschinen hochpräzise und wiederholbare Bearbeitungen durchführen, die für Branchen mit engen Toleranzen, wie z. B. die Luft- und Raumfahrt, die Medizintechnik und die Automobilindustrie, unerlässlich sind.

Die CNC-Technologie hat auch mehrachsige Funktionen eingeführt, die das Spektrum der von Drehmaschinen durchführbaren Operationen erweitern. So können 3-Achsen-CNC-Drehmaschinen kompliziertere Konstruktionen bearbeiten, 4-Achsen-Drehmaschinen ermöglichen komplexe Konturbearbeitung und Mehrprozessbearbeitung, und 5-Achsen-Drehmaschinen ermöglichen Werkzeuganfahrten aus praktisch jeder Richtung, was für die Herstellung komplexer Geometrien entscheidend ist. Einige CNC-Drehmaschinen verfügen sogar über sechs oder mehr Achsen und bieten so eine unvergleichliche Flexibilität und Präzision.

Die durch die CNC-Technologie ermöglichte Automatisierung steigert die Effizienz und Produktivität erheblich und ermöglicht einen kontinuierlichen Betrieb mit minimalen Ausfallzeiten und geringeren Arbeitskosten. CNC-Drehmaschinen können verschiedene Materialien bearbeiten, darunter Metalle, Kunststoffe, Keramik und Verbundwerkstoffe, was sie äußerst vielseitig macht. Darüber hinaus verbessert die Automatisierung die Sicherheit am Arbeitsplatz, da manuelle Eingriffe auf ein Minimum reduziert werden und die Gefährdungslage verringert wird. Die CNC-Bearbeitung fördert auch die Nachhaltigkeit durch effiziente Materialnutzung und Abfallvermeidung.

Zusammenfassend lässt sich sagen, dass die CNC-Technologie Drehmaschinen in hochautomatisierte, präzise und vielseitige Werkzeuge verwandelt hat, die die Fertigungsindustrie revolutionieren, indem sie die Produktivität, die Sicherheit und die Fähigkeit zur Herstellung komplexer Teile mit hoher Präzision verbessern.

Die Drehmaschine gilt aufgrund ihrer grundlegenden Rolle in der Geschichte und Entwicklung der Werkzeugmaschinen als "Mutter der Werkzeugmaschinen". Das Grundprinzip der Drehmaschine, ein Werkstück gegen ein Schneidwerkzeug zu drehen, geht auf antike Kulturen zurück und legte den Grundstein für die moderne Bearbeitung. Im Laufe der Geschichte wurden ihre Effizienz und Funktionalität durch bedeutende Innovationen wie die Hinzufügung eines drehbaren Bogens bei den Römern und die pedalbetriebene Drehmaschine im Mittelalter verbessert.

Während der Industriellen Revolution wurde die Drehmaschine für die Massenproduktion von Teilen unentbehrlich und führte zur Entwicklung immer ausgefeilterer Maschinen, darunter auch hydraulische Drehmaschinen, die von Dampfmaschinen angetrieben wurden. In dieser Zeit entwickelte sich die Drehmaschine zu einem präziseren und vielseitigeren Werkzeug, das für die Herstellung von Teilen für andere Maschinen unerlässlich war.

Die Fähigkeit der Drehmaschine, verschiedene Arbeitsgänge wie Drehen, Bohren und Schneiden auszuführen, machte sie zu einem unverzichtbaren Werkzeug in verschiedenen Branchen. Ihre Vielseitigkeit und Anpassungsfähigkeit haben dafür gesorgt, dass sie seit der Erfindung der ganz aus Metall bestehenden Drehbank von Jacques de Vaucanson im 18. Jahrhundert bis zu den modernen CNC-Drehmaschinen von heute immer noch aktuell ist.

Zusammenfassend lässt sich sagen, dass die Drehmaschine aufgrund ihrer historischen Bedeutung, ihrer Rolle in der industriellen Revolution, ihrer grundlegenden Konstruktion für andere Werkzeugmaschinen und ihrer kontinuierlichen Fortschritte in Bezug auf Präzision und Automatisierung die "Mutter der Werkzeugmaschinen" ist.

Moderne Drehmaschinen, die sich im Vergleich zu ihren historischen Vorbildern deutlich weiterentwickelt haben, gibt es in verschiedenen Ausführungen, die sich durch ihre Bauweise, Funktionalität und Anwendung unterscheiden. Die Motordrehmaschine, auch bekannt als Spitzendrehmaschine, ist der gängigste und vielseitigste Typ. Sie wird von einem Elektromotor angetrieben und für eine breite Palette von Dreharbeiten wie Schneiden, Schleifen, Rändeln und Bohren an verschiedenen Materialien wie Metallen, Kunststoffen und Holz verwendet. Tischdrehbänke sind kleiner und für Präzisionsarbeiten an kleinen Teilen ausgelegt. Aufgrund ihrer kompakten Größe und ihrer Fähigkeit, detaillierte Aufgaben auszuführen, sind sie ideal für die Schmuck- und Uhrenherstellung.

Revolverdrehbänke zeichnen sich durch einen rotierenden Revolver aus, der mehrere Schneidwerkzeuge aufnimmt und so einen effizienten und schnellen Werkzeugwechsel ermöglicht, wodurch sie sich für die Massenproduktion eignen. CNC-Drehmaschinen (Computer Numerical Control) sind computergesteuert und bieten hochpräzise Bearbeitungsverfahren, wodurch sie sich perfekt für komplexe Konstruktionen und die Fertigung großer Mengen in Branchen wie der Luft- und Raumfahrt oder der Automobilindustrie eignen.

Schnelllaufende Drehmaschinen arbeiten mit hohen Drehzahlen und werden hauptsächlich für Schlicht- und Polierarbeiten eingesetzt, während Vertikaldrehmaschinen mit vertikaler Spindelausrichtung große, schwere Werkstücke bearbeiten und in der Schwerindustrie häufig für die Bearbeitung von Bauteilen wie Turbinenscheiben verwendet werden. Drehmaschinen für den Werkzeugbau sind hochpräzise Maschinen, die für die Bearbeitung von Werkstücken und Werkzeugen mit geringer Stückzahl konzipiert und für ihre Steifigkeit und Präzision bekannt sind.

Spezialdrehbänke sind für bestimmte Aufgaben konzipiert und werden häufig für schwere Arbeiten eingesetzt, für die Standarddrehbänke nicht ausreichen. Drehautomaten, die für die Großserienfertigung konzipiert sind, können verschiedene Arbeitsgänge automatisch durchführen und so die Produktivität und Effizienz steigern. Jeder Typ moderner Drehmaschinen wurde entwickelt, um spezifische Bearbeitungsanforderungen zu erfüllen, von Präzisionsarbeiten bis hin zur Großserienfertigung, und sie sind nach wie vor in zahlreichen Branchen unverzichtbar.