Haben Sie sich jemals gefragt, woher der Begriff "Abkantpresse" stammt? In diesem fesselnden Blogbeitrag begeben wir uns auf eine faszinierende Reise durch die Geschichte, um die Gründe für diesen kuriosen Namen zu ergründen. Als Maschinenbauexperte mit jahrelanger Erfahrung werde ich die Entwicklung dieser unverzichtbaren Metallbearbeitungsmaschine und ihre wichtige Rolle bei der Gestaltung der Welt um uns herum beleuchten. Machen Sie sich bereit, die Geheimnisse der Abkantpresse zu entdecken!

Wenn Sie zum ersten Mal mit dem Begriff "Abkantpresse" in Berührung kommen, ist Ihnen die Bedeutung dieser Maschine für die Metallverarbeitung vielleicht noch nicht bekannt. Lassen Sie uns in das Wesen dieser wichtigen Maschine eintauchen.

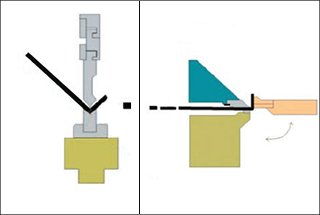

Eine Abkantpresse ist ein hochentwickeltes Werkzeug für die Metallbearbeitung, das für das Präzisionsbiegen von Blechen und Platten, vor allem Stahl, aber auch Aluminium, Kupfer und anderen verformbaren Metallen, entwickelt wurde. Dabei wird das Werkstück zwischen einem sorgfältig abgestimmten Stempel (Oberwerkzeug) und einer Matrize (Unterwerkzeug) eingespannt, wobei eine kontrollierte Kraft aufgebracht wird, um vorgegebene Biegungen mit hoher Genauigkeit zu erzeugen.

Diese vielseitige Maschine ist ein Eckpfeiler in verschiedenen metallverarbeitenden Branchen und spielt eine wichtige Rolle bei der Herstellung von Komponenten für eine breite Palette von Anwendungen. Von Karosserieteilen für die Automobilindustrie und Strukturelementen für die Luft- und Raumfahrt bis hin zu HVAC-Rohrleitungen und architektonischen Elementen, Abkantpressen sind unverzichtbar für die Gestaltung der Metallwelt um uns herum. Ihre Fähigkeit, komplexe Biegungen, Winkel und Formen mit wiederholbarer Präzision herzustellen, macht sie unverzichtbar für die Fertigung von Teilen für Fahrzeuge, Flugzeuge, Baumaschinen, Konsumgüter und Industriemaschinen.

Moderne Abkantpressen sind häufig mit fortschrittlichen CNC-Systemen (Computer Numerical Control) ausgestattet, die programmierbare Biegefolgen, automatische Werkzeugwechsel und die Integration mit CAD/CAM-Software ermöglichen. Diese technologische Entwicklung hat die Produktivität, die Genauigkeit und die Fähigkeit, komplexe Biegeaufgaben effizient zu bewältigen, erheblich verbessert.

In der metallverarbeitenden Industrie ist eine Abkantpresse eine hochentwickelte Werkzeugmaschine, die speziell für das Biegen von Blechen und Plattenmaterialien entwickelt wurde, wobei Bleche das vorherrschende Medium sind. Diese vielseitige Ausrüstung ist für Fertigungsprozesse von entscheidender Bedeutung und kann verschiedene Metalle wie Stahl, Aluminium und Kupferlegierungen verarbeiten.

Die Abkantpresse arbeitet mit einem Präzisionsklemmmechanismus, bei dem das Werkstück sicher zwischen einem abgestimmten Stempel- und Matrizensatz positioniert wird. Diese Konfiguration ermöglicht die Herstellung hochpräziser und wiederholbarer Biegungen, wobei Toleranzen von ±0,1 mm erreicht werden können. Der Biegevorgang erfolgt beim Absenken des Stempels, wobei eine kontrollierte Kraft ausgeübt wird, um das Material gegen das Profil der Matrize zu verformen.

Weiterführende Lektüre: Was ist Pressbremsen?

Derzeit gibt es fünf in der Metallumformungsindustrie weit verbreitete Arten von Abkantpressen, die jeweils unterschiedliche Vorteile, Einschränkungen und optimale Anwendungsszenarien bieten. Während Hydraulikpresse Bremsen sind aufgrund ihrer Vielseitigkeit nach wie vor am weitesten verbreitet, aber auch andere Arten von Bremsen haben sich für bestimmte Produktionsanforderungen durchgesetzt.

Im Folgenden werden die fünf Haupttypen von Abkantpressen beschrieben:

Jede Art von Abkantpresse hat ihren Platz in der modernen Metallverarbeitung, wobei die Auswahl von Faktoren wie der erforderlichen Tonnage, der Biegegenauigkeit, dem Produktionsvolumen, der Energieeffizienz und den Budgeteinschränkungen abhängt. Der anhaltende Trend zu intelligenter Fertigung und Industrie 4.0 treibt weitere Innovationen in der Abkantpressentechnologie voran, insbesondere in den Bereichen Automatisierung, Echtzeitüberwachung und Integration mit CAD/CAM-Systemen.

Eine Abkantpresse ist eine wichtige Maschine in der metallverarbeitenden Industrie, die zum präzisen Biegen und Formen von Blechen und Plattenmaterialien eingesetzt wird. Diese vielseitige Ausrüstung verwendet ein hydraulisches, mechanisches oder servoelektrisches System, um eine kontrollierte Kraft zwischen einem oberen Stempel (oder Stößel) und einer unteren Matrize auszuüben und das Werkstück effektiv zu verformen, um die gewünschten Winkel, Profile oder komplexen Geometrien zu erreichen.

Moderne Abkantpressen werden in der Regel mit fortschrittlichen CNC-Systemen (Computerized Numerical Control) betrieben, die hochpräzise und wiederholbare Biegevorgänge ermöglichen. Diese hochentwickelten Steuerungen ermöglichen es dem Bediener, komplexe Biegefolgen zu programmieren und auszuführen, wobei Parameter wie Biegewinkel, Tiefe, Geschwindigkeit und Materialrückfederungskompensation berücksichtigt werden. Für speziellere Anwendungen verfügen einige Abkantpressen über zusätzliche Bewegungsachsen, wie z. B. Bombiersysteme für gleichmäßige Biegewinkel bei langen Werkstücken oder Hinteranschläge für eine präzise Positionierung.

Die Möglichkeiten von Abkantpressen gehen über das einfache V-Biegen hinaus und umfassen Techniken wie Luftbiegen, Bodenbildung, Prägen und Fälzen. Die Auswahl der Werkzeuge (Stempel und Matrizen) spielt eine entscheidende Rolle bei der Bestimmung der erreichbaren Biegeradien, Winkel und der Gesamtkomplexität des Teils. Moderne Abkantpressen können auch Funktionen wie automatische Werkzeugwechsler, robotergestützte Materialhandhabungssysteme und Echtzeit-Biegewinkelmessung zur Steigerung der Produktivität und Qualitätskontrolle integrieren.

Um ein umfassendes Verständnis für den Betrieb von Abkantpressen zu erlangen, einschließlich des Zusammenspiels von Maschinenmechanik, Werkzeugauswahl und CNC-Programmierung, empfehlen wir Ihnen, sich die folgende Videodemonstration anzusehen.

Wenn wir uns mit dem Thema Abkantpressen befassen, taucht häufig die Frage auf, warum sie "Abkantpressen" genannt werden und nicht einfach als Biegemaschinen bezeichnet werden.

In der heutigen Zeit wird der Begriff "Abkantpresse" verwendet, um eine hydraulische Biegemaschine zu beschreiben, die speziell für Blechbiegen.

Die Ursprünge des Begriffs sind jedoch nicht jedem sofort klar.

Wie viele andere war auch ich einmal verwirrt von der Verwendung des Begriffs "Abkantpresse". Ich fragte mich, ob dieser Begriff eine genaue Beschreibung der hydraulischen Biegemaschine ist.

Nach umfangreichen Recherchen zu diesem Thema habe ich endlich die Antwort gefunden.

Es sei darauf hingewiesen, dass der Begriff "Pressbruch" nicht korrekt ist, da nichts gebrochen oder zertrümmert wird.

Warum nennt man sie dann Abkantpresse? Dieser Frage wollen wir näher auf den Grund gehen.

Im modernen Sprachgebrauch bedeutet das Wort "Bremse" in der Regel Verlangsamung oder Anhalten. Im 15. Jahrhundert war die Definition von "Bremse" jedoch eine ganz andere. Jahrhundert war die Definition von "Bremse" eine ganz andere: Sie bezeichnete ein Instrument zum Zermalmen oder Stampfen.

Im Laufe der Zeit wurde der Begriff "Bremse" mit der Maschine zum Pressen von Getreide in Verbindung gebracht. Daher hat sich der Begriff "Abkantpresse" als einfachste Bezeichnung für eine Maschine zum Pressen durchgesetzt.

Im Laufe der Zeit wurden die beiden Begriffe zu Synonymen und bekamen die gleiche Bedeutung.

Das altenglische Verb "brecan" und seine mittelenglische Form "breken" waren die Vorläufer des modernen englischen Verbs "break". Sie bedeuteten, feste Gegenstände gewaltsam in Teile zu zerlegen oder zu zerstören.

Der Begriff "Bremse" ist eng mit "Bruch" verwandt und hat seinen Ursprung im 15. Jahrhundert, wo er zur Bezeichnung eines Instruments zum Zerkleinern oder Stampfen verwendet wurde. Schließlich wurde er mit der Maschine zum Zerkleinern von Getreide in Verbindung gebracht, und später wurde der Begriff "Abkantpresse" geprägt, um die Maschine zum Pressen und Biegen von Blechen.

Interessant ist, dass in der modernen BlechbiegenDas mittelenglische Verb "breken" oder "brechen" wird verwendet, um sich auf das Biegen, die Richtungsänderung oder das Ablenken zu beziehen. Sogar ein Lichtstrahl kann mit Hilfe eines Spiegels "gebrochen" werden.

Daher kann man sagen, dass sich das Verb "bremsen" im Zusammenhang mit einer Abkantpresse auf eine Maschine bezieht, die Bleche biegt.

Sie fragen sich vielleicht, warum der Begriff "Abkantpresse" das Wort "Presse" enthält.

Im 13. Jahrhundert wurde "presse" als Substantiv verwendet und bedeutete "zerquetschen oder zusammendrücken". Später, im 14. Jahrhundert, wurde "pressen" als Bezeichnung für ein Gerät zum Pressen von Kleidung oder zum Auspressen von Trauben und Oliven verwendet.

Im Laufe der Zeit entwickelte sich der Begriff "Presse" zu "einer Maschine, die Kraft durch Pressen ausübt". Bei den Blechverarbeitern wurden die Stempel und Matrizen, die Kraft auf das Blech ausüben, um es zu biegen, als "Pressen" bezeichnet.

Daher stammt auch der Begriff "Abkantpresse".

Anders Arten von Blechen Biegemaschinen werden nach der Energiequelle, die die Maschine antreibt, den Werkzeugen, die zum Biegen des Metalls verwendet werden, und der Art der erzeugten Biegung benannt. Bei einer Lamellenbremse zum Beispiel wird das Metall mit einer nach oben schwingenden Lamelle gebogen.

Eine Kastenbremse, die auch als Pfannenbremse oder Fingerbremse bezeichnet wird, ist eine Werkzeugmaschine, die hauptsächlich zum Formen von Kästen oder Pfannen aus Blech verwendet wird. Dies geschieht durch Biegen des Metalls um segmentierte Finger, die an der oberen Backe der Maschine befestigt sind.

Eine Abkantpresse führt das Biegen mit Hilfe von Stempeln und Matrizen durch.

Siehe auch:

Die Fortschritte in der Technologie haben zur Schaffung von verschiedenen Arten von Presse Abkantpressen, zu denen manuelle Abkantpressen, mechanische Abkantpressen, hydromechanische Abkantpressen, hydraulische Abkantpressen und elektrische Abkantpressen gehören. Trotz der verschiedenen Bezeichnungen bezieht sich der Begriff "Abkantpresse" immer noch auf die Maschine, die zum Biegen verwendet wird, wie im folgenden Video zu sehen ist.

Die Begriffe "Abkantpresse" und "Abkantpresse" werden in der Metallverarbeitungsindustrie tatsächlich synonym verwendet und bezeichnen beide eine Präzisionswerkzeugmaschine zum Biegen von Blechen und Platten. Diese vielseitige Ausrüstung ist für die Blechumformung von grundlegender Bedeutung und ermöglicht die Herstellung komplexer Biegungen und Formen mit hoher Genauigkeit.

Bei Abkantpressen wird eine kontrollierte Kraft ausgeübt, um das Werkstück zwischen zwei präzise aufeinander abgestimmten Werkzeugen einzuspannen: dem Stempel (Oberwerkzeug) und der Matrize (Unterwerkzeug). Dadurch wird eine vorbestimmte Biegung entlang einer geraden Achse erzeugt. Der Biegeprozess kann durch verschiedene Faktoren wie die Öffnung der Matrize, den Radius des Stempels und die angewandte Kraft individuell angepasst werden, so dass eine breite Palette von Biegewinkeln und Profilen möglich ist.

Es gibt verschiedene Arten von Abkantpressen, die jeweils unterschiedliche Vorteile aufweisen:

1. Hydraulische Abkantpressen: Sie verwenden Hydraulikzylinder zur Krafterzeugung und bieten eine hohe Tonnage und einen gleichmäßigen Druck über den gesamten Hub.

2. Elektrische Abkantpressen: Verwenden Servomotoren für die Bewegungssteuerung und bieten Energieeffizienz, Hochgeschwindigkeitsbetrieb und präzise Positionierung.

3. Hybrid-Abkantpressen: Kombinieren hydraulische Leistung mit elektrischer Servosteuerung und sorgen für ein Gleichgewicht zwischen Kraftkapazität, Präzision und Energieeffizienz.

4. Mechanische Abkantpressen: Obwohl sie in der modernen Fertigung weniger verbreitet sind, verwenden sie ein Schwungrad und einen Kupplungsmechanismus für Hochgeschwindigkeitsbetrieb in bestimmten Anwendungen.

Abkantpressen haben zwar einige Funktionsprinzipien mit StanzpressenSie sind speziell für Biegevorgänge entwickelt worden. Diese Spezialisierung ermöglicht eine bessere Kontrolle über den Biegeprozess, was für das Erreichen enger Toleranzen und komplexer Geometrien bei Blechteilen entscheidend ist.

Die jüngsten Fortschritte in der Abkanttechnologie haben sich auf die Verbesserung von Präzision, Effizienz und Automatisierung konzentriert:

Diese technologischen Fortschritte haben Abkantpressen für Fertigungsunternehmen in verschiedenen Sektoren, von der Automobilindustrie über die Luft- und Raumfahrt bis hin zu HLK und Unterhaltungselektronik, zunehmend attraktiv gemacht.

Ob als "Abkantpresse" oder "Abkantpresse" bezeichnet, diese wichtige Werkzeugmaschine entwickelt sich ständig weiter und bietet den Herstellern erweiterte Möglichkeiten für die Präzisionsmetallumformung und leistet einen wichtigen Beitrag zu modernen Fertigungsprozessen.

Nachdem wir die Ursprünge und die Funktionsweise von Abkantpressen erforscht haben, haben wir eine Grundlage für das Verständnis dieser wichtigen Metallumformungsanlage geschaffen. Für diejenigen, die ihr Wissen vertiefen möchten, ist unser umfassendes Leitfaden für Abkantpressen bietet eine eingehende Erkundung dieser vielseitigen Maschine. Diese Ressource deckt eine breite Palette von Themen ab, die sowohl für Anfänger als auch für erfahrene Bediener wichtig sind.