Stellen Sie sich eine Behandlung vor, die die Haltbarkeit von Metallen punktgenau und mit minimaler Verformung verbessert, ohne dass zusätzliche Materialien hinzugefügt werden müssen. Bei der Laserwärmebehandlung werden Metalloberflächen mit Hilfe von hochintensiven Lasern gehärtet, was zu einer verbesserten Verschleiß-, Ermüdungs- und Korrosionsbeständigkeit führt. In diesem Artikel erfahren Sie, wie diese fortschrittliche Technologie funktioniert, welche Vorteile sie gegenüber herkömmlichen Verfahren bietet und wie sie in Branchen wie der Automobil- und Luftfahrtindustrie eingesetzt werden kann. Erfahren Sie, wie die Laserwärmebehandlung die Werkstofftechnik revolutioniert.

Die Laserwärmebehandlung ist ein fortschrittliches Verfahren zur Oberflächenveränderung, bei dem hochintensive Laserstrahlung zur selektiven Erwärmung und Veränderung der Eigenschaften von metallischen Werkstoffen eingesetzt wird. Wenn der fokussierte Laserstrahl auf die Metalloberfläche auftrifft, wird zunächst ein Teil der Energie reflektiert. Sobald die Reflexion jedoch überwunden ist, dringt der Großteil der Laserenergie in die Metalloberfläche ein und wird von ihr absorbiert.

Dieser Absorptionsprozess regt die Elektronen innerhalb des Metallgitters an, so dass sie oszillieren und mit Gitteratomen und anderen Elektronen zusammenstoßen. Durch diese Wechselwirkungen wird die Wärmeenergie schnell von der Oberfläche in das Material übertragen, wodurch ein steiler Temperaturgradient entsteht. Das Ergebnis ist eine extrem hohe Erwärmungsrate in Verbindung mit einer anschließenden schnellen Abkühlung, die für die Erzielung des gewünschten Oberflächenhärteeffekts entscheidend ist.

Der Hauptvorteil der Laserwärmebehandlung liegt in der Fähigkeit, eine außergewöhnlich hohe Leistungsdichte zu liefern - typischerweise im Bereich von 10^3 bis 10^6 W/cm^2. Durch diese konzentrierte Energiezufuhr erreicht der bestrahlte Bereich innerhalb von Millisekunden Austenitisierungstemperaturen (typischerweise 900-1200 °C bei Stählen). Die präzise Steuerung der Wärmeeinflusszone ermöglicht eine örtlich begrenzte Behandlung ohne Beeinträchtigung der Eigenschaften des Werkstücks.

Aufgrund der kurzen Dauer der Laser-Material-Wechselwirkung und der hohen Wärmeleitfähigkeit von Metallen bleibt der Wärmeeintrag weitgehend auf die Oberflächenschicht beschränkt. Das umgebende Volumenmaterial, das eine relativ niedrige Temperatur aufweist, wirkt als effiziente Wärmesenke. Dieser inhärente "Selbstabschreckungs"-Mechanismus ermöglicht schnelle Abkühlungsgeschwindigkeiten, die oft 1000°C/s überschreiten und ausreichen, um in vielen Stählen eine martensitische Umwandlung zu bewirken, ohne dass externe Abschreckmittel erforderlich sind.

Die Kombination aus schneller Erwärmung und Abkühlung führt zu einem verfeinerten Gefüge mit verbesserter Härte, Verschleißfestigkeit und Ermüdungsfestigkeit in der behandelten Oberflächenschicht. Dieses Verfahren, das manchmal auch als "Transformationshärten" oder "Laserhärten" bezeichnet wird, kann Einsatzhärtungstiefen von 0,1 bis 1,5 mm erzeugen, je nach den Laserparametern und den Materialeigenschaften.

Technologie des Laserstrahl-Auftragschweißens

Die Laserwärmebehandlung ist ein fortschrittliches Verfahren zur Oberflächenveränderung, bei dem Laserstrahlen mit hoher Leistungsdichte eingesetzt werden, um die Oberflächeneigenschaften von Metallen zu verändern. Mit diesem Verfahren können verschiedene Umwandlungen herbeigeführt werden, darunter Phasenumwandlungshärtung (z. B. martensitische Umwandlung an der Oberfläche), Oberflächenlegierung und andere Modifikationen, die zu einzigartigen Oberflächenzusammensetzungen, Mikrostrukturen und Eigenschaften führen, die mit konventionellen Methoden oft unerreichbar sind.

Durch die Laserwärmebehandlung kann die Oberflächenhärte von Gusseisen auf über 60 HRC (Rockwell-C-Härte) erhöht werden, während Stähle mit mittlerem und hohem Kohlenstoffgehalt eine Oberflächenhärte von über 70 HRC erreichen können. Diese Verbesserungen erhöhen die Verschleißfestigkeit, Ermüdungsfestigkeit, Korrosionsbeständigkeit und Oxidationsbeständigkeit erheblich und verlängern so die Lebensdauer der behandelten Bauteile.

Im Vergleich zu herkömmlichen Wärmebehandlungsverfahren wie Induktionshärten, Aufkohlen und Nitrieren bietet die Laserwärmebehandlung mehrere deutliche Vorteile:

Die Laserwärmebehandlung birgt jedoch auch einige Herausforderungen:

Trotz dieser Herausforderungen machen die einzigartigen Möglichkeiten der Laserwärmebehandlung sie zu einem unschätzbaren Werkzeug in der modernen Fertigung, insbesondere für hochpräzise Komponenten und lokalisierte Anwendungen der Oberflächentechnik.

Die Laserwärmebehandlung hat die Verfahren zur Oberflächenveränderung bei einem breiten Spektrum von Metallteilen revolutioniert. Ihre Präzision und Vielseitigkeit machen sie besonders wertvoll in Branchen, in denen Verschleißfestigkeit und Langlebigkeit von größter Bedeutung sind, wie z. B. in der Automobilindustrie, Metallurgie, Erdölindustrie, im Schwermaschinenbau, bei landwirtschaftlichen Geräten und in High-Tech-Sektoren wie der Luft- und Raumfahrt.

1. Autoindustrie

Die Automobilbranche hat die Laserwärmebehandlung für sich entdeckt, weil sie die Leistung kritischer Bauteile verbessern kann. Diese Technologie wird in großem Umfang für Teile wie Zylinderblöcke, Zylinderlaufbuchsen, Kurbelwellen, Nockenwellen und Ventilsitze eingesetzt.

General Motors beispielsweise setzt eine Reihe von Hochleistungslasern (in der Regel im Multi-Kilowatt-Bereich) zur Wärmebehandlung von Automobilkomponenten ein. Eine bemerkenswerte Anwendung ist das selektive Härten der Innenwände von Kommutatorgehäusen mit CO2-Lasern. Dieses Verfahren hat die Produktionseffizienz drastisch verbessert, wobei die Tagesproduktion 30.000 Sätze erreicht - eine Vervierfachung gegenüber herkömmlichen Methoden. Die so hergestellten Komponenten weisen eine höhere Verschleißfestigkeit und eine längere Lebensdauer auf, was zur Zuverlässigkeit und Leistung des Fahrzeugs insgesamt beiträgt.

2. Herstellung großer Lokomotiven

Die Lokomotivindustrie hat die Laserwärmebehandlung eingeführt, um die Lebensdauer kritischer Komponenten erheblich zu verlängern. Diese Technologie ist besonders effektiv bei der Behandlung großer Teile wie z. B.:

Auch der Formenbau, ein integraler Bestandteil der Lokomotivproduktion, hat von der Laserwärmebehandlung profitiert. Die komplexen Geometrien und die hohen Präzisionsanforderungen an Formen führen oft zu vorzeitigem Verschleiß und kostspieligem Ersatz. Die Laseroberflächenhärtung bietet hier eine Lösung:

Die Einführung der Laserwärmebehandlung im Formenbau hat zu erheblichen Kosteneinsparungen, geringeren Ausfallzeiten und einer verbesserten Produktqualität geführt. Es wird erwartet, dass sich die Anwendung dieser Technologie im Lokomotivbau weiter ausbreiten wird, um die Haltbarkeit und Leistung dieser wichtigen Transportmittel weiter zu verbessern.

Der Laser Oberflächenbehandlung Technologie umfasst mehrere Verfahren, darunter: Laser-Phasenumwandlung, Laser-Auftragschweißen, Laser-Legieren und Laser-Oberflächenverbundbehandlung.

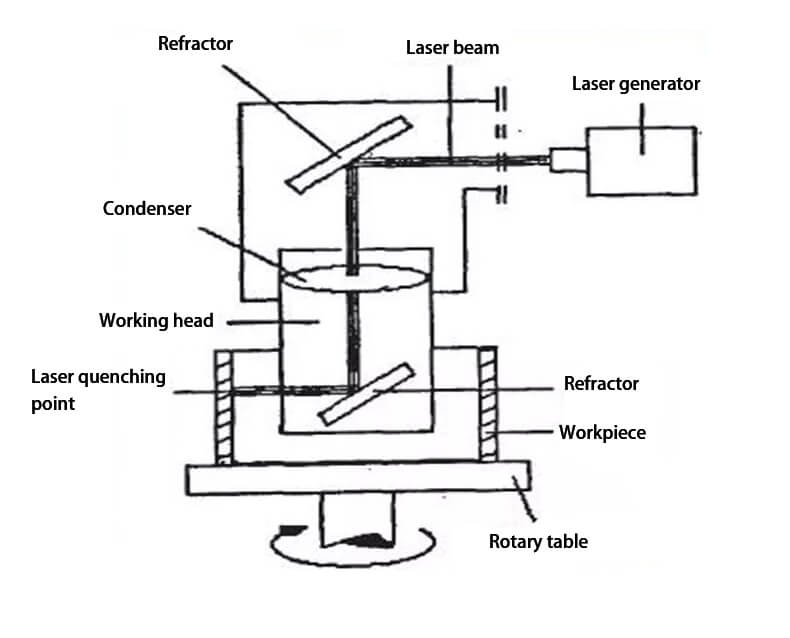

(1) Das Prinzip der Laser-Oberflächenabschreckung

Das Laser-Oberflächenabschrecken ist ein fortschrittliches Wärmebehandlungsverfahren, bei dem ein hochenergetischer Laserstrahl eingesetzt wird, um die Oberflächenschicht eines Metallwerkstücks schnell auf Temperaturen oberhalb des Austenitisierungspunkts zu erhitzen. Während sich der Laserstrahl bewegt, kühlt sich der erhitzte Bereich aufgrund der Wärmeleitung in das kühlere Grundmaterial schnell ab. Durch diese schnelle Abkühlung wird der Austenit in Martensit umgewandelt, ein hartes Gefüge mit hoher Verschleißfestigkeit. Das Verfahren führt zu einer Druckeigenspannungsschicht an der Oberfläche, die die Dauerfestigkeit und Verschleißfestigkeit des Werkstoffs erheblich verbessert, ohne die Kerneigenschaften zu beeinträchtigen.

(2) Merkmale der Laser-Oberflächenabschreckung

Jüngste Fortschritte bei der Laseroberflächenabschreckung haben gezeigt, dass die Anwendung von externem Druck während des Prozesses und dessen Aufhebung nach dem Abschrecken die Druckeigenspannung erheblich erhöhen kann. Diese Innovation verbessert die Druck- und Ermüdungsfestigkeit des behandelten Werkstücks weiter und erweitert die Anwendungsmöglichkeiten des Verfahrens.

Die schnellen, lokal begrenzten Erwärmungs- und Abkühlungszyklen der Laseroberflächenabschreckung minimieren die Wärmeübertragung auf das Hauptmaterial. Dies führt zu einer geringeren thermischen Verformung, die typischerweise 1/3 bis 1/10 der Verformung beträgt, die bei herkömmlichen Hochfrequenz-Abschreckmethoden beobachtet wird. Durch den minimalen Verzug verringert sich die Notwendigkeit einer Nachbearbeitung erheblich, wodurch die Gesamtfertigungskosten gesenkt und die Maßhaltigkeit verbessert werden.

Die Laseroberflächenabschreckung ist ein selbstkühlendes Verfahren, das den Einsatz von Abschreckmitteln überflüssig macht und somit eine umweltfreundliche und saubere Wärmebehandlungsmethode darstellt. Das Verfahren kann nahtlos in bestehende Laserbearbeitungssysteme integriert werden, was eine Verbundbearbeitung ermöglicht und automatische Produktionslinien erleichtert. Diese Integration steigert die Effizienz der Fertigung und reduziert die Handhabungsanforderungen.

Die Berührungslosigkeit der Laserbearbeitung ermöglicht die präzise Behandlung komplexer Geometrien, einschließlich enger Nuten, Innenflächen und lokalisierter Bereiche, die mit herkömmlichen Methoden nur schwer zu bearbeiten sind. Diese Vielseitigkeit macht die Laseroberflächenhärtung besonders wertvoll für die Behandlung kritischer Komponenten mit komplizierten Designs.

(3) Anwendungen der Laser-Oberflächenabschreckung

Die einzigartigen Vorteile der Laseroberflächenhärtung haben dazu geführt, dass sie in verschiedenen Branchen weit verbreitet ist. Im Automobilsektor hat sich gezeigt, dass es die Verschleißfestigkeit von Zylinderblöcken um mehr als das Dreifache erhöht und damit die Lebensdauer und Leistung des Motors erheblich verlängert. In der Metallverarbeitung hat das Verfahren die Lebensdauer von Schneidkanten an Warmwalzmaschinen verdoppelt und damit Ausfallzeiten und Ersatzkosten reduziert.

Das Laser-Oberflächenhärten wird in der Werkzeugmaschinenindustrie in großem Umfang zur Behandlung von Führungsschienen eingesetzt, um deren Verschleißfestigkeit zu erhöhen und die Präzision über lange Zeiträume zu erhalten. In der Antriebstechnik wird das Verfahren auf Zahnradoberflächen angewandt, um deren Belastbarkeit und Haltbarkeit drastisch zu verbessern. Die Automobil- und Luft- und Raumfahrtindustrie profitiert von lasergehärteten Kurbelwellenhälsen und Nocken, die eine höhere Verschleiß- und Ermüdungsfestigkeit aufweisen.

Die Technik hat auch den Werkzeug- und Formenbau revolutioniert, wo sie zur Verbesserung der Haltbarkeit verschiedener Schneidkanten eingesetzt wird. Diese Anwendung hat zu erheblichen Verbesserungen der Werkzeugstandzeit, der Schneidleistung und der allgemeinen Fertigungseffizienz geführt.

Zu den neuen Anwendungen gehören die Behandlung von biomedizinischen Implantaten zur Verbesserung der Verschleißfestigkeit und Biokompatibilität sowie die Oberflächenhärtung von Bauteilen im Bereich der erneuerbaren Energien, z. B. von Getrieben und Wellen von Windkraftanlagen, um deren Lebensdauer in rauen Umgebungen zu verlängern.