Haben Sie sich jemals gefragt, wie die Maschinen funktionieren, die andere Maschinen bauen? Tauchen Sie ein in die faszinierende Welt der Werkzeugmaschinen, die für die Herstellung hochpräziser Teile unerlässlich sind. In diesem Artikel werden die verschiedenen Arten von CNC-Werkzeugmaschinen und ihre wichtige Rolle in der modernen Fertigung erläutert. Machen Sie sich bereit, das Rückgrat der industriellen Innovation zu erkunden!

Als Werkzeugmaschine bezeichnet man eine Maschine, die zur Herstellung anderer Maschinen verwendet wird. Sie wird auch als Arbeitsmaschine oder Werkzeugmaschine bezeichnet und traditionell als Werkzeugmaschine bezeichnet.

Werkzeugmaschinen werden im Allgemeinen in spanabhebende Werkzeugmaschinen, Schmiedewerkzeugmaschinen, Werkzeugmaschinen für die Holzbearbeitung und andere unterteilt.

In der modernen mechanischen Fertigung gibt es viele Möglichkeiten, mechanische Teile zu bearbeiten. Neben dem Schneiden gibt es auch Gießen, Schmieden, Schweißen, Stanzen, Fließpressen und vieles mehr. Allerdings sind Teile mit hoher Präzision und feiner Oberflächenrauhigkeit müssen im Allgemeinen auf einer Werkzeugmaschine spanabhebend bearbeitet werden.

Werkzeugmaschinen spielen eine wichtige Rolle beim Aufbau der Modernisierung der Volkswirtschaft.

Es gibt viele Arten und Spezifikationen von CNC-Maschinen, und die Klassifizierungsmethoden können variieren. Im Allgemeinen können sie jedoch nach Funktion und Aufbau anhand der folgenden vier Grundsätze klassifiziert werden.

(1) CNC-Maschine Werkzeug mit Punktsteuerung

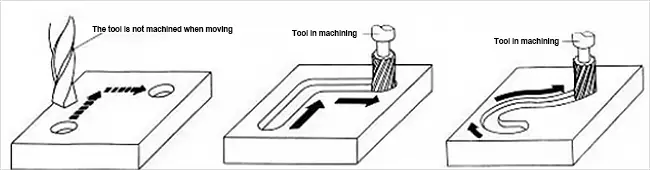

Die Punktsteuerung erfordert nur die genaue Positionierung der beweglichen Teile der Werkzeugmaschine von einem Punkt zum anderen, und die Anforderungen an die Bewegungsbahn zwischen den Punkten sind nicht streng. Während der Bewegung findet keine Bearbeitung statt, und die Bewegung zwischen den Koordinatenachsen ist irrelevant.

Um eine schnelle und genaue Positionierung zu erreichen, bewegt sich die Verschiebung zwischen zwei Punkten im Allgemeinen zuerst schnell und nähert sich dann langsam dem Positionierungspunkt, um die Positionierungsgenauigkeit zu gewährleisten. Die Abbildung unten zeigt die Bewegungsspur der Punktpositionssteuerung.

Zu den Werkzeugmaschinen mit Punktsteuerungsfunktion gehören vor allem CNC-Bohrmaschinen, CNC-Fräsmaschinen, CNC-Stanzen und andere.

Mit der Entwicklung der numerischen Steuerungstechnik und der Senkung der Preise für numerische Steuerungssysteme werden numerische Steuerungssysteme, die nur für die Punktsteuerung verwendet werden, immer seltener.

(2) Linear gesteuerte CNC-Werkzeugmaschine

CNC-Werkzeugmaschinen mit linearer Steuerung, auch bekannt als CNC-Werkzeugmaschinen mit paralleler Steuerung, haben die Eigenschaft, nicht nur genau zwischen Kontrollpunkten zu positionieren, sondern auch die Bewegungsgeschwindigkeit und die Flugbahn zwischen zwei zusammenhängenden Punkten zu steuern.

Seine Bewegungsroute verläuft jedoch nur parallel zur Koordinatenachse der Werkzeugmaschine, was bedeutet, dass nur eine Koordinatenachse gleichzeitig gesteuert wird, wodurch die Notwendigkeit einer Interpolationsfunktion im CNC-System entfällt. Während der Verschiebung kann das Werkzeug mit der angegebenen Vorschubgeschwindigkeit schneiden und kann in der Regel nur rechteckige und gestufte Teile bearbeiten.

Zu den Werkzeugmaschinen mit Linearsteuerung gehören vor allem relativ einfache CNC-Drehbänke, CNC-Fräsmaschinen, CNC-Schleifmaschinen und so weiter. Das CNC-System dieser Werkzeugmaschine wird auch als CNC-System mit Linearsteuerung bezeichnet. Ähnlich, CNC-Werkzeugmaschinen die ausschließlich für die lineare Steuerung verwendet werden, sind selten.

(3) Konturgesteuerte CNC-Werkzeugmaschine

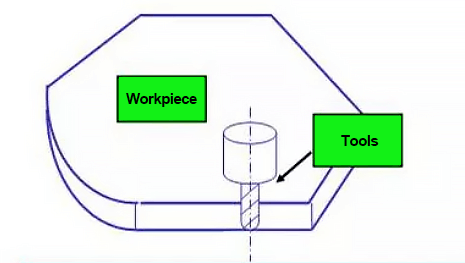

Bearbeitungsdiagramm einer CNC-Werkzeugmaschine mit Kontursteuerung

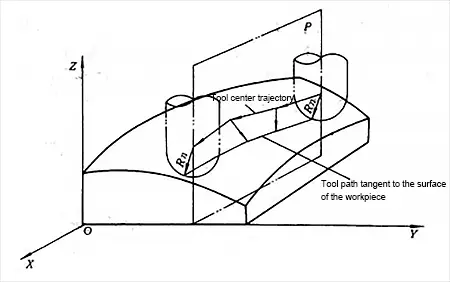

CNC-Werkzeugmaschinen mit Kontursteuerung, auch bekannt als CNC-Werkzeugmaschinen mit kontinuierlicher Steuerung, haben die Eigenschaft, den Weg und die Geschwindigkeit von zwei oder mehr Bewegungskoordinaten gleichzeitig zu steuern.

Um den relativen Bewegungsweg des Werkzeugs entlang der Werkstückkontur und die Anforderungen der Werkstückbearbeitungskontur zu erfüllen, müssen die Wegsteuerung und die Geschwindigkeitssteuerung jeder Koordinatenbewegung entsprechend der festgelegten proportionalen Beziehung genau koordiniert werden. Daher benötigt das NC-Gerät in diesem Steuerungsmodus die Funktion der Interpolationsoperation.

Bei der Interpolation wird die Form der Linie oder des Bogens durch die mathematische Verarbeitung des Interpolationsrechners im NC-System auf der Grundlage der Grunddateneingabe des Programms beschrieben, z. B. die Endkoordinaten der Linie, die Endkoordinaten des Bogens und die Mittelkoordinaten oder der Radius. Die Impulse werden dann auf der Grundlage der Berechnungsergebnisse an die einzelnen Koordinatenachsen-Steuerungen verteilt, die die Verschiebung der einzelnen Koordinatenachsen so steuern, dass die gewünschte Kontur erreicht wird.

Während der Bewegung kann das Werkzeug die Werkstückoberfläche kontinuierlich schneiden und alle Arten von geraden Linien, Bögen und Kurven bearbeiten. Solche Werkzeugmaschinen bestehen hauptsächlich aus CNC-Drehmaschinen, CNC-Fräsmaschinen, CNC-Drahtschneidemaschinen, Bearbeitungszentren und so weiter.

Das entsprechende NC-Gerät wird als konturgesteuertes NC-System bezeichnet, das je nach Anzahl der von ihm gesteuerten Koordinatenachsen in die folgenden Formen eingeteilt werden kann:

① Zwei-Achsen-Kopplung

Es wird hauptsächlich verwendet für NC-Drehmaschine Bearbeitung von rotierenden Flächen oder NC-Fräsmaschine zur Bearbeitung von gekrümmten zylindrischen Flächen.

② Zweiachsige Halblinker

Sie wird hauptsächlich für die Steuerung von Werkzeugmaschinen mit mehr als drei Achsen verwendet. Zwei Achsen können gekoppelt werden, und die andere Achse kann periodisch zugeführt werden.

③ Drei-Achsen-Kopplung

Sie wird im Allgemeinen in zwei Kategorien unterteilt. Die eine ist die Verknüpfung von drei linearen Koordinatenachsen X/Y/Z, die vor allem in CNC-Fräsmaschinen, Bearbeitungszentren und so weiter verwendet wird.

Die andere Möglichkeit besteht darin, die Rotationskoordinatenachse zu steuern, die sich zusätzlich zu den beiden linearen Koordinaten in X/Y/Z gleichzeitig um eine der linearen Koordinatenachsen dreht.

In einem Drehzentrum beispielsweise muss neben der Verknüpfung der linearen Koordinatenachsen in Längs- (Z-Achse) und Querrichtung (X-Achse) auch die Verknüpfung der Hauptspindel (C-Achse), die sich um die Z-Achse dreht, gesteuert werden.

④ Vier-Achsen-Kopplung

Sie steuert gleichzeitig die Verknüpfung zwischen den drei linearen Koordinatenachsen X/Y/Z und einer rotierenden Koordinatenachse.

⑤ Fünf-Achsen-Kopplung

Zusätzlich zur gleichzeitigen Steuerung der Verknüpfung der drei X/Y/Z-Koordinatenachsen steuert es auch zwei Koordinatenachsen in den A-, B- und C-Koordinatenachsen, die sich um diese linearen Koordinatenachsen drehen, wodurch die Verknüpfung der gleichzeitigen Steuerung von fünf Achsen entsteht.

Zu diesem Zeitpunkt kann das Werkzeug in jede beliebige Richtung im Raum eingestellt werden. Beispielsweise kann das Werkzeug so gesteuert werden, dass es gleichzeitig um die x- und die y-Achse schwingt, so dass das Werkzeug an seinem Schnittpunkt eine normale Richtung mit der bearbeiteten Konturoberfläche beibehält, wodurch die Glattheit der bearbeiteten Oberfläche gewährleistet, die Bearbeitungsgenauigkeit und -effizienz verbessert und die Rauheit der bearbeiteten Oberfläche verringert wird.

(1) Open-Loop-Steuerung CNC-Werkzeugmaschine

Der Vorschub-Servoantrieb dieser Art von Werkzeugmaschine ist offen, d. h. es gibt keine Erfassungsrückmeldung. Im Allgemeinen ist der Antriebsmotor ein Schrittmotor. Das Hauptmerkmal eines Schrittmotors besteht darin, dass der Motor jedes Mal, wenn der Steuerkreis das Befehlsimpulssignal ändert, einen Schrittwinkel dreht, und der Motor selbst hat eine Selbsthemmung.

Das vom NC-System ausgegebene Vorschubbefehlssignal steuert den Antriebskreis über den Impulsverteiler. Es steuert die Koordinatenverschiebung durch die Anzahl der Transformationsimpulse, die Verschiebungsgeschwindigkeit durch die Frequenz der Transformationsimpulse und die Verschiebungsrichtung durch die Reihenfolge der Verteilung der Transformationsimpulse. Das wichtigste Merkmal dieser Steuerungsart ist daher die bequeme Steuerung, der einfache Aufbau und der niedrige Preis.

Der vom NC-System gesendete Befehlssignalfluss ist einseitig, so dass es keine Stabilitätsprobleme mit dem Steuerungssystem gibt. Da jedoch der Fehler der mechanischen Übertragung nicht durch Rückkopplung korrigiert wird, ist die Verfahrgenauigkeit nicht hoch. Frühe CNC-Werkzeugmaschinen verwendeten diesen Steuerungsmodus, aber die Fehlerquote war relativ hoch.

Gegenwärtig ist sie aufgrund von Verbesserungen im Antriebskreis noch weit verbreitet. Vor allem in China wird diese Steuerungsart häufig bei der NC-Umstellung allgemeiner wirtschaftlicher NC-Systeme und alter Anlagen verwendet. Außerdem kann diese Steuerungsart mit einem Ein-Chip-Mikrocomputer oder einem Ein-Platinen-Computer als numerische Steuerung konfiguriert werden, was den Preis des gesamten Systems senkt.

(2) Werkzeugmaschine mit geschlossenem Regelkreis

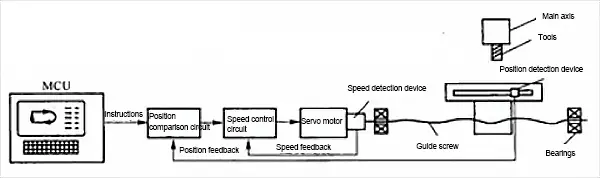

Der Vorschub-Servoantrieb dieser Art von NC-Werkzeugmaschinen arbeitet mit einem geschlossenen Regelkreis. Der Antriebsmotor kann ein Gleichstrom- oder Wechselstrom-Servomotor sein, und die Positions- und Drehzahlrückführung muss konfiguriert werden.

Während der Bearbeitung wird die tatsächliche Verschiebung der beweglichen Teile ständig erfasst und zeitnah an den Komparator im NC-System zurückgemeldet. Dieser Wert wird dann mit dem Befehlssignal verglichen, das durch eine Interpolationsoperation erhalten wird. Die Differenz zwischen den beiden Werten wird als Steuersignal für den Servoantrieb verwendet, der das Verschiebungsteil antreibt, um eventuelle Verschiebungsfehler zu eliminieren.

Die Einbaulage des Erfassungselements für die Positionsrückmeldung und die verwendete Rückmeldeeinrichtung bestimmen, ob es sich um einen vollständig geschlossenen Regelkreis oder einen halbgeschlossenen Regelkreis handelt.

① Vollständig geschlossener Regelkreis

Wie in der Abbildung zu sehen ist, wird für die Positionsrückmeldung ein Element zur Erfassung der linearen Verschiebung verwendet, wobei derzeit in der Regel Gitterlineale zum Einsatz kommen. Es wird am Sattel der Werkzeugmaschine installiert und ermöglicht die direkte Erfassung der linearen Verschiebung der Werkzeugmaschinenkoordinaten.

Durch die Rückführung kann der Übertragungsfehler in der gesamten mechanischen Übertragungskette vom Motor zum Maschinensattel eliminiert werden, was zu einer hohen statischen Positioniergenauigkeit der Werkzeugmaschine führt.

Innerhalb des gesamten Regelkreises sind jedoch die Reibungseigenschaften, die Steifigkeit und das Spiel vieler mechanischer Übertragungsglieder nichtlinear. Außerdem ist die dynamische Reaktionszeit der gesamten mechanischen Übertragungskette im Vergleich zur elektrischen Reaktionszeit viel größer, was die Stabilitätskorrektur des gesamten Regelkreises erheblich erschwert. Die Auslegung und Einstellung des Systems ist daher ebenfalls sehr komplex.

Dieser vollständig geschlossene Regelkreis wird hauptsächlich für CNC-Koordinatenmaschinen und CNC-Präzisionsschleifmaschinen mit hohen Genauigkeitsanforderungen verwendet.

② Halbgeschlossener Regelkreis

Wie in der Abbildung dargestellt, wird für die Positionsrückmeldung ein Winkelerfassungselement verwendet, wobei derzeit hauptsächlich Encoder eingesetzt werden. Es wird direkt am Ende des Servomotors oder der Leitspindel installiert.

Da die meisten mechanischen Übertragungsglieder nicht in den geschlossenen Regelkreis des Systems einbezogen sind, sollen stabilere Regeleigenschaften erzielt werden.

Mechanische Übertragungsfehler, wie sie bei der Leitspindel auftreten, können nicht jederzeit durch Rückkopplung korrigiert werden. Die Kompensationsmethode der Softwareeinstellung kann jedoch zur Verbesserung der Genauigkeit eingesetzt werden.

Gegenwärtig arbeiten die meisten CNC-Werkzeugmaschinen mit einem halbgeschlossenen Regelkreis.

③ CNC-Werkzeugmaschine mit Hybridsteuerung

Die Merkmale der oben genannten Steuerungsarten werden selektiv kombiniert, um ein hybrides Steuerungssystem zu bilden.

Wie bereits erwähnt, hat der offene Regelungsmodus eine gute Stabilität, niedrige Kosten und eine geringe Genauigkeit, während die Stabilität des geschlossenen Regelkreises schlecht ist.

Um sich gegenseitig zu ergänzen und die Steuerungsanforderungen einiger Werkzeugmaschinen zu erfüllen, sollte daher ein hybrider Steuerungsmodus gewählt werden.

Die Kompensation im offenen Regelkreis und im halbgeschlossenen Regelkreis ist weit verbreitet.

Je nach Funktionsstufe der ein CNC System werden sie in der Regel in niedrige, mittlere und hohe Qualitäten unterteilt.

Die Grenzen zwischen den niedrigen, mittleren und hohen Graden sind relativ, und die Einteilungsstandards werden sich in verschiedenen Zeiträumen unterscheiden.

Je nach aktuellem Entwicklungsstand werden verschiedene Arten von CNC-Systeme können auf der Grundlage bestimmter Funktionen und Indikatoren in niedrige, mittlere und hohe Klassen eingeteilt werden.

Die mittleren und hohen Qualitäten werden im Allgemeinen als Vollfunktions-CNC oder Standard-CNC bezeichnet.

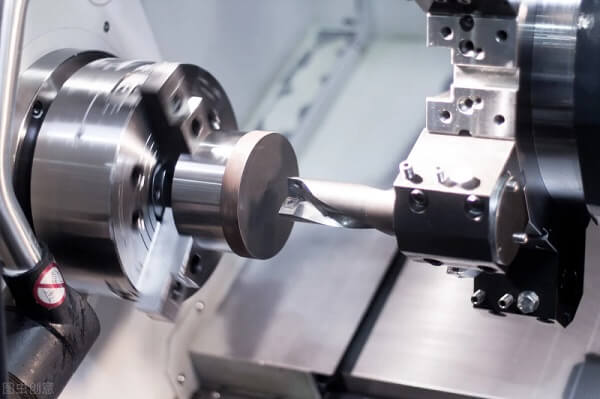

(1) Zerspanung

Dies bezieht sich auf CNC-Werkzeugmaschinen mit verschiedenen Zerspanungsprozessen wie Drehen, Fräsen, BohrenSchleifen, Reiben und Hobeln.

Sie kann in die folgenden zwei Kategorien unterteilt werden:

① Gewöhnliche CNC-Werkzeugmaschinen

Wie z.B. CNC-Drehmaschinen, CNC-Fräsmaschinen, CNC-Schleifmaschinen, etc.

② Bearbeitungszentren

Ihr Hauptmerkmal ist ein Werkzeugmagazin mit automatischem Werkzeugwechsel, wobei das Werkstück einmal durchläuft.

Nach dem Einspannen, durch automatische Änderung aller Arten von SchneidewerkzeugeDie verschiedenen Verfahren wie Fräsen (Drehen), Scharnieren, Bohren und Gewindeschneiden werden kontinuierlich auf jeder Bearbeitungsfläche des Werkstücks auf derselben Werkzeugmaschine bearbeitet, wie z. B. (Bau-/Fräs-) Bearbeitungszentren, Drehzentren, Bohrzentren usw.

(2) Metallumformung

Dies bezieht sich auf CNC-Werkzeugmaschinen, die das Strangpressen, Stanzen, Pressen, Ziehen und andere Formgebungsverfahren. Häufig verwendet werden CNC-Pressen, CNC Abkantpresse Maschinen, CNC-Rohrbiegemaschinen, CNC-Drückmaschinen, usw.

(3) Besondere Verarbeitung

Es gibt hauptsächlich CNC WEDM, CNC EDM Umformmaschine, CNC Brennschneidmaschine, CNC-Laserbearbeitungsmaschine, usw.

(4) Vermessung und Zeichnung

Es handelt sich hauptsächlich um CMM, NC-Werkzeugeinstellgeräte, NC-Plotter, etc.