Wie kann man effizient mehrere Punkte auf einmal schweißen und dabei sowohl Zeit als auch Materialverbrauch reduzieren? Das Buckelschweißen, eine fortschrittliche Technik des Widerstandsschweißens, erreicht dies durch die Konzentration von Wärme und Druck auf vorbereitete Vorsprünge, was eine hohe Produktivität bei minimalem Verzug gewährleistet. Diese Methode, die besonders in der Automobilindustrie beliebt ist, bietet den Vorteil präziser Mehrpunktschweißungen, die die Effizienz der Montage erhöhen. Erfahren Sie in diesem Artikel mehr über die Prinzipien, Arten und Vorteile des Buckelschweißens und entdecken Sie, wie es Ihre Schweißprozesse revolutionieren kann.

Das Buckelschweißen ist ein effizientes Schweißverfahren, das gleichzeitiges Schweißen an mehreren Punkten ermöglicht. Es kann als Alternative zum Lichtbogenschweißen eingesetzt werden, Hartlötenund Beißen.

Diese Methode hat den Vorteil, dass sie eine hohe Verarbeitungsgeschwindigkeit bei geringem Verbrauch hat und nur Strom benötigt.

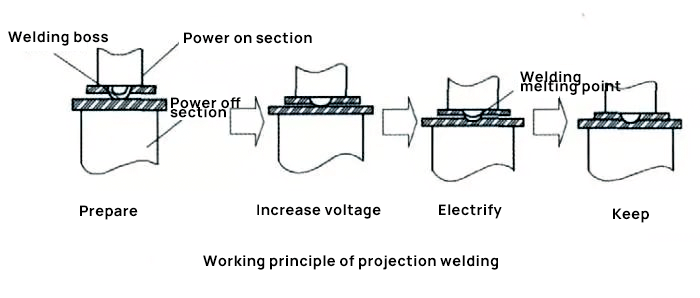

Im Vergleich zum Punktschweißen unterscheidet sich das Buckelschweißen dadurch, dass konvexe Punkte auf dem Blech vorbearbeitet werden oder Profile und Fasen verwendet werden, die den Strom auf die Schweißmaterial als Kontaktpunkte beim Schweißen.

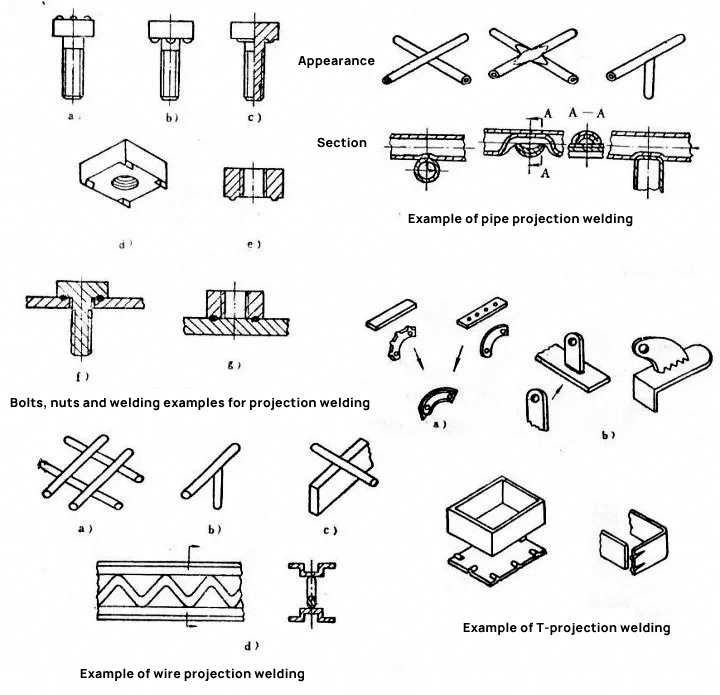

Während der SchweißverfahrenDurch den Kontakt mit den konvexen Punkten werden der Druck und die Stromdichte pro Flächeneinheit erhöht, was dazu beiträgt, die Oxidschicht auf der Blechoberfläche zu beseitigen, die Wärme zu konzentrieren, die Ablenkung zu reduzieren und den Achsabstand beim Punktschweißen zu verringern. Auf diese Weise können mehrere konvexe Schweißpunkte auf einmal ausgeführt werden, was die Produktivität erhöht und die Verformung der Verbindung verringert.

Im Karosseriebau werden Buckelschweißmuttern (Muttern mit Höckern) in der Regel auf dünne Platten geschweißt, was eine einfache Montage ermöglicht, da nur Anziehen der Schraubenwas die Effizienz der Montage verbessert.

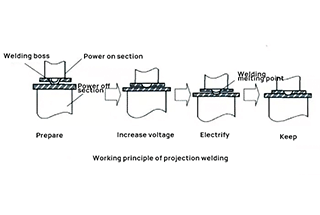

Buckelschweißen ist eine Widerstandsschweißen Technik, bei der ein oder mehrere erhabene Vorsprünge auf der Oberfläche eines Werkstücks vorbearbeitet werden, um mit der Oberfläche eines anderen Werkstücks in Kontakt zu kommen. Dann wird ein elektrischer Strom angelegt, wodurch sich die Vorsprünge erhitzen und schließlich zusammenfallen, wodurch ein geschweißte Verbindung.

Buckelschweißen ist eine Variante des Punktschweißen.

Es wird hauptsächlich verwendet für Schweißen von kohlenstoffarmem Stahl und Stanzteile aus niedrig legiertem Stahl. Der ideale Dickenbereich für das Buckelschweißen eines Blechs liegt zwischen 0,5 und 4 mm, während das Punktschweißen für Dicken unter 0,25 mm empfohlen wird.

Mit dem Wachstum der Automobilindustrie hat sich das Buckelschweißen mit seiner hohen Produktivität bei der Herstellung von Automobilkomponenten durchgesetzt.

Das Buckelschweißen kann in verschiedene Arten unterteilt werden, darunter das Einpunkt-Buckelschweißen, das Mehrpunkt-Buckelschweißen, das Ringschweißen, das T-förmige Schweißen, das Roll-Buckelschweißen und das Drahtkreuzschweißen.

Das Buckelschweißen ist ein Widerstandsschweißverfahren, bei dem ein oder mehrere konvexe Ansatzpunkte auf der Oberfläche eines Werkstücks vorbearbeitet werden, um die Oberfläche eines anderen Werkstücks zu berühren. Die Werkstücke werden dann unter Druck gesetzt und durch Strom erhitzt, wodurch die konvexen Punkte zusammenfallen und eine geschweißte Verbindung.

Die Ausbildung der Stoßfuge ist ähnlich wie beim Punktschweißen und Nahtschweißen und kann in drei Phasen unterteilt werden: Vorladung, elektrische Erwärmung und Kühlung der Kristallisation.

Unter dem Einfluss des Elektrodendrucks dehnt sich die Klebefläche zwischen dem Vorsprung und der Bodenplatte aus und stabilisiert so die leitfähige Fläche des Schweißzone und die Oxidschicht auf der Klebefläche aufbrechen, wodurch eine starke physikalische Verbindung entsteht.

Die Schweißverfahren besteht aus zwei Stufen: der Zerkleinerungsstufe und der Keimbildungsstufe.

Nach dem Zerkleinern des Vorsprungs und dem Verkleben der beiden Platten entsteht eine große Heizfläche.

Mit fortschreitender Erwärmung dehnt sich das Schmelzen der einzelnen Kontaktpunkte aus, so dass sich ein Schmelzkern und eine ausreichend große plastische Zone bilden.

Der Keimbildungsprozess ähnelt dem Keimbildungsschweißprozess nach Abschalten des Keimbildungsstroms.

Schweißstrom: Die für jeden Schweißpunkt beim Buckelschweißen erforderliche Stromstärke ist geringer als die für das Punktschweißen desselben Punktes. Als Maximalstrom gilt der Strom, der bei entsprechendem Elektrodendruck kein übermäßiges Fließpressen des Metalls verursacht. Der Mindeststrom ist der Strom, der den Buckel vor dem vollständigen Zerdrücken aufschmelzen kann. Die Wahl des Schweißstroms richtet sich hauptsächlich nach dem Material und der Dicke des Werkstücks. Beim Mehrpunkt-Buckelschweißen ist der gesamte Schweißstrom die Summe des Stroms, der für jeden einzelnen Buckel benötigt wird.

Elektrodendruck: Der Elektrodendruck sollte dazu führen, dass die Vorsprünge zusammenfallen, wenn sie die Schweißtemperatur und gewährleisten eine enge Passung zwischen den beiden Werkstücken. Ist der Elektrodendruck zu hoch, kollabieren die Vorsprünge vorzeitig, was die Effektivität des Buckelschweißens verringert und die Festigkeit der Verbindung aufgrund der geringeren Stromdichte schwächt. Andererseits kann ein zu geringer Druck zu übermäßigem Spritzen führen. Die Größe des Elektrodendrucks beeinflusst sowohl die Wärmeaufnahme als auch die Wärmeabfuhr. Der Elektrodendruck sollte auf der Grundlage des Materials und der Dicke des Werkstücks bestimmt werden. Er kann in der Regel als das 1,5-fache der Summe aller Punkte berechnet werden, vorausgesetzt, die Projektionsverringerung beträgt nicht mehr als 10%, wenn der Strom abgeschaltet ist.

Elektrodendruck-Fehlerstelle: Der Elektrodendruckfehlerpunkt liegt zwischen 500 und 800 N bei einer Blechdicke von 1 mm und zwischen 5000 und 6000 N bei einer Dicke von 5 mm.

Schweißen Leistung Pünktlich: Dies bezieht sich auf die Zeit, in der die Schweißleistung auf einen Punkt einwirkt. Die Einschaltdauer des Schweißstroms ist beim Buckelschweißen länger als beim Punktschweißen. Um die Schweißstromeinschaltzeit zu verkürzen, sollte der Schweißstrom erhöht werden, aber ein zu hoher Strom kann zu Überhitzung und Spritzern führen. Für ein bestimmtes Material und eine bestimmte Dicke des Werkstücks sollte die Schweißeinschaltzeit auf der Grundlage des Schweißstroms und der Steifigkeit des Buckels bestimmt werden. In der Regel liegt die Einschaltzeit beim Einzelpunktschweißen zwischen 0,5 und 2,5 Sekunden. Bei Werkstücken, die dicker als 3 mm sind, können mehrere Einschaltzeiten, z. B. 3 bis 5 Einschaltungen mit einer Dauer von jeweils 0,04 bis 0,8 Sekunden, mit Unterbrechungen von 0,06 bis 0,2 Sekunden, verwendet werden, um eine Überhitzung einzelner Punkte zu vermeiden.

Leistung beim Schweißen: Die zum Schweißen der einzelnen Punkte erforderliche elektrische Leistung hängt von der Dicke des Werkstücks ab. Bei einem 1 mm dicken Werkstück liegt die erforderliche Leistung zwischen 40 und 50 KW, bei einem 3 mm dicken Werkstück zwischen 80 und 100 kW. Beim Schweißen von Werkstücken aus demselben Metall sollte der Vorsprung am dickeren Werkstück gestanzt werden. Wenn Schweißen verschiedener MetalleDer Vorsprung sollte auf das Werkstück mit der höheren Leitfähigkeit gestanzt werden, um einen Wärmeausgleich zwischen den beiden Werkstücken zu erreichen.

Vorteile des Buckelschweißens:

Nachteile des Buckelschweißens: