Warum bleiben manche Metallgegenstände glänzend und rostfrei, während andere schnell ihren Glanz verlieren? Das Geheimnis liegt in der Art der verwendeten Beschichtung. Dieser Artikel befasst sich mit den Unterschieden zwischen Chrom-, Nickel- und Zinkbeschichtungen und erklärt ihre einzigartigen Eigenschaften, Anwendungen und Kosten. Am Ende werden Sie verstehen, wie sich die einzelnen Beschichtungsarten auf die Haltbarkeit, das Aussehen und die Korrosionsbeständigkeit auswirken, so dass Sie eine fundierte Entscheidung für Ihre Projekte treffen können.

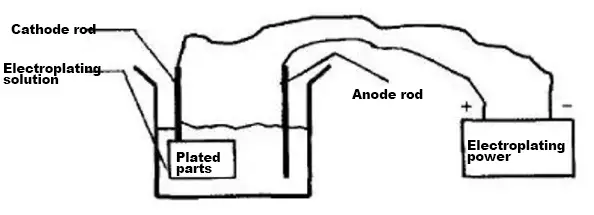

Im Industriedesign wird das Verfahren der Galvanisierung häufig eingesetzt. Zunächst einmal sollten wir verstehen, was Galvanik ist. Beim Galvanisieren wird nach dem Prinzip der Elektrolyse eine dünne Schicht aus anderen Metallen oder Legierungen auf die Oberfläche bestimmter Metalle aufgebracht.

Bei diesem Verfahren wird durch Elektrolyse ein Metallfilm auf die Oberfläche von Metall oder anderen Materialien aufgebracht, um die Oxidation des Metalls (z. B. Rost) zu verhindern, wodurch Verschleißfestigkeit, Leitfähigkeit, Lichtreflexion, Korrosionsbeständigkeit (z. B. Kupfersulfat usw.), Ästhetik und andere Funktionen verbessert werden.

Schematische Darstellung des Galvanisierungsprozesses

Die Galvanotechnik wird in spezifische Verfahren wie die Kupfer-, Gold-, Silber-, Chrom-, Nickel- und Zinkbeschichtung unterteilt. Im Bereich des Industriedesigns sind vor allem das Verzinken, Vernickeln und Verchromen sind die am weitesten verbreiteten. Es muss doch einige Unterschiede zwischen diesen drei Methoden geben, oder?

Definition:

Verzinkung, auch bekannt als galvanische Verzinkung oder galvanische Verzinkung, ist ein Oberflächenbehandlungsverfahren, bei dem eine dünne Zinkschicht auf die Oberfläche von Metallsubstraten, vor allem Stahl oder Eisen, aufgebracht wird. Dieser elektrochemische Prozess erhöht die Korrosionsbeständigkeit des Substrats, verbessert sein ästhetisches Erscheinungsbild und bietet eine Opferbarriere gegen Oxidation.

Merkmale:

Anwendungen:

Die Verzinkung ist in verschiedenen Industriezweigen weit verbreitet, da sie ein ausgewogenes Verhältnis von Leistung, Kosteneffizienz und Vielseitigkeit beim Schutz von Eisenmetallen vor Korrosion in mäßig aggressiven Umgebungen bietet.

Weißes Zink

Farbe Zink

Definition:

Vernickeln ist ein hochentwickeltes Oberflächenbehandlungsverfahren, bei dem durch elektrochemische oder chemische Reduktionsverfahren eine Nickelschicht auf metallische oder bestimmte nichtmetallische Substrate aufgebracht wird. Diese Technik, die auch als Elektroplattieren bezeichnet wird, wenn sie elektrolytisch durchgeführt wird, erzeugt eine dauerhafte und ästhetisch ansprechende Oberfläche.

Merkmale:

Erwägungen:

Anwendungen:

Durch die einzigartige Kombination von funktionalen und ästhetischen Eigenschaften spielt die Vernickelung weiterhin eine entscheidende Rolle bei der Verbesserung der Leistung und des Aussehens einer Vielzahl von Produkten in verschiedenen Branchen.

Definition:

Chrom ist ein hartes, glänzendes, stahlgraues Metall mit bläulichem Schimmer, das für seine hervorragende Korrosionsbeständigkeit und seinen hohen Schmelzpunkt bekannt ist.

Verchromen, auch Verchromen oder Verchromen genannt, ist ein elektrochemisches Verfahren, bei dem eine dünne Chromschicht auf ein Trägermaterial, in der Regel Metall oder bestimmte Kunststoffe, aufgebracht wird, um dessen Oberflächeneigenschaften zu verbessern.

Merkmale: Die Verchromung wird in zwei Haupttypen eingeteilt:

Anwendungen:

Verchromen ist aufgrund seiner einzigartigen Kombination aus Ästhetik und funktionalen Vorteilen in verschiedenen Branchen weit verbreitet. Umweltbedenken in Bezug auf sechswertiges Chrom haben jedoch zur Entwicklung alternativer Verfahren wie dreiwertiges Verchromen und PVD-Beschichtungen (Physical Vapor Deposition) geführt, die bei bestimmten Anwendungen zunehmend an Bedeutung gewinnen.

Verchromen wird in erster Linie eingesetzt, um die Oberflächenhärte zu erhöhen, die Ästhetik zu verbessern und die Korrosionsbeständigkeit zu erhöhen. Die Chrombeschichtung weist eine ausgezeichnete chemische Stabilität auf und widersteht den meisten Alkalien, Sulfiden, Salpetersäuren und organischen Säuren. Allerdings kann sie in Salzsäure und heißer Schwefelsäure aufgelöst werden. Aufgrund seiner überragenden Farbbeständigkeit und Reflexionseigenschaften ist Chrom bei Langzeitanwendungen Silber und Nickel vorzuziehen. Das Verfahren umfasst in der Regel eine galvanische Abscheidung, bei der Chromionen auf der Substratoberfläche zu metallischem Chrom reduziert werden.

Vernickeln bietet eine Kombination aus Verschleißfestigkeit, Korrosionsschutz und ästhetischer Aufwertung. Es wird in der Regel in dünnen Schichten (in der Regel 5-50 μm) entweder durch galvanische oder stromlose (chemische) Abscheidungsverfahren aufgebracht. Aufgrund seiner Vielseitigkeit eignet sich Nickel sowohl für dekorative als auch für funktionale Anwendungen in verschiedenen Branchen.

Die Verzinkung, oft auch als Galvanisierung bezeichnet, dient in erster Linie dem Korrosionsschutz und der Verbesserung des Aussehens. Die Opferfunktion von Zink, bei der es bevorzugt korrodiert, um das Grundmetall zu schützen, macht es zu einem äußerst wirksamen Rostschutzmittel. Seine Reaktivität mit Säuren macht es jedoch in bestimmten Umgebungen weniger korrosionsbeständig als Chrom oder Nickel. Die Verzinkung ist die kostengünstigste der drei Optionen.

In der Kostenhierarchie ist die Verchromung am teuersten, gefolgt von der Vernickelung und der Verzinkung. Auch das Beschichtungsverfahren hat einen Einfluss auf die Kosten: Die Hängeverchromung, die eine bessere Deckung und Gleichmäßigkeit bietet, ist teurer als die Trommelverchromung, die für kleine Teile in großen Mengen wirtschaftlicher ist.

Zur schnellen visuellen Identifizierung:

Erweiterte Kenntnisse:

Die Galvanikindustrie steht vor erheblichen Umweltproblemen, insbesondere im Hinblick auf die Schwermetallbelastung des Abwassers. Daher haben viele Regierungen strenge Kontrollen für die Ausweitung von Galvanikbetrieben eingeführt, wobei ein Trend zur Verkleinerung und Konsolidierung der Branche besteht.

In China sind die wichtigsten Galvanisierungsverfahren Zink (50% der Gesamtproduktion), Kupfer, Nickel und Chrom (jeweils etwa 30% der übrigen Produktion). Diese Verteilung spiegelt sowohl die Marktnachfrage als auch Umweltaspekte wider.

Für spezifische Anwendungen:

Bei der Auswahl der Beschichtungsart sollten Faktoren wie das Grundmaterial, die Umwelteinflüsse, die funktionalen Anforderungen, die Kosten und die Einhaltung von Vorschriften berücksichtigt werden.