Stellen Sie sich eine Welt vor, in der Präzision und Leistung in einem Wimpernschlag zusammenkommen. Dieser Artikel befasst sich mit dem faszinierenden Prinzip der Fokussierung beim Laserschneiden und erklärt, wie die Anpassung der Fokusposition die Schnittqualität erheblich beeinflussen kann. Sie erfahren, welche Rolle die Höhe des Schneidkopfs und die Einstellung der internen Fokussierlinse spielen, und lernen die neuesten Fortschritte in der automatischen Fokussierungstechnologie kennen. Am Ende werden Sie verstehen, wie eine präzise Fokussierung die Effizienz und Genauigkeit von Laserschneidprozessen erhöht.

Vor dem Schneiden einer Platte muss der Abstand zwischen dem Fokus und der Platte eingestellt werden.

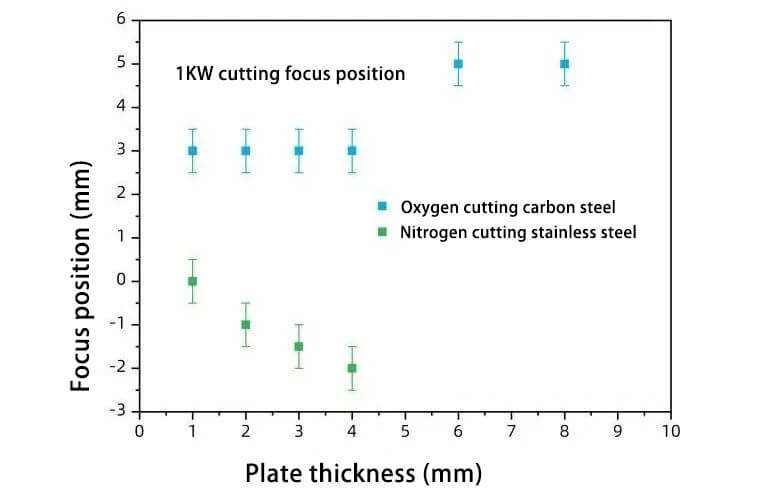

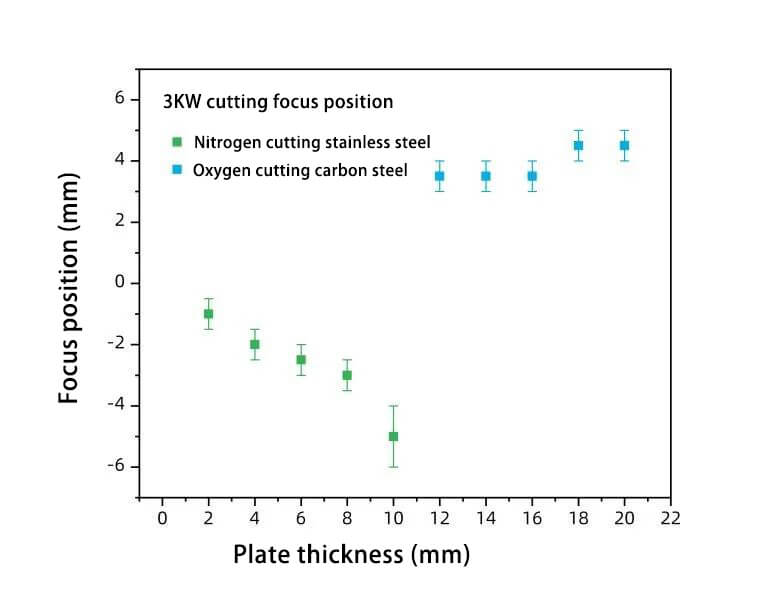

Verschiedene Schneidmaterialien und -methoden erfordern unterschiedliche Fokuspositionen, wie in der Abbildung unten dargestellt. Daher erfordert das Laserschneiden eine kontinuierliche und dynamische Anpassung der Fokusposition.

Wie kann also die Fokusposition geändert werden?

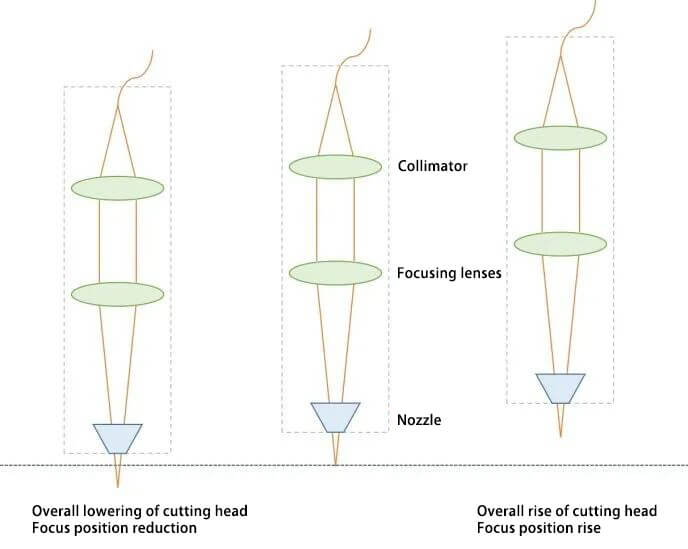

Es wird allgemein angenommen, dass die Fokussierung durch die Veränderung der oberen und unteren Position des Schneidkopfes erreicht werden kann:

Im Allgemeinen ist es am einfachsten, die gewünschte Fokusposition zu erreichen, indem man die Höhenposition des Schneidkopfs einstellt.

Wenn beispielsweise der Schneidkopf abgesenkt wird, wird auch die Fokusposition abgesenkt. Wird umgekehrt der Schneidkopf angehoben, wird die Fokusposition entsprechend angehoben, wie in der Abbildung unten dargestellt.

Es gibt noch weitere Faktoren, die bei der Einstellung der Fokusposition zu berücksichtigen sind:

An der Unterseite des Schneidkopfs ist eine Düse angebracht. Der Abstand zwischen der Düse und dem Werkstück beeinflusst die Durchflussmenge und die Diffusion des Gases, was sich wiederum auf die Qualität des Schneidens auswirkt.

In der Regel bleibt der Abstand zwischen Düse und Werkstück ein fester Wert innerhalb eines bestimmten Bereichs.

Die Einstellung der Schnitthöhe durch Auf- und Abbewegen des Schneidkopfes kann sich ebenfalls auf die Schnittqualität auswirken.

Das Anheben des Schneidkopfs zur Einstellung der Schnitthöhe ist daher nicht sinnvoll, da es die Schnittqualität beeinträchtigt.

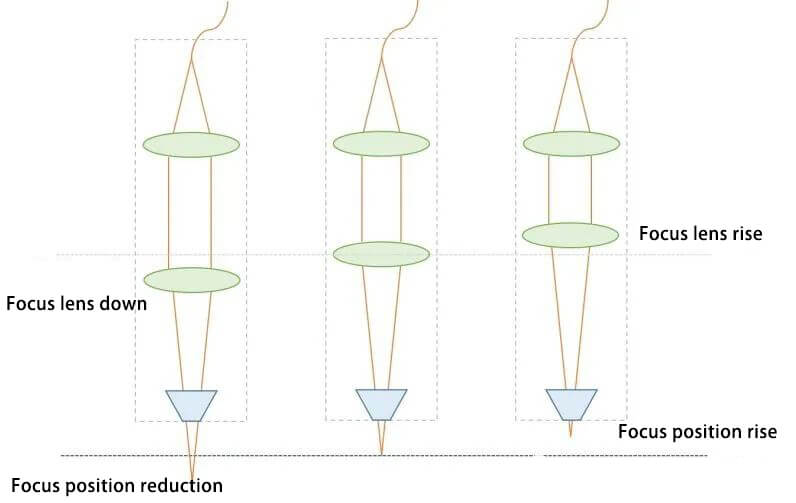

Daher ist die Methode zur Einstellung der Höhe der Linse im Schneidkopf wissenschaftlicher:

Durch Veränderung der Position der Innenfokussierlinse kann auch die Position des Fokussierpunktes verändert werden:

Wenn sich die Fokuslinse senkt, verringert sich die Fokusposition, und wenn sich die Fokuslinse hebt, erhöht sich die Fokusposition. Dadurch wird sichergestellt, dass der Schneidkopf insgesamt in seiner ursprünglichen Position verbleibt und der Abstand zwischen der Düse und dem Werkstück konstant bleibt, wodurch die oben erwähnten Störungen durch den Luftstrom vermieden werden.

Die Technik der Fokussierlinsenverstellung geht mit der Zeit:

In den ersten Jahren wurde die Auf- und Abwärtsbewegung des Fokusobjektivs manuell mit einem Schraubenschlüssel oder durch direktes Drehen der unabhängigen Rolle oder des Knopfes eingestellt.

Mit dem Fortschritt der Technik hat sich die automatische Fokussierung immer mehr durchgesetzt. Ein Motor treibt die Fokussierlinse an, die sich nach oben und unten bewegt.

Bei der manuellen Fokussierung muss die Person den Schneidkopf an den Rand der Werkzeugmaschine fahren und dann die Einstellungen vornehmen.

Durch die automatische Fokussierung können die Einstellungen per Software von jeder beliebigen Stelle der Werkzeugmaschine aus vorgenommen werden, was die Bedienung erleichtert.

Die Höhe der Fokusposition bezieht sich auf den Null-Fokuspunkt.

Daher ist es wichtig, die Position des Nullpunkts zu bestimmen, bevor Sie die Schärfe einstellen. Bewegen Sie dann die Fokuslinse um eine bestimmte Strecke nach oben oder unten, um den Wert für die Erhöhung oder Verringerung der Fokusposition einzustellen.

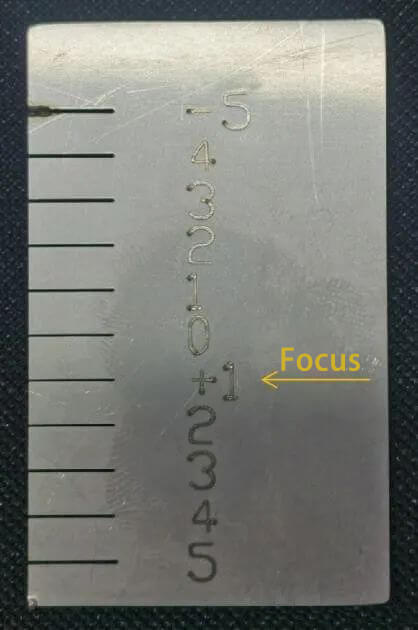

Wie bei der vorherigen Analyse tritt der kleinste Fleck an der Position des Nullfokus auf, was auf den kleinsten Spalt hinweist.

Wird die Fokusposition nach oben oder unten verschoben, verdickt sich der Lichtfleck, was zu einer linearen Verbreiterung des Spalts und einer geringeren Schnittqualität führt.

Die Nullstellung des Schneidkopfes liegt im Allgemeinen in der Nähe der Skala für die Anzeige "0".

Um die Nullposition zu finden, stellen Sie die Skala auf "0" und legen Sie eine flache Platte auf die Werkbank. Führen Sie alle 1 mm einen Schnitt im Bereich von -5 mm bis +5 mm durch.

Vergleichen Sie die sich ergebenden Schlitze sorgfältig und bestimmen Sie den engsten Punkt als Null-Fokus-Position.

Wenn Sie nachfolgende Schnitte durchführen, passen Sie die Skala auf der Grundlage der zuvor gefundenen Null-Fokus-Position (d. h. +1 Skalenposition) an, um die entsprechende defokussieren Betrag.

Übliche Fokuspositionen bei geringer Leistung Laserschneiden:

Bei tatsächlichen Schneidanwendungen ist es notwendig, die geeignete Fokusposition auf der Grundlage der spezifischen Schneidanforderungen zu wählen. Im folgenden Beitrag erfahren Sie mehr darüber, wie Sie den Fokus für das Laserschneiden im Detail auswählen.