Das Laserschneiden hat die Fertigung revolutioniert, aber wussten Sie, dass der Druckluftkompressor eine entscheidende Rolle für seinen Erfolg spielt? In diesem Blogbeitrag gehen wir auf die Feinheiten bei der Auswahl des perfekten Luftkompressors für Ihren Laserschneider ein. Unser Maschinenbauexperte führt Sie durch die wichtigsten Faktoren, die zu beachten sind, um optimale Leistung und makellose Schnittqualität zu gewährleisten. Machen Sie sich bereit, die Geheimnisse hinter der Nutzung von Druckluft beim Laserschneiden zu entdecken!

Die Auswahl und Konfiguration eines Druckluftkompressors für eine Laserschneidmaschine ist ein komplexer Prozess, bei dem mehrere Faktoren wie Druck, Durchflussmenge und Luftqualität berücksichtigt werden müssen. Hier sind einige Schlussfolgerungen, die wir gezogen haben:

Druckanforderungen: Laserschneider benötigen in der Regel einen Luftdruck zwischen 10 und 16 Kilogramm. Die meisten Laserschneider verwenden einen Schraubenkompressor mit einem Druck von 13-16 Kilogramm, was darauf hindeutet, dass dies der Hauptbedarf in diesem Druckbereich ist.

Anforderung an die Durchflussmenge: Die Gasmenge, die ein Laserschneider verbraucht, hängt von seiner Leistung sowie dem Material und der Dicke des zu schneidenden Objekts ab. Bei einem Laserschneider mit einer Leistung von 3000 Watt kann die erforderliche Durchflussmenge des entsprechenden Luftkompressors anhand einer Durchflusstabelle oder durch Rückfrage beim Hersteller des Laserschneiders ermittelt werden.

Luftqualität: Um die Qualität und Effektivität des Laserschneidens zu gewährleisten, muss die Druckluft sauber, trocken und stabil sein. Daher sollte neben den grundlegenden Anforderungen an Druck und Durchflussmenge auch der Konfiguration der Druckluftnachbehandlungsgeräte besondere Aufmerksamkeit gewidmet werden, z. B. drei- bis vierstufigen Rohrleitungsfiltern, Kältetrocknern und hocheffizienten Ölabscheidern. Diese Geräte können die Qualität der Luft sicherstellen und verhindern, dass Feuchtigkeit und Öl den Schutzspiegel des Laserschneidkopfes beeinträchtigen.

Typ des Luftkompressors: Der Schraubenkompressor wird empfohlen, weil er eine stabilere, intelligentere und energiesparendere Luftversorgung bietet. Darüber hinaus wird der Schraubenkompressor mit Permanentmagnet und variabler Frequenz wegen seiner energiesparenden Eigenschaften empfohlen.

Die Bedeutung eines speziellen Luftkompressors: Laserschneider sind für das Schneiden verschiedener Materialien und komplexer Formen geeignet, und Hilfsgase (wie Sauerstoff, Stickstoff und Druckluft) sind für den Schneidprozess unerlässlich. Daher ist die Wahl eines geeigneten Luftkompressors für ein Laserschneidgerät entscheidend für bessere Schneidergebnisse.

Bei der Auswahl eines Luftkompressors für ein Laserschneidgerät sollten Sie also auf den Luftdruck, die Durchflussmenge und die Luftqualität achten. Ein Schraubenkompressor, insbesondere ein permanentmagneterregter Schraubenkompressor mit variabler Frequenz, ist aufgrund seiner Stabilität, Intelligenz und Energieeffizienz eine gute Wahl. Um die Qualität und Effektivität des Laserschneidens zu gewährleisten, sollten gleichzeitig geeignete Nachbehandlungsgeräte konfiguriert werden, die die Sauberkeit und Trockenheit der Luftquelle sicherstellen.

Laserschneiden ist ein weit verbreitetes Verfahren Laserbearbeitung Technologie auf der ganzen Welt. Ihr Einsatz reicht bis in die 1970er Jahre zurück, als sie erstmals zum Schneiden verwendet wurde. Der Aufstieg und die Popularität der Lasertechnologie der dritten Generation zu Beginn des 21. Jahrhunderts haben das Laserschneiden bei der Bearbeitung von Materialien wie FeinblechKunststoff, Glas, Keramik, Halbleiter, Textilien, Holz und Papier.

Angesichts der wachsenden Nachfrage haben viele Laserunternehmen Hochleistungslaser entwickelt, die Faserlaserschneiden Automaten. Diese Automaten haben den Vorteil, dass sie die Bearbeitungskosten senken und flexible Zahlungsmöglichkeiten bieten. Heute, Blechverarbeitung Unternehmen, Küchen- und Badhersteller sowie Unternehmen, die Automobilteile verarbeiten, setzen immer häufiger Laserschneidmaschinen ein, insbesondere in der blechverarbeitenden Industrie, wo sie traditionelle Bearbeitungsmethoden ersetzt haben.

Laserschneidmaschinen können den Schneidbedarf für verschiedene Materialien und komplizierte Formen. Sie benötigen Hochenergielaser und Hilfsgase, um den Schneidprozess abzuschließen. Die am häufigsten verwendeten Hilfsgase für das Laserschneiden sind Sauerstoff (O2), Stickstoff (N2) und Druckluft. Druckluft ist im Vergleich zu Sauerstoff und Stickstoff leichter zu beschaffen und billiger, weshalb sie häufig zum Schneiden verwendet wird.

Die Qualität der Druckluft wirkt sich unmittelbar auf die Qualität der Metall-Laserschneidenund die Stabilität und Größe des Gasdrucks können die Schneidwirkung beeinflussen. Der Luftkompressor, der als Hilfsgas für die Laserschneidmaschine verwendet wird, sollte auf der Grundlage des Designs des Laserschneidkopfes, des Hilfsgasdrucks und der Düsengröße ausgewählt werden, um die beste Übereinstimmung mit der Laserschneidmaschine zu erzielen.

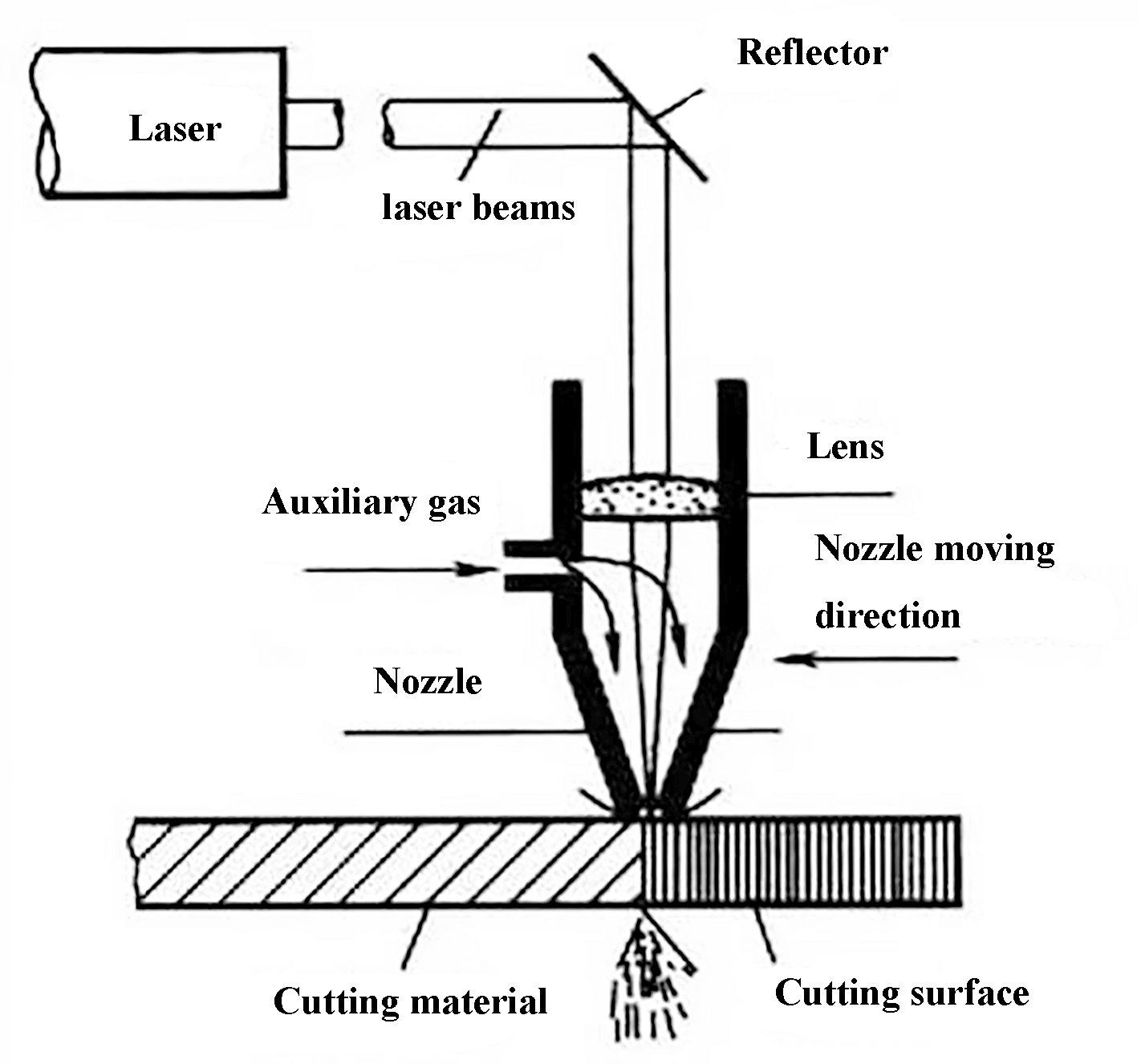

Beim Laserschneiden wird ein Laserstrahl mit hoher Leistung und hoher Dichte auf das Werkstück fokussiert, wodurch das Material im bestrahlten Bereich schmilzt, verdampft, ablatiert oder seinen Entzündungspunkt erreicht. Das geschmolzene Material wird dann durch einen Hochgeschwindigkeitsluftstrom, der koaxial zum Strahl verläuft, abgeführt und ermöglicht so das Schneiden des Werkstücks. Das Laserschneiden ist ein thermisches Schneidverfahren.

Abb. 1 Prinzip des Laserschneidens

Beim Laserschneiden unterscheidet man zwischen Laservergasungsschneiden, Laserschmelzschneiden, sauerstoffunterstütztem Laserschmelzschneiden und kontrolliertem Bruchschneiden.

1) Laservergasungsschneiden

Durch die Verwendung eines Laserstrahls mit hoher Leistungsdichte zur Erhitzung des Werkstücks steigt die Temperatur schnell an und erreicht in kürzester Zeit den Siedepunkt des Materials. Infolgedessen beginnt das Material zu verdampfen und Dämpfe zu bilden. Diese Dämpfe werden mit hoher Geschwindigkeit ausgestoßen, wodurch ein Schnitt im Material entsteht.

Die für die Vergasung des Materials erforderliche Wärme ist in der Regel hoch, so dass das Laservergasungsschneiden eine beträchtliche Energiemenge und Leistungsdichte erfordert.

Dieses Schneidverfahren wird hauptsächlich zum Schneiden von extrem dünnen Metallen und nichtmetallische Werkstoffe wie Papier, Stoff, Holz, Kunststoff und Gummi.

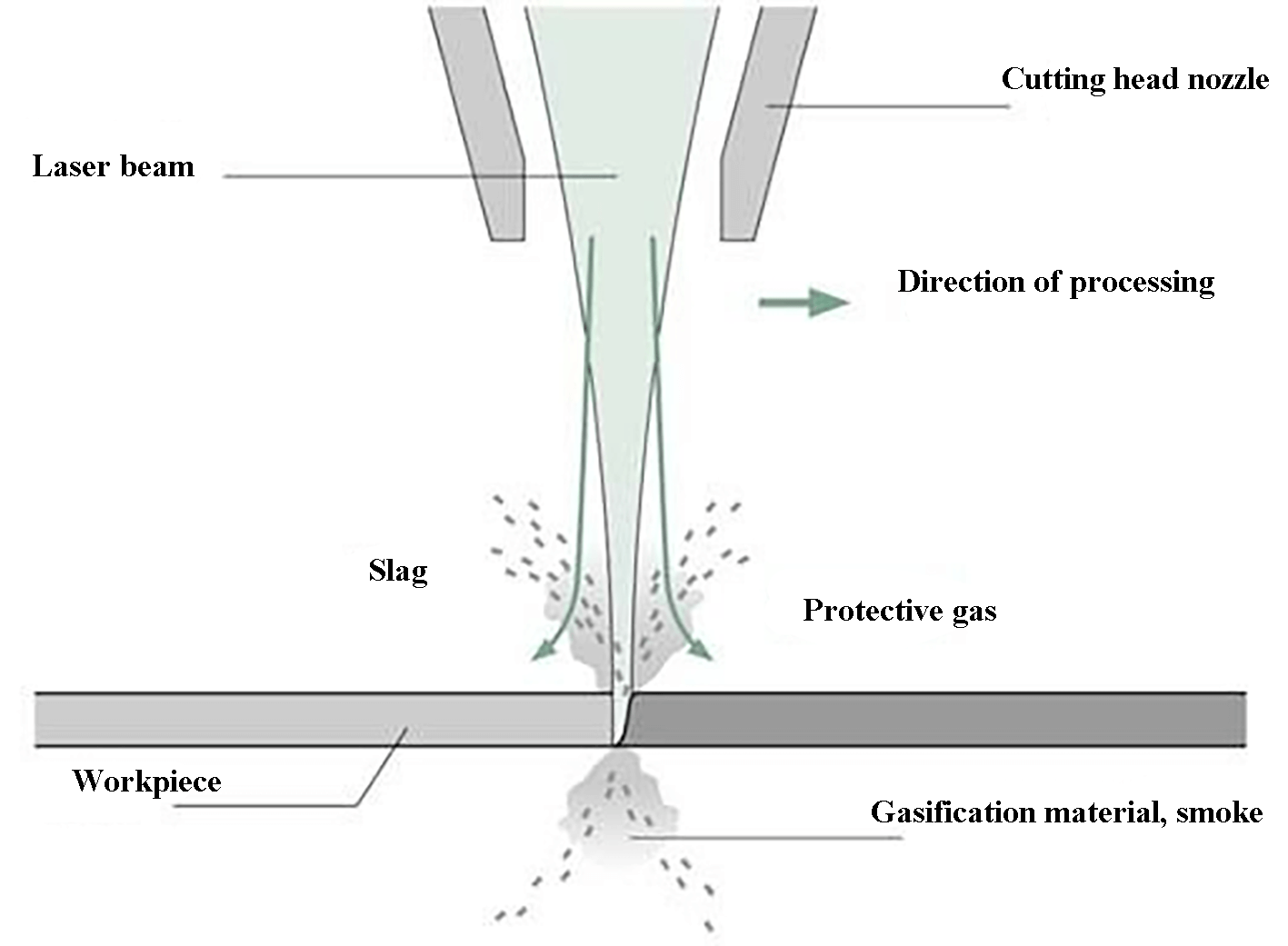

Abb. 2 Laservergasungsschneiden

Die Schnittkante des Laservergasungsschneidens ist glatt und ohne Grat.

2) Laserschmelzschneiden

Beim Laserschmelzschneiden werden metallische Werkstoffe mit einem Laserstrahl erhitzt und zum Schmelzen gebracht. Anschließend wird das flüssige Metall mit Hilfe von Hochdruck-Inertgasen (z. B. N2, Ar und He), die durch eine Düse ausgestoßen werden, entfernt und ein Schnitt erzeugt.

Im Gegensatz zum Laservergasungsschneiden muss beim Laserschmelzschneiden das Material nicht vollständig verdampft werden und benötigt nur etwa ein Zehntel der Laserenergie. Beim Schneiden von Blechmaterialien wirkt sich die Schneidgeschwindigkeit auf die Menge der Laserenergie aus, die durch den Schnitt verloren geht.

Je höher die Geschwindigkeit ist, desto mehr Strahlen können das Material erreichen und desto höher ist die Leistungsdichte. Beim Schneiden von dicken Blechen muss die Geschwindigkeit des Schmelzabtrags schnell genug sein, damit der Laserstrahl im Schnitt nicht mehrfach reflektiert wird und der Schneidprozess dadurch unterbrochen wird.

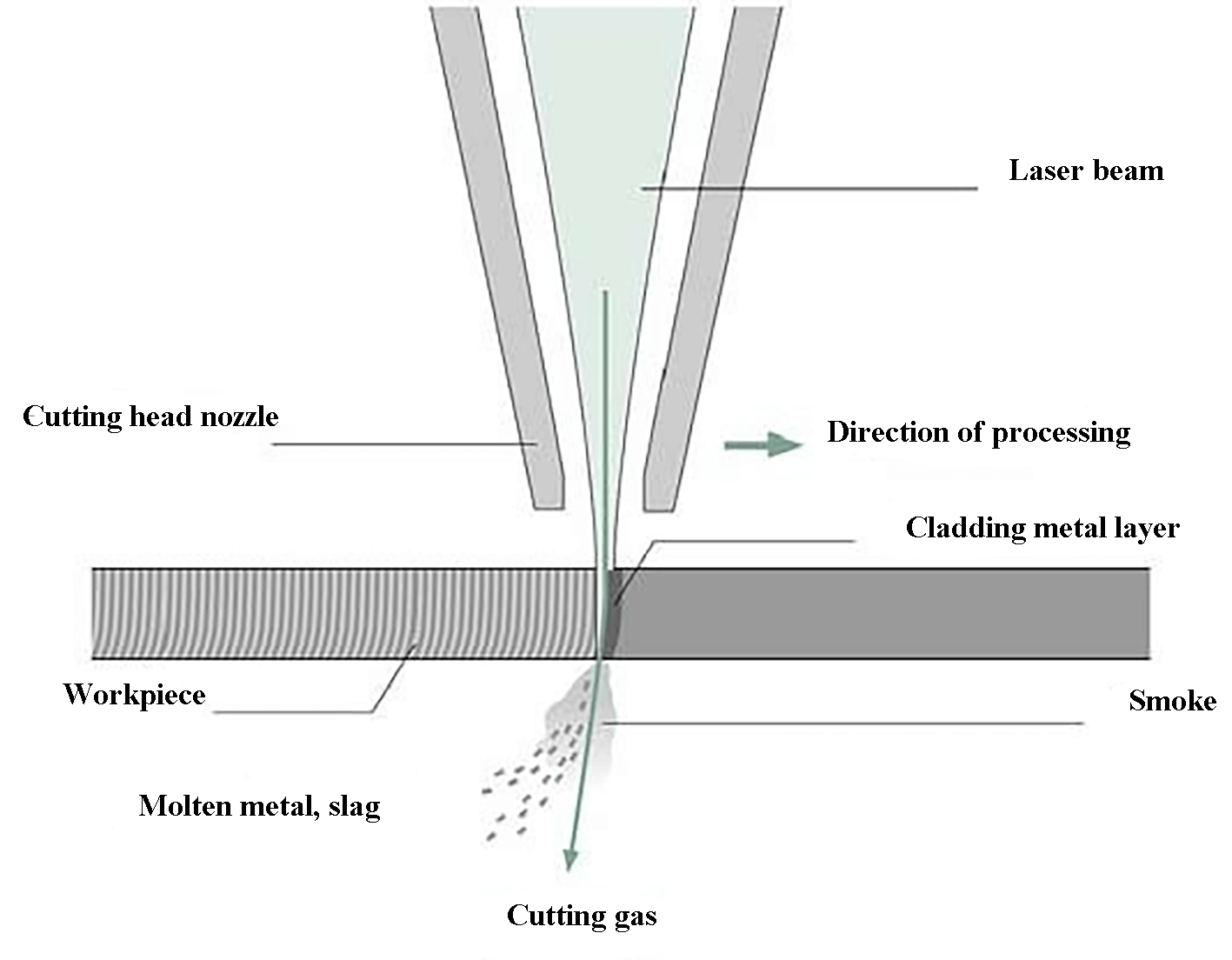

Abb. 3 Laserschmelzschneiden

Beim Laserschmelzschneiden entsteht eine gestreifte Schnittkante.

Diese Methode wird vor allem zum Schneiden von Materialien oder aktiven Metallen verwendet, die nicht zur Oxidation neigen, wie z. B. rostfreier Stahl, Titan Legierungen sowie Aluminium und seine Legierungen.

Stickstoff wird als Schneidhilfsgas verwendet, um die Qualität zu verbessern, erhöht aber auch die Kosten im Vergleich zur Verwendung von Sauerstoff als Schneidhilfsgas.

3) Laser-Sauerstoff-Schmelzschneiden

Das Prinzip des Laser-Sauerstoff-Schmelzschneidens ähnelt dem des Autogenschneidens, wobei der Laser als vorwärmende Wärmequelle und Sauerstoff als Hilfsschneidgas dient.

Einerseits reagiert der Sauerstoff mit dem durch den Laser auf etwa 1500℃ erhitzten Eisen, wodurch kontinuierlich eine große Menge an Oxidationswärme freigesetzt wird, was dazu führt, dass sich das Eisenelement erhitzt und verbrennt.

Andererseits werden geschmolzene flüssige Oxide und geschmolzene Materialien aus der Reaktionszone ausgestoßen und bilden einen Schnitt im Metall.

Beim Schneiden entsteht durch die Oxidationsreaktion eine beträchtliche Wärmemenge, so dass der Energiebedarf beim Laser-Sauerstoffschneiden nur halb so hoch ist wie beim Schmelzschneiden.

Außerdem ist die Schnittgeschwindigkeit viel höher als beim Laservergasungsschneiden und beim Schmelzschneiden. Die Rauheit der Kante, die beim Laser-Sauerstoff-Schmelzschneiden erzeugt wird, liegt zwischen der des Laserverdampfungsschneidens und des Laserschmelzschneidens.

Diese Methode wird hauptsächlich zum Schneiden von Kohlenstoffstahl und anderen Metallen verwendet, die leicht oxidieren. Es kann auch für die Bearbeitung von Materialien wie rostfreiem Stahl verwendet werden, aber der geschnittene Abschnitt wird schwarz und rau sein, und die Kosten sind niedriger als beim Schneiden mit Schutzgas.

4) Kontrolliertes Schneiden von Brüchen

Das lasergesteuerte Bruchschneiden ist ein Verfahren zum Schneiden spröder Werkstoffe mit Hilfe der Erwärmung durch einen Laserstrahl bei hoher Geschwindigkeit und kontrollierbarer Geschwindigkeit.

Das Schneidprinzip besteht darin, einen kleinen Bereich des spröden Materials mit einem Laserstrahl zu erhitzen, was einen Wärmegradienten und eine starke mechanische Verformung verursacht, die zu Rissen im Material führt.

Die Schnittgeschwindigkeit bei diesem Verfahren ist hoch und erfordert nur eine geringe Menge an LaserleistungWenn die Leistung jedoch zu hoch ist, schmilzt die Oberfläche des Werkstücks und die Schnittkante wird beschädigt. Die wichtigsten Parameter, die gesteuert werden können, sind die Laserleistung und die Spotgröße.

Im Vergleich zu anderen Schneidverfahren ist das Laserschneiden für seine hohe Schneidgeschwindigkeit und hervorragende Qualität bekannt. Zu den wichtigsten Merkmalen des Laserschneidens gehören:

Tabelle 1 Vergleich der Schnittgeschwindigkeit bei verschiedenen Schnittverfahren

| Schnittverfahren | Laserschneiden | Plasmaschneiden | Autogenes Schneiden | Hydraulisches Schneiden |

| Schnittgeschwindigkeit | Sehr schnell | Schnell | Langsam | Sehr langsam |

Beim Laserschneiden hängt die Wahl des Schneidgases von dem zu schneidenden Material ab. Die Wahl des Schneidgases und dessen Druck haben einen erheblichen Einfluss auf die Qualität des Laserschneidverfahren.

Die üblicherweise verwendeten Hilfsgase für das Laserschneiden sind Sauerstoff (O2), Stickstoff (N2) und Druckluft. In einigen Fällen wird auch Argon (Ar) verwendet. Bei der Auswahl des Schneidgases kann je nach Gasdruck zwischen Hochdruck- und Niederdruckgas unterschieden werden.

3.2. Auswahl der Hilfsgasarten

Die Hauptfunktionen des Hilfsgases beim Laserschneiden sind folgende:

Bei der Wahl der verschiedenen Laserschneidtechnologien kann die Auswahl des Hilfsgases je nach den verschiedenen Schneidmaterialien und der Leistung der Laserschneidmaschine variieren.

Im Folgenden werden die Merkmale, Verwendungszwecke und Anwendungsbereiche der verschiedenen Hilfsgase erläutert:

1) Sauerstoff

Sauerstoff (O2) wird hauptsächlich zum Schneiden verwendet Werkstoffe aus Kohlenstoffstahl. Die durch die chemische Reaktion von Sauerstoff und Eisen erzeugte Wärme fördert das endotherme Schmelzen des Metalls, was die Schneideffizienz erheblich verbessert und das Schneiden dickerer Materialien ermöglicht, wodurch die Leistung der Laserschneidmaschine erhöht wird.

Die Verwendung von Sauerstoff führt jedoch auch zur Bildung eines deutlichen Oxidfilms an der Schnittkante und hat eine verhärtende Wirkung auf das umgebende Material, was die weitere Verarbeitung beeinträchtigen kann. Die Schnittkante des Materials hat eine schwarze oder dunkelgelbe Farbe.

Für Kohlenstoffstahlplatten wird in der Regel Sauerstoffschneiden mit Niederdruck verwendet. Bohren oder Niederdruckschneiden.

2) Stickstoff

Wenn Stickstoff (N2) als Hilfsgas für das Schneiden verwendet wird, bildet er eine Schutzatmosphäre um das geschmolzene Metall, um die Oxidation und die Bildung eines Oxidfilms zu verhindern und so ein nichtoxidatives Schneiden zu ermöglichen.

Da Stickstoff jedoch nicht mit Metallen reagiert, ist die Schneidfähigkeit nicht so gut wie die von Sauerstoff, der eine Reaktionswärme aufweist. Außerdem wird beim Schneiden mit Stickstoff ein Mehrfaches an Stickstoff verbraucht als beim Schneiden mit Sauerstoff, was das Verfahren teurer macht.

Die nichtoxidative Schnittfläche ist direkt schweißbar, beschichtbar und stark korrosionsbeständig, und die Schnittfläche ist weiß. Zum Schneiden von rostfreiem Stahl wird in der Regel Stickstoff verwendet, verzinktes BlechAluminium und Bleche aus Aluminiumlegierungen, Messing und anderen Materialien durch Niederdruckperforation und Hochdruckschneiden.

Es ist wichtig zu beachten, dass die Gasdurchflussrate bei der Verwendung von Stickstoff einen erheblichen Einfluss auf das Schneiden hat. Bei der Sicherstellung des Schneidgasdrucks muss ein ausreichender Gasdurchfluss gewährleistet sein.

3) Pressluft

Druckluft, die leicht zu beschaffen und aufgrund der direkten Versorgung durch einen Luftkompressor sehr preiswert ist, ist die wirtschaftlichste und praktischste Wahl, wenn es keine strengen Anforderungen an die Farbe des Materialeinschnitts gibt.

Obwohl Luft nur etwa 20% Sauerstoff enthält, ist ihre Schneidleistung geringer als die des Sauerstoffschneidens, aber ihre Schneidleistung liegt nahe an der von Stickstoff, mit einer etwas höheren Schneidleistung als beim Stickstoffschneiden. Die Stirnfläche von Luftschneiden erscheint in der Farbe gelb.

Wirtschaftlicher Vergleich von Druckluft-Laserschneiden und Stickstoff-Laserschneiden

Gegenwärtig liegt der Flüssigstickstoff auf dem Markt bei etwa 1400 Yuan/Tonne,

Die Flüssigkeit Stickstoff für das Laserschneiden braucht Dewar-Tank, die in der Regel 120 kg / can, und der Preis von 1 kg ist mehr als 3 Yuan.

Nach 1400 Yuan/Tonne beträgt das spezifische Gewicht von Stickstoff im Standardzustand 1,25 kg/m3.

Daher beträgt der maximale Verbrauch von Flüssigstickstoff in einem Dewar-Tank etwa 120/1,25 = 96 Nm3.

Die Kosten für Stickstoff pro Nm3 beträgt 168/96 = 1,75 Yuan/Nm3

Wenn Baode PM15TK-16 Luftkompressor verwendet wird, um 16 bar Druckluft zu liefern, kann er 1,27 m3 pro Minute.

Die Leistungsaufnahme bei Volllast beträgt bei diesem Kompressortyp 13,4 kW.

Wenn der Industriestrompreis mit 1,0 Yuan/kWh berechnet wird, sind die Luftkosten pro m3 beträgt 13,4 × 1,0 / (1,27×60) = 0,176 Yuan/m3.

Entsprechend dem tatsächlichen Verbrauch von 0,5 m3 Gas pro Minute und einer Laserschneidmaschine, die 8 Stunden pro Tag arbeitet, betragen die Kosteneinsparungen beim Schneiden mit Luft im Vergleich zum Schneiden mit Stickstoff: (1,75 - 0,176) × 8 × 60 × 0,5 = 378 Yuan

Wenn die Laserschneidmaschine 300 Tage im Jahr arbeitet, können die Kosten für den Gasverbrauch eingespart werden: 378 x 300 = 113400 Yuan,

Deshalb, die Verwendung von Druckluft anstelle von Stickstoff zum Schneiden ist sehr wirtschaftlich und praktisch.

Die in einem Jahr eingesparten Gaskosten reichen aus, um drei hochwertige integrierte Luftkompressoren zu kaufen.

4) Argon

Argon ist ein inertes Gas, das Oxidation verhindern kann und nitrieren beim Laserschneiden, und es kann auch beim Lösungsschweißen verwendet werden. Allerdings sind die Kosten für Argon höher als die für Stickstoff, so dass sich die Verwendung von Argon beim Laserschneiden im Allgemeinen nicht lohnt.

Das Argonschneiden wird hauptsächlich zum Schneiden von Titan und Titanlegierungen verwendet, und die Schnittfläche ist nach dem Schneiden weiß.

Es gibt mehrere Möglichkeiten, die Kantenqualität beim Laserschneiden zu beurteilen. Die visuellen Faktoren wie das Vorhandensein von Graten, Vertiefungen und Narben können ohne den Einsatz von Instrumenten beobachtet werden. Für eher technische Faktoren wie Rechtwinkligkeit, Rauheit und Einschnittbreite, sind spezielle Werkzeuge für die Messung erforderlich.

Darüber hinaus spielen auch andere Faktoren wie Materialablagerung, Korrosion, wärmebeeinflusster Bereich und Verformung eine entscheidende Rolle bei der Bestimmung der Qualität des Laserschneidens. Zu den häufigen Problemen, die zu einer schlechten Schnittqualität führen können, gehören Überbrennen und Schlackenbildung.

Die Leistung der Laserschneidmaschine, wie z. B. die Laserleistung, die Pulsfrequenz, die Schneidgeschwindigkeit, der Fokus, die Polarisationsrichtung, die Düsengröße sowie der Druck und die Durchflussmenge des Hilfsgases, wirken sich alle auf die Bewertung der Laserschnittqualität aus.

Abb. 4 Schlüsselfaktoren für die Bewertung der Laserschneidqualität

1) Ein Überbrennen tritt auf, wenn die Wärme aus dem Schmelzen des Werkstücks aufgrund einer zu hohen Laserleistung oder zu langsamer Schneidlöcher oder -geschwindigkeiten nicht effizient durch den Hochdruckluftstrom abgeführt werden kann. Die Lösung für dieses Problem besteht darin, die Laserleistung zu verringern und den Gasdurchsatz zu erhöhen.

Abb. 5 Überbrennen

2) Anhaftende Schlacke wird auch als Grat bezeichnet.

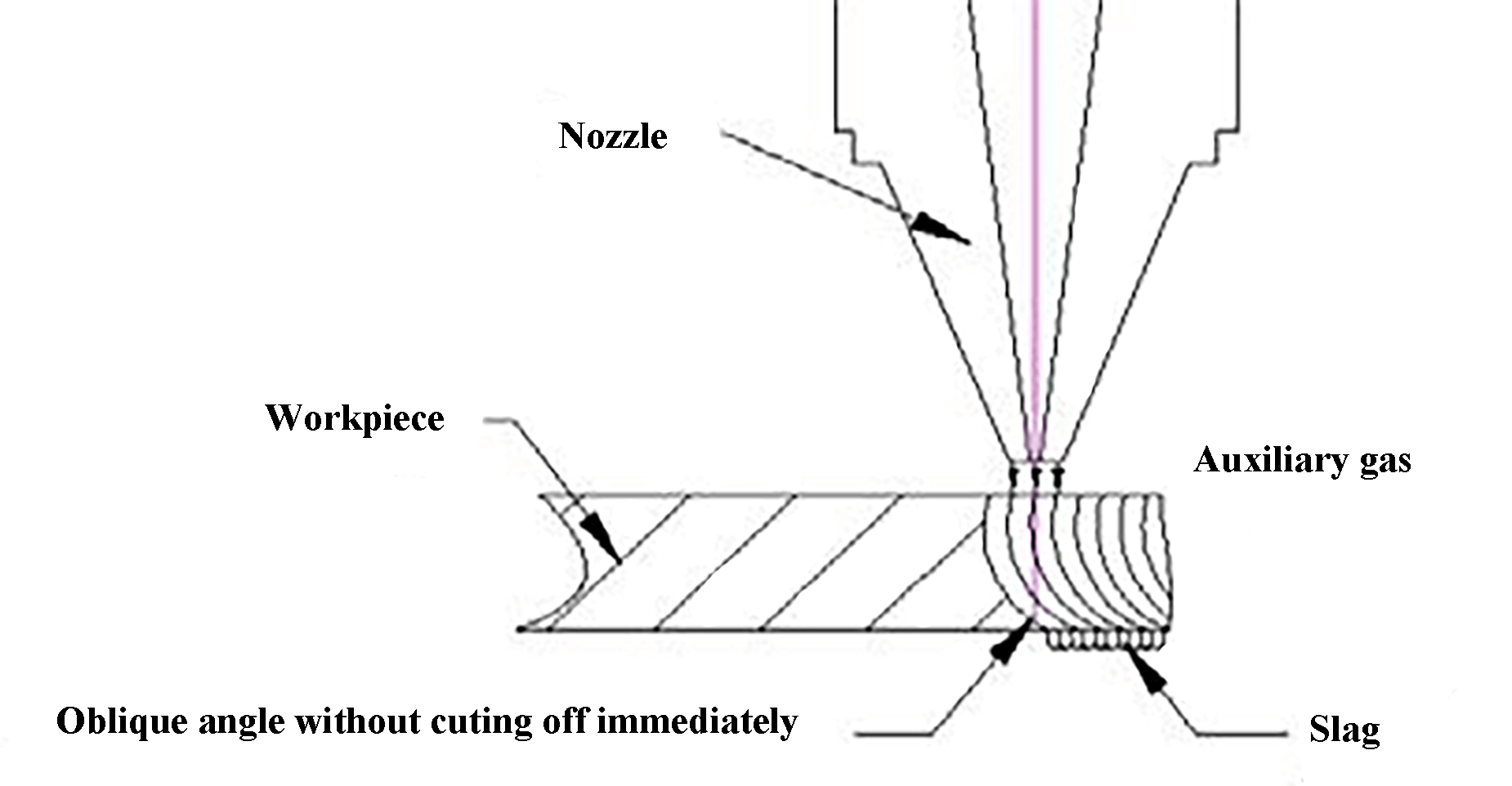

Die unzureichende Laserleistung oder der unzureichende Druck des Hilfsgases oder die zu hohe Schneidgeschwindigkeit führen dazu, dass das Hilfsgas nicht in der Lage ist, die geschmolzenen oder verdampften Materialien, die während des Schneidprozesses entstehen, wirksam zu entfernen, wodurch Schlacke an der Unterkante der Schnittfläche anhaftet.

Abb. 6 Anhaftende Schlacke

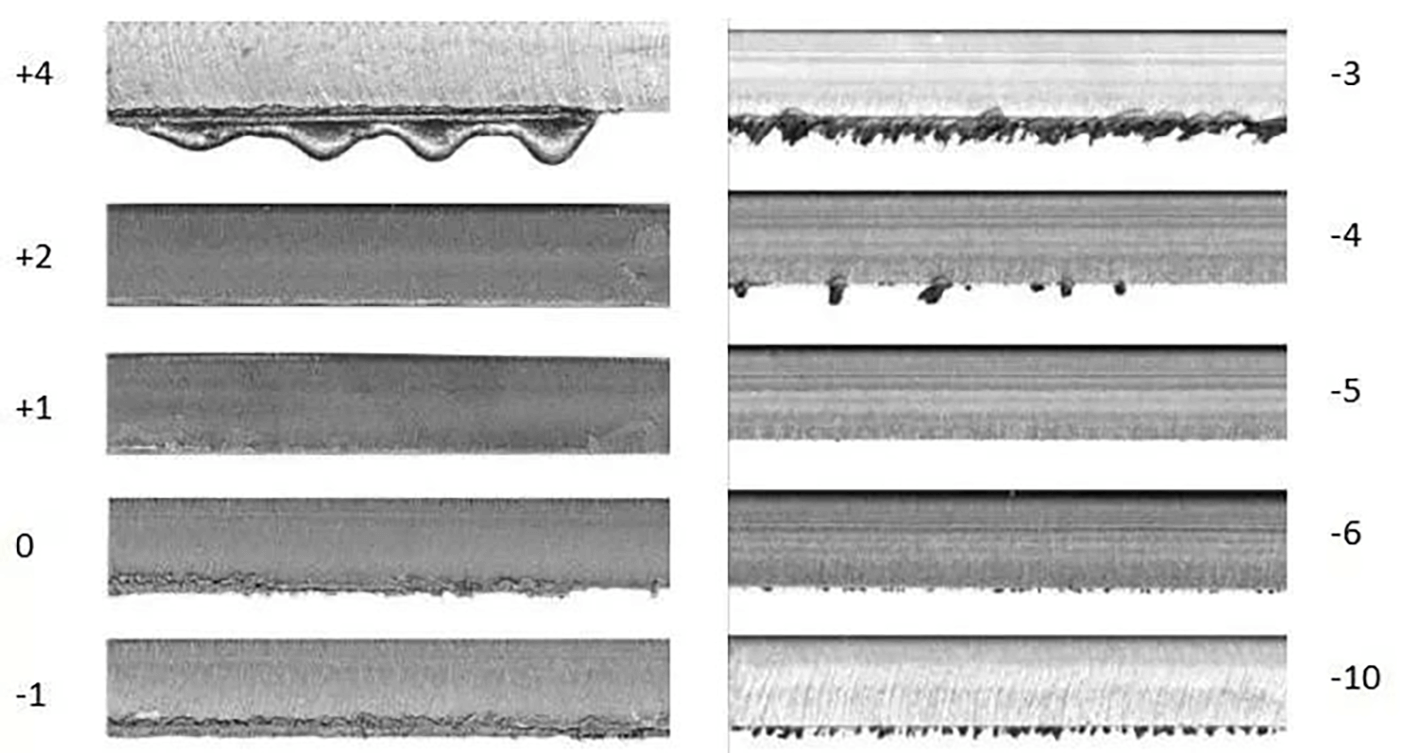

Die Position der Laserstrahlfokus hat einen erheblichen Einfluss auf die Qualität des Schneidens. Beim Schneiden verschiedener Materialien müssen unterschiedliche Fokuspositionen eingestellt werden.

Manchmal ist die Anwesenheit von Schneidgrat ist nicht auf einen unzureichenden Hilfsgasdruck zurückzuführen, sondern auf einen zu hohen Fokus. Der Einfluss der Strahlfokusposition auf die Schnittqualität ist in Abbildung 7 dargestellt.

Abb. 7 Einfluss des Strahlfokus auf die Schneidwirkung (Kohlenstoffstahl: 15 mm, Edelstahl: 8 mm)

1) Die Schnittgeschwindigkeit ist zu schnell

Abb. 8 Auswirkung einer zu hohen Schnittgeschwindigkeit

2) Die Schnittgeschwindigkeit ist zu langsam

Die Position der Mitte der Düse im Verhältnis zur Mitte des Laserstrahls beeinflusst die Qualität des Schneidens. Wenn die Zentren falsch ausgerichtet sind, kann der Hochgeschwindigkeitsluftstrom aus der Düse dazu führen, dass sich geschmolzenes Material auf einer Seite ansammelt, was zu Schlacke führt und das Schneiden erschwert.

Es ist wichtig, eine geeignete Düsengröße zu wählen.

Beim Schneiden dicker Bleche ist eine große Düse erforderlich, um den großen Durchmesser des Laserstrahls aufzunehmen. Eine große Düse hat jedoch auch ihre Nachteile. Die langsame Luftströmungsgeschwindigkeit und die schwächere Fähigkeit, geschmolzenes Material auszublasen, können zu Gratbildung im Schneidbereich führen.

Außerdem kann die Größe der Düse dazu führen, dass Schlacke und Rauch, die beim Laserschneiden entstehen, in die Düse spritzen und möglicherweise die Schutzlinse beschädigen. Bei Lasermaschinen mit hoher Leistung kann der reflektierte Laserstrahl sogar den Laserkopf verbrennen.

Die Qualität der Druckluft hat großen Einfluss auf das Ergebnis des Laserschneidens.

Druckluft enthält oft Wassernebel und Öl, die, wenn sie nicht gereinigt wird, die Übertragung des Laserstrahls durch den Schutzspiegel des Laserschneidkopfes ernsthaft beeinträchtigen können, so dass er unscharf wird, was zu unvollständigen Schnitten führt und Abfall erzeugt.

Bei Super-Hochleistungs-Laserschneidmaschinen können selbst kleinste Mengen von Ölfilm oder Wassernebel auf der Spiegel- oder Düsenoberfläche zu hochenergetischer Laseremission führen, die den Laserkopf verbrennen kann.

Der Preis des Laserkopfes für eine Super-Hochleistungs-Laserschneidmaschine (über 12.000 W) beträgt mehr als 20.000.

Viele Anbieter von Luftkompressoren sind jedoch nicht in der Lage, Öl und Feuchtigkeit wirksam aus der Druckluft zu entfernen.

Daher zögern die meisten Anwender von Ultrahochleistungs-Laserschneidanlagen wegen der möglichen Risiken, Druckluft als Hilfsgas zu verwenden.

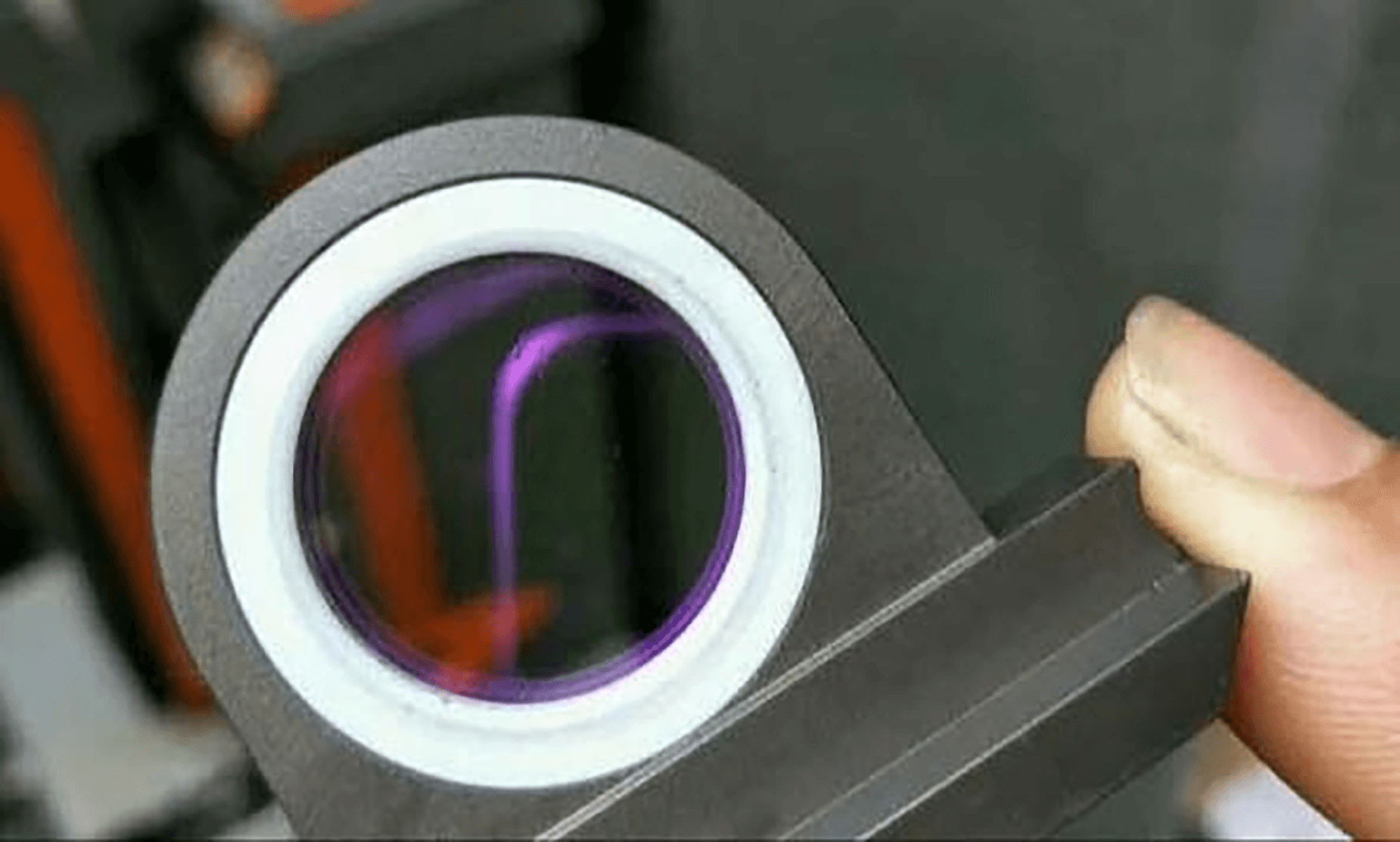

Die Abbildungen 9 und 10 veranschaulichen den Unterschied zwischen nicht kontaminierten und kontaminierten Linsen.

Abb. 9 Nicht kontaminierte Linsen

Abb. 10 Verunreinigte Linsen

Bei der Auswahl eines Luftkompressors für eine Laserschneidmaschine müssen die Laserleistung, der Hilfsgastyp, der Druck und die Durchflussmenge umfassend berücksichtigt werden.

Dies basiert auf den Ergebnissen zahlreicher Praktiken, die zeigen, dass diese Faktoren einen großen Einfluss auf die Dicke und Effizienz des Metalllaserschneidens haben.

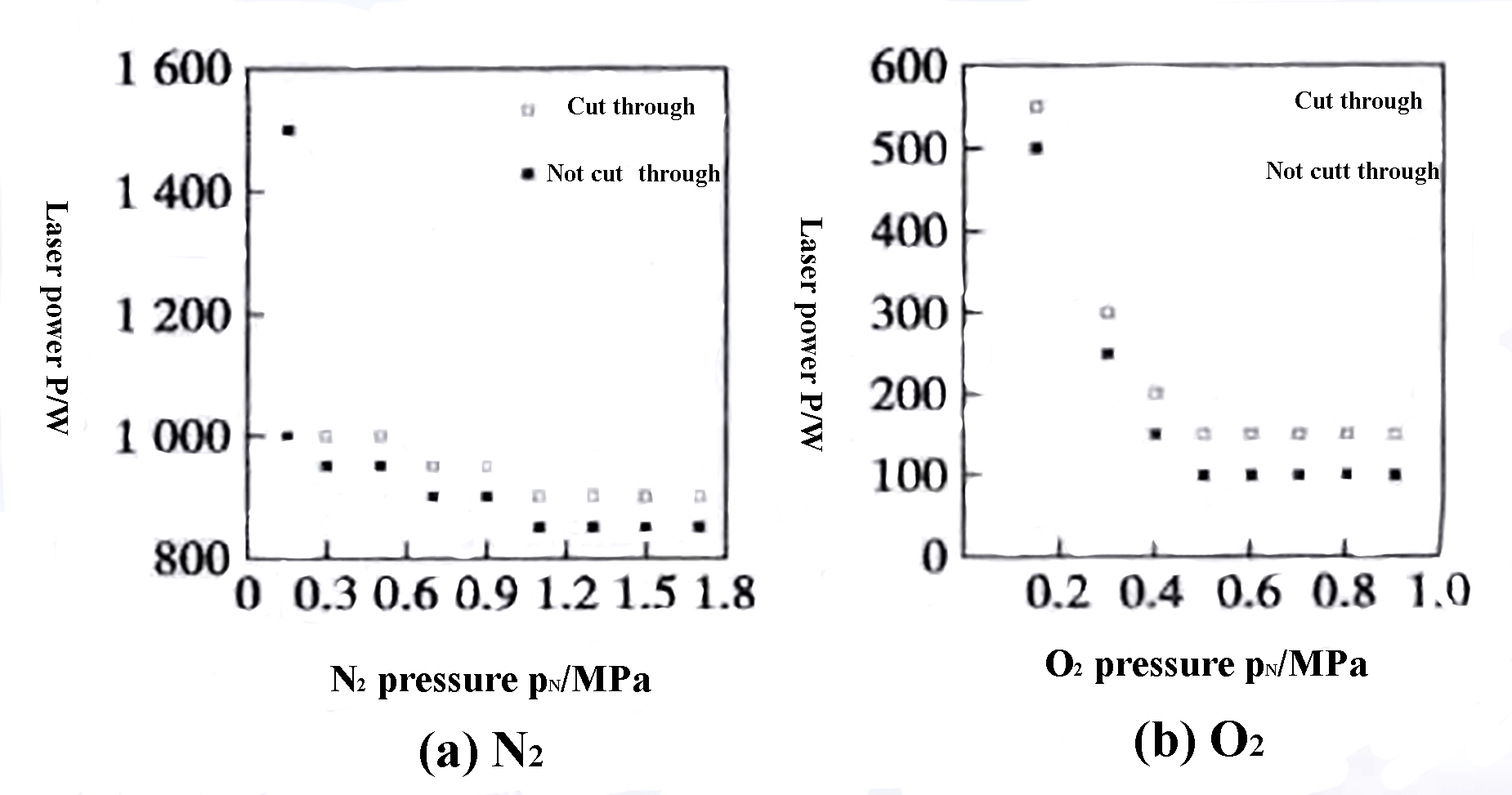

Der Einfluss von Laserleistung und Hilfsgasdruck auf die Laserschneidfähigkeit ist in Abb. 9 dargestellt, entsprechend dem Experiment 4 einer Forschungsstudie der Tsinghua Universität zum Laserschneiden. Die Schneidgeschwindigkeit betrug 3 m/min bei einem Spotdurchmesser von 0,16 mm, einer konischen Düsenform, einem Dosenbodendurchmesser von 1,5 mm und einem Abstand von 1 mm zwischen Düse und Werkstück.

Abb. 11 Einfluss von Laserleistung und Hilfsgasdruck auf die Laserschneidfähigkeit

Wie aus Abb. 11 (a) ersichtlich, ist bei einer 2 mm dicken kohlenstoffarmen StahlplatteWenn die Laserleistung weniger als 860 W beträgt, kann das Werkstück nicht geschnitten werden, egal wie stark der Druck des Hilfsgases Stickstoff erhöht wird. Der Grund dafür ist, dass die vom Laser gelieferte Energie nicht ausreicht, um das Werkstück zu durchdringen.

Ist die Laserleistung hingegen ausreichend, um das Werkstück zu durchdringen, ist der erforderliche Hilfsgasdruck umso geringer, je höher die Laserleistung ist.

Aus Abb. 11 (b) geht hervor, dass der Einfluss der Laserenergie und des Hilfsgasdrucks auf die Schneidfähigkeit beim Schneiden der gleichen Dicke von kohlenstoffarmen Stahlblechen mit Sauerstoff mit dem des Stickstoffschneidens vergleichbar ist. Allerdings sind die zum Schneiden erforderliche Laserleistung und der Hilfsgasdruck deutlich geringer.

Das liegt daran, dass Sauerstoff beim Schneiden mit Eisen reagiert und dabei etwa die vierfache Laserleistung freisetzt. Aus diesem Grund bevorzugen allgemeine Laserschneidmaschinen mittlerer Leistung das Sauerstoffschneiden beim Schneiden von Blechen aus kohlenstoffarmem Stahl, die 2 mm oder dicker sind.

Beim Schneiden von Kohlenstoffstahlplatten mit Druckluft ist etwa 20% Sauerstoff in der Luft enthalten. Dieser Sauerstoffanteil reagiert ebenfalls mit dem Eisenelement und setzt beim Schneiden Wärme frei, so dass die Effizienz beim Schneiden von Kohlenstoffstahlplatten mit Druckluft etwas höher ist als mit Stickstoff.

Darüber hinaus variiert die Schneidkapazität von Laserschneidmaschinen je nach Hersteller aufgrund von Unterschieden bei Laser und Technologie, und dieser Beitrag bezieht sich auf die öffentlichen Daten mehrerer repräsentativer Hersteller zum Vergleich.

Tabelle 2 Maximale Schnittdicke der Laserschneidmaschine von Han, mm

Verwendung von IPG-Faserlaser

| Material | 1000W | 1500W | 2000W | 2500W | 3000W | 4000W |

| Stahl mit niedrigem Kohlenstoffgehalt | 10 | 12 | 16 | 20 | 22 | 25 |

| Rostfreier Stahl | 4 | 5 | 6 | 8 | 12 | 16 |

| Aluminiumlegierung | 4 | 5 | 6 | 8 | 12 | 16 |

| Kupferlegierung | 2 | 3 | 4 | 5 | 6 | 8 |

Tabelle 3 Maximale Schnittdicke der HG-Laserschneidanlage, mm

Faserlaser der Serie Marvel

| Material | 3300W | 4200W | 6000W | 8000W | 10000W | 12000W |

| Stahl mit niedrigem Kohlenstoffgehalt | 20 | 20 | 22 | 25 | 25 | 25 |

| Rostfreier Stahl | 10 | 12 | 20 | 25 | 30 | 40 |

| Aluminiumlegierung | 10 | 12 | 20 | 25 | 30 | 30 |

| Messing | 6 | 8 | 12 | 14 | 16 | 20 |

Tabelle 4 Maximale Schnittdicke von Bystronic Laser Schneidemaschine, mm

| Material | 500W | 1000W | 2000W | 3000W |

| Stahl mit niedrigem Kohlenstoffgehalt | 6 | 10 | 16 | 20 |

| Rostfreier Stahl | 3 | 5 | 8 | 10 |

| Aluminiumlegierung | 2 | 3 | 5 | 8 |

| Messing | 2 | 3 | 5 | 8 |

Durch die Senkung der Laserkosten sind die Gesamtkosten für Laserschneidmaschinen erheblich gesunken. Derzeit kaufen die meisten Metallverarbeiter Laserschneidmaschinen mit einer Leistung von 3000-4000 W.

Eine kleine Anzahl von Metallverarbeitungsbetrieben in der Metallmaterial Markt hauptsächlich für Ultrahochleistungs-Laserschneidmaschinen mit einer Leistung von 12000-15000 W entscheiden.

Daher kann das Laserschneiden in der Regel für Bleche aus kohlenstoffarmem Stahl mit einer Dicke von weniger als 22-25 mm sowie für Bleche aus rostfreiem Stahl, Aluminiumlegierungen und Kupferlegierungen mit einer Dicke von weniger als 10-16 mm verwendet werden.

Darunter,

Die Dicke des Blechs, das mit einer Laserschneidmaschine mit Druckluftkompressor geschnitten werden kann, hängt nach bisherigen Erkenntnissen in erster Linie von der Laserleistung ab und wird durch den Druck der Druckluft nicht wesentlich beeinflusst.

Wenn die Laserleistung ausreichend ist, hat der Druck der Druckluft keinen Einfluss auf die Schneidfähigkeit. Umgekehrt wird eine Erhöhung des Drucks der Druckluft die Schneidleistung nicht verbessern, wenn die Laserleistung nicht stark genug ist.

Wenn die Laserleistung jedoch ausreichend ist, führt ein höherer Druckluftdruck zu einer besseren Laserschnittqualität und einer höheren Schneideffizienz. Die Entwicklung der Leistung von Laserschneidmaschinen hat sich im Laufe der Zeit von kleiner zu mittlerer, hoher und sogar superstarker Leistung weiterentwickelt.

Die Druckanforderungen an Luftkompressoren für Laserschneidmaschinen haben sich im Laufe der Zeit weiterentwickelt, angefangen bei 8 bar, über 13 bar vor zwei Jahren, bis hin zu 16 bar, mit Plänen, in Zukunft 20-30 bar zu erreichen.

Die getrocknete und gereinigte Druckluft wird für die Laserschneidmaschine, die sie als Hilfsgas verwendet, in drei Kanäle aufgeteilt: Schneidgas, Stromquelle für den Zylinder und Staubentfernungsgas für den optischen Pfad, um einen ordnungsgemäßen Betrieb zu gewährleisten.

Etwa 80-90% des Gesamtverbrauchs an Druckluft entfallen auf Schneidgas. Maschinen, die keine Druckluft als Hilfsgas verwenden, sondern stattdessen Stickstoff oder Sauerstoff, benötigen immer noch einen kleinen Luftkompressor, um einen Zylinder mit einer atmosphärischen Luftquelle von 6-7 bar zu versorgen.

Zur Bestimmung der erforderlichen Kompressorleistung für Laserschneidmaschinen, die Druckluft als Hilfsgas verwenden, ist es erforderlich, den Druckluftstrom durch die Düse zu berechnen.

Der absolute Druck der Luft vor und nach der Düse wird mit P bzw. P0 angegeben. Basierend auf der Düsentheorie kann die Durchflussmenge der durch die Düse strömenden Druckluft im Standardzustand berechnet werden, wenn P0/P kleiner oder gleich 0,528 ist.

Wo,

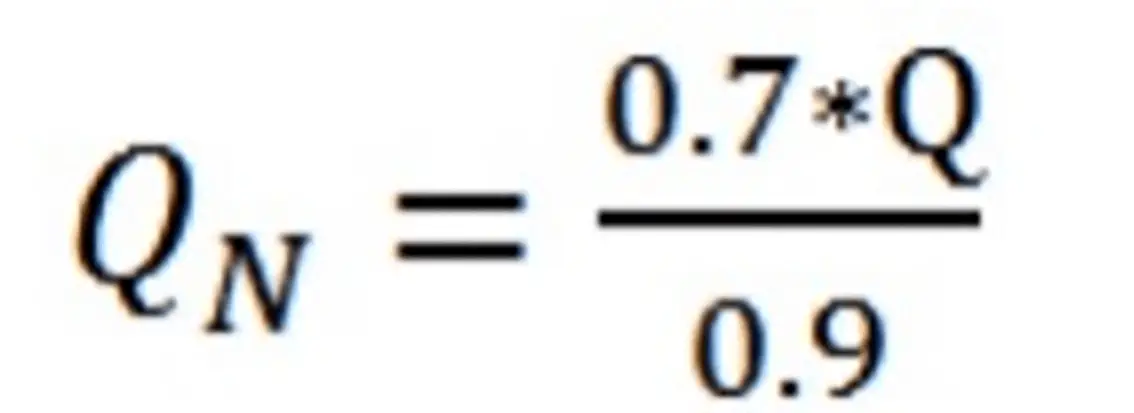

Bei der Berechnung der Luftkompressorleistung muss die freie Verfahrzeit der Laserschneidmaschine berücksichtigt werden, wobei die tatsächliche Arbeitszeit zwischen 50-70% liegt. Der tatsächlich erforderliche Hubraum QN kann wie folgt berechnet werden:

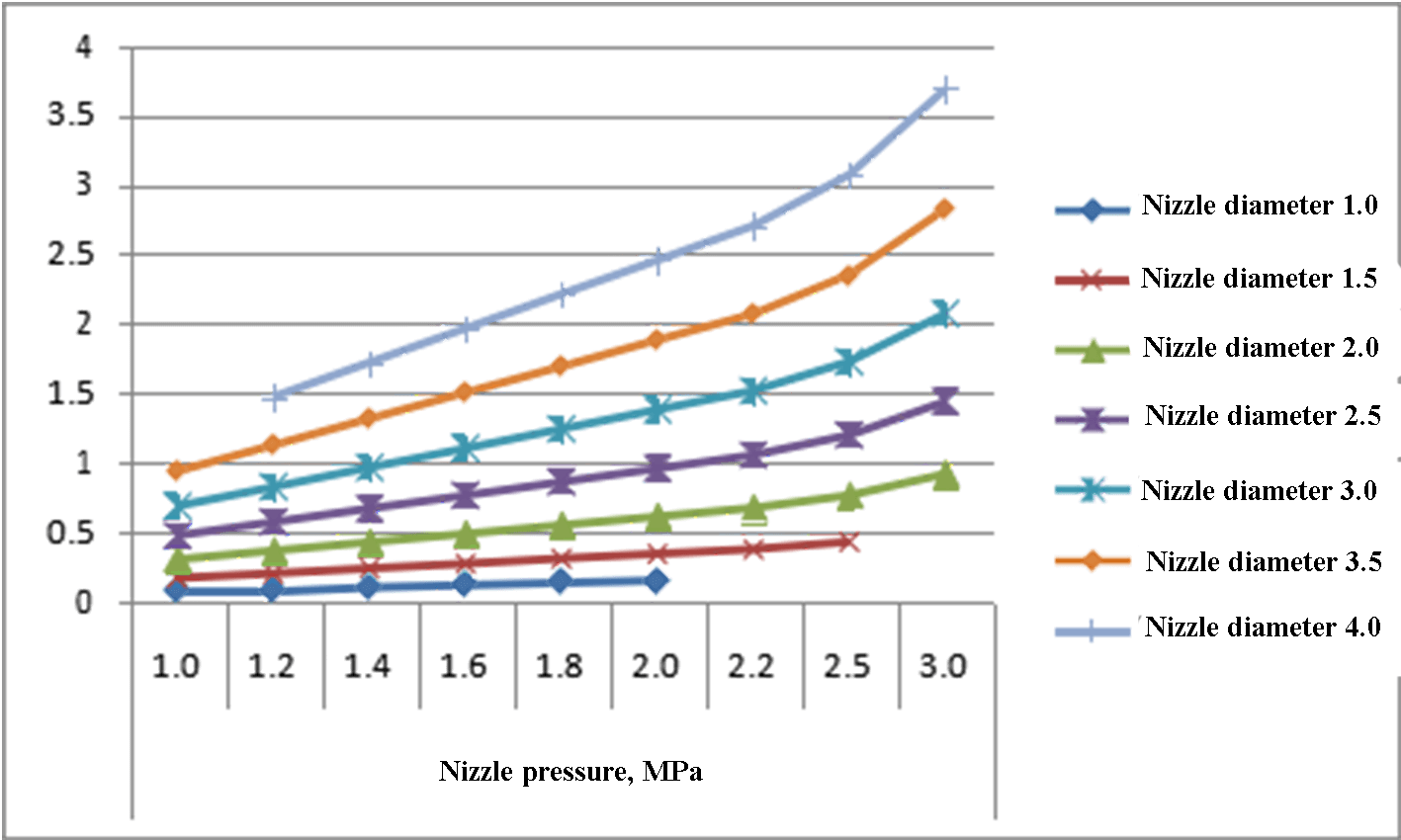

Je nach Leistung der Laserschneidmaschine sind die üblichen sieben Düsenspezifikationen: 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0 mm.

Abb. 12 zeigt den Hilfsgasdurchsatz von Düsen mit unterschiedlichem Schneiddruck.

Abb. 12 Hilfsgasdurchsatz von Düsen mit unterschiedlichem Schneiddruck, m3/min

Beispiel 1:

Die Laserschneidmaschine eines Anwenders verwendet eine 2,0-mm-Düse, und der Schneiddruck wird voraussichtlich 1,6 MPa absolut erreichen.

Wie sollte ein Luftkompressor ausgestattet sein?

Antwort:

Wie in Abbildung 12 dargestellt, ist ein Druckluftstrom von 0,491 m3/min ist für eine 2,0-mm-Düse erforderlich, um einen Absolutdruck von 1,6 MPa aufrechtzuerhalten;

Wenn die tatsächliche Ausgasungszeit 70% beträgt und 90% der Luftverdrängung des Kompressors für die Berechnung des Hilfsschneidens verwendet wird, beträgt das erforderliche Gasvolumen: 0.491 * 0.7/0.9 = 0.382 m3/min, und bei zwei Kompressoren nicht weniger als 0,764 m3/min.

Die Nennförderleistung eines Baode11TK/16-Kompressors beträgt 0,97 m3/min, die mit zwei Laserschneidmaschinen mit 2,0 mm Düse (eine angetrieben zwei) oder einer Laserschneidmaschine mit 2,5 mm Düse ausgestattet werden kann.

Beispiel 2:

Wie kann ein integrierter Luftkompressor Baode15TK/16 für das Laserschneiden mit einer Laserschneidmaschine ausgestattet werden?

Antwort:

Die Nennförderleistung des Baode15TK/16-Kompressors beträgt 1,27 m3/min, was umgerechnet werden kann in: 1.27 * 0.9/0.7 = 1.633 m3/min

Gemäß Abb. 12 kann ein Baode15TK/16 integrierter Luftkompressor für das Laserschneiden mit einer Laserschneidmaschine mit 3,5 mm Düse oder zwei Laserschneidmaschinen mit 2,5 mm Düse (eine angetrieben zwei) ausgestattet werden.

Die Qualität der Druckluft wirkt sich direkt auf die Qualität des Laserschneidens aus, und da die Laserschneidmaschine in der Regel im Dauerbetrieb arbeitet, befindet sich der Druckluftkompressor in der Regel in ihrer Nähe.

Daher muss der Kompressor mit einem effektiven Trockner ausgestattet sein, um der Druckluft so viel Feuchtigkeit wie möglich zu entziehen, gefolgt von einer hochpräzisen Filtergruppe mit ausreichender Genauigkeit, um Öl- und Staubpartikel vollständig herauszufiltern.

Nach Abschluss der Nachbehandlung erreicht der Drucktaupunkt der Druckluft 2-5°C, mit einem Restölgehalt von weniger als 0,001 ppm und einem Partikelgehalt von weniger als 0,01 μM.

Nachdem die Luft getrocknet ist, wird ihre Temperatur wieder auf ein annähernd normales Niveau gebracht, wodurch eine erneute Kondensation wirksam verhindert wird.

Diese hochwertige Druckluft kann den langfristigen stabilen Betrieb der Laserschneidmaschine aufrechterhalten und macht die häufige Reinigung der Schutzlinse überflüssig.

Der Kolbenkompressor ist in der Lage, einen hohen Druck zu erzeugen, aber er ist bekannt für seine Geräuschentwicklung, die zahlreichen anfälligen Teile und die schlechte Handhabung des Abgasöls.

Es wird daher nicht empfohlen, einen Kolbenkompressor für einen Druck unter 1,6 Mpa zu verwenden.

Im Allgemeinen wird empfohlen, einen Schraubenkompressor mit einem geeigneten Kältetrockner und einem Präzisionsfilter für Drücke unter 1,6 MPa zu wählen.

Der Kompressor sollte mit einem Permanentmagnetmotor mit variabler Frequenz ausgestattet sein, der den Druck in der Luftzufuhr stabil hält und optimale Schneidergebnisse gewährleistet.

Den meisten Anwendern fehlt es an Kenntnissen über Luftkompressoren und die Aufbereitung von Druckluft. Wenn die Benutzer den Luftkompressor, den Druckluftspeicher, den Kältetrockner und den Filter einzeln kaufen und versuchen, sie selbst zu installieren, kann dies sowohl zeitaufwändig sein als auch zu einem System führen, das nicht den erforderlichen Druckluftqualitätsstandards entspricht.

Ein integrierter Luftkompressor vereint Kompressor, Luftvorratstank, Wasserabscheider, Kältetrockner und Filter in einem Gerät, so dass der Benutzer keinen eigenen Gastank, keinen eigenen Kältetrockner und keinen eigenen Filter mehr bereitstellen muss, und auch der Aufwand für die Installation und den Anschluss vor Ort sowie die Unannehmlichkeiten, die sich aus dem Kontakt mit mehreren Lieferanten ergeben, entfallen.

Es bietet kontinuierliche, stabile und saubere Druckluft und ist damit eine ideale Option zur Unterstützung von Hochleistungs-Laserschneidmaschinen.

Abb. 13 Integrierter Luftkompressor für Laserschneidmaschine

Derzeit werden für Laserschneidmaschinen, die Druckluft mit einem Druck von mehr als 1,6 MPa benötigen, hauptsächlich Kolbenkompressoren verwendet, deren Entwicklung jedoch aufgrund von Einschränkungen in Bezug auf Zuverlässigkeit und Qualität nur langsam vorankommt.

Mit der zunehmenden Verbreitung von Hochleistungs-Laserschneidmaschinen steigt auch die Nachfrage nach dem Schneiden dicker Bleche.

Es ist notwendig, einen Hochdruck-Schraubenkompressor mit kleinem Volumenstrom und einem Nennförderdruck von ≥ 2,0 Mpa zu entwickeln.

Wenn Sie beim Kauf eines Luftkompressors für das Laserschneiden nur auf die Anschaffungskosten achten, kann dies dazu führen, dass Sie am Ende ein minderwertiges Produkt kaufen.

Auch die Lieferanten müssen Gewinn machen, und wenn sie ein qualitativ hochwertiges Druckluftkompressorsystem zum niedrigsten Preis auf dem Markt verkaufen, werden sie keinen Gewinn machen.

Im Interesse ihres Geschäfts und ihrer Gewinne gehen sie möglicherweise Kompromisse bei der Qualität ein, indem sie billigere und minderwertige Komponenten verwenden.

Um wettbewerbsfähig zu sein und die Gewinne zu steigern, werden beispielsweise einige Kältetrockner mit einem Nennbehandlungsstrom von 1 m3/min sind inzwischen auf dem Markt erhältlich, aber keiner von ihnen kann die nominale Drucktaupunkttemperatur von 2-8 ℃ erreichen, wobei die tatsächlichen Drucktaupunkte über 12-16 ℃ liegen.

Wenn eine Laserschneidmaschine einen solchen Kältetrockner verwendet, müsste die Schutzlinse mehrmals am Tag gereinigt werden, was die Qualität des Laserschnitts beeinträchtigen würde.

Auch der Kern der Öl- und Gastrennung und seine wertschöpfenden Präzisionsfilter sind nicht billig.

Bei der Auswahl eines Druckluftkompressors für das Laserschneiden neigen die Benutzer möglicherweise dazu, einen Kompressor mit einem größeren Hubraum zu wählen, als tatsächlich benötigt wird, und das Verkaufspersonal kann auch versuchen, ihnen einen größeren Kompressor zu verkaufen.

Wenn jedoch die Verdrängung deutlich größer ist als der tatsächliche Bedarf, kann der Kompressor trotz Frequenzumwandlungsregelung immer noch mit einer niedrigen Frequenz laufen und eine zu große Luftmenge liefern, was dazu führt, dass die Maschine in einen Abschalt-Schlafzustand übergeht.

Um einen stabilen Luftdruck aufrechtzuerhalten, muss der Kompressor erneut in Betrieb genommen werden, sobald Luft benötigt wird, was zu häufigen "Start-Run-Sleep-Start-Run-Sleep"-Zyklen führt, die die Lebensdauer des Kompressors verkürzen und den Ölgehalt im Abgas erhöhen können.

In Fällen, in denen der Verdichter zu groß ist, kann es notwendig sein, die Parameter des Reglers zu ändern, um die Häufigkeit des automatischen Starts und Stopps zu reduzieren, z. B. durch Erhöhung der Leerlaufverzögerung von 10 Sekunden auf 180 Sekunden.

Wird der Luftkompressor vor dem Kältetrockner gestartet, kann es vorkommen, dass die Abluft über einen längeren Zeitraum nicht den erforderlichen Drucktaupunkt erreicht. Wird die Laserschneidmaschine in diesem Zustand betrieben, besteht die Gefahr, dass das in der Druckluft enthaltene Wasser auf der Schutzlinse des Laserschneidkopfes kondensiert.

Das richtige Betriebsverfahren besteht darin, zuerst den Kältetrockner zu starten und dann den Luftkompressor einzuschalten, sobald die Temperatur des Kältemittels auf etwa 5°C gesunken ist.

Der allgemeine Luftkompressor mit einem Abgasdruck von 7-8 bar arbeitet unter normalen Bedingungen bei einer Temperatur von höchstens 90°C. Der Hersteller stellt die Abgastemperatur normalerweise auf 78-85°C ein.

Bei Luftkompressoren mit einem Abgasdruck von mehr als 1,6 MPa kann die Aufrechterhaltung einer so niedrigen Abgastemperatur beim Einsatz in einer Laserschneidmaschine jedoch problematisch sein.

Im Sommer arbeitet der Hochdruckkompressor mit einer Abgastemperatur von ca. 80°C, wodurch sich das Wasser leichter absetzen und das Schmieröl emulgieren kann, was zu einem starken Anstieg des Ölgehalts im Abgas führt.

Dies kann zu einer schlechten Schneidleistung oder sogar zur Beschädigung der Fokussierlinse führen. Die Ablufttemperatur sollte entsprechend dem Standort und der Jahreszeit eingestellt werden, wie in Abbildung 14 dargestellt.

Abb. 14 Gesättigter Luftdrucktaupunkt

1) Vor jedem Arbeitsbeginn ist es notwendig, das Kondensat aus dem Luftbehälter abzulassen und das Kondensatwasser auf Ölflecken zu überprüfen.

2) Der Zustand des Ölrücklaufs der Ölrücklaufleitung vom Öl-Gas-Abscheider zum Hauptmotor des Kompressors sollte über das Schauglas (Abbildung 15) überwacht werden, um festzustellen, ob der Ölgehalt im Abgas hoch oder niedrig ist und ob die Schmieröl oder der Ölabscheiderkern muss ersetzt werden.

a. Ein schneller Luftstrom, der eine kleine Menge Schmieröl mit sich führt, ist durch das Schauglas sichtbar - dies wird als normal angesehen;

b. Das Schauglas ist mit Schmieröl gefüllt und bewegt sich langsam - dies deutet auf eine Verstopfung in der Rohrleitung hin und muss gereinigt werden;

c. Durch das Schauglas ist ein Luftstrom mit hoher Geschwindigkeit sichtbar, der eine beträchtliche Menge Schmieröl mit sich führt - dies deutet darauf hin, dass der Ölabscheideeffekt unzureichend ist, was zu einem hohen Ölgehalt im Abgas führt, und erfordert sofortige Aufmerksamkeit.

Abb. 15 Ölrücklauf-Schauglas

3) Tauschen Sie das Filterelement des Präzisionsfilters innerhalb der vom Hersteller angegebenen Zeit aus.

4) Wechseln Sie das Luftfilterelement, den Ölabscheider, den Ölfilter und das Schmieröl innerhalb der vom Hersteller angegebenen Zeit aus.

Schlussfolgerung: Druckluft wird häufig als Hilfsgas in Laserschneidmaschinen verwendet. Sie kann anstelle von Sauerstoff zum Schneiden von Kohlenstoffstahlblechen und Stickstoff zum Schneiden von rostfreiem Stahlverzinkte Bleche, Aluminiumlegierungen und Kupferlegierungen. Die richtige Auswahl und Verwendung eines Luftkompressors gewährleistet nicht nur die Qualität des Laserschneidens, sondern sorgt auch für eine gute Schneideffizienz und erhebliche Kosteneinsparungen.

Die Verwendung eines Schraubenkompressors als Zusatzgerät für eine Laserschneidmaschine hat die folgenden spezifischen Vor- und Nachteile:

Vorteile:

Benachteiligungen:

Zu den Nachbearbeitungsgeräten des von der Laserschneidmaschine verwendeten Luftkompressors gehören hauptsächlich Rohrleitungsfilter und Kältetrockner. Die Funktionsprinzipien dieser Geräte und ihre Auswirkungen auf die Qualität des Laserschneidens sind wie folgt:

Pipeline-Filter:

Seine Hauptaufgabe besteht darin, Staub, Verunreinigungen und andere Schadstoffe aus der Druckluft zu entfernen. Im Laserschneidprozess dient die Druckluft als wichtige Quelle für Schutzgas, Energiequelle und zum Ausblasen von Staub. Wenn die Druckluft eine große Menge an Ölfilm oder Staub enthält, wirkt sich dies direkt auf die Qualität und Effizienz des Laserschneidens aus. Daher ist die Installation von Wasser- und Ölnebelfiltern unerlässlich, um sicherzustellen, dass die in den Kältetrockner eintretende Luft sauber ist, mit einer typischen Präzision von 3~25μm.

Gekühlter Trockner:

Der Kältetrockner nutzt eine über 100 Jahre alte Technologie, bei der die Feuchtigkeit durch Absenken der Temperatur der Druckluft entzogen wird, wodurch der Trockenheitsgrad der Druckluft verbessert wird. Diese Technologie kann den Feuchtigkeitsgehalt der Druckluft wirksam reduzieren, ihre Wirkung kann jedoch je nach geografischem Standort variieren, was die Auswahl eines geeigneten Trocknertyps (z. B. Adsorptionstrockner oder Kältetrockner) unter Berücksichtigung der tatsächlichen Bedingungen erfordert. Die Wahl eines Kältetrockners ist für die Qualität des Laserschneidens von entscheidender Bedeutung, da die Feuchtigkeit in der Druckluft zu einer Streuung des Lasers führen kann, was wiederum die Schneidfähigkeit und Effizienz beeinträchtigt.