Mit dem Laserschweißen lässt sich eine bemerkenswerte Vielfalt von Materialien verbinden, aber welche sind wirklich hervorragend? Dieser Artikel geht auf die Besonderheiten ein und behandelt alles von gängigen Metallen wie Kohlenstoffstahl und Aluminium bis hin zu komplexeren Materialien wie Kunststoffen und Kupferlegierungen. Der Leser erfährt, welche besonderen Herausforderungen und Lösungen es für jedes Material gibt, und erhält so wichtige Erkenntnisse für die Auswahl der richtigen Materialien und Techniken für seine Laserschweißprojekte.

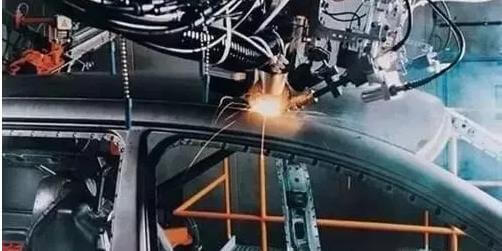

Beim Laserschweißen werden hochenergetische Laserpulse eingesetzt, um einen kleinen Bereich eines Materials lokal zu erhitzen. Die Energie der Laserstrahlung wird durch Wärmeübertragung in das Innere des Materials übertragen, wodurch das Material schmilzt und ein spezifisches Schmelzbad bildet, wodurch der Zweck des Schweißens erreicht wird.

Eine Laserschweißmaschine ist ein Gerät, das für die Lasermaterialbearbeitung verwendet wird. Je nach ihrer Funktionsweise kann sie in vier Typen eingeteilt werden: Laserformschweißmaschine, automatische Laser-SchweißmaschineLaser-Punktschweißmaschine und Laserschweißmaschine mit optischer Faserübertragung.

Laserschweißen Technologie bietet außergewöhnliche Präzision und Effizienz beim Fügen verschiedener Werkzeugstähle und Formwerkstoffe. Dieses fortschrittliche Schweißverfahren ist besonders effektiv für Hochleistungs-Werkzeugstähle, darunter:

Die konzentrierte Wärmezufuhr und die präzise Steuerung der Laserschweißmaschine führen zu minimalen Wärmeeinflusszonen, geringerem Verzug und hervorragender Schweißqualität. Dies macht es ideal für die Reparatur und Modifizierung hochwertiger Formen und Gesenke. Das Verfahren erhält die Eigenschaften des Grundmaterials und gewährleistet eine gleichbleibende Leistung bei anspruchsvollen Anwendungen wie Spritzguss, Druckguss und Metallumformung.

Zu den wichtigsten Vorteilen des Laserschweißens für diese Werkzeugstähle gehören:

Um optimale Ergebnisse zu erzielen, müssen die Materialvorbereitung, die Auswahl des Schutzgases und die Schweißparameter sorgfältig auf die jeweilige Stahlsorte und die Anwendungsanforderungen abgestimmt werden.

Kohlenstoffstahl kann mit Laserschweißtechniken effektiv gefügt werden, wobei die Schweißnahtqualität stark von der Materialzusammensetzung und -vorbereitung abhängt. Für optimale Ergebnisse ist ein Vorwärmen unerlässlich, wenn der Kohlenstoffgehalt 0,25% übersteigt, da dies die Abkühlungsgeschwindigkeit verringert und das Risiko der Bildung von sprödem Martensit in der Wärmeeinflusszone (WEZ) minimiert.

Beim Fügen von Stählen mit unterschiedlichem Kohlenstoffgehalt ist es wichtig, die Positionierung des Laserstrahls anzupassen. Der Brennpunkt sollte leicht in Richtung des Stahls mit dem niedrigeren Kohlenstoffgehalt versetzt sein, in der Regel um 10-15% des Strahldurchmessers. Diese Technik gewährleistet eine gleichmäßigere Wärmeverteilung und fördert eine bessere Verschmelzung an der Verbindungsstelle.

Die schnellen thermischen Zyklen beim Laserschweißen, die durch extrem schnelle Aufheiz- und Abkühlraten gekennzeichnet sind, können mit steigendem Kohlenstoffgehalt zu einer erhöhten Anfälligkeit für Schweißfehler führen. Stähle mit höherem Kohlenstoffgehalt neigen eher zur Bildung harter, spröder Gefüge in der WEZ, was zu Kaltrissen oder verminderter Duktilität führen kann.

Das Laserschweißen eignet sich für eine breite Palette von Stahlsorten, einschließlich Stählen mit mittlerem und hohem Kohlenstoffgehalt (0,30-0,60% C bzw. >0,60% C) sowie für gewöhnliche legierte Stähle. Diese Materialien erfordern jedoch oft eine sorgfältige Prozesskontrolle. Das Vorwärmen auf 150-300°C (je nach Kohlenstoffäquivalent und Querschnittsdicke) hilft, den Temperaturschock abzumildern. Eine Wärmebehandlung nach dem Schweißen, z. B. Spannungsarmglühen bei 550-650 °C für 1 Stunde pro 25 mm Dicke, ist entscheidend, um Eigenspannungen zu verringern und die mechanischen Eigenschaften der Schweißverbindung zu verbessern.

Um die Qualität der Schweißnähte weiter zu verbessern, sollten Sie diese zusätzlichen Praktiken berücksichtigen:

Das Laserschweißen von rostfreiem Stahl bietet erhebliche Vorteile gegenüber herkömmlichen Schweißverfahren, insbesondere bei der Herstellung hochwertiger Verbindungen mit hervorragenden mechanischen Eigenschaften und ästhetischem Aussehen.

Die hohe Energiedichte und die präzise Steuerung des Laserschweißens führen zu einer engen Wärmeeinflusszone (WEZ) und schnellen Schweißgeschwindigkeiten. Durch diese Kombination werden die Probleme, die mit dem großen Wärmeausdehnungskoeffizienten von Edelstahl verbunden sind, wirksam entschärft und das Risiko von Wärmeverzug und Eigenspannungen verringert. Folglich weisen lasergeschweißte Edelstahlverbindungen in der Regel nur minimale Defekte wie Porosität, Einschlüsse oder Heißrissbildung auf.

Edelstahl ist aufgrund seiner Materialeigenschaften für das Laserschweißen besonders geeignet. Seine relativ niedrige Wärmeleitfähigkeit (typischerweise zwischen 16 und 26 W/m-K, im Vergleich zu 43-54 W/m-K bei Kohlenstoffstahl) konzentriert den Wärmeeintrag, während sein hoher Energieabsorptionskoeffizient (oft über 35% für CO2-Laserwellenlängen) eine effiziente Einkopplung der Laserenergie gewährleistet. Diese Eigenschaften erleichtern die Bildung tiefer, schmaler Einschweißnähte mit hohen Aspektverhältnissen, wobei je nach Laserleistung und Schweißparametern oft Einschweißtiefen von 5-10 mm in einem einzigen Durchgang erreicht werden.

Bei dünnen Edelstahlblechen (typischerweise <3 mm) können Laser mit geringer Leistung (500W-2kW) außergewöhnlich saubere und optisch ansprechende Schweißnähte erzeugen. Die präzise Energiesteuerung ermöglicht einen minimalen Wärmeeintrag, was zu schmalen Schweißzonen mit glatten Oberflächenprofilen und weniger Spritzern führt. Dies verbessert nicht nur die ästhetische Qualität, sondern erhält auch die Korrosionsbeständigkeit des rostfreien Stahls, da die Ausscheidung von Chromkarbid in der Wärmeeinflusszone minimiert wird.

Um das Laserschweißen von rostfreiem Stahl zu optimieren, müssen Schlüsselparameter wie Laserleistung, Schweißgeschwindigkeit, Fokusposition und Schutzgaszusammensetzung sorgfältig kontrolliert werden. So kann beispielsweise die Verwendung eines Argon-Wasserstoff-Gemischs mit 2-5%-Wasserstoff als Schutzgas die Schweißqualität weiter verbessern, indem die Lichtbogenstabilität erhöht und die Oxidation verringert wird.

Das Schweißen von Kupfer und seinen Legierungen stellt aufgrund der hohen Wärmeleitfähigkeit und des niedrigen Schmelzpunkts eine besondere Herausforderung dar. Um eine vollständige Verschmelzung und Durchdringung zu erreichen, werden häufig energiekonzentrierte Wärmequellen wie Elektronenstrahl-, Laser- oder Plasmaschweißen eingesetzt. Diese Hochleistungsmethoden helfen in Verbindung mit Vorwärmtechniken, die schnelle Wärmeableitung von Kupfer zu überwinden.

Dünne oder wenig steife Kupferwerkstücke sind besonders anfällig für Verformungen beim Schweißen. Ohne geeignete Spannvorrichtungen oder Wärmemanagementstrategien kann es nach dem Schweißen aufgrund von Wärmeausdehnung und -kontraktion zu erheblichen Verformungen kommen. In Fällen, in denen die Verbindung starren Zwängen unterliegt, können Eigenspannungen entstehen, die die strukturelle Integrität oder die Maßgenauigkeit des Bauteils beeinträchtigen können.

Thermische Rissbildung ist ein weit verbreitetes Problem beim Schweißen von Kupfer, das häufig auf die Anfälligkeit des Materials für Heißkurzschlüsse zurückzuführen ist. Dieses Phänomen tritt auf, wenn die Entmischung von Verunreinigungen an den Korngrenzen das Material bei hohen Temperaturen schwächt. Um dieses Risiko zu mindern, ist eine sorgfältige Kontrolle der Wärmezufuhr, der Abkühlungsraten und der Auswahl geeigneter Schweißzusatzwerkstoffe entscheidend.

Porosität ist nach wie vor ein häufiger Fehler beim Schweißen von Kupfer und Kupferlegierungen, was vor allem auf die hohe Löslichkeit von Gasen (insbesondere Wasserstoff und Sauerstoff) in geschmolzenem Kupfer zurückzuführen ist. Wenn das Schweißbad erstarrt, können diese gelösten Gase Blasen bilden, die zu inneren Hohlräumen führen. Um die Porosität zu minimieren, sind rigorose Reinigungsverfahren, die richtige Auswahl des Schutzgases und optimierte Schweißparameter unerlässlich. In einigen Fällen können spezielle Techniken wie das Vakuumschweißen oder die Verwendung von Desoxidationselementen in Schweißzusätzen erforderlich sein, um qualitativ hochwertige, porositätsfreie Schweißnähte in Kupferlegierungen herzustellen.

Die Laserschweißtechnik zeigt eine außergewöhnliche Vielseitigkeit beim Verbinden von Thermoplasten und thermoplastischen Elastomeren und umfasst eine breite Palette von Materialien wie Polypropylen (PP), Polystyrol (PS), Polycarbonat (PC), Acrylnitril-Butadien-Styrol (ABS), Polyamid (PA), Polymethylmethacrylat (PMMA), Polyoxymethylen (POM), Polyethylenterephthalat (PET) und Polybutylenterephthalat (PBT). Diese breite Anwendbarkeit ergibt sich aus der präzisen Energiezufuhr und der lokalen Erwärmung, die für das Laserschweißen charakteristisch sind und die thermische Belastung und den Materialverschleiß minimieren.

Bestimmte technische Hochleistungskunststoffe wie Polyphenylensulfid (PPS) und Flüssigkristallpolymere (LCP) stellen jedoch aufgrund ihrer geringen Laserdurchlässigkeit eine Herausforderung für das direkte Laserschweißen dar. Diese Materialien weisen in der Regel eine hohe Kristallinität und thermische Stabilität auf, Eigenschaften, die zu ihrer hervorragenden mechanischen und chemischen Beständigkeit beitragen, aber auch zu einer schlechten Absorption der Laserenergie führen.

Um diese Einschränkung zu überwinden und die Palette der für das Laserschweißen geeigneten Materialien zu erweitern, besteht eine gängige Strategie darin, die untere Schicht der Verbindungsstelle zu modifizieren. Durch die Einarbeitung von laserabsorbierenden Additiven, vor allem Ruß, in diese Schicht wird die Fähigkeit des Materials, Laserenergie zu absorbieren, erheblich verbessert. Durch diese Modifikation entsteht an der Nahtstelle eine lokale Wärmeeinflusszone, die das Schmelzen und Verschmelzen der Materialien erleichtert. Die obere Schicht, die ihre ursprüngliche Zusammensetzung beibehält, bleibt für den Laser durchlässig, so dass die Energie die modifizierte untere Schicht effizient erreichen kann.

Dieser Ansatz ermöglicht nicht nur das Laserschweißen von traditionell schwierigen Werkstoffen, sondern bietet auch eine präzise Kontrolle über die Eigenschaften der Schweißnaht, einschließlich Schweißtiefe und -festigkeit. Darüber hinaus bleiben das Gesamterscheinungsbild und die Eigenschaften der geschweißten Bauteile erhalten, da sich die Veränderung auf die Nahtstelle beschränkt. Da sich die Laserschweißtechnik ständig weiterentwickelt, konzentriert sich die laufende Forschung auf die Entwicklung neuartiger Zusatzstoffe und Oberflächenbehandlungen, um die Anwendbarkeit auf ein noch breiteres Spektrum technischer Kunststoffe und Verbundwerkstoffe auszudehnen.

Die größte Herausforderung beim Laserschweißen von Aluminium und seinen Legierungen liegt in der hohen Reflexion von 10,6µm CO2-Laserstrahlen, die die Effizienz des Schweißprozesses erheblich beeinträchtigt.

Die ausgezeichnete thermische und elektrische Leitfähigkeit von Aluminium, die auf seine hohe Dichte an freien Elektronen zurückzuführen ist, trägt zu seiner Wirksamkeit als Lichtreflektor bei. Diese Eigenschaft ist zwar in vielen Anwendungen von Vorteil, stellt aber beim Laserschweißen eine erhebliche Hürde dar.

Zunächst weisen Aluminiumoberflächen ein Reflexionsvermögen von mehr als 95% für CO2-Laserwellenlängen auf. Folglich muss das Tiefschweißen mit einer Absorption von weniger als 5% der zugeführten Energie beginnen. Dies erfordert eine außergewöhnlich hohe Eingangsleistung, um die kritische Leistungsdichte zu erreichen, die für die Schweißnahtinitiierung erforderlich ist. Die plötzliche örtliche Erwärmung führt häufig zur Bildung von schlüssellochartigen Hohlräumen, die bei unzureichender Kontrolle zu Schweißfehlern führen können.

Um diese Herausforderungen zu bewältigen, wurden verschiedene Strategien entwickelt:

Magnesiumlegierungen haben eine um etwa 36% geringere Dichte als Aluminium, was sie zu äußerst attraktiven Werkstoffen für Anwendungen macht, die eine hohe spezifische Festigkeit erfordern. Diese Eigenschaft macht Mg-Legierungen zu potenziellen Vorreitern in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der tragbaren Elektronik, in denen eine Gewichtsreduzierung entscheidend ist.

Um das Schweißpotenzial dieser leichten Legierungen zu bewerten, wurden umfassende Tests mit zwei fortschrittlichen Laserschweißtechnologien durchgeführt: gepulste Yttrium-Aluminium-Granat (YAG)-Laser und kontinuierliche Kohlendioxid (CO2)-Laser. Diese Lasersysteme wurden aufgrund ihrer Präzision, Steuerbarkeit und ihrer Fähigkeit, Wärmeeinflusszonen zu minimieren, ausgewählt.

Anhand der Magnesiumlegierung AZ31B-H244, die aus 3,27% Aluminium und 0,79% Zink besteht und eine Blechdicke von 1,8 mm aufweist, ermittelten die Forscher optimale Schweißparameter, die zu minimalen Fehlern führten. Die günstigsten Bedingungen wurden mit einem gepulsten YAG-Laser mit den folgenden Einstellungen erreicht:

Es wurde festgestellt, dass diese Parameter ein ideales Gleichgewicht zwischen Wärmezufuhr, Schmelzleistung und Erstarrungsgeschwindigkeit herstellen, was zu hochwertigen Schweißnähten mit minimaler Porosität und Rissbildung führt.

Parallel dazu wurden Versuche zum kontinuierlichen CO2-Laserschweißen durchgeführt, die eine hervorragende Einschweißleistung zeigten. Diese Technik erwies sich als besonders effektiv für dickere Abschnitte oder Anwendungen, die tiefe, schmale Schweißnähte erfordern. Der kontinuierliche Wellencharakter von CO2-Lasern ermöglicht eine gleichmäßige Wärmezufuhr und fördert so gleichmäßige Schweißeigenschaften in der gesamten Verbindung.

Beide Laserschweißverfahren zeigen vielversprechende Ergebnisse für das Fügen von Mg-Legierungen und eröffnen neue Möglichkeiten für den breiten Einsatz dieser Leichtbauwerkstoffe in modernen Fertigungsverfahren.

Beim Laserschweißen von niedrig legierten hochfesten Stählen können bei optimierten Parametern Verbindungen mit mechanischen Eigenschaften erzeugt werden, die mit denen des Grundmetalls vergleichbar sind oder diese sogar übertreffen. Dies gilt insbesondere für Werkstoffe wie HY-130, einen niedrig legierten, hochfesten Stahl, der für seine außergewöhnliche Festigkeit und Rissbeständigkeit nach einer Vergütungsbehandlung bekannt ist.

Der Stahl HY-130 ist ein Beispiel für die Klasse der niedrig legierten hochfesten Stähle, die durch sorgfältige Legierung und Wärmebehandlung bemerkenswerte mechanische Eigenschaften erreichen. Seine Mikrostruktur, die typischerweise aus angelassenem Martensit besteht, bietet ein ausgezeichnetes Gleichgewicht zwischen Festigkeit, Zähigkeit und Schweißbarkeit, wenn geeignete Schweißtechniken angewendet werden.

Herkömmliche Schweißverfahren führen häufig zu einem heterogenen Gefüge innerhalb der Schweißnaht und der Wärmeeinflusszone (WEZ). Dieses Gefüge besteht typischerweise aus einer Mischung aus grobkörnigen Bereichen, feinkörnigen Bereichen und Resten des ursprünglichen Grundmetallgefüges. Diese Vielfalt kann zwar manchmal vorteilhaft sein, führt aber oft zu ungleichmäßigen mechanischen Eigenschaften der Schweißverbindung.

Die Herausforderung bei konventionellen Schweißtechniken liegt in der geringeren Zähigkeit und Rissbeständigkeit der Verbindung im Vergleich zum Grundwerkstoff. Diese Diskrepanz ist besonders ausgeprägt im geschweißten Zustand, wo die Schweißnaht und die WEZ sehr anfällig für Kaltrisse sind. Diese Anfälligkeit ist in erster Linie auf die Bildung von spröden Gefügen, wie z. B. ungehärtetem Martensit, und das Vorhandensein von Eigenspannungen zurückzuführen, die durch schnelle Abkühlungsraten entstehen.

Das Laserschweißen bietet jedoch deutliche Vorteile bei der Abschwächung dieser Probleme. Die hohe Energiedichte und die präzise Steuerung des Wärmeeintrags beim Laserschweißen führen zu einer engeren WEZ, schnelleren Abkühlungsraten und der Möglichkeit, gleichmäßigere und feinere Gefüge zu erzielen. Durch die sorgfältige Optimierung von Parametern wie Laserleistung, Schweißgeschwindigkeit und Fokusposition ist es möglich, das Gefüge der Schweißnaht so zu gestalten, dass es den Eigenschaften des Grundwerkstoffs genau entspricht oder diese sogar verbessert.

Das Laserschweißen zeichnet sich durch seine außergewöhnliche Vielseitigkeit beim Verbinden einer Vielzahl von Materialien aus, einschließlich der Möglichkeit, unterschiedliche Metalle zu schweißen - ein Verfahren, das traditionell eine große Herausforderung darstellt. Bei dieser fortschrittlichen Fügetechnik werden Laserstrahlen mit hoher Energiedichte eingesetzt, um präzise, lokal begrenzte Wärmezonen zu erzeugen, die thermische Verformungen minimieren und die Verschmelzung von Metallen mit unterschiedlichen physikalischen und chemischen Eigenschaften ermöglichen.

Umfangreiche Forschungsarbeiten und industrielle Anwendungen haben die Wirksamkeit des Laserschweißens für verschiedene ungleiche Metallkombinationen bestätigt. Zu den erwähnenswerten Paarungen gehören Kupfer-Nickel, Nickel-Titan, Kupfer-Titan, Titan-Molybdän, Messing-Kupfer und kohlenstoffarmer Stahl-Kupfer. Jede Kombination erfordert sorgfältig optimierte Parameter, um solide metallurgische Verbindungen zu erzielen und gleichzeitig Probleme wie die Bildung intermetallischer Verbindungen, thermische Spannungen und Rissbildung zu vermeiden.

So profitieren beispielsweise Kupfer-Nickel-Schweißnähte von den schnellen Aufheiz- und Abkühlzyklen des Laserschweißens, die das Wachstum von spröden intermetallischen Phasen begrenzen. Nickel-Titan-Verbindungen, die für Anwendungen mit Formgedächtnislegierungen von entscheidender Bedeutung sind, erfordern eine präzise Steuerung der Wärmezufuhr, damit die einzigartigen Eigenschaften beider Werkstoffe erhalten bleiben. Die Titan-Molybdän-Kombination, die in der Luft- und Raumfahrt sowie in der Medizintechnik von entscheidender Bedeutung ist, nutzt die Fähigkeit des Laserschweißens, schmale Schmelzzonen zu erzeugen und so das Ausmaß potenziell schädlicher intermetallischer Schichten zu minimieren.

Es ist wichtig zu wissen, dass das Laserschweißen zwar erhebliche Vorteile für das Fügen unterschiedlicher Metalle bietet, die erfolgreiche Umsetzung jedoch oft eine ausgeklügelte Prozesssteuerung erfordert, einschließlich einer präzisen Strahlpositionierung, Leistungsmodulation und in einigen Fällen die Verwendung von Zwischenschichten oder Zusatzwerkstoffen zur Förderung der Kompatibilität. Der zunehmende Einsatz von Faser- und Diodenlasern hat die Möglichkeiten in diesem Bereich noch erweitert und bietet eine verbesserte Strahlqualität und -steuerung für noch anspruchsvollere Materialkombinationen.