Haben Sie sich schon einmal gefragt, warum eine einfache Linse über den Erfolg oder Misserfolg eines Laserschneidevorgangs entscheiden kann? Dieser Artikel zeigt, welche entscheidende Rolle hochwertige Schutzlinsen in Laserschneidköpfen spielen. Sie erfahren, wie minderwertige Linsen erhebliche Schäden verursachen können, die zu kostspieligen Reparaturen und Ausfallzeiten führen. Entdecken Sie, wie wichtig es ist, die richtigen Materialien zu wählen, um eine optimale Leistung zu gewährleisten und Ihre Investition zu schützen. Tauchen Sie ein, um zu verstehen, wie eine kleine Komponente einen großen Einfluss auf die Effizienz Ihres Laserschneidens haben kann.

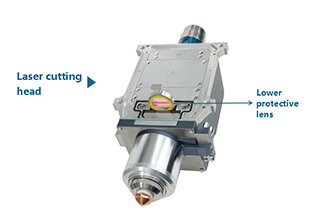

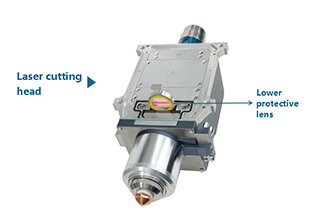

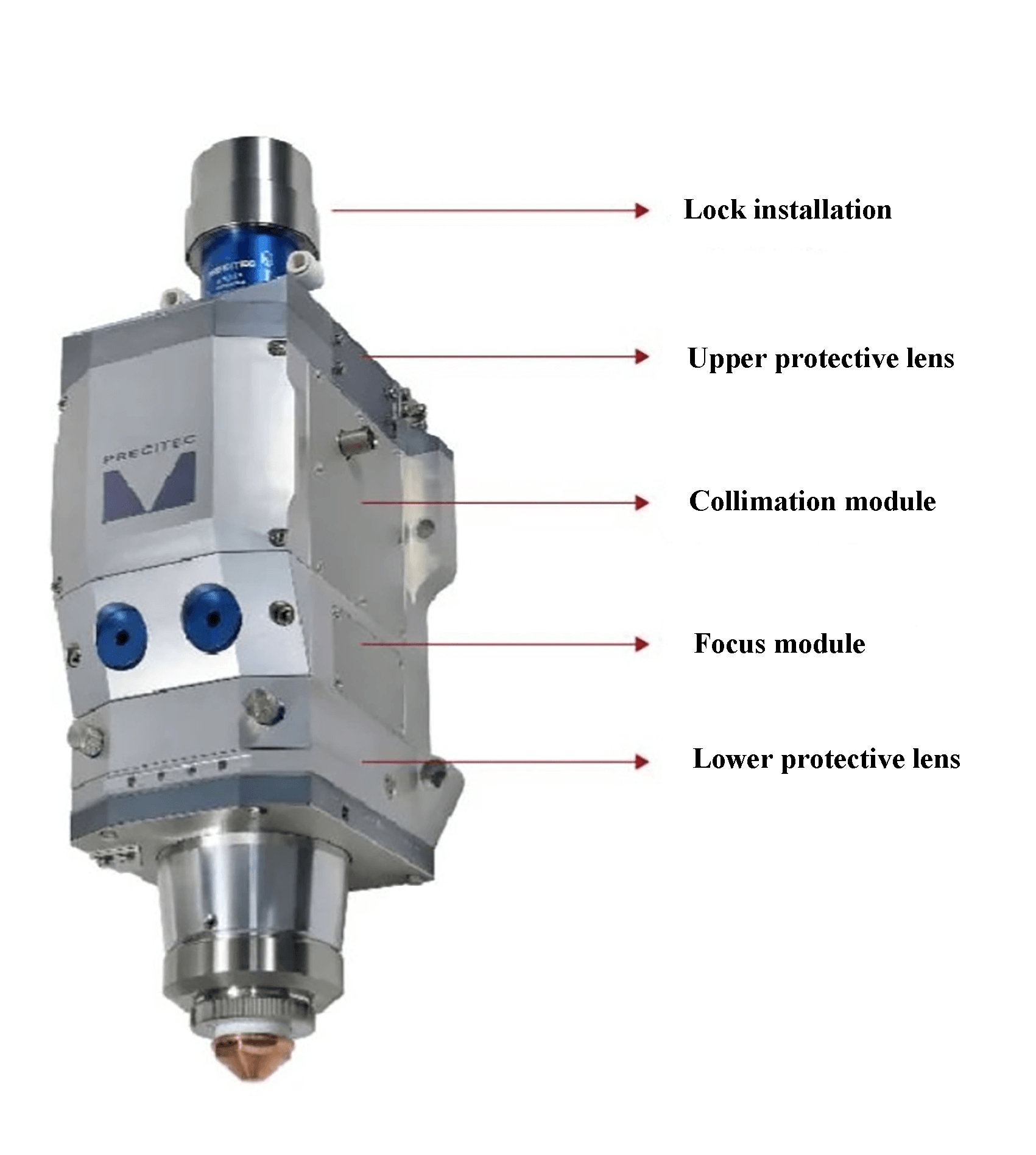

Der Schneidkopf einer Laserschneidmaschine arbeitet in einer rauen Umgebung, die einen robusten Schutz für seine internen Komponenten erfordert, insbesondere für hochwertige Elemente wie Kollimator und Fokussierlinse. Um dies zu erreichen, werden obere und untere Schutzlinsen strategisch innerhalb der Schneidkopfbaugruppe installiert.

Während des Schneidprozesses stellen die an der Werkstückoberfläche entstehenden Ablagerungen und Spritzer von geschmolzenem Metall eine erhebliche Gefahr für die Fokuslinse dar, wenn sie in den Schneidkopf eindringen. Die untere Schutzlinse dient als kritische Barriere, die diese potenziell schädlichen Partikel wirksam abblockt.

Die Sauberkeit der Schutzlinsen ist für die Aufrechterhaltung einer optimalen Leistung und Schnittqualität beim Laserschneiden von entscheidender Bedeutung. Eine Verunreinigung dieser Linsen beeinträchtigt nicht nur die Schneidleistung und Effizienz, sondern birgt auch die Gefahr, dass empfindliche interne Komponenten des Schneidkopfs und der Laserausgangseinheit beschädigt werden.

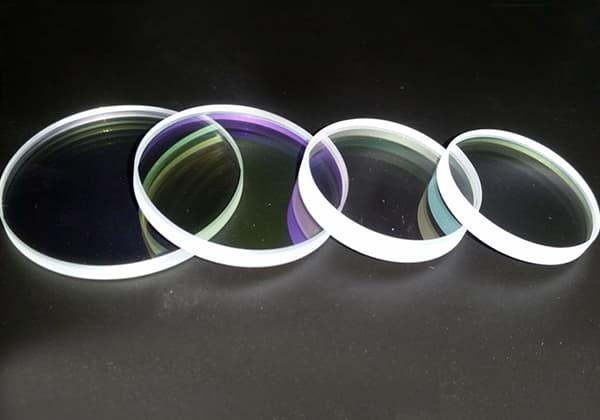

Um eine optimale Leistung zu gewährleisten, müssen Schutzgläser aus Materialien verwendet werden, die eine hohe Lichtdurchlässigkeit, einen niedrigen Wärmeausdehnungskoeffizienten und eine hohe Haltbarkeit aufweisen. Es sollten regelmäßige Inspektions- und Wartungsprotokolle eingeführt werden, wobei die Gläser bei Verschmutzung umgehend gereinigt oder ersetzt werden müssen.

Abb. 1 Laserschneidkopf

Bei der Herstellung von hochwertigen Schutzgläsern müssen mehrere Schlüsselfaktoren genauestens beachtet werden:

Diese hohen Anforderungen spiegeln sich im gesamten Herstellungsprozess wider, von der Materialvorbereitung und Formgebung bis hin zum Präzisionsschleifen, Kernbohren und Auftragen von Spezialbeschichtungen.

Strenge Qualitätskontrollen und umfassende Tests sind unerlässlich, bevor Schutzgläser als marktreif angesehen werden können. Der Versuch, die Kosten durch die Verwendung minderwertiger Trägermaterialien oder den Verzicht auf kritische Beschichtungsprozesse zu senken, führt unweigerlich zu minderwertigen Linsen, die sich durch schlechte Lichtdurchlässigkeit, unzureichende Hitzebeständigkeit und erhöhte Bruchanfälligkeit auszeichnen. Solche minderwertigen Linsen riskieren im Betrieb einen katastrophalen Ausfall und setzen möglicherweise Partikel frei, die die gesamte Schneidkopfbaugruppe verunreinigen und hochwertige Komponenten wie Fokussierlinsen und Sensoren beschädigen können.

Die finanziellen Auswirkungen eines beschädigten Schneidkopfes können schwerwiegend sein, da die Reparaturkosten bis zu 2-50% des Preises einer neuen Einheit betragen können. Außerdem können die damit verbundenen Produktionsausfälle zu erheblichen wirtschaftlichen Verlusten führen. Um diese Risiken zu mindern, wird dringend empfohlen, Laserschneidzubehör, einschließlich Schutzlinsen, von namhaften Herstellern über etablierte Lieferkanäle zu beziehen.

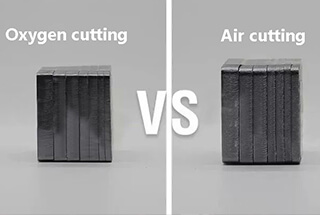

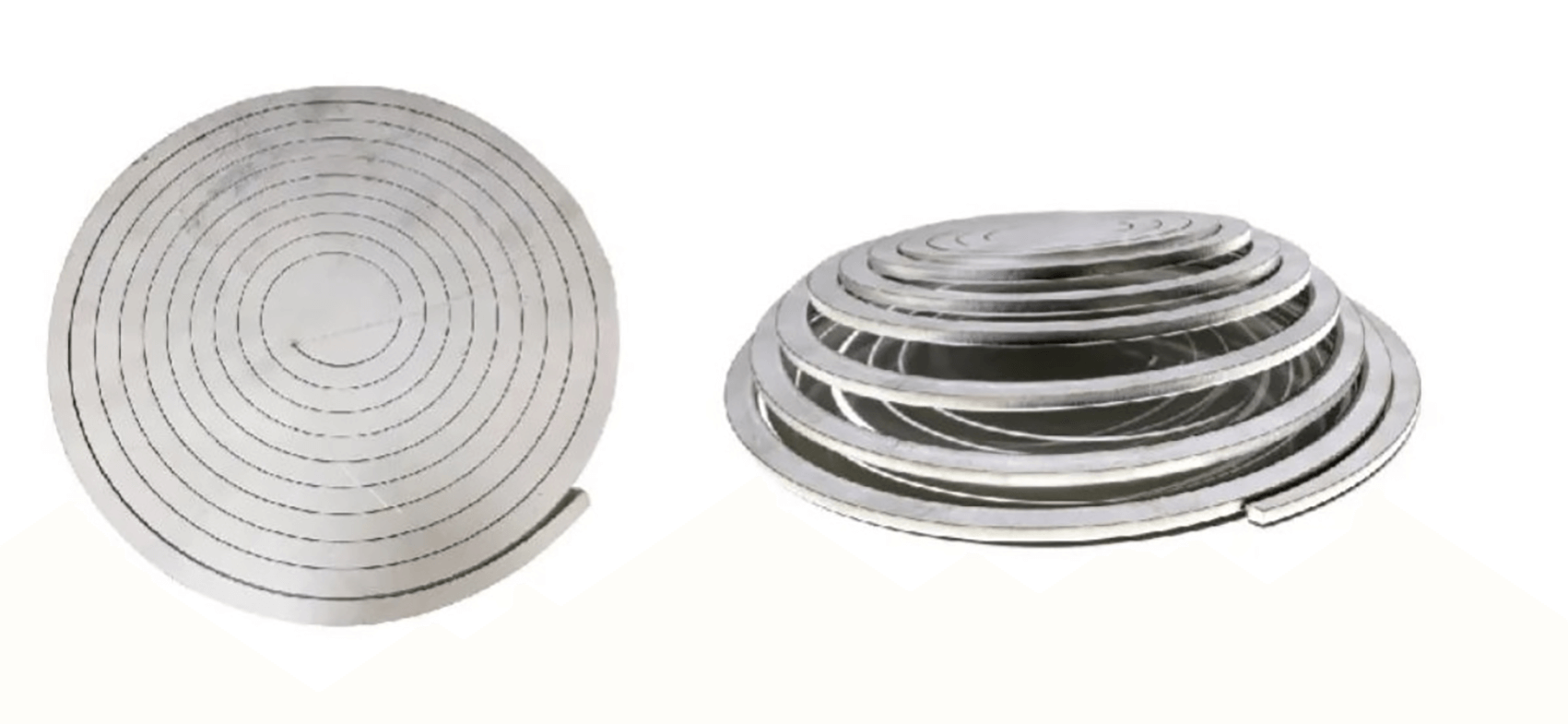

Eine minderwertige Schutzlinse kann die Absorptionsfähigkeit des Lasers erhöhen. Nach längerer Einwirkung von Laserlicht steigt die Temperatur an, was zu thermischer Verformung und thermische Linse Effekt. Dies wiederum führt zur Fokusdrift des Schneidkopfs. Je höher die Leistung und die Verarbeitung von hochreflektierenden Materialien, desto schneller die thermische Ausdehnung des optischen Elements und desto ausgeprägter die thermische Linse Wirkung sein wird.

Abb. 2 Thermischer Linseneffekt

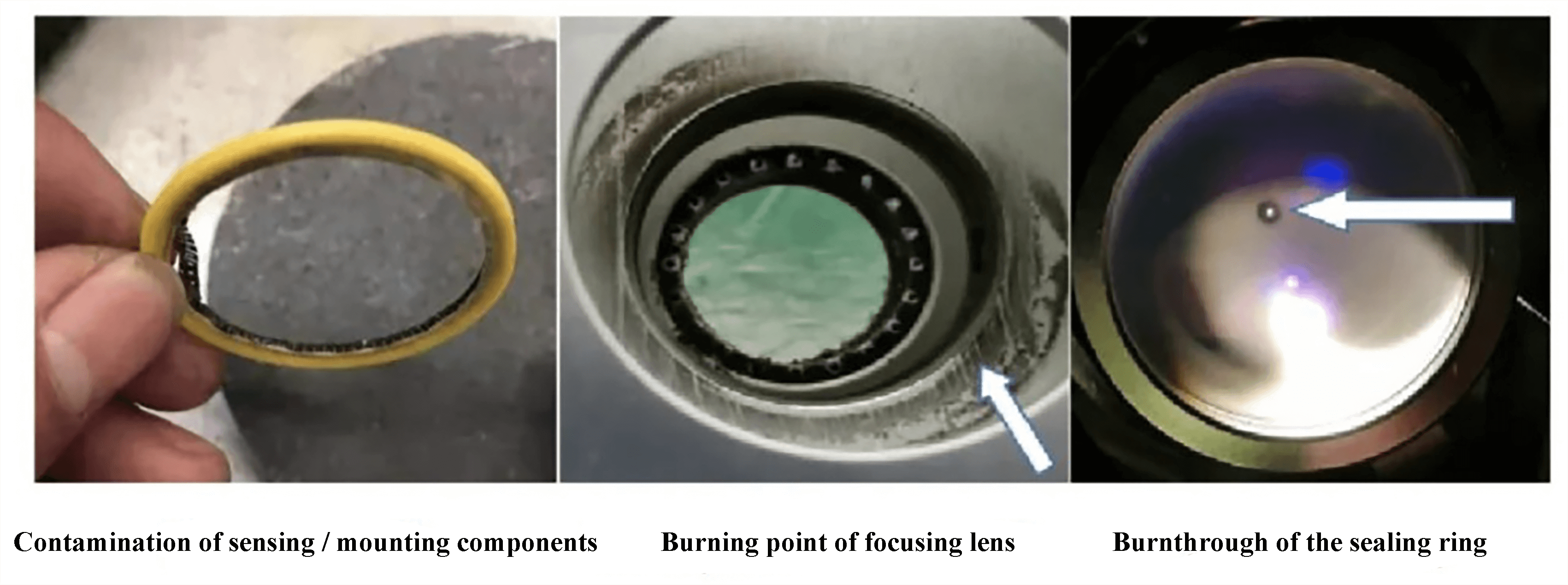

Eine minderwertige Schutzlinse mit schlechter Qualität kann Staub und Spritzer während der Bearbeitung nur begrenzt abblocken und neigt dazu, einen Brandherd zu verursachen. Bei der Bearbeitung mit einem 10000-Watt-Ultrahochleistungskopf ist es entscheidend, die Schutzlinse sorgfältig auszuwählen. Eine minderwertige Linse kann in schwierigen Situationen, wenn sie dem 10000-Watt-Laser ausgesetzt ist, zum Durchbrennen der Linse führen.

Abb. 3 Schutzscheibe Brennpunkt / Durchbrennen

Wenn das Durchbrennen der Schutzscheibe nicht rechtzeitig erkannt wird, kann die kontinuierliche Laserbearbeitung erzeugt Staubpartikel, die die Installationskomponenten, den Dichtungsring und die Unterseite der Fokussierlinse verschmutzen können.

Dies kann zur Bildung einer Brandstelle auf der Oberfläche der Fokussierlinse führen. In diesem Fall muss der gesamte Einbausatz und das Fokussierlinsenmodul gründlich gereinigt und ausgetauscht werden.

Abb. 4 Brennpunkt der Fokussierlinse

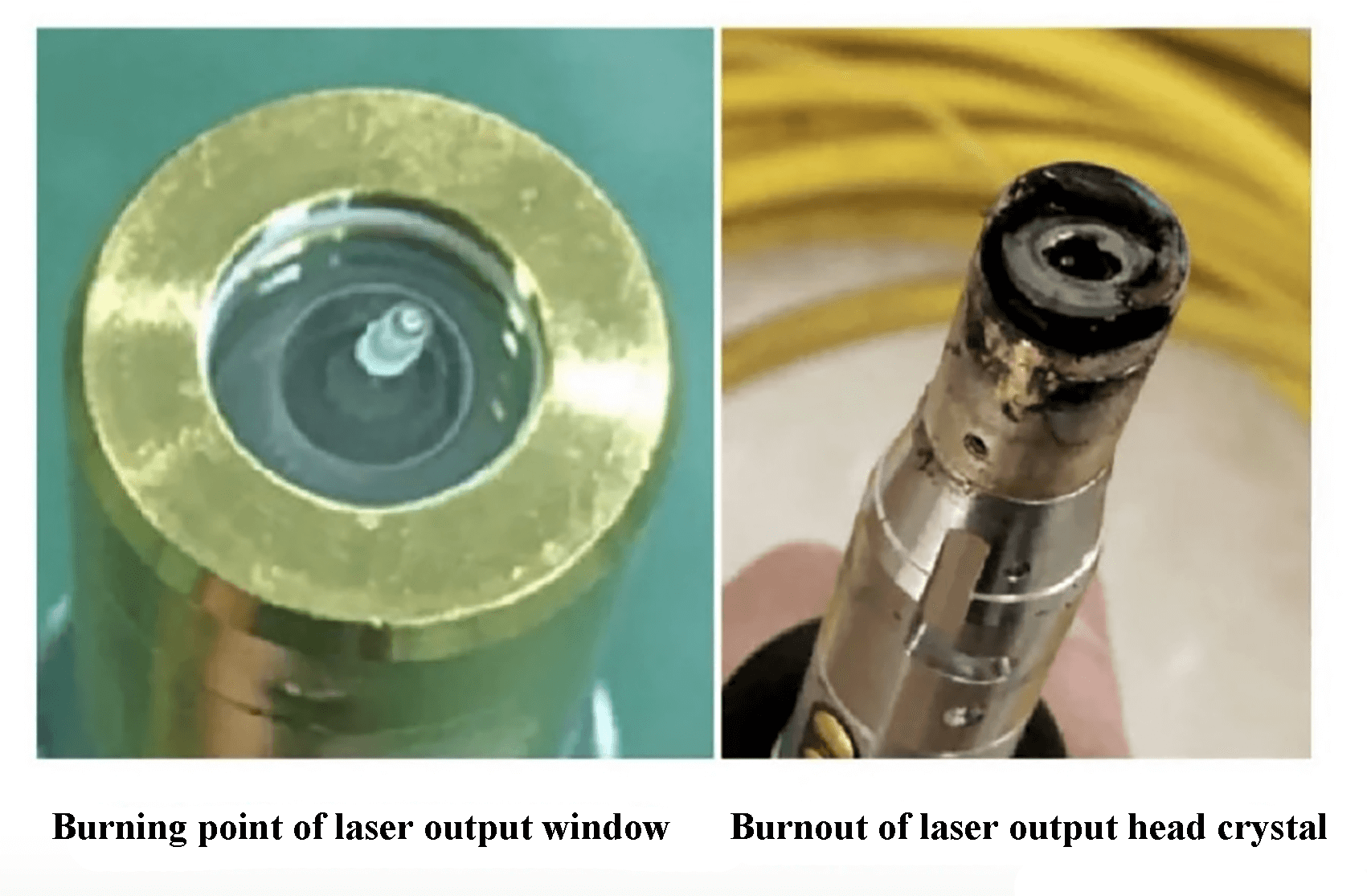

Wenn die Schutzlinse durchbrennt, sind der Kollimator und das Fokussierlinsenmodul im Schneidkopf durch die hohe Laserleistung anfällig für Schäden.

In schwerwiegenden Fällen, wenn die internen optischen Elemente des Schneidkopfs beschädigt sind, wird der optische Pfad anormal und das reflektierte Licht führt zu einer übermäßigen Erwärmung des Fensterteils in der Laserfaser Ausgangskopf, was zum Durchbrennen des QBH- oder LOE-Kristalls führt. In diesem Fall muss der gesamte Laserausgangskopf ausgetauscht werden.

Abb. 5 Ausbrennen des Laserausgangskopfes

Die Verwendung von minderwertigen Schutzgläsern verkürzt nicht nur die Lebensdauer des Schneidkopfes und führt zu verschiedenen Unfällen, sondern wirkt sich auch negativ auf den Bearbeitungsfortschritt und die Qualität der Fabrik aus, was zu höheren Bearbeitungskosten und einer geringeren Effizienz der Fabrik führt.

Es wird daher empfohlen, Schutzgläser nur von seriösen Herstellern und über zuverlässige Kanäle zu erwerben, um erhebliche Verluste und unbefriedigende Gewinne zu vermeiden.