Warum entstehen beim Argon-Lichtbogenschweißen manchmal Poren, und wie können wir sie beheben? Poren beim Schweißen, die oft durch Verunreinigungen, unsachgemäßen Gasfluss oder falsche Technik verursacht werden, können Schweißnähte schwächen und zu Fehlern führen. Dieser Artikel befasst sich mit den Hauptursachen für Porosität beim Argon-Lichtbogenschweißen und bietet praktische Lösungen, um sie zu vermeiden und stärkere, zuverlässigere Schweißnähte zu gewährleisten. Erfahren Sie, wie Sie diese Probleme erkennen und beseitigen können, um die Schweißqualität und Haltbarkeit zu verbessern.

Das Argon-Lichtbogenschweißen ist ein elektrisches Lichtbogenschweißverfahren mit dem Schutzgas "Argon" als Schutzgas.

Argon wird aus der Düse gesprüht, um im Schweißbereich eine Schutzgasschicht zu bilden, die das Eindringen von Luft verhindert und so den Lichtbogen und das Schmelzbad schützt.

Dieses Schweißverfahren hat viele Vorteile:

Daher wurde es in der praktischen Produktion weithin eingesetzt.

Aufgrund der geringen Windbeständigkeit von Argon-LichtbogenschweißenEs ist besonders empfindlich gegenüber Rost, Wasser und Öl und stellt strenge Anforderungen an die Gasreinheit, die Reinigung der Rillen und den Schweißprozess, wodurch leicht Poren entstehen können.

In Verbindung mit der Produktionspraxis wird in diesem Beitrag das Problem der Porosität in Argon analysiert Lichtbogenschweißen und stellt einige Behandlungsmethoden und Vorsichtsmaßnahmen vor.

Gasporen sind Hohlräume, die sich in Schweißnähten bilden, wenn Gasblasen im Schmelzbad während der Erstarrung nicht entweichen können, ein häufiger und wichtiger Schweißfehler beim WIG-Argon-Schweißen. Ihre Form kann kugelförmig, oval, spiralförmig oder wurmartig sein.

Diejenigen, die sich innerhalb der Schweißnaht befinden, werden als innere Gasporen bezeichnet, während die an der Oberfläche der Naht freiliegenden Gasporen äußere Gasporen sind. Die Größe der Gasporen ist unterschiedlich; sie können einzeln vorhanden sein, sich zusammenballen oder sich kontinuierlich entlang der Naht verteilen.

Gasporen sind volumetrische Defekte, die die Leistungsfähigkeit der Schweißnaht erheblich beeinträchtigen. Sie verringern vor allem die Tragfähigkeit der Naht. Dies liegt daran, dass Gasporen ein bestimmtes Volumen der Schweißnaht einnehmen, wodurch die effektive Arbeitsquerschnittsfläche und folglich die mechanische Leistung der Naht verringert wird.

Dadurch werden insbesondere die Plastizität der Naht sowie ihre Biege- und Schlagfestigkeit vermindert. Wenn Gasporen in die Oberfläche der Schweißnaht eindringen, insbesondere wenn sie in die Oberfläche in Kontakt mit dem Medium eindringen, wird das Medium in den Hohlräumen vorhanden sein.

Wenn das Medium korrosiv ist, kommt es zu konzentrierter Korrosion, wodurch die Hohlräume tiefer und größer werden, bis Korrosion eindringt und Leckagen entstehen. Dies beeinträchtigt die Integrität der Schweißnaht und kann in schweren Fällen zur Zerstörung der gesamten Metallstruktur führen.

Dadurch werden Gasporen in der Schweißnaht vermieden und die Qualität des Schweißens sollte ernsthafte Aufmerksamkeit geschenkt werden.

Während des gesamten Schweißprozesses ist die Umgebung des Schmelzbades mit komplexen Gasen gefüllt, die vor allem aus der Umgebungsluft und Verunreinigungen auf dem Werkstück, wie Rost, Farbe und Fett, stammen und beim Erhitzen Gas erzeugen.

Sie alle stehen in ständiger Wechselwirkung mit dem Metallschmelzbad. Einige Gase gelangen durch chemische Reaktionen oder durch Auflösung in die Schmelze und führen dazu, dass das flüssige Metall in der Schmelze erhebliche Mengen an Gas absorbiert. Wenn diese Gase schnell ausgestoßen werden, bilden sich keine Gasporen, auch wenn die Schmelze schnell kristallisiert.

Wenn sich jedoch während des Kristallisationsprozesses des Schmelzbades Gase bilden und der Kristallisationsprozess zu schnell ist, als dass die Gase entweichen könnten, bleiben sie in der Schweißnaht und bilden Gasporen.

Die Bildung von Gasporen in WIG-Schweißnähten ist häufig das Ergebnis der kombinierten Wirkung mehrerer Gase, wobei H2 und N2 die die Hauptrollen spielen. Im Folgenden wird eine detaillierte Analyse vorgenommen:

Auswirkungen von H2:

H2 im Schweißzone stammt aus verschiedenen Quellen. Einige Zusammensetzungen, kristallines Wasser und Verunreinigungen auf der Oberfläche des Werkstücks enthalten alle Wasserstoffkomponenten. Außerdem enthält auch der Stahlschmelzprozess Wasserstoff.

Unter den hohen Temperaturen des Lichtbogens bilden diese Bestandteile Blasen, die sich schnell nach außen verflüchtigen. Wenn die H2 während des Abkühlprozesses der Schweißnaht nicht ausschwimmen kann, bildet es Gasporen.

Auswirkungen von N2:

N2 stammt hauptsächlich aus der Luft. Der Gewichtsprozentsatz von N2 in unedlen Metallen und Schweißdrähten ist nicht sehr hoch und kommt in Stahl und anderen Eisenlegierungen als Mischoxid und in anderen Formen vor.

Die Löslichkeit von N2 in Stahl schwankt drastisch mit der Temperatur, und das ausgefallene N2 bildet Blasen, die aus dem Schmelzbad ausgetrieben werden. Blasen, die nicht rechtzeitig verdrängt werden können, bleiben in der Schweißnaht und bilden Gasporen. Die Bildung von Gasporen tritt auf, wenn der Lichtbogen und das Metall im Schmelzbad ohne ausreichende Abschirmung der Luft ausgesetzt sind.

Wenn Schweißen von KohlenstoffstahlBeim Schweißen von Aluminium darf der Reinheitsgrad von Argon nicht unter 99,7% liegen, beim Schweißen von Aluminium nicht unter 99,9%, und beim Schweißen von Titan und Titanlegierungen beträgt der Reinheitsgrad von Argon sogar bis zu 99,99%.

Verfahren zum Nachweis der Reinheit von Argon:

(l) Schweißen Sie die polierte Stahlplatte oder das Rohr ohne Schweißdraht, und schmelzen Sie sie dann auf der Schweißraupe für viele Male. Wenn es Poren gibt, ist das ein Hinweis darauf, dass das Argon unrein ist.

(2) Während SchweißenWenn der Lichtbogen in der Nähe von Argon ist, entsteht ein sehr kleiner Funke um den Lichtbogen herum, was ebenfalls darauf hinweist, dass das Argon unrein ist.

(3) Manchmal, wenn die Reinheit von Argon ist in der Nähe der Reinheit Anforderungen der Schweiß-Anforderungen, kann es nicht durch die beiden oben genannten Nachweisverfahren, aber beim Schweißen geschweißten Verbindungen mit Lücken, intermittierende Poren werden an der Wurzel der Schweißnaht erzeugt werden, oder Oberfläche Poren werden während der Abdeckung Schweißen erzeugt werden, oder es ist eine Schicht von Oxid Haut auf der Oberfläche der Schweißraupe.

(4) Schweißen Sie ein paar Punkte auf die Nickelplatte. Wenn der Punkt silberweiß ist und die Oberfläche wie ein Spiegel ist, zeigt dies, dass die Reinheit von Argon qualifiziert ist.

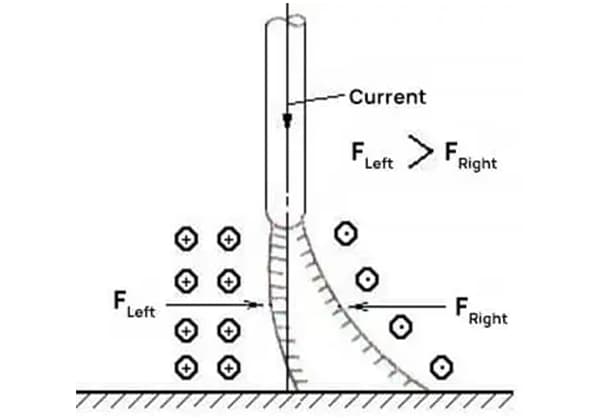

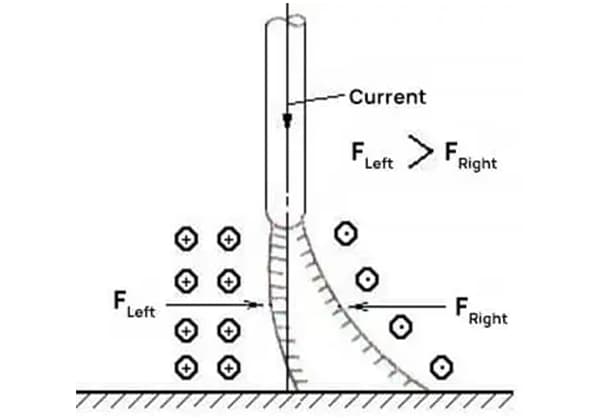

Der Argonfluss ist zu gering und die Fähigkeit, Windstörungen zu verhindern, ist schwach;

Ist sie zu groß, ist der Gasdurchsatz zu groß und die wandnahe laminare Strömung, die sich beim Durchströmen der Düse bildet, ist sehr dünn.

Nachdem das Gas ausgestoßen wurde, wird es schnell ungeordnet, und es ist leicht, die Luft einzubeziehen, was die Schutzwirkung des Schmelzbades verschlechtert.

Daher muss der Argonfluss angemessen sein, um den Gasfluss zu stabilisieren.

Luftleckagen an der Schnittstelle des Luftgürtels oder des Luftgürtels führen zu einem zu geringen Gasfluss während des Schweißens, und die Luft wird in den Luftgürtel gesaugt, was zu einer schlechten Schutzwirkung führt.

Bei leichtem Wind wird die Argon-Schutzschicht verwirbelt, was zu einer schlechten Schutzwirkung führt.

Daher sind bei einer Windgeschwindigkeit von > 2m / S winddichte Maßnahmen zu ergreifen;

Beim Schweißen von Rohren ist die Rohröffnung zu verschließen, um eine Belüftung des Rohres zu vermeiden.

Der Düsendurchmesser ist zu klein. Wenn der wirksame Schutzbereich des Argons um den Lichtbogen herum kleiner ist als der Bereich des Schmelzbades, führt dies zu einem schlechten Schutz und zur Bildung von Poren.

Vor allem beim Einsatz vor Ort und beim Schweißen von großen Rohren müssen Düsen mit größerem Durchmesser verwendet werden, um den Lichtbogen und das Schmelzbad wirksam zu schützen.

Der Abstand ist gering und die Empfindlichkeit gegenüber Seitenwind ist gering;

Die Entfernung ist groß und die Fähigkeit, Windstörungen zu widerstehen, ist gering.

Wenn der Druck in der Gasflasche weniger als 1 MPa beträgt, muss sie abgeschaltet werden.

Wenn der Winkel der Schweißpistole zu groß ist, wird einerseits Luft in das Schmelzbad eingebracht, andererseits verschlechtert der Argonfluss auf der langen Lichtbogenseite die Schutzwirkung von Lichtbogen und Schmelzbad.

Ein instabiler Gasauslass des Durchflussmessers, ob groß oder klein, wird die Schutzwirkung beeinträchtigen.

Wenn Sie die Argon-Lichtbogenschweißpistole mit Kontrollknopf verwenden, entlüften Sie das Gas vor dem Schweißen, um einen übermäßigen Druck in der Gaszone zu vermeiden, der zu einem sofortigen übermäßigen Gasfluss und Luftlöchern während des Lichtbogenzündens führt.

Die Wolfram-Elektrodenklemme ist nicht angepasst, der blockierte Gasweg ist nicht glatt, und das Schutzgas strömt von einer Seite der Düse aus, was keinen vollständigen Schutzring bilden kann.

Unterpulverschweißdraht darf nicht als Ersatz für Handschweißgeräte verwendet werden. WIG-Schweißen Draht, da sonst unterbrochene oder durchgehende Poren entstehen.

Rost, Ölflecken und Wasser auf der Oberfläche des Schweißdrahtes fördern direkt eine große Anzahl von Poren in der Schweißnaht.

Wenn sich in der Platte oder dem Rohr eine Zwischenschicht befindet, fördern die Verunreinigungen in der Zwischenschicht die Entstehung von Porendefekten.

Siedender Stahl (mit hohem Sauerstoffgehalt und vielen Verunreinigungen) kann nicht mit Argon geschweißt werden.

Der Wolfram-Extremteil ist nicht scharf, der Lichtbogen driftet instabil, der Schutzbereich des Argons wird zerstört, und das Metall im Schmelzbad wird oxidiert, wodurch Poren entstehen.

Wenn Hochfrequenz-Lichtbogenzündgeräte verwendet werden, ist die Temperatur des Wolfram-Extremteils zu Beginn des Lichtbogenzündens niedrig, so dass es keine ausreichende thermische Emissionselektronenkapazität hat.

Die Elektronen werden leicht von der Stelle mit dem Oxidfilm emittiert und klettern entlang der Elektrode, um die Stelle mit dem Oxid zu finden.

Zu diesem Zeitpunkt wird der Lichtbogen gestreckt und die Schutzwirkung von Argon auf das Schmelzbad wird schlechter.

Wenn die Temperatur der Wolframelektrode ansteigt, werden Elektronen aus dem vorderen Ende der Wolframelektrode emittiert.

Die Bogenlänge und die Phasendehnung sind kurz.

Zu diesem Zeitpunkt kann das Oxid auf der Oberfläche der Wolframelektrode beseitigt werden, sofern sie sauber poliert ist.

Die Oberfläche der Nut und der Bereich von 10 mm auf beiden Seiten der Nut müssen poliert sein, um zu verhindern, dass der durch den Lichtbogen beim Schweißen erzeugte Magnet den Rost in der Nähe des Schmelzbades in das Schmelzbad saugt.

Die Schweißgeschwindigkeit ist zu schnell.

Aufgrund des Einflusses des Luftwiderstandes auf den Schutzgasstrom wird der Argon-Gasstrom gebogen und weicht von der Elektrodenmitte und dem Schweißbad ab, was für den Schutz des Schweißbades und des Lichtbogens nicht gut ist.

Beim Löschen des Lichtbogens ist die Lichtbogenlöschmethode anzuwenden, die darin besteht, den Strom zu dämpfen oder Schweißdraht hinzuzufügen, den Lichtbogen auf die Rillenseite zu bringen und den Lichtbogen zu reduzieren.

Unterbrechen Sie den Lichtbogen nicht plötzlich, was dazu führt, dass das Hochtemperatur-Schmelzbad vom wirksamen Schutz des Argongasstroms getrennt wird, um Poren oder Schrumpfung in der Lichtbogengrube zu vermeiden.

Der Schweißstrom ist zu gering, der Lichtbogen ist instabil, und der Lichtbogen driftet am Ende der Wolframelektrode unregelmäßig ab und beschädigt die Schutzzone.

Wenn der Schweißstrom zu groß ist, stört der Lichtbogen den Luftstrom und die Schutzwirkung wird schlechter.

Wenn die Wolframelektrode zu lang ist, verschlechtert sich die Schutzwirkung von Argon auf Lichtbogen und Schmelzbad.

Obwohl es verschiedene Ursachen für Porosität gibt, sind die Wahl des richtigen Schweißverfahrens und die Verbesserung der operativen Fähigkeiten des Schweißers die grundlegenden Mittel, um sie zu verhindern.

Das WIG-Schweißen ist besonders empfindlich gegenüber Öl, Rost und Wasser, was leicht zu Porosität führen kann, weshalb eine hohe Oberflächenqualität des Grundmaterials erforderlich ist. Es ist von entscheidender Bedeutung, vor dem Schweißen eine strenge Reinigung durchzuführen und den Bereich innerhalb von 10-15 mm innerhalb und außerhalb der Fase des Werkstücks zu polieren, um Oxidschichten auf der Oberfläche sowie Verunreinigungen wie Öl und Feuchtigkeit zu entfernen und den Metallglanz freizulegen.

Auch das Öl und der Rost auf der Oberfläche des Schweißdrahtes müssen abgeschliffen werden, bis das Metall glänzt.

Argon ist ein inertes Gas, das sich bei hohen Temperaturen nicht zersetzt oder mit dem Schweißgut reagiert und so keine Oxidation verursacht. Beim Argon-Lichtbogenschweißen sollte die Reinheit des Argons mehr als 99,95% betragen. Wenn der Druck in der Argonflasche unter 2,0 MPa fällt und der Feuchtigkeitsgehalt steigt, sollte die Verwendung eingestellt werden.

Die Argon-Durchflussmenge muss angemessen sein und wird durch die folgende empirische Formel bestimmt: Q=K-D, wobei Q für den Argondurchsatz, D für den Düsendurchmesser und K für einen Koeffizienten (0,8-1,2) steht. Der Argondurchfluss beträgt also im Allgemeinen 6-9 l/min. Außerdem muss der Gasweg frei bleiben, ohne dass es zu Verstopfungen oder Leckagen kommt.

Der Düsendurchmesser kann mit der folgenden empirischen Formel bestimmt werden: D=(2,5-3,2)d, wobei D für den Düsendurchmesser und d für den Durchmesser der Wolframelektrode steht. Auf der Grundlage dieser Formel beträgt der geeignete Düsendurchmesser im Allgemeinen 6-12 mm.

Ist die Verlängerungslänge der Wolframelektrode zu groß, vergrößert sich der Abstand zwischen der Düse und dem Werkstück, was die Schutzwirkung verringert. Umgekehrt kann eine zu kurze Auszugslänge zwar eine gute Schutzwirkung haben, aber die Sicht des Schweißers behindern und dazu führen, dass die Wolframelektrode und der Schweißdraht kollidieren, was einen Kurzschluss verursacht und das Schweißen verhindert.

Die Schweißgeschwindigkeit ist einer der wichtigsten Schweißparameter. Wenn die Geschwindigkeit zu hoch ist, weicht das Schutzgas von der Wolframelektrode und dem Schweißbad ab, was zu einer verminderten Schutzwirkung und Porosität führt. Dies kann sich auch auf die Bildung der SchweißnahtDaher muss beim Schweißen eine geeignete Schweißgeschwindigkeit gewählt werden.

Durch das Einleiten von Argon 3-4 Sekunden vor der Zündung des Lichtbogens kann die Luft in der Röhre verdrängt werden, wodurch sichergestellt wird, dass der Lichtbogen in einer gasgeschützten Umgebung gezündet wird, und verhindert wird, dass die Wolframelektrode und das Becken oxidieren und Poren entstehen. Durch die Verzögerung der Gasabschaltung kann ein gekühltes, geschütztes Bad erreicht und Defekte wie Lichtbogengruben, Risse und Porosität am Lichtbogenabschlusspunkt vermieden werden. Daher ist die Beherrschung der richtigen Lichtbogenlöschmethode von entscheidender Bedeutung.

Die Beherrschung der Arbeitsabläufe ist ein entscheidender Schritt zur Vermeidung von Porosität, und jeder Schweißer muss über eine solide Grundlage dieser wesentlichen Fähigkeiten verfügen. Der Schweißbrenner, der Draht und das Werkstück müssen die richtige Position und den richtigen Winkel beibehalten, mit koordinierten Bewegungen.

Während des Schweißens muss der Lichtbogen gleichmäßig und mit gleichbleibender Höhe sein, und abrupte Schwankungen sind streng verboten, um zu verhindern, dass Gas sofort in das Schmelzbad eindringt und Porosität verursacht. Gleichzeitig ist es wichtig, die Veränderungen im Schmelzbad zu beobachten, um die Fähigkeit zum Austreiben von Porosität zu verbessern.

Beim Schweißen in allen Positionen müssen der Schweißbrenner, der Draht und das Werkstück einen bestimmten Abstand zueinander einhalten. Die Richtung ist im Allgemeinen von unten nach oben, d. h. in der Reihenfolge oben - senkrecht - flach. Beim Löschen des Lichtbogens ist es wichtig, das Auftreten von Lichtbogenlöchern und Lunkern zu vermeiden und sicherzustellen, dass die Schweißnaht nicht tiefer als das Grundmaterial liegt.

Dies kann durch Erhöhung der Schweißnaht erreicht werden, d. h. durch Verlangsamung der Schweißgeschwindigkeit beim Löschen des Lichtbogens, durch Erhöhung der Rückwärtsneigung des Brenners und durch Erhöhung des Drahtvorschubs, wenn die Schmelzbadtemperatur zu hoch ist. Falls erforderlich, kann der Lichtbogen gelöscht und erneut gezündet werden, bis die Lichtbogengrube gefüllt ist.

Zusammenfassend lässt sich sagen, dass das WIG-Argonbogenschweißen hervorragende Schweißeigenschaften aufweist. In der langjährigen Produktionspraxis hat sich gezeigt, dass die oben genannten Verfahrensmaßnahmen die Entstehung von Porosität wirksam eindämmen und die Fehlererkennungsrate beim ersten Mal sowie die Qualität der Schweißnaht erheblich verbessern. geschweißte Verbindung.

Obwohl es viele Faktoren gibt, die beim WIG-Handschweißen Poren verursachen, können wir die Schweißqualität in der Produktion verbessern, wenn wir die Eigenschaften des Argon-Lichtbogenschweißens verstehen, die Einflussfaktoren einzeln und entsprechend der tatsächlichen Situation untersuchen und alle Faktoren beseitigen, die beim Argon-Lichtbogenschweißen Poren in der Schweißnaht verursachen.