Warum ist die Wärmebehandlung bei der mechanischen Bearbeitung so wichtig? Dieser wichtige Prozess, zu dem Verfahren wie Glühen, Normalisieren, Abschrecken und Anlassen gehören, verändert die Metalleigenschaften, um die Haltbarkeit, Härte und Belastbarkeit zu verbessern. Stellen Sie sich vor, Sie bauen einen Automotor, ohne sicherzustellen, dass die Teile hohen Temperaturen und Verschleiß standhalten - ein Ausfall ist unvermeidlich. In diesem Artikel erfahren Sie, wie die Wärmebehandlung die Bearbeitungsleistung optimiert, Materialfehler reduziert und die Bauteile auf ihre anspruchsvolle Aufgabe vorbereitet, damit sie die anspruchsvollen Industrienormen erfüllen. Machen Sie sich bereit, die Wissenschaft zu entdecken, die dahinter steckt, dass Metall in technischen Anwendungen einwandfrei funktioniert.

Das ist eine gute Frage, die sowohl Neulinge als auch erfahrene Fachleute oft verwirrt. Heute werde ich die Anforderungen an die Wärmebehandlung bei der Bearbeitung ausführlich erläutern.

Diese Anforderungen sind in der Tat ein entscheidender Aspekt des Entwurfsprozesses, und jeder Konstrukteur einer mechanischen Konstruktion muss sie genau kennen. Ohne dieses Wissen kann man nicht als qualifizierter Konstrukteur angesehen werden, zumindest nicht als ein umfassender.

Das Verständnis der Anforderungen an die Wärmebehandlung eines Bauteils basiert auf der Wahrnehmung von Veränderungen bei der Materialverwendung und -verarbeitung und ist ein grundlegender Bestandteil einer systematischen Wissensstruktur.

Zu Beginn müssen wir die verschiedenen Methoden der Wärmebehandlung bei der Bearbeitung von Teilen verstehen. Wir werden uns bei unserer Analyse auf die häufigsten und wichtigsten Methoden im Bearbeitungsprozess konzentrieren.

Bei der Bearbeitung verwenden wir vier wesentliche Wärmebehandlungsverfahren: Glühen, Normalisieren, Abschrecken und Anlassen.

Lassen Sie uns jeden einzelnen Fall analysieren.

01 Glühen

Definition der Glühbehandlung:

Bei der Wärmebehandlung von Metallen wird ein Metallteil für eine bestimmte Zeit auf eine hohe Temperatur erhitzt und anschließend auf natürliche Weise abgekühlt.

Seine Haupt Funktion:

02 Normalisierende Behandlung

Die Definition der normalisierenden Behandlung:

Erhitzen Sie die Metallteile für eine bestimmte Zeit auf eine hohe Temperatur und kühlen Sie sie anschließend mit Methoden wie Wasserspritzen, Sprühnebel, Abblasen usw. ab.

Dieses Verfahren unterscheidet sich von der Glühbehandlung durch die schnellere Abkühlung, die zu einer feineren Materialstruktur und besseren mechanischen Eigenschaften führt.

Seine Haupt Funktion:

03 Abschreckende Behandlung

Definition der Abschreckungsbehandlung:

Das Metallteil muss für eine bestimmte Zeit auf eine Temperatur oberhalb der kritischen Temperatur, Ac3 oder Ac1, erhitzt werden, um eine vollständige oder teilweise Austenitisierung zu erreichen.

In der Folge wird die Martensit Die Umwandlung kann durch schnelles Abkühlen des Metallteils auf eine Temperatur unterhalb des Ms eingeleitet werden, wobei die Abkühlgeschwindigkeit größer als die kritische Abkühlgeschwindigkeit ist.

Seine Haupt Funktion:

04 Tkrampfhafte Behandlung

Definition des Begriffs "Temperierung":

Hierbei handelt es sich um ein Wärmebehandlungsverfahren, bei dem abgeschreckter oder normalisierter Stahl für eine bestimmte Zeit in eine Temperatur unterhalb der kritischen Temperatur getaucht und dann mit einer bestimmten Geschwindigkeit abgekühlt wird, um die Zähigkeit des Materials zu erhöhen.

Seine Haupt Funktion:

Achtung! Das folgende Schlüsselwissen bezieht sich auf das Glühen, Normalisieren und Anlassen:

Glühen und Normalisieren sind austauschbar und können anstelle des jeweils anderen Verfahrens eingesetzt werden, insbesondere wenn die Härte des Teils nach der Behandlung nicht hoch ist, ohne dass die Verarbeitungsleistung beeinträchtigt wird. Es ist jedoch ratsam, der Normalisierungsbehandlung den Vorzug zu geben, da sie einen kürzeren Bearbeitungszyklus und niedrigere Kosten hat.

Das Anlassen wird im Allgemeinen in Verbindung mit dem Abschrecken oder Normalisieren verwendet. Es dient dazu, die nach dem Abschrecken und Normalisieren in den Teilen verbliebenen Eigenspannungen zu beseitigen. Diese Verfahren erhöhen die Härte der Teile, was zu hohen Eigenspannungen führen kann. In der AbschreckungsprozessDie Teile können spröde werden, so dass ein Anlassen erforderlich wird, um das Problem zu beheben und die Nutzungsanforderungen besser zu erfüllen.

Als Konstrukteur im Maschinenbau müssen wir bei der Konstruktion von Teilen, die eine Wärmebehandlung erfordern, die folgenden Anforderungen erfüllen:

Unsere Wärmebehandlungsanforderungen für die meisten Teile basieren auf den drei oben genannten Hauptaspekten. Um Ihre Anforderungen zu erfüllen, müssen Sie daher nur die folgenden vier Wärmebehandlungsverfahren anwenden.

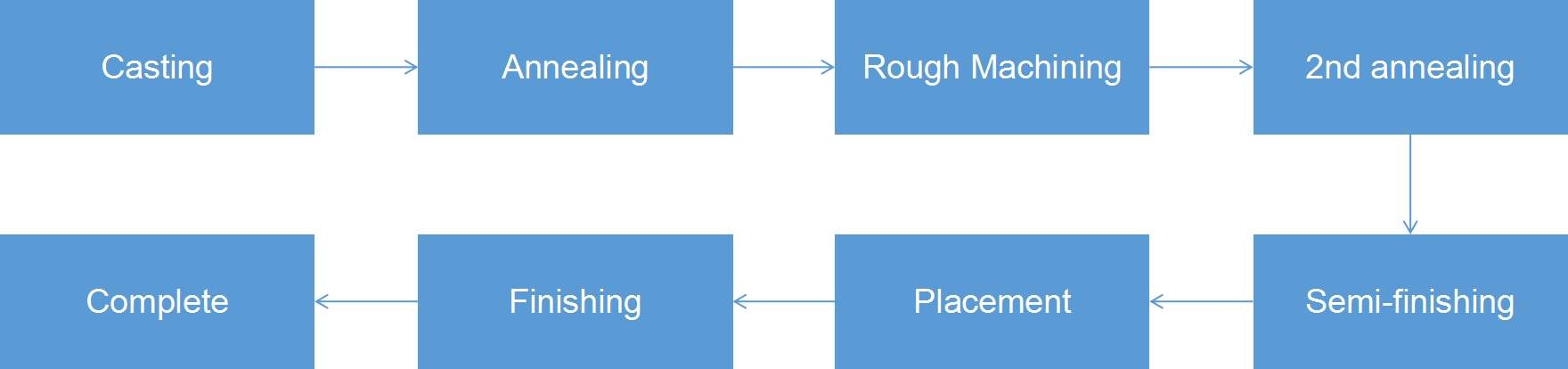

Betrachten wir ein Beispiel für ein Bett, das für ein vertikales Bearbeitungszentrum entwickelt wurde. Wir haben HT300 ausgewählt Grauguss als Werkstoff. Der Prozessablauf für den Herstellungsprozess sieht in etwa wie folgt aus:

A. Nachdem wir den Gussrohling erhalten haben, müssen wir ihn zunächst glühen.

Der Zweck des Glühens besteht darin, innere Eigenspannungen in Gussstücken zu beseitigen und die Zerspanungsleistung der Teile zu verbessern. Einige Hersteller entscheiden sich jedoch dafür, ihre Produkte nicht zu glühen, um Kosten zu sparen. Stattdessen verlängern sie die Abkühlzeit des Gussstücks, um die Eigenspannung teilweise zu beseitigen. Eigenspannung. Dieses Vorgehen mag zwar opportunistisch sein, entspricht aber nicht der formalen Methode. Nach dem richtigen Verfahren muss der Rohling des Gussteils geglüht werden.

B. Als nächstes folgt die grobe machinin den Prozess der die Teil.

Bei der Schruppbearbeitung von Teilen müssen keine strikten Größenvorgaben eingehalten werden, daher werden in der Fabrik großformatige Fräser verwendet.

Während des Zerspanungsprozesses führt der Aufprall des Fräsers auf die Teile zu einer gewissen Vibrationsbearbeitung, die auch ein Prozess des Spannungsabbaus ist. Es kann sich aber auch um einen Prozess der erneuten Beanspruchung handeln, weshalb das Teil einer zweiten Glühbehandlung unterzogen wird.

C. Seine sekundäre Glühbehandlung.

Das Ziel dieser Behandlung ist dasselbe wie bei der vorhergehenden, nämlich die Stabilisierung der Materialstruktur, die Verbesserung der Schnittleistung und die Beseitigung der inneren Spannungen im Teil.

Es ist von entscheidender Bedeutung, dass die Maß- und Formtoleranzen der Teile nach der Bearbeitung konstant bleiben und sich nicht mit der Zeit verändern. In der Realität ändern sich jedoch die Maßgenauigkeit und die Formtoleranz der bearbeiteten Teile häufig, was zu einer schlechten Leistung von Hochpräzisionswerkzeugmaschinen in Entwicklungsländern führt. Diese Instabilität ist ein entscheidender Grund für dieses Problem.

In den 1970er und 1980er Jahren war die Materialstabilität der grundlegenden Maschinenteile relativ besser, da sie regelmäßig einer sekundären Glühbehandlung in Verbindung mit einer natürlichen Alterungsbehandlung unterzogen wurden. Während der natürlichen Alterungsbehandlung wurden die Gussteile über sechs Monate lang in einem offenen Raum gelagert. Damals konnte aufgrund der begrenzten Produktionskapazitäten die Materialstabilität in höchstem Maße gewährleistet werden, während dieser Ansatz heute überholt zu sein scheint.

Die Herstellung hochwertiger Produkte ist häufig mit höheren Kosten verbunden.

D. Semi-finishing Teile.

Da in der Halbfertigbearbeitungsphase eines Teils nur minimale Zerspanungsarbeiten durchgeführt werden, entstehen während des Prozesses normalerweise keine übermäßigen Bearbeitungsspannungen. Wenn das Teil jedoch eine hohe Maßgenauigkeit und strenge geometrische Toleranzen erfordert, empfehlen wir dringend, es vor der Endbearbeitung ruhen zu lassen.

In dieser Ruhephase kann das Teil einen Teil seiner Spannungen auf natürliche Weise abbauen, so dass das fertige Produkt stabil ist. Leider übersehen viele Menschen diesen kritischen Schritt, und der Bearbeitungsprozess wird oft auf Kosten der Qualität auf Effizienz getrimmt.

E. Endbearbeitungsverfahren der Teile.

Nach einer gewissen Zeit ist das Material des Bauteils relativ stabil geworden.

In der Endbearbeitungsphase ist es von entscheidender Bedeutung, die Fähigkeiten des Bedieners zu beurteilen.

In vielen Fällen hängt die Präzision der Endbearbeitung nicht nur von der Genauigkeit der Werkzeugmaschine ab, sondern kann auch von der Spannen Methode.

Vor allem bei Teilen, denen es an Festigkeit und Steifigkeit mangelt, sollte dem Spannen mehr Aufmerksamkeit gewidmet werden.

Vermeiden Sie es, das Werkstück mit übermäßiger Kraft zusammenzudrücken.

Wenn sich das Werkstück während der Bearbeitung verformt, kehrt es in seinen ursprünglichen Zustand zurück, sobald der Spanner gelöst wird, was zu einer Veränderung der Bearbeitungsgenauigkeit führt.

Deshalb ist bei der Endbearbeitung die Spannkraft besonders wichtig und auch das Geheimnis vieler Experten.

Die obigen Ausführungen sind ein Ausschnitt aus der Anwendung von Wärmebehandlungsverfahren bei der Bearbeitung eines Werkstücks. Es gibt viele ähnliche Verfahren, wie z. B. das Abschrecken und Karbonitrieren. Das Sammeln solcher Erfahrungen ist für einen qualifizierten Maschinenbaukonstrukteur von entscheidender Bedeutung.

Trotz der zunehmenden Leistungsfähigkeit von numerischen Steuerungen und höherer Automatisierung sind die traditionellen mechanischen Kenntnisse nach wie vor unerlässlich. Diese Kenntnisse bilden die Grundlage für die sinnvolle Nutzung fortschrittlicher Technologien. Der Weg zum technologischen Fortschritt ist schrittweise und erfordert eine schrittweise Umsetzung.