Haben Sie sich schon einmal gefragt, warum es Bohrer in verschiedenen Farben gibt? Dieser Blog lüftet das Geheimnis hinter diesen Farben und erklärt, wie jede Farbe eine bestimmte Beschichtung und Leistungseigenschaft kennzeichnet. Erfahren Sie, wie Sie den richtigen Bohrer für Ihr Projekt auswählen und für Präzision bei Ihren Bohrarbeiten sorgen können.

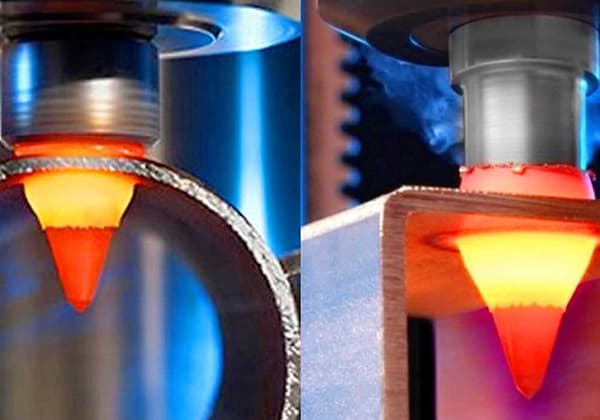

Die Farben der Bohrkronen stehen für die Art der Beschichtung, die sich direkt auf ihre Leistung, Haltbarkeit und Anwendungseignung auswirkt. Lassen Sie uns die Eigenschaften und optimalen Einsatzmöglichkeiten der verschiedenen Bohrkronenbeschichtungen näher betrachten:

Black Oxide Bits (Schwarz):

Titaniumnitrid (TiN) beschichtete Bits (Gold):

Kobaltstahl-Bits (Bronze):

Titan-Aluminium-Nitrid (TiAlN) beschichtete Bits (violett-grau):

Zirkoniumnitrid (ZrN) beschichtete Bits (Light Gold):

Bei der mechanischen Bearbeitung machen Bohrungen in der Tat einen erheblichen Teil der gesamten Bearbeitungszeit aus, wobei das Bohren eine entscheidende Komponente darstellt. Die Wahl der Bohrer-Beschichtung kann die Produktivität, die Werkzeugstandzeit und die Gesamteffizienz der Bearbeitung erheblich beeinflussen.

Beachten Sie bei der Auswahl eines Bohrers die folgenden Faktoren:

Die Farbe kann zwar einen Hinweis auf den Beschichtungstyp und die potenzielle Leistung geben, es ist jedoch wichtig, die spezifischen Anwendungsanforderungen zu berücksichtigen und sich bei der Auswahl nicht nur auf die Farbe zu verlassen. Jede Beschichtungsart bietet einzigartige Vorteile, und die "beste" Wahl hängt von der jeweiligen Bohranwendung und dem zu bearbeitenden Material ab.

Die Farbe eines Bohrers steht nicht in direktem Zusammenhang mit seiner Qualität; sie ist vielmehr in erster Linie das Ergebnis unterschiedlicher Herstellungsverfahren und Oberflächenbehandlungen. Bestimmte Farben können zwar mit bestimmten Arten oder Qualitäten von Bohrern in Verbindung gebracht werden, aber die Farbe allein ist kein zuverlässiger Indikator für Leistung oder Haltbarkeit.

Unterschiedlich gefärbte Bohrer sind in der Regel das Ergebnis verschiedener Oberflächenbehandlungen oder Beschichtungen, die jeweils einem bestimmten Zweck dienen:

Diese Beschichtungen können zwar die Leistung von Bohrern verbessern, aber die zugrunde liegende Materialqualität, die Fertigungspräzision und die Wärmebehandlungsverfahren sind für die Gesamtqualität und Effektivität eines Bohrers viel entscheidender.

Es ist erwähnenswert, dass einige Hersteller minderer Qualität kosmetische Beschichtungen auftragen, um das Aussehen von Premium-Bohrern zu imitieren. Daher ist es wichtig, bei der Beurteilung der Qualität von Bohrern Faktoren wie folgende zu berücksichtigen:

Zusammenfassend lässt sich sagen, dass die Farbe zwar einen gewissen Einblick in die Beschichtung oder Behandlung eines Bohrers geben kann, aber nicht der wichtigste Faktor bei der Beurteilung seiner Qualität sein sollte. Eine gründliche Recherche, das Verständnis der Spezifikationen und die Berücksichtigung des Verwendungszwecks sind zuverlässigere Methoden für die Auswahl hochwertiger Bohrer.

Die Farbe von Bohrern gibt oft Aufschluss über das Herstellungsverfahren, die Materialzusammensetzung und die Leistungsmerkmale:

Weiß: Hochwertige HSS-Bits (High-Speed Steel) sind aufgrund des Präzisionsschleifens in der Regel weiß. Dieses Verfahren gewährleistet eine strenge Qualitätskontrolle, verhindert das Verbrennen der Oberfläche und erhält die Integrität des Werkzeugs. Weiße Bits können entweder vollständig geschliffen oder mit einer fertigen Außenfläche gewalzt sein. Ihr sauberes Erscheinungsbild steht für eine hervorragende Verarbeitung und die Eignung zum Bohren etwas härterer Materialien.

Schwarz: Schwarze Bohrer werden häufig durch ein chemisches Wärmebehandlungsverfahren nitriert. Dabei wird das fertige Werkzeug im Idealfall einer Mischung aus Ammoniak und Wasserdampf bei 540-560 °C ausgesetzt, um die Haltbarkeit zu erhöhen. Viele schwarze Bohrer auf dem Markt sind jedoch lediglich schwarz gefärbt, um Oberflächenmängel zu kaschieren, ohne tatsächliche Leistungsverbesserungen.

Gelblich-braun (Bernstein): Diese oft als kobalthaltige Bohrer vermarkteten Bits waren ursprünglich weiß und wurden durch Schleifen hergestellt. Die bernsteinfarbene Farbe resultiert aus einem Zerstäubungsprozess während der Herstellung. Diese Bohrer gelten in der Regel als Spitzenklasse in Bezug auf Leistung und Haltbarkeit.

Gold: M35 (5% Cobalt) Bohrer sind oft goldfarben, weil sie mit Titan beschichtet sind. Diese Beschichtung kann entweder dekorativ oder industriell sein. Während dekorative Beschichtungen rein ästhetisch sind, verbessern industrielle Titanbeschichtungen die Leistung des Bohrers erheblich. Mit Industrietitan beschichtete Bohrer können eine Härte von HRC78 erreichen und übertreffen damit die von kobalthaltigen Bohrern (HRC54).

Es ist wichtig zu wissen, dass die Farbe allein keine Garantie für Qualität oder Leistung ist. Das Herstellungsverfahren, die Materialzusammensetzung und die Einhaltung von Qualitätsstandards sind entscheidende Faktoren für die Wirksamkeit und Haltbarkeit eines Bohrers.

Obwohl die Farbe kein definitiver Indikator für die Qualität eines Bohrers ist, sollten bei der Auswahl eines Bohrers mehrere Schlüsselfaktoren berücksichtigt werden:

Material und Beschichtung:

Schaftmarkierungen:

Modernste Qualität:

Präzision in der Fertigung:

Verwendungszweck:

Flöte Design:

Oberfläche:

Ruf der Marke:

Preispunkt:

Wenn Sie diese Faktoren sorgfältig abwägen, können Sie Bohrer auswählen, die für Ihre spezifischen Bohranwendungen optimale Leistung, Langlebigkeit und Präzision bieten.

Die Bohrgenauigkeit wird durch mehrere Faktoren beeinflusst, darunter die Lochgröße, die Positionsgenauigkeit, die Koaxialität, die Rundheit, die Oberflächenrauhigkeit und die Öffnungsgrate. Zu den wichtigsten Faktoren, die die Bohrungsgenauigkeit beim Bohren beeinflussen, gehören:

① Bohrergenauigkeit und Schnittbedingungen: Präzision des Werkzeughalters, Schnittgeschwindigkeit, Vorschubgeschwindigkeit, Auswahl der Schneidflüssigkeit usw.

② Bohrergeometrie: Länge, Schneidenform, Kerndesign, Nutenkonfiguration, etc.

③ Werkstückeigenschaften: Materialeigenschaften, Form der Lochseitenwand, Verhältnis von Lochtiefe zu Durchmesser, Werkstückdicke, Vorrichtungsmethode usw.

Das Reiben bzw. die Vergrößerung der Bohrung wird in erster Linie durch die Oszillation des Bohrers während des Schneidvorgangs verursacht. Der Zustand des Werkzeughalters hat einen erheblichen Einfluss auf den Bohrungsdurchmesser und die Positioniergenauigkeit. Regelmäßige Inspektionen und der rechtzeitige Austausch verschlissener Werkzeughalter sind entscheidend für die Aufrechterhaltung der Präzision.

Das Bohren kleiner Löcher stellt besondere Anforderungen an die Messung und Kontrolle der Oszillation. Um diese Probleme zu mildern, wird empfohlen, einen Bohrer mit starrem Schaft und kleinem Durchmesser zu verwenden, der eine ausgezeichnete Koaxialität zwischen Schaft und Schneiden aufweist. Bei der Verwendung nachgeschliffener Bohrer ist die Bohrungsgenauigkeit häufig durch asymmetrisches Nachschleifen der Bohrerspitze beeinträchtigt. Eine Minimierung des Höhenunterschieds zwischen den Schneiden kann die Lochvergrößerung wirksam reduzieren.

Bohrerschwingungen können zu polygonalen Lochformen führen, die typischerweise dreieckige oder fünfeckige Profile mit geriffelten Wandflächen ergeben. Die Dreiecksform entsteht dadurch, dass zwei Drehpunkte des Bohrers mit Frequenzen schwingen, die sich alle 60° abwechseln. Dieses Phänomen wird hauptsächlich durch unausgewogene Schnittkräfte verursacht:

Mit zunehmender Bohrtiefe steigt die Reibung zwischen dem Bohrerrand und der Bohrlochwand, wodurch die Vibrationen abnehmen, die Grate kleiner werden und die Rundheit zunimmt. Die Bohrung erscheint im Längsschnitt oft trichterförmig.

Um diese Probleme zu vermeiden:

Beim Bohren auf abgeschrägten, gekrümmten oder abgestuften Oberflächen kommt es aufgrund der ungleichmäßigen radialen Abstützung des Bohrers zu einer schlechten Positioniergenauigkeit, die auch die Standzeit des Werkzeugs verringern kann. So verbessern Sie die Positioniergenauigkeit:

(1) Beginnen Sie mit einer Vorbohrung in der Mitte.

(2) Fräsen Sie eine flache Stelle mit einem Schaftfräser, um eine stabile Ausgangsfläche zu schaffen.

(3) Verwenden Sie einen Bohrer mit hervorragenden Eindringfähigkeiten und hoher Steifigkeit

(4) Verringern Sie die Vorschubgeschwindigkeit beim ersten Einschalten

Vor allem bei der Bearbeitung von zähen Werkstoffen oder dünnen Blechen bilden sich an den Ein- und Ausgängen von Bohrungen häufig Grate. Dies geschieht durch die plastische Verformung des Werkstückmaterials, wenn die Bohrerspitze kurz vor dem Durchbruch steht. Das Material in der Nähe der äußeren Schneidkanten erfährt:

Um die Gratbildung zu minimieren:

Durch die Berücksichtigung dieser Faktoren und die Umsetzung geeigneter Strategien können die Hersteller die Bohrgenauigkeit und die Gesamtqualität der Bohrungen für verschiedene Anwendungen und Materialien erheblich verbessern.