Stellen Sie sich vor, Sie revolutionieren die Fertigung im Schienenverkehr mit einem Werkzeug, das Effizienz, Flexibilität und Präzision vereint. Das handgeführte Laserschweißen könnte die Branche revolutionieren. In diesem Artikel wird das Potenzial dieser Technologie für die Verbesserung des Schweißprozesses von Wagenkästen aus rostfreiem Stahl untersucht, wobei die derzeitigen Herausforderungen überwunden und gleichzeitig die Qualität verbessert und die Kosten gesenkt werden. Am Ende des Artikels werden Sie verstehen, wie das handgeführte Laserschweißen die Zukunft der Schienenverkehrsfertigung gestalten könnte, und Sie werden Einblicke in seine Vorteile, jüngsten Fortschritte und Anwendungsperspektiven erhalten.

Der Wagenkasten aus rostfreiem Stahl zeichnet sich nicht nur durch hohe Festigkeit, gute Haltbarkeit, hohen Umweltschutz und hohe Regenerierbarkeit aus, sondern hat auch die Vorteile einer guten Festigkeit des Wagenkastens, eines exquisiten Aussehens, einer langen Lebensdauer und einer hohen Schweißleistung.

Deshalb wird sie von den Menschen in der Branche immer mehr nachgefragt.

Laserschweißen ist ein Verfahren, bei dem die hochenergetischen Laserstrahlen auf die Oberfläche des zu verbindenden Teils fokussiert werden, um die zu verbindenden Materialien zu schmelzen und eine Schweißnaht zu bilden.

Bei der Herstellung von Wagenkästen aus rostfreiem Stahl für Eisenbahn-Personenwagen gibt es viele lange gerade Schweißnähte.

Fahrzeughersteller in Japan, Deutschland und China sind in der Lage, Karosserien aus rostfreiem Stahl per Laser zu schweißen.

Die Nachteile spezieller Laserschweißgeräte, wie hohe Kosten, langer Zyklus, schlechte Zugänglichkeit und geringe Flexibilität, behindern jedoch die weitere Entwicklung der Laserschweißtechnik für die Karosserie aus Edelstahl.

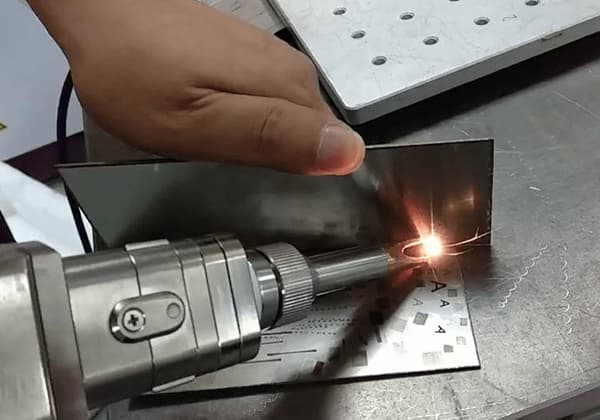

In den letzten Jahren, mit dem Aufkommen von Handgehaltene Laserschweißgeräteist es möglich, die Laserschweißtechnik auch bei der Herstellung von Karosserien aus Edelstahl einzusetzen.

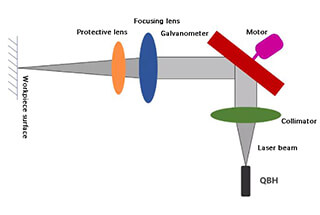

Von der elektrischen Energiezufuhr bis zur tatsächlichen Laserbildung muss sie drei Stufen durchlaufen: Pumpquelle, Verstärkungsmedium und Resonator.

Die Energie wird von der Pumpquelle (Lampe, Diode, Radiofrequenzgerät usw.) in das Lasermedium gepumpt, um dieses anzuregen, Folgendes zu senden Laserstrahlung.

Der abgestrahlte Laser wird im Resonator verstärkt, und schließlich wird der Hochleistungslaser über den optischen Pfad ausgegeben.

Je nach Verstärkungsmedium lassen sich Laser in Gaslaser, Festkörperlaser und Flüssigkeitslaser (nicht in der Industrie verwendet) unterteilen.

Unter ihnen ist das Medium des weit verbreiteten Festkörperlaser besteht aus synthetischem einkristallinem Yttrium-Aluminium-Granat (YAG) oder Glas, das mit optisch aktivierten Ionen wie Neodym (Nd) oder Ytterbium (Yb) dotiert ist.

Die Funktion des Festkörperlaser-Verstärkungsmediums besteht darin, die maximale Absorption des Lasers Lumineszenz und sorgen dafür, dass die Wärme so effektiv wie möglich genutzt wird.

Aufgrund der unterschiedlichen Strukturen der Verstärkungsmedien werden Festkörperlaser in Scheibenlaser unterteilt, Faserlaser, Halbleiterlaser und so weiter.

Das Verstärkungsmedium eines herkömmlichen Festkörperlasers ist ein Stab, das Verstärkungsmedium eines Scheibenlasers ist eine dünne und breite Scheibe, und das Verstärkungsmaterial eines Faserlasers ist eine schlanke Faser.

Das Aufkommen von Glasfaserübertragungsgeräten löst das Problem, dass sich der optische Pfad je nach Verwendungszweck ändert.

Die erste Generation von Handlaserschweißen Ausrüstung erscheint.

Obwohl die erste Generation der handgeführten Laserschweißgeräte das Schweißen in einem bestimmten Bereich realisieren kann, hat sie eine niedrige photoelektrische Umwandlungseffizienz, ein großes Gerätevolumen (4 ~ 6 Mal das Volumen von gewöhnlichem Argon Lichtbogenschweißgeräte), geringer Einschweißtiefe und kleinem schweißbaren Bereich.

Die Kosten für die Ausrüstung sind hoch (mehr als dreimal so hoch wie bei Argon-Lichtbogenschweißen).

Im Vergleich zum Argon-Lichtbogenschweißen wird es hauptsächlich für Werbetafeln und dekorative Teile mit ästhetischen Anforderungen verwendet.

Für strukturelle Verbindungen gibt es keine Alternative zum Argon-Lichtbogenschweißen.

In den letzten Jahren hat der Faserlaser große Fortschritte gemacht.

Zu seinen Vorteilen gehören vor allem eine hohe fotoelektrische Umwandlungsrate, eine schnelle Wärmeableitung, eine gute Flexibilität, eine starke Anti-Interferenz-Fähigkeit, niedrige Kosten, eine lange Lebensdauer, keine Anpassung, keine Wartung, eine hohe Stabilität und ein kleines Volumen.

Handgehaltene Laserschweißgeräte, die Faserlaser verwenden, wurden ebenfalls schrittweise entwickelt.

Das Laserschweißen erfordert eine hohe Montagegenauigkeit des Werkstücks, und Schweißfehler sind leicht zu erreichen.

Um dieses Problem zu lösen, entwickelte der Konstrukteur ein handgehaltenes Laserschweißgerät mit Lichtpunktschwenkung unter Bezugnahme auf die spezielle Laserschweißanlage.

Der Laser schwingt in Form einer "8" oder eines "O", was die Montagegenauigkeit des Werkstücks verringern und die Kosten erhöhen kann. Einschweißen.

Nach einer Reihe von Optimierungen und Verbesserungen, die derzeitige gemeinsame Handheld-Laser-Schweißen Ausrüstung hat eine Leistung von 0,5 ~ 1,5KW.

Die Größe und das Gewicht des Geräts entsprechen dem einer Argon-Lichtbogen-Schweißmaschine, und es kann Bleche von 3 mm und darunter schweißen.

Zur Lösung des Problems der unzureichenden Schweißnahtfestigkeit von Laser SchweißkonstruktionIn den letzten Jahren haben die Gerätehersteller automatische Drahtvorschubgeräte auf der Grundlage des Laserschweißens integriert und handgeführte Laserdrahtfüllschweißgeräte mit automatischem Drahtvorschub entwickelt, die im Wesentlichen das Schweißen von dünnen Blechen unter 4 mm ermöglichen.

Es kann im Wesentlichen das Argon-Lichtbogenschweißen ersetzen und übertreffen und ermöglicht Hochgeschwindigkeitsschweißen mit geringer Wärmeeinbringung, geringer Verformung, niedrigen Kosten und Umweltschutz.

Im Vergleich zum Vorjahr sind die Herstellungskosten niedriger als beim Argon-Schweißen.

1) Das Handlaserschweißen zeichnet sich durch hohe Effizienz, geringen Wärmeeintrag, niedrige Kosten und Umweltschutz aus.

Da das vordere Ende der Schweißpistole in der Regel mit einer langen Führungsdüse ausgestattet ist, kann die Spitze der Führungsdüse am Werkstück haften bleiben und sich während des Schweißvorgangs entlang der Form des Werkstücks bewegen. Schweißverfahren. Der Betreiber muss keinen Aufwand betreiben wie Lichtbogenhandschweißen um die Schwerkraft der Schweißpistole zu überwinden, und kann mit einer Hand bedient werden.

Die Anforderungen an das Qualifikationsniveau der Schweißer sind gering.

Im Allgemeinen braucht ein Schweißer nur 5 bis 7 Tage, um das Schweißen zu erlernen und zu beherrschen, während ein geübter Lichtbogenhandschweißer 30 Tage oder noch länger braucht.

2) Bei komplexeren Werkstücken ist die Effizienz im Vergleich zum traditionellen Lichtbogenhandschweißen qualitativ besser.

Was die Flexibilität betrifft, so kann die Schweißpistole individuell angepasst werden, was das Schweißen in verschiedenen engen Räumen ermöglicht, d. h. die Position, in der das Lichtbogenhandschweißen durchgeführt werden kann, und das handgeführte Laserschweißen kann ebenfalls durchgeführt werden.

3) Die Laserschweißnaht ist glatt und schön, und das Schweißgutvolumen ist klein, was für Teile mit hohen Anforderungen an das Aussehen geeignet ist.

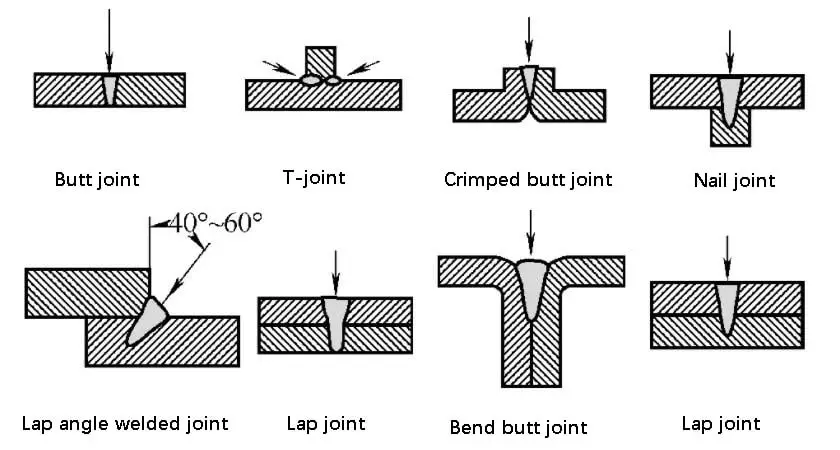

Die gängige Form des Lasers Schweißnaht ist in Abb. 1 dargestellt.

Im Allgemeinen können herkömmliche Verbindungen von 3 mm und weniger mit dem Laserhandschweißgerät hergestellt werden.

Abb. 1 Gemeinsame Arten von Lasern Schweißnähte

1) Da der Laser für Augen und Haut gefährlich sein kann, unabhängig davon, ob er direkt oder reflektiert wird, sollten Sie Schweißen von AluminiumAluminiumlegierung, Kupfer, Gold, Silber und andere hochreflektierende Materialien, der größte Teil des Lasers wird von den Materialien reflektiert.

Der Laser gehört zum unsichtbaren Licht. Achten Sie während des Betriebs auf den Reflexionswinkel. Beim manuellen Laserschweißen sind Überkreuzungen zu vermeiden.

Um gleichzeitig Personenschäden zu vermeiden, die durch Laser-ReflexionIm Bereich der Laserausrüstung müssen Schutzvorrichtungen gegen Streuung und diffuse Streuung eingerichtet werden, und die Bediener müssen eine Laserschutzbrille tragen.

2) Bei üblichen Laserschweißnähten muss der Abstand des Werkstücks nach der Montage ≤ 0,1 mm sein.

Um die Anforderungen an die Montagegenauigkeit zu verringern und die Herstellungskosten für Zubehörteile zu senken, können handgehaltene Laserschweißgeräte mit Drahtfüllung und schwenkbare handgehaltene Laserschweißgeräte eingesetzt werden.

Je nach Kapazität des Geräts und den Produktbedingungen können verschiedene Freigabetests durchgeführt werden, um die Nutzungsanforderungen zu erfüllen.

3) Das handgehaltene Laserschweißgerät überträgt den Laser durch die optische Faser.

Wenn die Biegeradius der Geräteübertragungsleitung zu klein ist, wird die optische Faser beschädigt.

Daher sollte ein zu großer Biegewinkel bei der Montage vermieden werden. Schweißverfahren.

Im Allgemeinen ist die Länge der einzelnen kontinuierliches Schweißen Nahtstellen sollten im Rahmen von Personalaktivitäten kontrolliert werden.

Bei langen geraden Schweißnähten mit einer Länge von mehr als 2 m kann davon ausgegangen werden, dass sie abschnittsweise ausgeführt werden, und es kann eine Schweißzangenkabelaufhängung angebracht werden.

4) Das handgeführte Laserschweißen ist immer noch ein manuelles Schweißen, und bei längerem Betrieb treten Ermüdungserscheinungen auf.

Für lange, gerade Schweißnähte mit guter Zugänglichkeit sind spezielle Maschinen oder automatische Anlagen zum Schweißen in Betracht zu ziehen.

Die Karosserie aus rostfreiem Stahl zeichnet sich durch hohe Korrosionsbeständigkeit, gute plastische Zähigkeit und Lackfreiheit aus, was bei den Kunden sehr beliebt ist.

Das Laserschweißen von Edelstahlkarosserien hat unvergleichliche Vorteile gegenüber dem herkömmlichen Schweißen.

Es hat hohe Schweißfestigkeitkann Defekte wirksam reduzieren und hat ein schönes Aussehen, so dass es hoch angesehen ist.

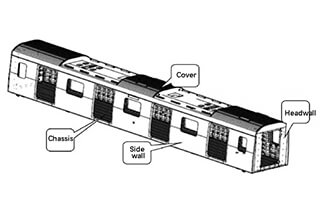

Der Wagenkasten von Schienenfahrzeugen aus nichtrostendem Stahl besteht in der Regel aus dünnen Blechen.

Bei der leichten Karosserie aus rostfreiem Stahl (siehe Abbildung 2) beträgt die Blechdicke des tragenden Teils der Untergestellstruktur mehr als 4 mm, während die anderen Teile aus dünnwandigen Materialien mit einer Blechdicke von 0,8 bis 3 mm hergestellt werden.

Das dünnste Wellblech der oberen Abdeckung beträgt nur 0,8 mm, während die Stahlwerkstoff des Seitenwandblechs und des Stirnwandblechs, die für die Außenfläche erforderlich sind, beträgt in der Regel 2 mm und liegt damit innerhalb des für das Laserhandschweißen geeigneten Blechdickenbereichs.

Abb. 2 Eine leichte Karosserie aus Edelstahl

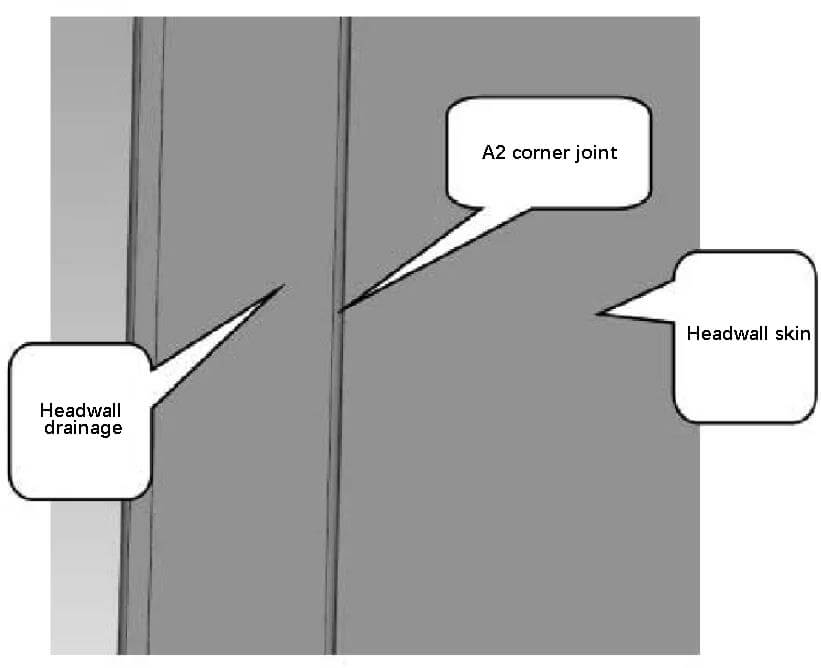

Die Überlappschweißnähte um den Türrahmen und die Seitenwandhaut (siehe Abb. 3) befinden sich am Eingang zum Fahrgastraum der Karosserie, die Kehlnähte zwischen der Stirnwanddrainage und der Stirnwandschale (siehe Abb. 4) und die Überlappungsnähte zwischen der Stirnwandkante und der Seitenwandschale (siehe Abb. 5).

Sie sind für die Fahrgäste auf dem Bahnsteig sichtbar. Sie haben hohe Anforderungen an die Ästhetik der Schweißnähte.

Manuelles Lichtbogenschweißen wird verwendet, um unansehnliche Schweißnähte zu erzeugen, wie z. B. das Schweißen über die gesamte Länge.

Groß Schweißwärme Eingang wird dazu führen, dass Verformung der äußeren Oberfläche, sondern um sicherzustellen, dass das Fahrzeug nicht korrodiert werden für eine lange Zeit und erfüllen die strukturellen Anforderungen, die herkömmliche Regelung ist Argon-Lichtbogenschweißen + Kleben Behandlung, während die Argon-Lichtbogenschweißen Schweißnaht ist Fisch Skala, die Schweißnaht Position ist ungleichmäßig, die Schweißnaht ist konkav oder konvex, unansehnlich, und das Kleben Behandlung Betrieb der Ende Schweißen Lücke ist mühsam.

Die Dicke der Klebefuge ist gering, sie altert leicht und fällt ab, und die Wartungskosten sind hoch.

Abb. 3 Überlappung von Türrahmen und Seitenwand

Abb. 4 Eckverbindung zwischen Stirnwandentwässerung und Haut

Abb. 5 Überlappung von Endkanten und Haut

Bei den Schweißnähten an den oben genannten Positionen kann der Spalt an der Schweißnaht im Allgemeinen innerhalb von 0,1 mm kontrolliert werden.

Das handgeführte Laserschweißen kann das Argon-Lichtbogenschweißen und Kleben vollständig ersetzen, die Herstellungskosten erheblich senken und die Effizienz verbessern.

Die Schweißnähte sind nach dem Schweißen ohne Schleifen gerade und gleichmäßig, was die Kundenzufriedenheit verbessern kann.

Die Überlappungsschweißnaht zwischen der Membran und dem gebogenen Träger oberhalb der oberen Abdeckung und der Kehlnaht zwischen der Membrane und der Bodenplatte (siehe Abbildung 6) sind etwa 3 m lang.

Beim Lichtbogenhandschweißen ist der Wärmeeintrag groß.

Selbst bei der Verwendung von Schweißnähten ist die Verformung nach dem Schweißen noch groß.

Die Verformung an der Bodenplatte beträgt mehr als 5 mm und die Verformung an der Membrane mehr als 10 mm, was einen hohen Personal- und Materialaufwand für die Anpassung und Reparatur erfordert. Es wird ein Handlaserschweißgerät verwendet.

Der Wärmeeintrag beim Schweißen wird stark reduziert, und die Schweißgeschwindigkeit kann um mehr als das Dreifache erhöht werden, was die anschließende Formanpassung und Korrektur erheblich reduzieren kann.

Gleichzeitig ist die Schweißnahtbildung schön und es gibt nur wenige Verbindungsfehler, wodurch das Schleifen der Verbindungen reduziert werden kann, um die Kosten zu senken und die Effizienz zu verbessern.

Abb. 6 Anschluss der Membrane über der oberen Abdeckung

Gegenwärtig werden fortschrittliche Laser Schweißtechnik wird allmählich für den Wagenkasten von Eisenbahnwagen aus rostfreiem Stahl übernommen, und die entsprechenden technischen Normen werden schrittweise verbessert.

Die gemeinsame Ermüdungsfestigkeit und die mechanische Festigkeit des Laserschweißens sind besser als die des traditionellen Lichtbogenschweißens. Bei der Herstellung von leichten Karosserien aus rostfreiem Stahl bietet das Laserhandschweißen eine höhere Flexibilität und einen größeren Anwendungsbereich.

Mit dem ständigen Fortschritt dieser Technologie und der kontinuierlichen Senkung der Gerätekosten kann der Einsatz des handgeführten Laserschweißens die Kosten senken, die Effizienz steigern und die Kundenzufriedenheit verbessern.

Es kann vorausgesagt werden, dass das Lichtbogenhandschweißen bei Karosserien aus rostfreiem Stahl in Zukunft schrittweise ersetzt werden wird.