Was passiert, wenn der Schweißstrom nicht mit der Drahtvorschubgeschwindigkeit übereinstimmt? Dieses Verhältnis ist beim CO2-Schweißen von entscheidender Bedeutung und wirkt sich auf die Stabilität und die Schweißqualität aus. Die Einstellung dieser Parameter gewährleistet eine optimale Leistung und reduziert Probleme wie Spritzer oder schwache Schweißnähte. In diesem Artikel erfahren Sie, wie Sie Spannung und Stromstärke aufeinander abstimmen können, um einen reibungslosen und effizienten Schweißprozess zu erzielen.

Alle halbautomatischen Kohlendioxid-Schweißmaschinen sind mit Drehknöpfen zur Einstellung von Spannung und Stromstärke ausgestattet. Bei den Kohlendioxid-Schweißmaschinen mit Anzapfung erfolgt die Spannungseinstellung jedoch über einen Umschalter.

Im Falle einer integrierten Schweißmaschine (bei der der Drahtvorschub im Hauptgerät installiert ist), befindet sich der Stromeinstellknopf auf der Hauptgerätetafel.

Bei einer geteilten Schweißmaschine (bei der der Drahtvorschub unabhängig ist und über Kabel mit dem Hauptgerät verbunden ist) ist der Stromeinstellknopf am Drahtvorschub angebracht.

Es gibt zwei Methoden zur Einstellung der Spannung für Kohlendioxid-Schweißgeräte:

Die erste Voraussetzung für die Gewährleistung der Stabilität während der CO2 Schweißverfahren ist, dass die Vorschubgeschwindigkeit des Schweißdrahtes gleich der Schmelzgeschwindigkeit sein muss.

Weiterführende Lektüre: Lichtbogenhandschweißen vs. CO2-Schutzgasschweißen

Die zum Schmelzen des Schweißdrahtes erforderliche Energie wird von der Schweißmaschine bereitgestellt. Je höher die Ausgangsleistung der Schweißmaschine ist, desto schneller schmilzt der Schweißdraht.

Im Falle eines Thyristors Gleichrichter-SchweißgerätBei einer Inverterschweißmaschine wird die Ausgangsleistung durch die Steuerung des Durchlasswinkels des Thyristors eingestellt. Bei einer Inverterschweißmaschine wird die Ausgangsleistung durch die Steuerung der Impulsbreite eingestellt. Bei einem Stufenschweißgerät wird die Ausgangsspannung eingestellt.

Nach herkömmlicher Auffassung ist die Leistung das Produkt aus Spannung und Strom. Die Einstellung der Ausgangsleistung der Schweißmaschine ist also gleichbedeutend mit der Einstellung des Schweißstroms.

Der Schweißstrom beim Kohlendioxidschweißen wird durch die Steuerung der Drahtvorschubgeschwindigkeit eingestellt. Dies kann aus zwei Perspektiven erklärt werden:

In einem offenen Stromkreis ist der Strom immer gleich Null, egal wie hoch die Spannung ist. In diesem Fall ist die Spannung an den Klemmen des Stromkreises die elektromotorische Kraft (EMK) der Stromquelle, die mit einem Voltmeter an den Punkten A und B gemessen werden kann.

Wenn im Stromkreis keine Schleife gebildet werden kann, fließt kein Strom und es wird keine Spannung an beiden Enden des Widerstands R erzeugt. Der Widerstand R ist die Summe aus dem Innenwiderstand der Stromversorgung und dem Spannungsabfallverlust des Übertragungskabels im Schweißlichtbogenquellensystem. Der Innenwiderstand des Netzteils wird durch die Streureaktanz des Transformators, die Einstellung des Leitungswinkels der Gleichrichterkomponenten und die Impulsbreite des Schaltgeräts verursacht.

Wenn jedoch zwei Punkte A und B kurzgeschlossen werden oder ein Widerstand RH indirekt an diese Punkte angeschlossen wird, wird im Stromkreis ein Strom erzeugt. RH bezieht sich auf den Spannungsabfall, der in dem Moment entsteht, in dem der Schweißstrom durch den Lichtbogen und den Tropfen mit dem Werkstück kurzgeschlossen wird, was auch als Lastwiderstand bezeichnet wird.

Aus der obigen Analyse geht hervor, dass der Strom im Stromkreis umso größer ist, je kleiner die Werte von R und RH sind, und umgekehrt. Die elektromotorische Kraft E des Netzteils hat die entgegengesetzte Wirkung.

Wie bereits erwähnt, ist R der Eigenwiderstand des Schweißkreises. Bei Schweißgeräten mit Anzapfung werden das Primär- und das Sekundärsystem des Haupttransformators zu einer eng gekoppelten Struktur zusammengefügt, um eine geringe Streureaktanz zu erhalten, die den Anforderungen der flachen Eigenschaften des Kohlendioxidschweißens entspricht. In diesem Art des Schweißens Maschine kann R als unverändert betrachtet werden, aber die Leerlaufspannung E des Netzteils kann durch Änderung der Anzapfung über den Umschalter geändert werden.

Bei thyristorgesteuerten Schweißmaschinen und Inverter-Schweißmaschinen mit IGBT als Schalter hat der Transformator keine einstellbare Anzapfung, und E im Stromkreis kann als konstant angesehen werden. R im Stromkreis kann durch Änderung des Leitungswinkels des Thyristors und des Einschaltverhältnisses des IGBTs eingestellt werden.

Während die Auswirkungen von R und E auf den Strom im Stromkreis leicht zu verstehen und zu beachten sind, wird der Rolle von RH oft nicht genügend Aufmerksamkeit geschenkt. Dies ist das zweite Problem, über das wir sprechen wollen - Strom ist ein Maß mit der Zeit als Referenz.

Die Ausgangsleistung der Schweißmaschine kann nicht nur durch die Einstellung der Versorgungsspannung erreicht werden, sondern hängt auch von den Lastbedingungen ab.

Beim Kohlendioxidschweißen legt sich der Schweißdraht in zwei Formen auf das Werkstück (Schweißnaht):

Die Häufigkeit der Kurzschlussübergänge liegt im Allgemeinen bei etwa 100 Mal pro Sekunde, die Häufigkeit der Feinabfallübergänge ist höher.

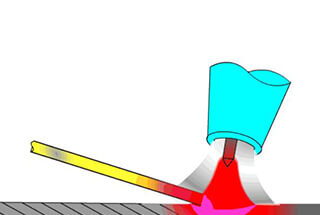

Der Schweißdraht dient als eine Elektrode (Punkt A), während das Werkstück die andere Elektrode (Punkt B) ist.

Wenn der Lichtbogen gezündet wird, ist der Schweißlichtbogen ein Teil von RH, und der Tröpfchentransfer des Schweißdrahtes ist ein weiterer Teil von RH.

Beim Kurzschlussübergang beeinflusst die Drahtvorschubgeschwindigkeit die Häufigkeit des Kurzschlussübergangs. Je schneller die Drahtvorschubgeschwindigkeit, desto höher die Frequenz des Kurzschlussübergangs, was die Möglichkeiten erhöht, in einer Zeiteinheit einen Weg für diesen Stromkreis zu schaffen. Infolgedessen wird der Ersatzwiderstand RH kleiner, und der Strom steigt ebenfalls.

Außerdem wird beim Kohlendioxidschweißen ein dünner Schweißdraht mit hoher Stromdichte verwendet, der mit einer Stromquelle mit flacher Kennlinie kombiniert wird. Die Selbstregulierung des Lichtbogens spielt eine wesentliche Rolle bei der Schweißverfahren.

Während des Vorschubs des Schweißdrahtes erhöht die Stromquelle mit flacher Kennlinie die Schmelzgeschwindigkeit des Schweißdrahtes, so dass der Schweißstrom durch lokale Änderung der Drahtvorschubgeschwindigkeit angepasst werden kann.

Zusammenfassend lässt sich sagen, dass der Schweißstrom beim Kohlendioxidschweißen das Ergebnis des gemeinsamen Einflusses von E, R und RH ist.

In diesem System haben E und R jedoch einen relativ großen Anpassungsbereich, während RH empfindlicher auf Veränderungen im System reagiert.

Um die Stabilität des Schweißprozesses aufrechtzuerhalten und Spritzer zu reduzieren, muss die Drahtvorschubgeschwindigkeit häufig angepasst werden, damit die Schmelzgeschwindigkeit des Schweißdrahtes der Drahtvorschubgeschwindigkeit entspricht.

Dieser Vorgang führt zu einer Änderung des Schweißstroms, weshalb wir die Einstellung der Drahtvorschubgeschwindigkeit gewöhnlich als Einstellung des Schweißstroms bezeichnen.

Wenn wir glauben, dass die Drahtvorschubgeschwindigkeit der einzige Weg ist, um den Schweißstrom zu regulieren, können wir die Drahtvorschubgeschwindigkeit blindlings erhöhen, um den Schweißstrom zu erhöhen, was zu einem "Wire Jacking" führen kann - ein Phänomen, bei dem die Schweißpistole zurückgedrückt wird und der Schweißprozess unkontinuierlich wird.

Wird dagegen die Drahtvorschubgeschwindigkeit nur verringert, um den Strom zu reduzieren, kann es zu einem diskontinuierlichen Schweißprozess mit großen Spritzern kommen, was zu einer schwachen Schweißzange und hoch gestapelten, aber nicht durchdrungenen Schweißnähten führt.

Um optimale Schweißergebnisse zu erzielen, koordinieren erfahrene Schweißer die Einstellung von Spannung und Strom (Drahtvorschubgeschwindigkeit), während sie den Schweißzustand beobachten und auf das Geräusch des Drahtübergangs hören.

Anfänger können sich auf die CO2 Formel zur Einstellung der Lichtbogenkennlinie, wobei UH=15+0,04I (UH steht für die Lichtbogenspannung, I für den Schweißstrom).

Wenn der Schweißstrom beispielsweise 200 A beträgt, sollte die Lichtbogenspannung etwa 23 V betragen. Diese beiden Daten können am Volt- und am Amperemeter des Netzteils abgelesen werden.

Es ist zu beachten, dass aufgrund des Spannungsabfalls des Schweißkabels und des Übergangswiderstands jedes Anschlusspunkts im Schweißstromkreis die Anzeige des Voltmeters höher als die tatsächliche Spannung sein kann.

Bei Verwendung eines bestimmten Schweißdrahtdurchmessers gibt es mehr als einen stabilen Arbeitspunkt im Schweißprozess. Zum Beispiel kann bei der Verwendung von φ1,2 mm Schweißdraht in einem Kurzschluss-Übergangszustand der Strom von 90 A bis 150 A eingestellt werden, und der Spannungsbereich liegt zwischen 19 V und 23 V. Im Partikelübergangszustand kann der Strom zwischen 160A und 400A liegen, und die Spannung kann zwischen 25V und 38V eingestellt werden.