Stellen Sie sich vor, Sie könnten Entfernungen punktgenau messen, ohne das Objekt jemals zu berühren. Laser-Wegsensoren tun genau das. Sie nutzen Lasertechnologie, um präzise Messungen von Position, Weg und mehr zu erfassen. In diesem Artikel erfahren Sie mehr über die Prinzipien dieser Sensoren, einschließlich der Lasertriangulation und der Echoanalyse, und lernen ihre vielfältigen Einsatzmöglichkeiten in verschiedenen Branchen von der Fertigung bis zur Elektronik kennen. Ganz gleich, ob Sie die Qualitätskontrolle verbessern oder die Produktionseffizienz steigern möchten, die Kenntnis von Laser-Wegsensoren könnte sich als entscheidender Faktor erweisen.

Ein Laser-Wegsensor ist ein Messgerät, das mit Hilfe von Lasertechnik die Position, die Verschiebung und andere Veränderungen eines Messobjekts misst. Er besteht aus einem Laser, einem Laserdetektor und einem Messkreis.

Dieser Sensortyp bietet genaue, berührungslose Messungen und ist in der Lage, Verschiebung, Dicke, Vibration, Abstand, Durchmesser und andere präzise geometrische Messungen zu messen. Der im Sensor verwendete Laser hat hervorragende Geradheit Eigenschaften.

Im Vergleich zu Ultraschallsensoren weisen Laser-Wegsensoren eine höhere Genauigkeit auf. Allerdings ist das lasererzeugende Gerät relativ komplex und groß, was den Anwendungsbereich von Laser-Wegsensoren einschränkt.

Ein Laser-Wegsensor ist ein berührungsloses Gerät, das die Position, die Verschiebung und andere Maßänderungen eines Objekts präzise misst. Er wird häufig in industriellen Anwendungen eingesetzt, um Verschiebung, Dicke, Vibration, Abstand, Durchmesser und verschiedene geometrische Eigenschaften von Materialien und Komponenten zu erfassen.

Das Funktionsprinzip von Laser-Wegsensoren lässt sich in zwei Hauptmethoden unterteilen: Lasertriangulation und Flugzeitanalyse (TOF). Die Lasertriangulation wird in der Regel für hochpräzise Messungen im Nahbereich (in der Regel bis zu einem Meter) eingesetzt, während die Laufzeitanalyse eher für Messungen im Fernbereich (bis zu mehreren hundert Metern) geeignet ist.

Im Folgenden finden Sie einen kurzen Überblick über diese beiden Messmethoden:

Die interne Signalverarbeitung des Sensors umfasst sowohl analoge als auch digitale elektronische Komponenten. Die Position des reflektierten Lichts auf dem Empfangselement wird verarbeitet, von einem Mikroprozessor analysiert und in einen entsprechenden Ausgangswert umgewandelt. Dieser Wert wird dann zur Anpassung der Laseremission und zur Feinabstimmung der Messung verwendet, um eine optimale Leistung über den gesamten Betriebsbereich des Sensors zu gewährleisten.

Um ein Bauteil zu messen, legen Sie es in die vorgesehene Position auf dem Förderband. Der Lasersensor, der vom Laserscanner ausgelöst wird, erkennt und misst dann das Bauteil und bestimmt schließlich seine Länge.

Platzieren Sie mehrere Lasersensoren in der Neigungsrichtung des zu messenden Werkstücks und lassen Sie einen Sensor direkt den Messwert ausgeben. Außerdem kann eine Software eingesetzt werden, um den Messwert zu berechnen und das Ergebnis auf der Grundlage des empfangenen Signals oder der Daten anzuzeigen.

Verwenden Sie zwei Laserscanner, um die zu messenden Bauteile zwischen ihnen zu positionieren und dann die Daten über die Sensoren zu erhalten, um die Genauigkeit und Vollständigkeit der Abmessungen des Bauteils zu bewerten.

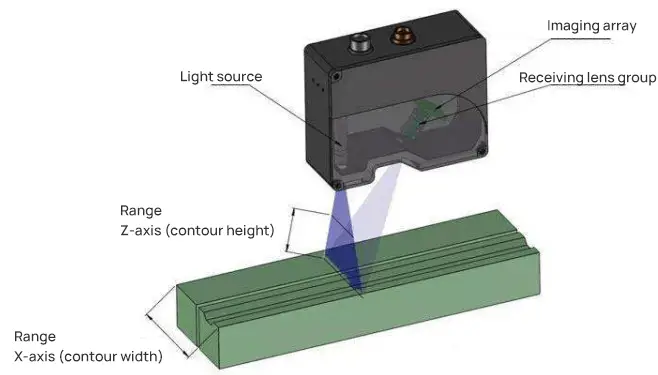

Der Lasersender projiziert einen sichtbaren roten Laser durch eine Linse auf die Oberfläche des zu messenden Objekts. Das von der Oberfläche des Objekts gestreute Laserlicht gelangt dann durch die Empfängerlinse und wird von der internen CCD-Zeilenkamera erfasst.

Ausgehend von der Entfernung zum Objekt erfasst die CCD-Zeilenkamera den Lichtpunkt in verschiedenen Winkeln. Anhand dieses Winkels und der bekannten Entfernung zwischen dem Laser und der Kamera berechnet der digitale Signalprozessor die Entfernung zwischen dem Sensor und dem Objekt.

Die Position des Strahls im Empfangselement wird dann von analogen und digitalen Schaltkreisen verarbeitet, und der entsprechende Ausgangswert wird vom Mikroprozessor berechnet. Das Normdatensignal wird proportional in dem vom Benutzer eingestellten Analogfenster ausgegeben. Ist eine Schaltwertausgabe gewählt, wird sie innerhalb des eingestellten Fensters aktiviert und außerhalb davon abgeschaltet.

Sowohl der analoge Ausgang als auch der Schaltausgang können getrennte Erfassungsfenster haben. Der Laser-Wegsensor, der Triangulation verwendet, kann eine maximale Linearität von 1 um mit einer Auflösung von 0,1 um erreichen. Der Sensor des Typs ZLDS100 bietet beispielsweise eine hohe Auflösung von 0,01%, eine hohe Linearität von 0,1%, eine schnelle Reaktion von 9,4KHz und die Fähigkeit, in rauen Umgebungen zu arbeiten.

Der Laser-Wegsensor nutzt das Prinzip der Echoanalyse, um die Entfernung genau zu messen. Der Sensor besteht aus einer Prozessoreinheit, einer Echo-Verarbeitungseinheit, einem Lasersender, einem Laserempfänger und weiteren Komponenten.

Der Lasersender sendet jede Sekunde eine Million Laserimpulse an das zu erfassende Objekt, die dann zum Empfänger zurückkehren. Der Prozessor berechnet die Zeit, die der Laserimpuls benötigt, um das Objekt zu erreichen und zurückzukehren, und ermöglicht so die Berechnung des Entfernungswerts.

Dieser Wert wird aus dem Durchschnitt von Tausenden von Messungen mit Hilfe der Impulszeitmethode ermittelt. Die Laser-Echo-Analyse-Methode eignet sich zwar für die Erkennung großer Entfernungen, hat aber im Vergleich zur Laser-Triangulationsmethode eine geringere Genauigkeit. Die größte Erfassungsentfernung, die sie erreichen kann, beträgt 250 Meter.

Laser-Wegsensoren werden häufig zur Messung verschiedener physikalischer Größen wie Länge, Entfernung, Vibration, Geschwindigkeit, Ausrichtung usw. eingesetzt. Diese Sensoren finden auch Anwendung bei der Fehlererkennung und der Überwachung von Luftschadstoffen.

Ein Lasersensor wird zur Messung der Dicke von Bleche.

Die Erkennung von Dickenänderungen kann helfen, Falten, kleine Löcher oder Überlappungen zu erkennen und so Maschinenausfälle zu vermeiden.

Legen Sie das zu messende Bauteil an der vorgesehenen Stelle auf das Förderband. Der Lasersensor erkennt dann das Bauteil und misst es gleichzeitig mit dem getriggerten Laserscanner, um schließlich seine Länge zu bestimmen.

Ordnen Sie mehrere Lasersensoren in der Neigungsrichtung des zu messenden Werkstücks an. Der Messwert kann direkt über einen der Sensoren ausgegeben werden. Zusätzlich kann ein Softwareprogramm verwendet werden, um den Messwert auf der Grundlage der Signale oder Daten zu berechnen und das Ergebnis bereitzustellen.

Legen Sie die gemessenen Bauteile zwischen zwei Laserscanner und lesen Sie dann die Daten über den Sensor aus, um die Genauigkeit und Vollständigkeit der Bauteilgröße zu ermitteln.

Der Lasersensor ist in den Produktionsprozess von Abfüllprodukten integriert. Wenn die Füllprodukte den Sensor durchlaufen, kann er genau erkennen, ob sie bis zur Kapazität gefüllt sind. Der Sensor verwendet ein fortschrittliches Programm zur Reflexion des Laserstrahls auf der Oberfläche, um genau zu bestimmen, ob die Füllung der Produkte dem Standard entspricht und wie hoch die Menge der Produkte ist.

Zunächst benötigen Sie 2 bis 3 Laser-Wegsensoren für eine kombinierte Messung, wie in der Abbildung dargestellt.

Als Nächstes platzieren Sie die drei Laser-Wegsensoren in einer geraden Linie, parallel zur Produktionslinie, und bestimmen den Abstand zwischen ihnen auf der Grundlage der gewünschten Messgenauigkeit.

Schließlich wird das Objekt in eine Richtung bewegt, die parallel zur Installationslinie der Laser-Wegsensoren verläuft.

Wenn die Produktionslinie mit der Installationslinie des Sensors ausgerichtet ist, ist die Geradheit des Objekts umso schlechter, je größer der von den drei Sensoren gemessene Abstandsunterschied ist. Umgekehrt bedeutet ein kleinerer Unterschied im von den drei Sensoren gemessenen Abstand, dass das Objekt gerader ist.

Der prozentuale Anteil der Geradheit kann unter Berücksichtigung der Länge des zu messenden Objekts und des Abstands zwischen den drei Sensorinstallationen berechnet werden, was zu einem quantifizierbaren Ausgangssignal führt.

Mit dieser Einstellung haben Sie das Ziel, die Geradheit von Objekten zu erkennen, erfolgreich erreicht.

Auflösende Kraft:

Die Auflösung eines Wirbelstromsensors kann bis zu 0,1 mm betragen, was mit der eines Laser-Wegsensors vergleichbar ist.

Linearität:

Die Linearität eines Wirbelstromsensors ist in der Regel gering, etwa 1% des Messbereichs. High-End-Laser-Wegsensoren weisen dagegen eine Linearität von etwa 0,1% auf.

Messbedingungen:

Für Wirbelstromsensoren muss das Prüfobjekt aus einem leitfähigen und nichtmagnetischen Material bestehen, z. B. Aluminium oder Kupfer, nicht aber Eisen.

Laser-Wegsensoren hingegen sind in der Lage, sowohl magnetische als auch leitende Objekte zu messen.

Die Genauigkeit von kapazitiven Wegsensoren ist unglaublich hoch und übertrifft die von Laser-Wegsensoren. Allerdings ist ihre Reichweite recht begrenzt und beträgt in der Regel weniger als 1 mm. Dagegen haben Laser-Wegsensoren eine viel größere Reichweite, mit einem maximalen Messbereich von bis zu 2 Metern.

Das Messprinzip eines faseroptischen Wegsensors besteht darin, die Verschiebung eines Objekts zu bestimmen, indem Änderungen des Lichtstroms und der Lichtintensität erfasst werden, die von der Oberfläche des Objekts aufgrund der Verschiebung reflektiert werden.

Die Sonde des Sensors besteht aus einem Sende-Lichtwellenleiter und einem Empfangs-Lichtwellenleiter.

Bei kleinen Objekten sind herkömmliche berührungslose Wegsensoren durch den Reflexionsbereich begrenzt, was zu einer schlechten Messleistung führt. Der faseroptische Wegsensor kann jedoch mit einer sehr kleinen Sonde (mit einem Mindestdurchmesser von 0,2 mm) konstruiert werden, wodurch er sich für die Messung kleiner Objekte eignet.

Darüber hinaus kann sie in Form einer linearen Übertragung und eines linearen Empfangs erfolgen.

Der Verschiebungswert wird durch Messung des Grades der Abschirmung des Objekts gegenüber der optischen Faser während des Verschiebungsvorgangs mit einer Genauigkeit von bis zu 0,01 um berechnet.

Der maximale Messbereich des Sensors beträgt 4 mm.