Haben Sie sich jemals gefragt, warum manche Rohre beim Biegen Falten werfen oder reißen? In diesem Artikel werden die Ursachen für diese Probleme untersucht, wobei der Schwerpunkt auf Faktoren wie Biegeradius, Materialeigenschaften und Maschineneinstellungen liegt. Wenn Sie diese Variablen verstehen, können Sie die Qualität Ihrer Rohrbiegeprojekte verbessern, den Ausschuss reduzieren und die Gesamteffizienz steigern. Machen Sie sich bereit, praktische Lösungen für reibungslose, fehlerfreie Biegungen Ihrer Rohre zu entdecken.

Bei der Herstellung von Auspuffrohren für Kraftfahrzeuge und ähnlichen rohrförmigen Teilen treten häufig Qualitätsprobleme wie Falten oder Risse auf, die auf Faktoren wie den Biegeradius und die Materialeigenschaften zurückzuführen sind. Es ist besonders wichtig, diese Probleme zu reduzieren oder zu beseitigen, um die Produktqualität zu verbessern und die Ausschussquote zu senken.

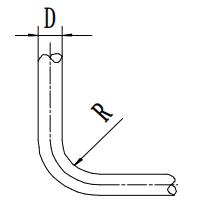

Der Biegeprozess bei Rohren ist mit dem von Blechen vergleichbar: Die Außenwand der neutralen Schicht wird auf Zug beansprucht, wodurch die Wand dünner wird, während die Innenwand der neutralen Schicht auf Druck beansprucht wird, wodurch die Wand dicker wird. Eine übermäßige Verformung kann zu Rissen in der Außenwand und Faltenbildung in der Innenwand führen. In Tabelle 1 sind die Mindestbiegeradien für Stahlrohre angegeben.

Tabelle 1: Minimum Biegeradius (R) für Stahlrohre

| Wanddicke | Minimaler Biegeradius R |

| 0.02D | 4D | |

| 0.05D | 3.6D | |

| 0.10D | 3D | |

| 0.15D | 2D |

Zu den Methoden des Rohrbiegens gehören im Allgemeinen: Biegen mit manuellen Rohrbiegewerkzeugen; Biegen mit speziellen Rohrbiegemaschinen; verformungsarmes Biegen; Kaltfließpressen; Formpressen zur Herstellung von Rohrbögen; Warmfließpressen von Kernstäben. Dieser Artikel konzentriert sich in erster Linie auf die Verwendung von speziellen Rohrbiegemaschinen als Beispiel für die Analyse von Faltenbildung und Rissen.

1. Gewindedorn

2. Leitblech

3. Die

4. Druckblock

5. Rohrkomponente

Die spezielle Rohrbiegemaschine verwendet normalerweise einen Dorn zum Biegen. Bei diesem Verfahren wird die Matrize (Nr. 3) auf eine drehbare Spindel der Maschine montiert. Bevor das Rohr gebogen wird, wird es durch den Druckblock (Nr. 4) auf die Matrize geklemmt. Ein Dorn, Nr. 1, wird in das Rohr eingeführt. Wenn die Maschine anläuft, biegt sich das Rohrmaterial allmählich um die Matrize und nimmt seine Form an.

Während der BiegeverfahrenEin kleinerer Biegeradius kann zu Faltenbildung an der Innenseite oder sogar zu Rissen an der Außenwand führen. Bei der Konstruktion müssen die Wanddicke, der Außendurchmesser und der Durchmesser des Rohres berücksichtigt werden. Materialeigenschaften. Für die Wahl des Biegeradius sollte Tabelle 1 herangezogen werden.

Bei der Verwendung eines normalen zylindrischen Biegedorns kann der Mindestbiegeradius erfahrungsgemäß etwas kleiner sein als in Tabelle 1 angegeben, solange dies nicht zu Faltenbildung oder Rissen führt. Wenn ein kleinerer Biegeradius erforderlich ist, kann die Wanddicke des Rohrs erhöht und der Außendurchmesser verringert werden, und es sollte ein Werkstoff mit guter Verformbarkeit und glatter Oberfläche gewählt werden.

3.2.1 Arbeitsposition des Dorns

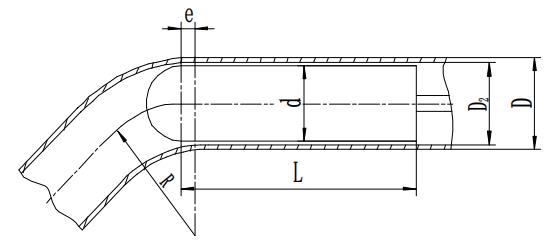

Beim Kernbiegen von Rohren haben die Form und die Arbeitsposition des Dorns einen erheblichen Einfluss auf die Biegequalität des Rohrs. In der Regel sollte der Durchmesser d des Dorns 0,5-1,5 mm kleiner als der Innendurchmesser des Rohrs sein, um das Einführen in das Rohr zu erleichtern.

Der Abstand e von dem Punkt, an dem der Dorn in das Rohr eintritt, bis zum Beginn des Biegevorgangs (siehe Abbildung 2) kann mit der folgenden empirischen Formel berechnet werden.

In der Gleichung,

3.2.2 Auswahl der Form des Dorns

Es gibt verschiedene Dornformen, die grob in zylindrische Standarddorne, löffelförmige Dorne, Kettengliederdorne und biegsame Wellendorne unterteilt werden. Der zylindrische Standarddorn wird häufig verwendet, da er einfach aufgebaut und leicht herzustellen ist und sich nach dem Biegen leicht entfernen lässt.

Da die Kontaktfläche zwischen dem Dorn und der Rohrwand jedoch klein ist, wird die Entstehung einer elliptischen Form weniger wirksam verhindert.

Die Länge des Dorns, bezeichnet als L, sollte sein (siehe Abb. 2)

L = (3 bis 5) d mm

Wenn der Durchmesser d des Dorns groß ist, nimmt der Koeffizient einen kleineren Wert an, und umgekehrt.

3.2.3 Kontrolle des Spaltes zwischen dem Dorn und der Innenwand der Rohrformstücke

Wenn der Spalt zwischen dem Dorn und der Innenwand der Rohrformstücke zu groß ist, berühren sich der Dorn und die Rohrwand zu Beginn des Biegevorgangs nicht vollständig, was zu einer starken Faltenbildung auf der Innenseite der Rohrformstücke und zum Auftreten von Totbögen führt. Wenn der Spalt zu klein ist, wenn Spannen Bei einem normalen geschweißten Rohr kann die unregelmäßige Höhe der Schweißnaht an der Innenwand des Rohrfittings das Einführen des Dorns in das Rohrfitting erschweren.

Durch eine lange Periode des Zusammenfassens Biegerohr Arbeit hat der Autor einen angemesseneren Abstand zwischen der Innenwand des Rohrs und dem Dorn ermittelt:

c = D2 - d = 0,5 bis 1,5 mm.

Bei Standard-Rohrbiegevorgängen auf Biegemaschinen spannen Führungsplatten (Abbildung 1) das Werkstück ein und bewegen sich synchron mit ihm. Die Geschwindigkeit dieser Führungsplatte ist einstellbar, und ihre Bewegungsgeschwindigkeit hat direkten Einfluss auf die Qualität des gebogenen Rohrs.

Das Werkstück, das vom Pressenblock in die Matrize eingespannt wird, enthält einen Dorn in seinem Inneren. Während des Betriebs der Maschine biegt sich das Rohrmaterial allmählich um die Matrize, wobei sich die Führungsplatte synchron mit der Geschwindigkeit der Matrize vorwärts bewegt. Während dieses Vorgangs wirkt die Haftreibung zwischen der Führungsplatte und dem Werkstück auf das Werkstück ein.

Ist die Geschwindigkeit der Führungsplatte höher als die der Matrize, übt sie einen Vorwärtsschub auf das Werkstück aus; umgekehrt übt sie eine Widerstandskraft aus, wenn ihre Geschwindigkeit geringer ist. Biegeversuche zeigen, dass sich unter gleichen Bedingungen, wenn die Geschwindigkeit der Führungsplatte die lineare Geschwindigkeit der Matrize deutlich übersteigt, Falten an der Innenwand des Rohres bilden können.

Umgekehrt wird die Außenwand des Rohrs merklich dünner, wenn die Geschwindigkeit der Führungsplatte deutlich darunter liegt, bis hin zum Reißen. Daher ist eine effektive Anpassung der Vorschubgeschwindigkeit der Führungsplatte an die Geschwindigkeit der Matrize entscheidend für die Biegequalität.

Aus dieser Analyse geht hervor, dass die Vorschubgeschwindigkeit der Führungsplatte mit der Biegegeschwindigkeit während des Biegevorgangs synchronisiert werden muss. Daher muss vor dem Biegen oder nach dem Wechsel zu einem anderen Biegeradiuswerkzeug die Geschwindigkeit der Führungsplatte entsprechend angepasst werden.

Wie in Abbildung 1 dargestellt, sind die Biegegeschwindigkeit α und der Biegeradius R voreingestellt. Die Bogenlänge, die der Biegestempel Die Biegemaschine läuft im Leerlauf, während der Bediener den Griff des Geschwindigkeitsregelventils langsam dreht und die Bewegung des Führungsblechs beobachtet. Die Biegemaschine läuft im Leerlauf, während der Bediener langsam den Griff des Geschwindigkeitsregelventils dreht und dabei die Bewegung der Führungsplatte beobachtet.

Nach dem Biegen bis zum eingestellten Winkel und dem Anhalten wird die tatsächliche Verschiebung der Führungsplatte mit einem Lineal gemessen und mit der theoretischen Berechnung verglichen. Weichen sie voneinander ab, kann die Leerlaufeinstellung wiederholt werden, bis der gemessene Wert mit dem berechneten Wert übereinstimmt.

In der Realität ist die Bewegungsgeschwindigkeit des Leitblechs während der tatsächlichen Biegung aufgrund von Belastungsfaktoren oft langsamer als im Leerlauf. Daher kann bei der Einstellung der Schubgeschwindigkeit der Führungsplatte der tatsächliche Wert etwas höher sein als der theoretische Wert.

Abschließend lässt sich sagen, dass das Vorhandensein von Falten, Rissen oder elliptischen Verformungen im Rohr ein wichtiges Maß für die Biegequalität ist.

Diese Qualitätsmängel lassen sich durch die Wahl eines geeigneten Biegeradius, einer geeigneten Dornform, die Kontrolle des Spalts zwischen Dorn und Rohrinnenwand, die Einstellung der Einführposition des Dorns und der Bewegungsgeschwindigkeit der Führungsplatte minimieren.