¿Alguna vez se ha preguntado cómo se transforman enormes planchas de acero en formas perfectamente curvadas? En esta cautivadora entrada del blog, nos sumergiremos en el fascinante mundo de las curvadoras de 3 rodillos. Descubra los ingeniosos principios de funcionamiento que se esconden tras estas maravillas mecánicas y obtenga información de expertos del sector. Tanto si es un entusiasta de la ingeniería como si simplemente siente curiosidad por los procesos de fabricación, este artículo le desvelará los secretos del plegado de precisión de metales. Prepárese para asombrarse con la potencia y precisión de las curvadoras de 3 rodillos.

A medida que la fabricación sigue evolucionando rápidamente, impulsada por las políticas nacionales de energía limpia, se ha producido un aumento significativo de la demanda de instalaciones de generación de energía a partir de carbón, hidroeléctrica, nuclear y eólica. Este crecimiento ha incrementado en consecuencia la necesidad de laminadoras de chapa a gran escala capaces de procesar con precisión y eficiencia componentes de tuberías y secciones de torres de columnas.

Al mismo tiempo, la expansión de la exploración de petróleo y gas en alta mar, el procesamiento petroquímico y las industrias químicas del carbón ha provocado un aumento de la producción de buques pesados de alta presión. Esta tendencia ha catalizado la adopción generalizada de rodillos especializados para chapas de alta resistencia diseñados para formar chapas gruesas y de alta resistencia. Estos avanzados sistemas de laminación son cruciales para fabricar componentes críticos como:

Estos laminadoras de chapa emplean tecnologías de vanguardia para lograr la precisión dimensional, las propiedades de los materiales y el acabado superficial requeridos. A menudo incorporan funciones como el control de corona variable, el doblado de cilindros de trabajo y sistemas de automatización avanzados para garantizar una calidad uniforme en una amplia gama de espesores de chapa y grados de material, incluidos aceros de baja aleación y alta resistencia (HSLA) y aleaciones especializadas utilizadas en condiciones de funcionamiento extremas.

La Máquina Perfiladora, también conocida como Máquina Laminadora de Placas o Laminadora de Chapas Metálicas, es un versátil equipo de conformado de metales utilizado para transformar placas metálicas planas en formas cilíndricas, cónicas o curvas a través de un proceso de plegado continuo.

Esta máquina funciona según el principio de curvado en tres puntos, en el que el posicionamiento estratégico y la rotación sincronizada de los rodillos de conformado inducen una deformación plástica controlada en la chapa metálica. A medida que la chapa pasa por los rodillos, sufre una flexión progresiva que da como resultado el perfil deseado de la pieza.

Las perfiladoras encuentran amplias aplicaciones en diversos sectores, como la fabricación de recipientes a presión, la arquitectura naval, las infraestructuras de petróleo y gas, las plantas de procesamiento químico, la fabricación de acero estructural y la fabricación de maquinaria pesada.

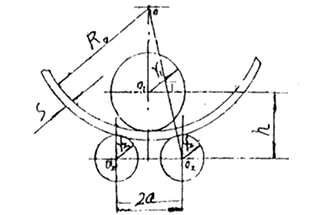

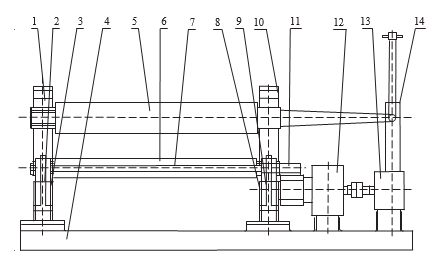

En una configuración típica de 3 rodillos, dos rodillos inferiores funcionan como rodillos motrices, capaces de girar bidireccionalmente para facilitar la alimentación hacia delante y hacia atrás. El rodillo superior, conocido como rodillo de arrastre o rodillo doblador, es ajustable verticalmente para controlar el radio de doblado y adaptarse a diferentes grosores de material. Esta disposición permite un control preciso del proceso de conformado, permitiendo la producción de geometrías complejas con gran precisión. (Véase la figura)

Los modelos avanzados pueden incorporar funciones como el accionamiento hidráulico o servoeléctrico para una mayor precisión, controles CNC para un funcionamiento automatizado y sistemas de supervisión en tiempo real para garantizar una calidad constante. Algunas máquinas también ofrecen accesorios especializados para tareas como el laminado de conos o el precurvado de bordes, ampliando aún más su versatilidad en los procesos de fabricación de metal.

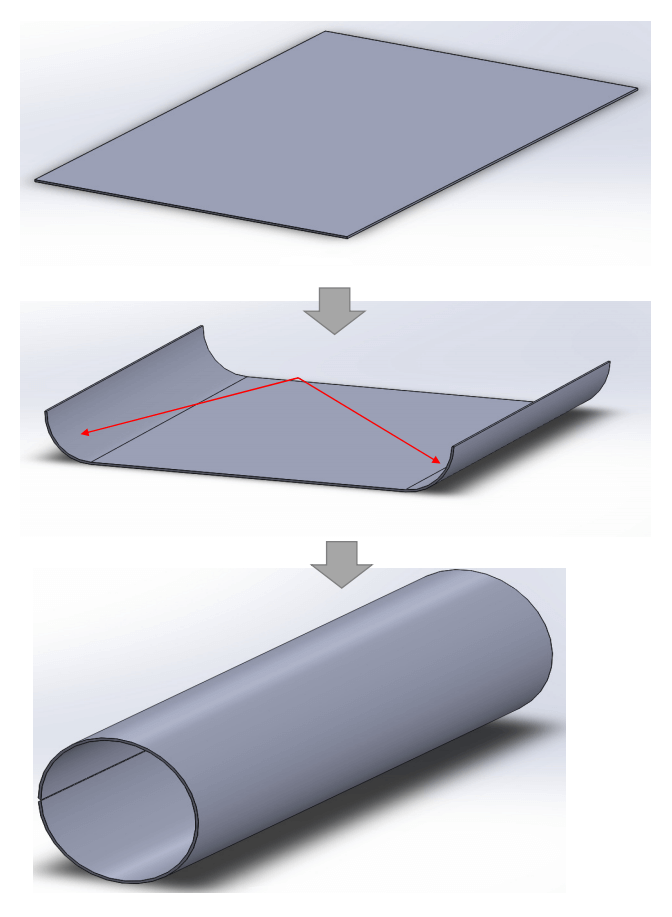

El proceso de laminado de chapa de acero consiste en introducir el material entre rodillos superiores e inferiores estratégicamente situados. El contacto de tres puntos creado por estos rodillos induce una deformación controlada, que da lugar a la transformación de la chapa en un perfil curvo o circular.

Esta técnica de conformado de chapa puede conceptualizarse como una operación continua de plegado en tres puntos, ejecutada por una plegadora de precisión de tres rodillos. El proceso comienza cuando un extremo de la chapa metálica se introduce entre los rodillos superior e inferior.

El rodillo superior ejerce una fuerza descendente calculada sobre la placa metálica, iniciando la deformación plástica por flexión mediante esfuerzo de compresión. Simultáneamente, la rotación de los rodillos inferiores, impulsada por la interfaz de fricción entre la placa y las superficies de los rodillos, facilita el movimiento bidireccional de la placa a lo largo de su eje longitudinal.

A medida que la placa atraviesa la zona de deformación del rodillo, se produce una deformación plástica cuando la tensión inducida supera el límite elástico del material. Esta deformación controlada se propaga a lo largo de toda la placa, dando lugar a una flexión plástica uniforme que se ajusta al perfil geométrico deseado.

La posición relativa de los rodillos superior e inferior puede ajustarse con precisión para lograr una amplia gama de radios de curvatura. El radio mínimo alcanzable está limitado por el diámetro del rodillo superior, lo que garantiza la flexibilidad del proceso manteniendo la integridad estructural.

Un aspecto crítico de este proceso es la aplicación continua de presión hacia abajo por parte del rodillo superior, que oscila hacia delante y hacia atrás sobre la superficie de la placa. Esta interacción dinámica garantiza una deformación uniforme y contribuye a la calidad general del producto acabado.

El método descrito ejemplifica el principio de funcionamiento de una plegadora simétrica de tres rodillos, una herramienta versátil en la fabricación moderna de metales. Su capacidad para producir resultados precisos y repetibles la hace inestimable en industrias que van desde la construcción hasta la aeroespacial.

Los rodillos motrices II y III son accionados por un sistema sincronizado de motor-reductor, girando a velocidades idénticas en la misma dirección o en direcciones opuestas. Esta sincronización garantiza una distribución uniforme de la fuerza y un flujo constante del material durante el proceso de plegado.

El movimiento de avance de la placa se ve facilitado por las fuerzas de fricción generadas entre los rodillos y la superficie de la placa. Este método de propulsión basado en la fricción permite controlar con precisión la progresión de la placa a través del aparato de plegado.

La versatilidad de la máquina para producir diversas curvaturas se consigue mediante el ajuste preciso de la posición del rodillo superior. Esta capacidad de ajuste permite ajustar con precisión el radio de curvatura para satisfacer requisitos de diseño específicos.

En los casos en que no se consigue la curvatura deseada en una sola pasada, el proceso emplea un enfoque iterativo. La posición del rodillo superior puede ajustarse gradualmente y el proceso de laminado puede repetirse hasta que la pieza tenga la forma especificada. Esta metodología adaptativa garantiza una gran precisión en el producto final.

La configuración de la curvadora simétrica de tres rodillos, con rodillos dispuestos en un triángulo isósceles, introduce un segmento rectilíneo característico en ambos extremos de la pieza durante el proceso de curvado. Este segmento no doblado, aproximadamente la mitad de la distancia entre los centros de los dos rodillos inferiores, representa una zona en la que no puede producirse un laminado efectivo y se considera la principal limitación de este tipo de máquina.

A pesar de esta limitación, la curvadora de chapas simétrica de tres rodillos goza de una amplia aceptación en la industria. Su popularidad se atribuye a su diseño sencillo, su fácil manejo y su rentabilidad, que la convierten en la opción preferida para muchas aplicaciones de fabricación.

Para resolver el problema del segmento recto, pueden emplearse varias estrategias de mitigación, adaptadas a los requisitos específicos de producción y a las características de la pieza. En la tabla siguiente se describen estos métodos, que sirven de guía para optimizar el proceso de plegado y minimizar las imperfecciones de efecto final.

| Artículo | Solución |

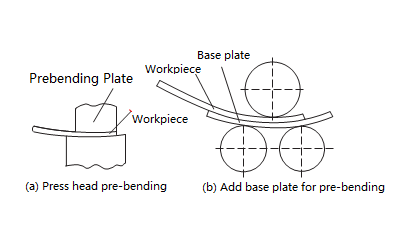

| Precurvado del codo | Esta técnica consiste en utilizar una matriz para precurvar los extremos de la chapa de acero en un máquina de prensarpara conseguir la curvatura deseada. |

| Mantener subsidio | Añada un margen de chapa adecuado en los extremos de la chapa. Después de extender una cierta longitud en los dos extremos, se puede cortar el resto (también conocido como segmento rectilíneo). |

| Añadir placa base para precurvado | Este método se lleva a cabo en el maquinaria de laminacióncomo se muestra en la figura 3b. Sin embargo, a la hora de adoptar este método, es crucial tener en cuenta la capacidad de la laminadora, es decir, la combinación de fuerza de flexión de la pieza y la junta necesaria no debe ser superior a la de la máquina de laminación. |

En las curvadoras asimétricas avanzadas de tres rodillos, las innovadoras disposiciones de los rodillos del eje están diseñadas para minimizar o eliminar los segmentos de línea recta en la pieza laminada, mejorando la calidad y la precisión del producto final.

La característica distintiva de la máquina es la posibilidad de ajuste vertical de ambos rodillos inferiores. Un rodillo inferior puede colocarse con precisión para que coincida con la distancia central del rodillo superior, mientras que el otro se eleva hasta una posición óptima en función de las especificaciones de la pieza y la curvatura deseada. Esta configuración dinámica permite un mayor control del proceso de plegado y posibilita la producción de geometrías más complejas.

Esta configuración ajustable facilita el doblado y laminado iniciales del borde delantero de la chapa de acero. Tras completar aproximadamente media revolución, la alineación de los dos rodillos inferiores se modifica estratégicamente para continuar el proceso de laminado. Este ajuste a mitad del proceso es crucial para eliminar el segmento de línea recta que suele formarse en el extremo de salida de la pieza, lo que da como resultado un producto curvado más uniforme.

Alternativamente, para mejorar la eficacia y la consistencia, la pieza puede invertirse después de la pasada inicial. Esta técnica coloca el extremo no doblado previamente como borde de ataque para una segunda operación de laminado. Este método no sólo elimina el segmento recto residual, sino que también garantiza una curvatura más simétrica en toda la longitud de la pieza.

Estas técnicas avanzadas, combinadas con un control CNC preciso y sistemas de retroalimentación en tiempo real, permiten la producción de componentes curvos de alta calidad con una distorsión mínima y una precisión circular excepcional, cumpliendo los estrictos requisitos de industrias como la aeroespacial, la energética y la fabricación industrial a gran escala.

He aquí un breve resumen del proceso de laminado de un cilindro corto con un diámetro de 400 mm o superior, para ayudarle a comprender el funcionamiento de una plegadora de tres rodillos.

El material debe verificarse de acuerdo con el plano y los requisitos del proceso, y no debe presentar defectos evidentes en su superficie.

La calidad y las especificaciones del material deben ajustarse a las normas nacionales e industriales pertinentes.

Al expandirse, el diámetro del cilindro debe coincidir con el diámetro real de la caja final, y el diámetro del material del cilindro debe calcularse basándose en el diámetro intermedio del cilindro.

La dirección de expansión debe alinearse con la dirección de laminación del acero y limitarse a una posición de 45°. La disposición debe ser eficiente, utilizando eficazmente el material del borde y aumentando la utilización del acero.

Si el cilindro se construye a partir de múltiples secciones, la soldadura debe ejecutarse correctamente de acuerdo con los requisitos técnicos de montaje y soldadura del equipo.

La separación entre las soldaduras a tope de la envolvente final y la soldadura longitudinal Las costuras de la sección cilíndrica de la cáscara deben ser más de 3 veces el espesor del cilindro y no menos de 100 mm.

Si el cilindro está conectado a una tubería, soporte, anillo de refuerzo, placa base, etc., la interposición de las soldaduras longitudinal y circunferencial en el cilindro debe evitar que se produzcan orificios en el costura de soldadura o estar demasiado cerca de ella, y el anillo de refuerzo o la placa base deben cubrir los cordones de soldadura.

El dibujo de la línea debe ser preciso, utilizando un método de trazado geométrico para dibujar una línea vertical, una bisectriz y un punto medio, en lugar de un patrón cuadrado.

Tenga en cuenta los márgenes necesarios, dibuje primero la línea de corte del borde en la placa metálica, luego la línea real del material y verifique la línea.

Requisitos de tolerancia para el trazado de líneas de corte:

El requisito de tolerancia para el dibujo lineal de la altura H del cilindro es H ± 1 mm.

La diferencia entre dos líneas diagonales (△ L = L1 - L2) debe ser inferior o igual a 2 mm, y la tolerancia de longitud de la sección del cilindro es L ± 3 mm.

La fórmula del perímetro es L = π (Di + S), siendo Di el diámetro del cilindro (mm) y S el espesor del cilindro (mm).

Tras el marcado, se realiza un trasplante de marca de material en el recuadro de 100 mm x 100 mm de la esquina superior derecha de la placa de acero.

Blanking y tratamiento de bordes:

Para las chapas de acero al carbono con un espesor inferior a 12 mm, el cegado se realiza con una máquina cizalla si es posible (de lo contrario, se utiliza una cortadora semiautomática).

Tras el corte, la escoria debe limpiarse y desbarbarse.

Para las chapas con un grosor superior a 6 mm que requieren una ranura, se utilizan máquinas de corte semiautomáticas o máquinas de biselado por laminación. Para placas con un grosor inferior a 6 mm, debe utilizarse el método de rectificado.

Los surcos generados por la corte con llama La máquina debe tener la escoria limpia, y la ranura de soldadura no debe tener defectos como grietas o delaminaciones.

Antes de soldar, la superficie del junta soldada debe limpiarse de cualquier impureza nociva como óxido, grasa y escoria.

El margen de holgura (calculado desde el borde de la ranura o placa) debe ser ≥ 20 mm.

Al laminar una chapa, los extremos de la chapa pueden doblarse debido a la falta de contacto con el rodillo superior, lo que da lugar a bordes rectos residuales.

Durante el plegado simétrico, el borde recto residual suele ser aproximadamente la mitad de la distancia central del rodillo inferior y depende del grosor de la chapa.

La flexión asimétrica da lugar a bordes rectos residuales que son aproximadamente de 1/6 a 1/10 de los de la flexión simétrica.

Estos bordes rectos residuales pueden ser difíciles de eliminar por completo durante la corrección y pueden dar lugar a problemas de calidad y accidentes del equipo, por lo que deben doblarse previamente.

Si no es posible el precurvado, pueden corregirse con una plantilla después del último rollo.

Antes de doblar, hay que limpiar la superficie de la placa de acero y la superficie del rodillo, y eliminar cualquier resto de óxido, cuero, lana, bordes, esquinas o partículas rígidas.

Por ejemplo, al laminar acero inoxidable, los rodillos superior e inferior deben protegerse envolviéndolos con cinta adhesiva o una capa de pintura especial, y la capa protectora no debe tener partículas rígidas.

Cuando la chapa se introduce en la laminadora, para evitar desalineaciones, la pieza debe girar, y el eje principal de la pieza debe alinearse en paralelo al eje del rodillo para garantizar que la laminación redonda sea de buena calidad.

La laminación circular es la etapa principal del conformado del producto y puede realizarse en procesos de una o varias pasadas.

El número de pasadas depende de los requisitos del proceso, como la tasa de deformación máxima admisible en el laminado en frío, y de las limitaciones del equipo, como las condiciones de agarre y potencia.

Cuando la recuperación elástica de la laminación en frío es importante, debe aplicarse un cierto exceso de laminación.

El escalonamiento longitudinal del extremo del cilindro debe ser inferior a 1,5 mm. El laminado de chapa en la figura adjunta.

El objetivo principal de la corrección de la redondez es conseguir una curvatura uniforme en todo el perfil circular, mejorando así la calidad del producto y la precisión dimensional. Este proceso suele implicar los siguientes pasos:

(1) Ajuste inicial y alimentación: Basándose en datos empíricos o cálculos precisos, ajuste los rodillos a la posición óptima de curvatura de corrección. Este ajuste inicial es crucial, ya que determina la eficacia del proceso de laminado posterior. Tenga en cuenta factores como las propiedades del material, las variaciones de espesor y las tensiones residuales de operaciones de conformado anteriores.

(2) Laminación redonda de precisión: Ejecute al menos dos ciclos completos de laminado con la curvatura de corrección determinada. Preste especial atención a la zona del cordón de soldadura, ya que esta región suele requerir un procesamiento adicional para garantizar una curvatura uniforme. Utilice sensores avanzados y sistemas de supervisión en tiempo real para evaluar y ajustar continuamente los parámetros de laminado, garantizando una distribución uniforme de la presión y el flujo de material.

(3) Descarga controlada: Reducir gradualmente la carga de corrección de forma controlada. Deje que la pieza se someta a varios ciclos de laminado adicionales con cargas cada vez menores. Este paso es fundamental para aliviar la tensión y minimizar los efectos de recuperación elástica, lo que mejora la estabilidad dimensional del producto final.

A lo largo de todo el proceso, aplique estrictas medidas de control de calidad, como sistemas de medición láser en línea, para verificar la redondez alcanzada con respecto a las tolerancias especificadas. Para aplicaciones de alta precisión, considere la posibilidad de integrar algoritmos de control adaptativo que puedan ajustar dinámicamente los parámetros de laminado en función de la retroalimentación en tiempo real, optimizando aún más el proceso de corrección de la redondez.