¿Qué hace que el temple en agua y el temple en aceite sean tan diferentes para el acero 35CrMo? Este artículo explora los distintos efectos de estos dos métodos sobre la dureza y las propiedades mecánicas del acero. Al comparar los resultados de ambas técnicas, el artículo arroja luz sobre qué método se adapta mejor a las necesidades específicas de fabricación. Los lectores obtendrán información sobre el proceso de temple óptimo, la comprensión del equilibrio entre resistencia y flexibilidad y las ventajas económicas de cada método.

El acero 35CrMo, material habitual en las piezas de nuestra empresa, suele templarse y revenirse mediante enfriamiento con aceite o enfriamiento con agua y enfriamiento con aceite. Sin embargo, desde que se ha puesto en marcha el horno polivalente de la línea de producción, no se puede completar el proceso de enfriamiento en aceite con temple en agua.

Como resultado, las piezas templadas en aceite, especialmente las de barras laminadas sin tratamiento superficial, muestran una dureza baja y no cumplen los requisitos de embutición. Esto requiere un enfriamiento secundario, lo que repercute negativamente en el rendimiento de las piezas, aumenta los costes de producción y provoca pérdidas innecesarias.

Un análisis ha revelado que la baja dureza se debe principalmente a una velocidad de enfriamiento insuficiente. Basándose en los datos pertinentes y en la experiencia de producción de otras plantas de tratamiento térmico, el enfriamiento de las barras de acero 35CrMo con salmuera puede aumentar la velocidad de enfriamiento.

Dado que nuestra empresa no ha utilizado anteriormente el temple al agua en la producción de barras de acero 35CrMo, necesitamos probar tanto el método de temple al agua como el de temple al aceite y comparar sus propiedades mecánicas antes de decidirnos a aplicar el temple al agua para las barras de acero 35CrMo.

El material de ensayo es 35CrMo barra de acero producido por nuestra empresa( φ 60mm), véase la Tabla 1 para la composición química.

Tabla 1 Composición química del 35CrMo Barra de acero (Análisis de masas) (%)

| Proyecto | C | Si | Mn | Cr | Mo | S | P | Cu | Ni |

| Norma nacional | 0.32~0.40 | 0.17~0.37 | 0.40~0.70 | 0.80~1.10 | 0.15~0.25 | ≤0.035 | ≤0.035 | ≤0.30 | ≤0.30 |

| Materiales de prueba | 0.36 | 0.26 | 0.56 | 0.99 | 0.17 | 0.03 | 0.02 | 0.1 | 0.1 |

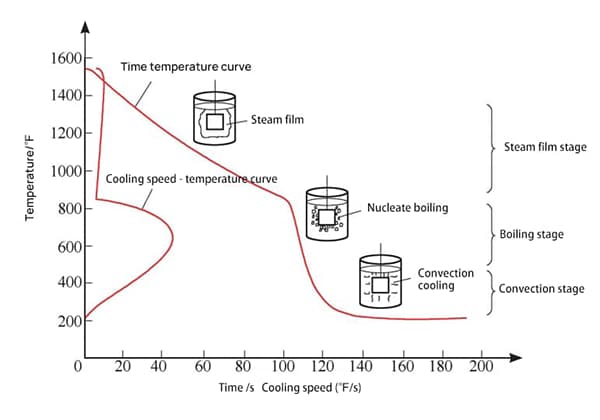

En la figura 1 se representa la línea de producción de equipos de ensayo de hornos polivalentes. La máquina de ensayo universal electrónica se controla mediante el durómetro Rockwell y el microordenador CMT8202.

Fig. 1 Línea de producción de hornos multifunción

La prueba consta de dos partes: una comparación de la profundidad de la capa endurecida entre dos métodos de temple.

Las muestras de ambos métodos de temple se someten a un ensayo de tracción, y se comparan los resultados de su resistencia a la tracción y alargamiento.

Tomar una barra de φ60mm como muestra de ensayo, y llevar a cabo el temple en aceite y el temple en agua.

(1) Aceite proceso de enfriamiento

Enfriamiento 860 ℃, mantenimiento durante 45min, enfriamiento del aceite a 150 ℃;

Templar a 200 ℃, mantener durante 180min, y enfriar al aire hasta temperatura ambiente.

(2) Proceso de enfriamiento con agua

Enfriar a 860°C, mantener durante 45 minutos y, a continuación, enfriar con agua a 150°C.

Calentar a 200°C, mantener durante 180 minutos y dejar enfriar al aire hasta temperatura ambiente.

No se observan grietas de enfriamiento en la superficie de la muestra tratada.

Mida la dureza de la superficie mecanizada cada 2,5 mm desde la superficie hacia el centro, como se ilustra en la figura 2.

Los resultados de dureza se presentan en la Tabla 2.

La tabla 2 muestra que la dureza tras el enfriamiento con agua es elevada y que la capa endurecida es profunda.

Fig. 2 Ensayo de dureza de la capa endurecida

Tabla 2 Dureza de la capa endurecida

| Distancia a la superficie/mm | 0 | 2.5 | 5 | 7.5 | 10 | 12.5 | 15 | 17.5 | 20 | 22.5 | 25 | 30 |

| Enfriamiento por agua dureza HRC | 53 | 52 | 50 | 46 | 40 | 37.5 | 35 | 33 | 32 | 30 | 28 | 25.5 |

| Dureza de temple en aceite HRC | 33 | 32 | 31 | 30.5 | 30 | 28 | 27.5 | 26 | 24 | 23 | 23 | 22.5 |

Las barras de acero 35CrMo pueden someterse a temple en aceite y en agua, y la dureza puede ajustarse para alcanzar 28-30HRC mediante el ajuste de la temperatura de revenido.

(1) Proceso de temple en aceite

Enfriamiento 860 ℃, mantenimiento durante 45min, enfriamiento del aceite a 150 ℃;

Templar a 520 ℃, mantener durante 90min, y enfriar al aire hasta temperatura ambiente. La curva de proceso se muestra en la Fig. 3.

Fig. 3 Curva del proceso de enfriamiento del aceite

(2) Proceso de enfriamiento con agua

Enfriamiento 860 ℃, mantenimiento 45min, enfriamiento con agua a 150 ℃;

Templar a 580 ℃, mantener durante 90min, y enfriar al aire hasta temperatura ambiente. La curva de proceso se muestra en la Fig. 4.

Fig. 4 Curva del proceso de enfriamiento con agua

La barra de prueba se procesa en una muestra de tracción para la prueba de tracción, y los resultados se muestran en la Tabla 3.

De la tabla 3 se desprende que la resistencia tras el temple en agua es relativamente alta y la tenacidad relativamente baja, con poca diferencia en conjunto.

Tabla 3 Propiedades mecánicas

| Enfriamiento medio refrigerante | Resistencia a la tracción/MPa | Alargamiento (%) |

| salmuera | 880 | 14 |

| aceite | 814 | 19 |

Según los resultados de las pruebas, puede deducirse que, si bien la resistencia a la tracción ha mejorado significativamente, el alargamiento ha disminuido con la misma dureza superficial. Esto se debe a la rápida velocidad de enfriamiento por enfriamiento con agua, que da lugar a una capa endurecida profunda y a una dureza elevada.

Esta solución resuelve el problema de la dureza insuficiente de las barras de acero 35CrMo después del temple en aceite.

Cambiar algunas piezas de acero 35CrMo a un proceso de temple en agua no sólo puede satisfacer los requisitos de producción y reducir la tasa de retrabajo, sino también ahorrar costes. El ahorro de electricidad es igual al coste de electricidad de las repeticiones más el coste de electricidad ahorrado por el proceso existente. El cálculo es el siguiente Ahorro de electricidad = (209 × 1,5 + 78 × 3) × 120 (aprox. 120 calores de producción de acero 35CrMo al año) × 10% × 1,2 + 91 (potencia de la lavadora) × 0,5 × 120 × 1,2 yuanes = 14436 yuanes.

Ahorro de costes laborales = (tiempo ahorrado+tiempo de retrabajo) × número de operarios × horno de producción anual × precio unitario de la hora hombre=(0,5+4,5×10%)×2×120×8,571yuanes = 1954yuanes.

Ahorro de material = (aceite de temple pérdida por horno+pérdida de líquido de limpieza) × calores anuales de producción=(50+20) × 120 yuanes = 8400 yuanes.

El total anual es de unos 24790 yuanes.

Las barras de acero 35CrMo pueden templarse con agua en lugar de aceite.

La dureza no sólo puede cumplir los requisitos, sino que además apenas afecta a las propiedades mecánicas generales.

Lectura relacionada: Tabla de propiedades mecánicas de los metales

Además de estos beneficios, la tasa de retrabajos ha disminuido significativamente, lo que se traduce en una mejora de la eficacia de la mano de obra y una reducción de los costes de producción. Por otra parte, el uso de una temperatura de enfriamiento más baja y la eliminación del humo de aceite generado en el proceso de enfriamiento por aceite del material se traducen en una mejora de los beneficios económicos, así como en un ahorro de energía y una reducción de las emisiones.