Imagine un mundo en el que los objetos no sólo toman forma, sino que evolucionan con el tiempo. Esta es la promesa de la impresión 4D, un salto revolucionario respecto a la impresión 3D tradicional que incorpora el tiempo como dimensión transformadora. Explore en este artículo cómo esta tecnología de vanguardia aprovecha los materiales inteligentes para crear estructuras adaptables y autoensamblables. Desde endoprótesis médicas hasta tejidos espaciales, la impresión 4D está llamada a cambiar el panorama de la fabricación y más allá. Descubra los últimos avances y el potencial futuro de esta fascinante innovación.

En febrero de 2011, el profesor Skylar Tibbits, director del Laboratorio de Autoensamblaje del Instituto Tecnológico de Massachusetts (MIT), en Estados Unidos, presentó el concepto de dar forma mediante el autoensamblaje de materiales durante una charla TED (Tecnología, Entretenimiento, Diseño), una organización sin ánimo de lucro con sede en Estados Unidos.

En 2013, el profesor Tibbits volvió al escenario de TED, presentando por primera vez al mundo el concepto de impresión 4D. Su charla atrajo la atención de diversos sectores, que lo reconocieron como el inventor de la impresión 4D.

Desde entonces, la impresión 4D ha captado el interés mundial, avanzando rápidamente en tecnología y expandiéndose a aplicaciones más amplias. El profesor Tibbits y su Self-Assembly Lab, en colaboración con Stratasys, continuaron investigando y desarrollaron numerosos modelos físicos de impresión 4D, como se muestra en las figuras 8-1 a 8-4.

En la actualidad, la tecnología de impresión 4D se encuentra aún en fase exploratoria y todavía no ha alcanzado aplicaciones de producción a gran escala.

Sin embargo, encierra un enorme potencial para revolucionar la tecnología de fabricación, atrayendo la atención de múltiples países de todo el mundo, especialmente de Estados Unidos y China, con sucesivos logros de investigación emergentes.

En 2011, el MIT inició la investigación de la tecnología de impresión 4D; en 2014, la empresa estadounidense Nervous System dio a conocer el primer vestido hueco impreso en 4D; en 2017, la NASA utilizó la impresión 4D para crear tejidos metálicos plegables, preparándolos para su uso en la fabricación de diversas naves espaciales; en 2016, un equipo de expertos del Hospital Xijing de la Cuarta Universidad Médica Militar de China, junto con un laboratorio nacional clave local, se convirtió en el primero en aplicar endoprótesis traqueales impresas en 4D en el tratamiento de bebés con cardiopatías congénitas complejas acompañadas de estenosis traqueal bilateral grave.

En resumen, la impresión 4D está preparada para cambiar paradigmas, ampliar el pensamiento e inspirar expectación y entusiasmo de cara al futuro.

Desde que el profesor Skylar Tibbits introdujo por primera vez el concepto de impresión 4D en 2013, la definición ha sido interpretada por un número cada vez mayor de estudiosos, lo que ha dado lugar a diversas descripciones y a cierto debate, sin llegar a un consenso. Cabe señalar que, a medida que la tecnología de impresión 4D sigue evolucionando, su contenido conceptual también se enriquece.

En primer lugar, este libro ofrece una explicación exhaustiva de la impresión 4D, tal y como la describe el profesor Skylar Tibbits, que es la siguiente:La impresión 4D es un nuevo proceso que demuestra un cambio radical en la fabricación aditiva. Implica impresiones multimaterial con capacidad para transformarse con el tiempo, o un sistema de material personalizado que puede cambiar de una forma a otra, directamente desde el lecho de impresión.

Esta técnica ofrece un camino racionalizado de la idea a la realidad con una funcionalidad orientada al rendimiento integrada directamente en los materiales.

La cuarta dimensión se describe aquí como la transformación a lo largo del tiempo, haciendo hincapié en que las estructuras impresas ya no son simples objetos estáticos y muertos, sino que son programablemente activas y pueden transformarse de forma independiente.La impresión 4D es un primer vistazo al mundo de los materiales evolutivos que pueden responder a las necesidades del usuario o a los cambios del entorno.

En el núcleo de esta tecnología hay tres capacidades clave: la máquina, el material y el "programa" geométrico.

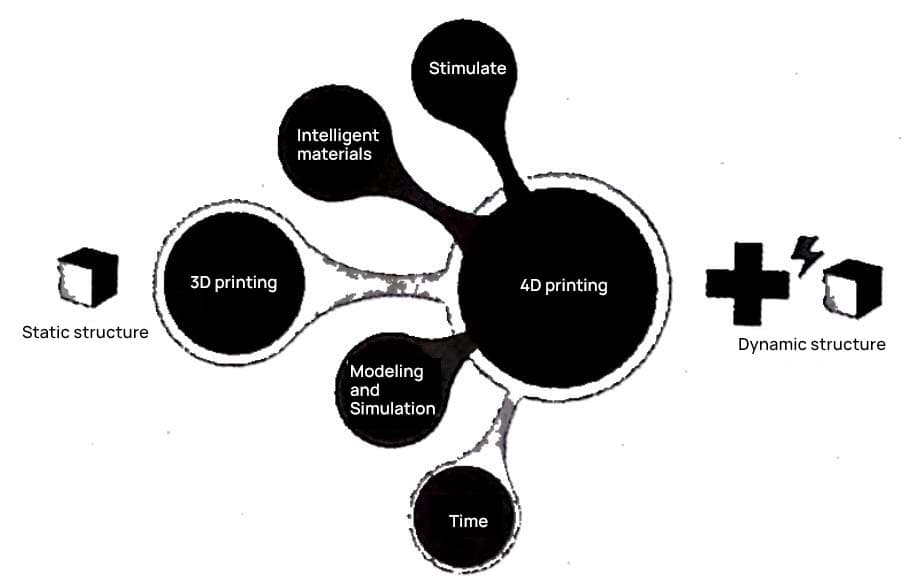

El profesor Skylar Tibbits expone la impresión 4D como un proceso fundamentalmente distinto de la impresión 3D (fabricación aditiva). La impresión 4D requiere un sistema evolutivo multimaterial o de materiales personalizados que, una vez producido mediante impresión 3D, pueda seguir evolucionando con el tiempo o transformarse de una forma a otra.

Al incorporar características de rendimiento directamente en el sistema material, la impresión 4D ofrece un atajo del concepto a la realidad. La cuarta dimensión de la impresión 4D, que puede describirse como evolución en el tiempo, pone de relieve que las estructuras creadas por la impresión 3D ya no son estáticas, sino que pueden programarse para una transformación autónoma.

Hay tres tecnologías clave en la impresión 4D: el hardware, los materiales y la "programación" geométrica.

Para comprender plenamente el concepto de impresión 4D, tal como lo explica el profesor Skylar Tibbits, hay que entender los siguientes matices:

La llamada cuarta dimensión se refiere a la evolución del sistema material evolucionable a lo largo del tiempo, lo que, según el profesor Tibbits, equivale al autoensamblaje, es decir, que el sistema material puede cambiar a la forma deseada en un plazo determinado basado en modelos definidos por software.

La diferencia fundamental con la impresión 3D radica principalmente en un cambio transformador en el enfoque de fabricación. La impresión 3D requiere un modelo tridimensional prediseñado y luego utiliza los materiales correspondientes para darle forma, mientras que la impresión 4D incrusta el diseño del modelo tridimensional directamente en el sistema de materiales, agilizando el proceso desde el "diseño" hasta el "objeto físico."

Las tres tecnologías clave a las que se hace referencia son las siguientes: En cuanto a los equipos, normalmente pueden utilizarse directamente impresoras 3D convencionales o con pequeñas modificaciones; en cuanto a los materiales, suelen ser compuestos multifásicos o materiales evolutivos, también conocidos como materiales inteligentes o materiales que responden a estímulos.

Se trata de materiales que pueden cambiar de forma autónoma sus propiedades físicas o químicas (como la forma, la densidad, el color, la elasticidad, la conductividad, las características ópticas, las propiedades electromagnéticas, etc.) bajo estímulos predeterminados (como la inmersión en agua o la exposición al calor, la presión, la electricidad, la luz, etc.).

En la actualidad, la investigación se centra principalmente en las cadenas filamentosas simples y los materiales finos en forma de lámina, siendo el próximo objetivo de la investigación la creación de estructuras tridimensionales más complejas.

En la actualidad, la impresión 4D es especialmente adecuada para imprimir cadenas simples filamentosas. En cuanto a la "programación geométrica", se refiere a la relación de respuesta entre los estímulos materiales y las propiedades físicas antes mencionadas, siendo el principal mecanismo de respuesta la generación de tensiones características localizadas (o tensiones de desajuste) dentro del objeto impreso durante o después del proceso de impresión.

Para el profesor Skylar Tibbits y su Laboratorio de Autoensamblaje, el equipo y los materiales utilizados para la impresión 4D los proporciona Stratasys, mientras que la "programación" geométrica corre a cargo del equipo de investigación y desarrollo de Autodesk. También han diseñado un nuevo software llamado Cyborg. La figura 8-5 ilustra de forma más intuitiva la explicación del profesor Skylar Tibbits sobre la impresión 4D.

En 2014, el profesor Li Dicheng, de la Universidad Jiaotong de Xi'an, ofreció un concepto conciso de la impresión 4D: La impresión 4D se refiere a la fabricación aditiva de materiales inteligentes, lo que significa que las estructuras fabricadas con tecnología de impresión 3D pueden cambiar su forma y estructura con el tiempo cuando son estimuladas por factores ambientales externos. La dimensión adicional que la tecnología de impresión 4D añade a la impresión 3D es el tiempo.

Así, el concepto inicial de la impresión 4D puede entenderse simplemente como "impresión 3D + tiempo", centrándose en el cambio de forma de los componentes a lo largo del tiempo con materiales inteligentes. Se cree que a medida que la investigación sobre la impresión 4D siga profundizando, su concepto y esencia se elevarán aún más.

Un componente clave de la impresión 4D son los materiales inteligentes. A finales de los años 80, inspirados por ciertas capacidades que se encuentran en la naturaleza, científicos estadounidenses y japoneses introdujeron por primera vez el concepto de inteligencia en el campo de los materiales y las estructuras, proponiendo la innovadora idea de las estructuras de materiales inteligentes.

También conocidas como estructuras inteligentes o sensibles, estos sistemas integran elementos sensores, actuadores y circuitos asociados de procesamiento de señales y control dentro de la estructura material. Están diseñados para responder a estímulos y controles mecánicos, térmicos, ópticos, químicos, eléctricos y magnéticos.

Estos materiales no sólo son capaces de soportar cargas, sino también de reconocer, analizar, procesar y controlar, ofreciendo características multifuncionales como el autodiagnóstico, la autoadaptación, el autoaprendizaje y la autorreparación.

Las estructuras de materiales inteligentes representan una frontera interdisciplinar que abarca una amplia gama de campos como la mecánica, la ciencia de los materiales, la física, la biología, la electrónica, la ciencia del control, la informática y la tecnología. Un número significativo de expertos de estas disciplinas de todo el mundo participan activamente en el avance de estos campos.

Existen numerosas clasificaciones para los materiales inteligentes, que pueden clasificarse a grandes rasgos según su función y composición en materiales con memoria de forma, polímeros electroactivos, materiales piezoeléctricos, fluidos electrorreológicos y materiales magnetostrictivos, siendo los materiales con memoria de forma los más utilizados.

Los materiales con memoria de forma incluyen polímeros con memoria de forma (SMP), aleaciones con memoria de forma (SMA), hidrogeles con memoria de forma (SMH), cerámicas con memoria de forma (SMC) y compuestos con memoria de forma (SMC).

Los polímeros con memoria de forma (SMP), también conocidos como polímeros con memoria de forma, son materiales poliméricos que pueden cambiar y fijar su forma inicial en determinadas condiciones, y luego recuperar su forma original al ser estimulados por condiciones externas como el calor, la electricidad, la luz o la inducción química.

La tecnología SMP utiliza la moderna teoría de la física de polímeros, junto con técnicas de síntesis y modificación de polímeros, para diseñar y ajustar molecularmente la estructura molecular de materiales poliméricos comunes, como el polietileno, el poliisopreno, el poliéster, el copoliéster, la poliamida, la copoliamida y el poliuretano.

Estos materiales están dotados de una forma específica en determinadas condiciones (el estado inicial), que puede cambiar y fijarse (el estado deformado) cuando varían las condiciones externas. Si el entorno externo cambia de nuevo de una manera específica, pueden volver reversiblemente al estado inicial, completando el ciclo de memorización del estado inicial, fijación del estado deformado y vuelta al estado inicial.

Las SMP se clasifican en función del tipo de estímulo al que responden: SMP inducidas térmicamente, SMP inducidas eléctricamente, SMP inducidas por la luz y SMP inducidas químicamente.

Los SMP inducidos térmicamente se deforman por encima de la temperatura ambiente y pueden fijar la deformación mientras se almacenan durante periodos prolongados. Cuando se calientan a una temperatura de respuesta específica, los componentes recuperan rápidamente su forma inicial.

Estos polímeros se utilizan ampliamente en diversos campos, como la sanidad, el deporte, la construcción, el envasado, la automoción y los experimentos científicos, incluyendo dispositivos médicos, plásticos espumados, cojines de asiento, soportes ópticos de almacenamiento de información y alarmas.

La función de memoria de forma de los SMP inducidos térmicamente se origina principalmente a partir de dos fases incompatibles dentro del material: la fase fija, que conserva la forma del producto moldeado, y la fase reversible, que sufre ablandamiento y endurecimiento con los cambios de temperatura. La fase fija se encarga de memorizar y recuperar la forma original, mientras que la fase reversible permite que el producto cambie de forma.

En función de las características estructurales de la fase fija, los SMP inducidos térmicamente pueden dividirse a su vez en categorías termoestables y termoplásticas. Además, existe el denominado polímero con memoria de forma de "moldeo por deformación en frío", que consiste en procesar en frío determinadas resinas termoplásticas por debajo de la temperatura T para conseguir una alta deformación elástica y, a continuación, enfriarlas para obtener un estado deformado.

Cuando se recalienta por encima de la temperatura TgEl material también puede recuperar su forma original.

Los SMP inducidos eléctricamente son compuestos de materiales poliméricos con memoria de forma inducida térmicamente con sustancias conductoras como el negro de humo conductor, el polvo metálico y los polímeros conductores. Su mecanismo de memoria es idéntico al de los polímeros con memoria de forma inducida térmicamente. El material compuesto utiliza el calor generado por una corriente eléctrica para elevar la temperatura del sistema e inducir la recuperación de la forma.

Por lo tanto, posee propiedades conductoras y una excelente funcionalidad de memoria de forma, y se utiliza principalmente en electrónica, comunicaciones e instrumentación, como tubos electrónicos de rayos catódicos y materiales de blindaje electromagnético.

Los SMP fotosensibles incorporan grupos fotocrómicos específicos (PCG) en las cadenas principales y laterales del polímero. Al exponerse a la luz ultravioleta, los PCG sufren una reacción de fotoisomerización que provoca un cambio significativo en el estado de la cadena molecular.

Macroscópicamente, el material muestra una transformación de forma inducida por la luz. Cuando cesa la exposición a la luz, los PCG reaccionan de forma reversible, revirtiendo el estado molecular y el material a su forma original. Estos materiales se utilizan en impresión, grabación óptica, válvulas moleculares accionadas por luz y sistemas de liberación controlada de fármacos.

Los SMP inducidos químicamente se activan por cambios en el medio circundante para permitir la deformación del material y la recuperación de la forma. Entre los estímulos químicos habituales se encuentran los cambios de pH, el equilibrio de intercambio iónico, las reacciones de quelación, las transiciones de fase y las reacciones redox.

Estos materiales incluyen poliacrilamida parcialmente saponificada, alcohol polivinílico y mezclas de ácido poliacrílico en forma de película, y se utilizan en campos especializados como las membranas de separación de proteínas o enzimas y los motores químicos.

Las aleaciones con memoria de forma (SMA) son materiales compuestos por dos o más elementos metálicos que presentan un efecto de memoria de forma (SME) a través de transformaciones de fase martensítica termoelásticas y su inversa.

Los SMA ofrecen las mejores prestaciones de memoria de forma entre los materiales con memoria de forma. Termoelástico martensitauna vez formado, sigue creciendo a medida que disminuye la temperatura y disminuye al calentarse, desapareciendo en un proceso completamente reversible. La diferencia de energía libre actúa como fuerza motriz de la transformación de fase.

Los SMA se clasifican en tres clases en función de sus características de deformación:

Efecto de memoria de forma unidireccional: Los SMA se deforman a temperaturas más bajas y recuperan su forma original al calentarse, mostrando un efecto de memoria de forma sólo durante el proceso de calentamiento.

Efecto de memoria de forma bidireccional: Ciertas aleaciones recuperan su forma de fase de alta temperatura al calentarse y vuelven a su forma de fase de baja temperatura al enfriarse.

Efecto de memoria de forma total: Al calentarse, el material recupera su forma de fase de alta temperatura y, al enfriarse, pasa a una forma de fase de baja temperatura con la misma geometría pero orientación opuesta.

Hasta la fecha, se han descubierto más de 50 tipos de aleaciones con efectos de memoria de forma. En 1969, el efecto de memoria de forma de la aleación de níquel-titanio se aplicó por primera vez industrialmente, lo que llevó a la creación de un dispositivo único de acoplamiento de tuberías.

Al añadir otros elementos a la aleación de níquel-titanio, se desarrollaron e investigaron nuevas aleaciones con memoria de forma basadas en el níquel-titanio, como las de níquel-titanio-cobre, níquel-titanio-hierro y níquel-titanio-cromo. Además, existen otros tipos de aleaciones con memoria de forma, como las de cobre-níquel, cobre-aluminio, cobre-zinc y las basadas en hierro (Fe-Mn-Si, Fe-Pd).

Los SMA se utilizan ampliamente en diversos campos, como la industria aeroespacial, la electrónica mecánica, la ingeniería biomédica, la construcción de puentes, la industria del automóvil y la vida cotidiana.

Los hidrogeles son un tipo de gel de red tridimensional altamente hidrófilo que puede hincharse rápidamente en agua y retener un volumen significativo de agua sin disolverse en su estado hinchado. La absorción de agua está estrechamente relacionada con el grado de reticulación; a mayor reticulación, menor absorción de agua. Los hidrogeles pueden clasificarse en hidrogeles tradicionales e hidrogeles sensibles al medio ambiente en función de su respuesta a estímulos externos.

Los hidrogeles tradicionales no son sensibles a cambios ambientales como la temperatura o el pH; se adaptan alterando la reticulación de las macromoléculas para captar y liberar agua (proporcionando estímulos), con lo que consiguen encogerse y expandirse para facilitar las transiciones estructurales.

Por otro lado, los hidrogeles con capacidad de respuesta ambiental son capaces de detectar pequeños cambios o estímulos en el entorno externo (como la temperatura, el pH, la luz, la electricidad, la presión, etc.) y responder con cambios significativos de sus propiedades físicas y químicas, incluso con transformaciones bruscas. El rasgo característico de estos hidrogeles es el notable cambio en su comportamiento de hinchamiento en respuesta a factores ambientales.

Basándose en los diferentes mecanismos de respuesta de estos dos tipos de hidrogeles, se han desarrollado hidrogeles con memoria de forma que pueden utilizarse como sensores, interruptores de control, etc.

Los SMC presentan efectos de memoria de forma que difieren de los SMP y los SMA en los siguientes aspectos: En primer lugar, los SMC tienen una menor capacidad de deformación; en segundo lugar, los SMC experimentan diversos grados de deformación irreversible con cada ciclo de memoria de forma y recuperación, y a medida que aumenta el número de ciclos, crece la deformación acumulada, lo que en última instancia conduce a la formación de grietas.

Los SMC pueden clasificarse en función del mecanismo de generación del efecto de memoria de forma en cerámicas con memoria de forma viscoelásticas, cerámicas con memoria de forma de transformación de fase martensítica, cerámicas con memoria de forma ferroeléctricas y cerámicas con memoria de forma ferromagnéticas.

Las cerámicas viscoelásticas con memoria de forma incluyen el óxido de cobalto, el óxido de aluminio, el carburo de silicio, el nitruro de silicio y las cerámicas de vidrio de mica. Cuando estos materiales se calientan a una temperatura determinada, se deforman bajo carga, y la fuerza externa mantiene la deformación. Al enfriarse y recalentarse posteriormente a una temperatura específica, la deformación de la cerámica recupera su estado original.

Los estudios sugieren que las cerámicas viscoelásticas con memoria de forma contienen dos estructuras -cristalina y vítrea- y que la energía elástica que impulsa la recuperación de la forma se almacena en una de ellas, mientras que la deformación se produce en la otra.

Cerámicas martensíticas con memoria de forma, como el ZrO2BaTiO3KNbO3PbTiO3se emplean principalmente en elementos actuadores de almacenamiento de energía y materiales funcionales especializados.

Las cerámicas ferroeléctricas con memoria de forma son cerámicas que presentan características de memoria de forma cuando su orientación cambia bajo un campo eléctrico externo. Las regiones de fase de las cerámicas ferroeléctricas con memoria de forma incluyen sustancias paraeléctricas, ferroeléctricas y antiferroeléctricas, con tipos de transición de fase como las transformaciones paraeléctrica-ferroeléctrica y antiferroeléctrica-ferroeléctrica.

Estas transiciones de fase pueden ser inducidas por un campo eléctrico o por la conmutación o reorientación de dominios magnéticos polares. Aunque las cerámicas ferroeléctricas con memoria de forma tienen deformaciones menores que las aleaciones con memoria de forma, ofrecen tiempos de respuesta rápidos.

También pueden experimentar transiciones reversibles, como paramagnética-ferromagnética, paramagnética-antiferromagnética, o de estados orbitales ordenados a desordenados, normalmente acompañadas de deformaciones recuperables de la red.

Los objetos fabricados mediante impresión 4D son productos inteligentes con capacidad de adaptación y autocuración. Son ampliamente aplicables en diversos sectores, como tejidos y órganos artificiales, dispositivos médicos, transporte automotriz, maquinaria de precisión, industria aeroespacial, industria de defensa, así como en moda, mobiliario y construcción. He aquí siete ejemplos concretos de aplicación:

Nervous System, creada en Estados Unidos en 2007 por Jessica y Jessie, ambas graduadas en el MIT y Jessica licenciada en arquitectura por la misma institución que el profesor Skylar Tibbits, empezó a utilizar un tejido especial para crear vestidos mediante impresión 4D en 2014. El vestido, como se muestra en la Figura 8-6, consiste en una estructura de celosía formada por 2.279 triángulos y 3.316 puntos de articulación, como se ilustra en la Figura 8-7.

La tensión entre los triángulos y los puntos de articulación se ajusta a la forma del cuerpo de la usuaria, garantizando que el vestido se ajuste bien incluso con cambios de peso. Este vestido no sólo resuelve los problemas de ajuste, sino que también se adapta a la forma del cuerpo de la usuaria. El vestido se crea utilizando la tecnología de impresión 3D SLS, dejando que el polvo sin sinterizar caiga tras la impresión, lo que da como resultado una estructura de fibras entrelazadas.

Nervous System también ha desarrollado una aplicación que permite a los usuarios escanear su cuerpo en 3D, elegir el tamaño y la forma de la tela y confeccionar un vestido único impreso en 4D. En la actualidad, cuatro museos o galerías coleccionan permanentemente este vestido impreso en 4D.

En 2017, un equipo de investigación dirigido por Raúl Polit Casillas en el Laboratorio de Propulsión a Chorro de la NASA informó de la creación de un tejido metálico plegable utilizando tecnología de impresión 4D, como se muestra en la Figura 8-8. El tejido presenta diminutos cuadrados metálicos plateados en la parte delantera y alambres metálicos negros entretejidos en la parte trasera, como se muestra en la Figura 8-9.

Esta estructura mejora notablemente su capacidad para resistir impactos externos y también está convenientemente diseñada para su aplicación en las superficies de las naves espaciales o los trajes espaciales de los astronautas. La estructura puede reflejar la luz (lado del cuadrado metálico) y absorber el calor (lado del alambre metálico), abarcando cinco capacidades: resistencia física a los impactos, capacidad de plegado similar a la de la tela, resistencia a la tracción similar a la del acero, refracción de la luz intensa y gestión térmica pasiva.

La gestión térmica pasiva permite a la nave espacial mantener un diferencial de temperatura mínimo con el entorno exterior, logrando un equilibrio dinámico cuando este material se utiliza como recubrimiento.

La NASA prevé que este tejido metálico se utilice en diversos campos, como grandes antenas plegables y adaptables, aislamiento térmico para naves espaciales que visiten planetas o lunas fríos y helados, así como alfombras flexibles de aislamiento para astronautas, escudos en miniatura contra meteoritos para naves espaciales y trajes espaciales.

Además, este innovador material puede utilizarse en aeronaves sobre lunas/planetas helados, creando "pies" plegables que se adapten a las superficies planetarias rugosas, ayudando a evitar ciertos daños físicos y facilitando la recogida de muestras.

El 28 de marzo de 2016, cirujanos torácicos del Hospital de Tangdu, afiliado a la Cuarta Universidad Médica Militar, utilizaron tecnología punta de impresión 4D para aliviar el sufrimiento de un paciente con traqueomalacia causada por tuberculosis traqueal endobronquial. El segmento traqueal afectado superaba la longitud máxima permitida para la resección, lo que hacía imposible su extirpación.

La implantación tradicional de endoprótesis podría acarrear complicaciones como la dificultad de expectoración. En el ámbito internacional, la Universidad de Michigan publicó un caso similar en The New England Journal of Medicine, en el que los expertos diseñaron una suspensión externa del stent para un paciente con una afección bronquial izquierda de sólo 1-1,5 cm, mientras que este paciente tenía una lesión de 6 cm en la tráquea, lo que suponía un reto mayor.

Tras analizar detenidamente las características de la enfermedad, el Dr. Li Xiaofei, el subdirector Huang Lijun y el Dr. Wang Lei, del departamento de cirugía torácica del Hospital Tangdu, en colaboración con el profesor Cao Tiesheng y el médico Yang Guanying, del Centro de Investigación de Impresión 3D de la Cuarta Universidad Médica Militar, crearon un modelo de tráquea impreso en 3D.

Tras una evaluación exhaustiva, decidieron proceder a la cirugía de suspensión externa de la endoprótesis. También colaboraron con el equipo del profesor He Jiankang, de la Universidad Jiaotong de Xi'an, para fabricar un stent traqueal biodegradable impreso en 4D para el paciente, como se muestra en la figura 8-10.

Utilizando la endoprótesis traqueal biodegradable impresa en 4D para recubrir la tráquea debilitada y suturándola en su sitio, se sujetó la tráquea colapsada y se abrió la vía aérea estrechada. Se llevó a cabo una comunicación preoperatoria exhaustiva con el paciente y su familia, como se ilustra en la figura 8-11.

La intervención fue un éxito y la paciente se recuperó bien en el postoperatorio.

El periodo de degradación del stent puede regularse controlando el tipo y el peso molecular del biomaterial, lo que permite que se degrade gradualmente y sea absorbido por el organismo en los 2-3 años siguientes, evitando al paciente el dolor de una segunda intervención quirúrgica para retirar el stent.

Esta intervención quirúrgica fue la primera de su clase a escala internacional, y consistió en la suspensión de una endoprótesis externa para un segmento blando extremadamente alargado de la tráquea. Además, en septiembre de ese año, médicos del Hospital Xijing de la Cuarta Universidad Médica Militar se asociaron con el equipo de He Jiankang de la Universidad Jiaotong de Xi'an.

Utilizando una endoprótesis traqueal absorbible similar impresa en 4D, realizaron una intervención quirúrgica de suspensión de endoprótesis en un bebé de 5 meses que padecía una cardiopatía congénita compleja combinada con una estenosis bronquial bilateral grave, curando con éxito la afección: otra primicia mundial.

En 2019, el profesor Liu Liwu, del Instituto de Tecnología de Harbin, colaboró con expertos clínicos del Primer Hospital Afiliado de la Universidad Médica de Harbin para incorporar partículas magnéticas Fe3O4 en una matriz de ácido poliláctico con memoria de forma. Diseñaron e imprimieron en 4D un oclusor de SMP personalizable y biodegradable que podía desplegarse de forma remota y controlable bajo una fuerza de campo magnético específica.

También llevaron a cabo experimentos de viabilidad in vitro con el oclusor SMP impreso en 4D para comprobar la sencillez de su proceso de despliegue, como se muestra en las figuras 8 a 12. El oclusor SMP pudo empaquetarse, suministrarse y liberarse sin problemas a través de un catéter, y el proceso de despliegue se completó en 16 segundos.

En la Conferencia Internacional de Robótica y Automatización del IEEE de 2013, Samuel M. Felton, del Instituto de Ingeniería Biológicamente Inspirada de la Facultad de Ingeniería y Ciencias Aplicadas de Harvard, presentó un sistema robótico de autoensamblaje fabricado con tecnología de impresión 4D.

El campo de la robótica, que exige un alto rendimiento estructural, automatización e inteligencia, suele ver efectos sorprendentes al combinar polímeros con memoria de forma, siendo especialmente significativo el sistema de autoensamblaje robótico. Este sistema de autoensamblaje impreso en 4D fusiona materiales planares rígidos con SMP, logrando acciones secuenciales de plegado, control de ángulos y ranurado mediante estimulación externa.

Las figuras 8-13(a) muestran un robot en forma de gusano equipado con un sistema de autoensamblaje robótico impreso en 4D, capaz de plegarse en una forma funcional que se mueve con una corriente eléctrica adecuada; la figura 8-13(b) muestra el mismo robot en forma de gusano demostrando su autopropulsión a una velocidad de 2µm/s. Estos robots autoensamblables pueden reducir los costes de material, procesamiento y transporte, y ofrecen perspectivas prometedoras para la exploración de áreas confinadas.

En 2017, el profesor Zhao Xuanhe, del Instituto Tecnológico de Massachusetts, depositó microbios genéticamente trazables sobre un material inerte a la humedad mediante un proceso de impresión 3D, creando una película biohíbrida con una estructura multicapa de densidad microbiana desigual. Aprovechando el comportamiento higroscópico y bioluminiscente de las células vivas, esta película biohíbrida puede responder a los gradientes de humedad ambiental en cuestión de segundos.

Altera de forma reversible la forma de la estructura multicapa y la intensidad de la bioluminiscencia, formando solapas abiertas y ventiladas en entornos de alta humedad, como se muestra en la Figura 8-14. Esta película biohíbrida se convirtió en ropa deportiva sensible a la humedad para mejorar la experiencia atlética, como se ilustra en la Figura 8-15.

Dado que la deposición de esta estructura multicapa constituye una fabricación aditiva de materiales inteligentes sensibles a la humedad, este proceso de impresión 3D también puede denominarse impresión 4D.

En 2020, el equipo del profesor H. Jerry Qi, del Instituto de Tecnología de Georgia, demostró un método para diseñar y fabricar estructuras autotransformables capaces de grandes deformaciones y módulos elevados. Imprimieron las estructuras diseñadas mediante procesos DIW multimaterial con tintas compuestas formadas por una elevada fracción volumétrica de disolvente, resinas fotopolimerizables, fibras de vidrio cortas y sílice gaseosa.

Durante la impresión, las fibras de vidrio se alinearon mediante orientación inducida por cizallamiento a través de la boquilla, lo que dio lugar a propiedades mecánicas altamente anisótropas. A continuación, se evaporó el disolvente, lo que provocó la contracción anisótropa de las fibras de vidrio alineadas en dirección paralela y perpendicular. Una etapa posterior de curado aumentó aún más la rigidez del material compuesto, de aproximadamente 300 MPa a unos 4,8 GPa.

El proceso de impresión y deformación, ilustrado en la Figura 8-16, se ha descrito anteriormente. Se desarrolló un modelo de análisis de elementos finitos para predecir los efectos del disolvente, el contenido de fibra y la orientación de la fibra en los cambios de forma.

Los resultados confirmaron que la contracción volumétrica anisotrópica podía actuar como bisagra activa, permitiendo la autotransformación de estructuras complejas con gran deformación y alto módulo. Estas estructuras muestran aplicaciones potenciales en estructuras ligeras con capacidad de carga.