¿Cuál es la diferencia entre las aleaciones de aluminio 6061-T6 y 7075-T651, y cuál debe elegir para su proyecto? Este artículo profundiza en las propiedades, aplicaciones y principales diferencias entre estas dos populares aleaciones. Desde su resistencia y dureza hasta su resistencia a la corrosión y trabajabilidad, aprenderá cómo las características únicas de cada aleación la hacen adecuada para diferentes usos. Al final, estará preparado para tomar una decisión informada sobre qué aleación de aluminio es la mejor para sus necesidades específicas.

En el diseño mecánico, a menudo utilizamos aleaciones de aluminio. Por ejemplo, 6061-T6 y 7075-T651 son las dos aleaciones de aluminio más utilizadas.

Como tienen una buena relación resistencia-peso, lo que significa que son ligeros pero también resistentes, se utilizan popularmente en áreas sensibles al peso, como plataformas de alta velocidad, estructuras aeronáuticas y cuadros de bicicleta.

Entonces, la pregunta es: ¿Cuál es la diferencia entre 6061-T6 y 7075-T651? ¿Qué significan las denominaciones "6xxx" y "7xxx"¿Qué significa? ¿Y qué indican "T6" y "T651"?

A este respecto, debemos mencionar el método de clasificación y denominación de las aleaciones de aluminio.

(1) Forjados y aluminio fundido aleaciones:

Sabemos que las aleaciones de aluminio se basan en el aluminio y se les añaden uno o dos elementos principales de aleación que tienen características metálicas.

En la mayoría de las aleaciones de aluminio, el contenido de aluminio está entre 90% y 96%, y otros elementos de aleación incluyen cobre, zinc, manganeso, magnesio, silicio, etc.

Según el tipo de proceso de producción, las aleaciones de aluminio pueden clasificarse en aleaciones de aluminio forjado y aluminio fundido aleaciones.

Las aleaciones de aluminio forjado se producen en forma de lingotes o palanquillas y luego se procesan mediante diversos procesos, como laminado, extrusión, deformación, estirado, etc., para producir aleaciones que los usuarios finales puedan mecanizar en piezas.

Las aleaciones de aluminio fundido se fabrican métodos de fundición para producir aleaciones en lingotes.

| Aleaciones de aluminio forjado de diferentes grados | ||||||

| Grado | Principal elementos de aleación | Método de refuerzo | Fuerza | Resistencia a la corrosión | Procesabilidad/formabilidad | Rendimiento de la conexión/soldadura |

| 1xxx | Sin aleación (99% AI) | endurecimiento por deformación | 5 | 1 | 1 | 3 |

| 2xxx | cobre | tratamiento térmico | 1 | 4 | 4 | 5 |

| manganeso | endurecimiento por deformación | 3 | 2 | 1 | 1 | |

| 4xxx | silicio | Magnesio endurecido por deformación con tratamiento térmico | 3 | 4 | 1 | 1 |

| 5xXx | magnesio | endurecimiento por deformación | 2 | 1 | 1 | 1 |

| 6xxx | Magnesio, silicio | tratamiento térmico | 2 | 3 | 2 | 2 |

| 7xxx | zinc | tratamiento térmico | 1 | 1 | 4 | 3 |

| 8xxx | Litio, estaño | tratamiento térmico | ||||

| Aleaciones de aluminio fundido de diferentes grados | ||||||

| Grado | Principales elementos de aleación | Método de refuerzo | Sensibilidad a la rotura | Resistencia a la corrosión | Rendimiento de acabado | Rendimiento de soldadura |

| 1xx.x | Sin aleación (99% A) | endurecimiento por deformación | — | 1 | 1 | 1 |

| 2xx.x | cobre | tratamiento térmico | 4 | 4 | 1-3 | 2-4 |

| 3xx.x | Silicio, magnesio, cobre | tratamiento térmico | 1-2 | 2-3 | 3-4 | 1-3 |

| 4xx.x | silicio | endurecimiento por deformación | 1 | 2-3 | 4-5 | 1 |

| 5xx.x | magnesio | endurecimiento por deformación | 4 | 2 | 1-2 | 3 |

| 6xx.x | nada | nada | — | — | ||

| 7xx.x | zinc | tratamiento térmico | 4 | 4 | 1-2 | 4 |

| 8xx.x | Estaño, cobre, níquel | tratamiento térmico | 5 | 5 | 3 | 5 |

| Nota: Las casillas sin números suelen quedar sin especificar o son difíciles de resumir. El nivel 1 indica una valoración muy buena, mientras que el nivel 5 indica una valoración mala, y los niveles 2-4 se sitúan en el rango intermedio. | ||||||

Aleaciones de aluminio forjado y aleaciones de aluminio fundido.

Las aleaciones de aluminio forjado no contienen más de 4% de elementos de aleación, mientras que las aleaciones de aluminio fundido tienen una composición de aleación superior a 10%.

Esto se debe a que el mayor contenido de elementos de aleación conduce a una menor ductilidad, lo que puede dificultar el procesamiento posterior.

Por lo tanto, en la ingeniería práctica, en la mayoría de los casos se utilizan aleaciones de aluminio forjado, como las utilizadas habitualmente 6061, 7075, 5083, 1100 e incluso AL-Li8090-T8771.

(2) Aleaciones de aluminio tratables térmicamente y aleaciones de aluminio no tratables térmicamente.

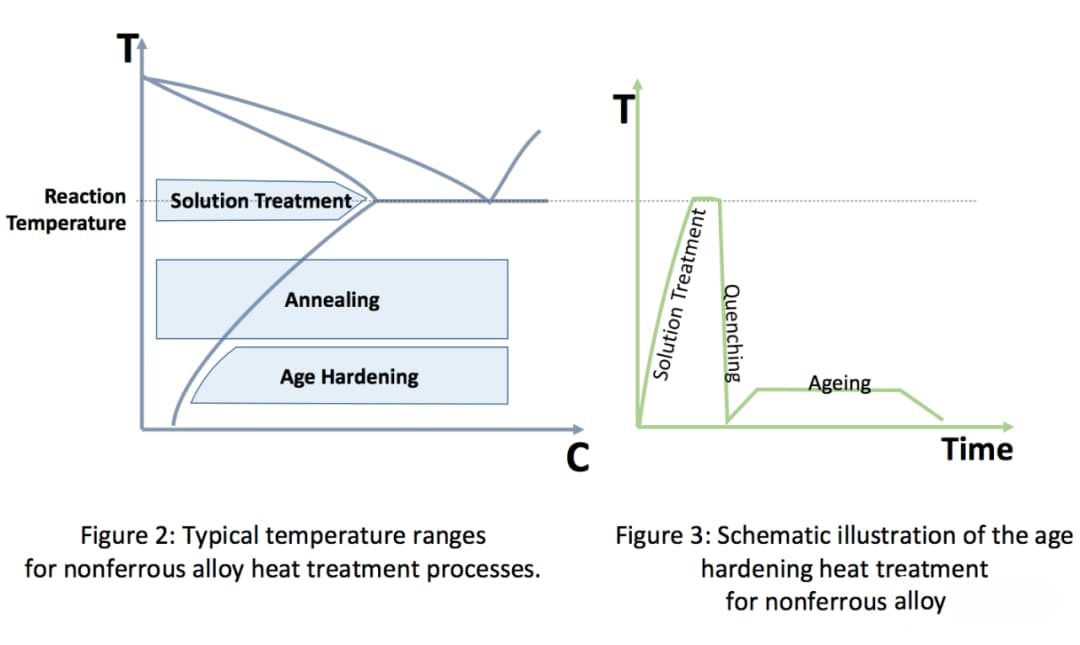

Las aleaciones de aluminio también pueden clasificarse en categorías tratables térmicamente y no tratables térmicamente en función de si pueden someterse o no a tratamiento térmico. Las aleaciones de aluminio tratables térmicamente se basan en los principales elementos de aleación (y algunos menores) para proporcionar una solución sólida significativa y endurecimiento por precipitación durante el proceso de envejecimiento, mejorando así la resistencia y dureza de la aleación.

Esto implica varios conceptos, como el tratamiento térmico en solución sólida y el envejecimiento. Más adelante, abordaremos otros conceptos relacionados con el fortalecimiento de las aleaciones, como el trabajo en frío y el endurecimiento por deformación.

El trabajo en frío se refiere a la deformación plástica que se produce en los metales a una determinada temperatura y velocidad, con la que se consigue el endurecimiento por deformación -por ejemplo, mediante laminado o estirado- para aumentar su resistencia.

El principio en el que se basa el trabajo en frío es que crea dislocaciones y vacantes en la microestructura, lo que suprime el movimiento relativo entre los átomos y, en última instancia, aumenta la resistencia de la aleación.

El endurecimiento por deformación es una forma de modificar la estructura metálica mediante el trabajo en frío, lo que aumenta la resistencia y la dureza pero disminuye la ductilidad. Consulte la figura 4 de este artículo para comprender mejor el endurecimiento por deformación.

El tratamiento térmico de soluciones sólidas es un método que consiste en calentar un producto a una temperatura adecuada y mantenerlo allí durante un tiempo suficiente para permitir que los solutos entren en soluciones sólidas, seguido de un enfriamiento rápido para mantener los elementos solutos en la solución sólida.

En el caso de las aleaciones de aluminio, el tratamiento térmico de solución sólida consiste en calentar la aleación a una temperatura elevada de 440℃-530℃ (la temperatura específica depende de los elementos de aleación), cuyo objetivo es disolver los elementos de aleación en el aluminio para ablandarlo.

A continuación, el material suele enfriarse en agua para mantener la distribución de los elementos solubles en la aleación.

El envejecimiento se refiere a la precipitación de átomos de soluto a partir de una solución sólida sobresaturada tras un tratamiento térmico de solución sólida. Esto puede ocurrir de forma natural a temperatura ambiente o artificialmente en un horno de baja temperatura, lo que da lugar a una precipitación atómica más fina y, por tanto, mejora la resistencia de la aleación.

Para las aleaciones de aluminio, el envejecimiento es el proceso de precipitación de una parte de los elementos o compuestos de aleación a partir de la solución sólida sobresaturada para producir las propiedades mecánicas deseadas.

Tras el tratamiento térmico de la solución sólida y el enfriamiento, el material es relativamente blando, lo que lo hace adecuado para el estiramiento con el fin de reforzar el material.

Si el material se deja envejecer de forma natural en el aire después del temple, se endurecerá gradualmente. Sin embargo, este cambio se produce muy lentamente, y algunas aleaciones pueden tardar varios años en alcanzar su dureza máxima.

Alternativamente, si el material se somete inmediatamente a envejecimiento artificial, mediante el cual se calienta de nuevo a 100-200°C y se mantiene durante cierto tiempo, se endurecerá debido a la precipitación de compuestos endurecedores y su resistencia aumentará considerablemente.

En el proceso de envejecimiento, es crucial controlar adecuadamente la temperatura y el tiempo. Una temperatura elevada con un tiempo de envejecimiento prolongado puede dar lugar a la formación de elementos de precipitación de mayor tamaño y reducir en gran medida el efecto de endurecimiento por precipitación.

Por otro lado, una temperatura de envejecimiento demasiado baja consumirá demasiado tiempo de precipitación para producir buenos efectos de refuerzo. Un tiempo más largo significa menor eficacia y mayor coste.

Recocido: calentamiento y enfriamiento lento para eliminar tensión interna y mejorar la resistencia.

Templar: recalentar después de enfriar. La palabra inglesa "temper" también significa enfadarse. Cuando alguien está tranquilo, su temperamento es pequeño, pero cuando se enfada, su temperamento se enciende. Se puede entender que cuando alguien se enfada, su temperamento vuelve, de ahí el término "tempering" (sólo para facilitar la memoria).

Ahora que ya hemos explicado un montón de conceptos, continuemos.

Las aleaciones de aluminio no tratables térmicamente no pueden proporcionar una solución sólida significativa ni efectos de endurecimiento por precipitación con sus elementos de aleación primarios durante el tratamiento térmico de solución y los procesos de envejecimiento. Por lo tanto, su resistencia solo puede mejorarse mediante métodos de endurecimiento por deformación como el laminado en frío o el estirado.

Por ejemplo, las aleaciones de aluminio para forja de las clases 1, 3 y 5 no son tratables térmicamente, mientras que las clases 2, 6 y 7 pueden tratarse térmicamente.

Para las aleaciones de aluminio moldeado, los tipos 1, 4 y 5 no son tratables térmicamente, mientras que los tipos 2, 3, 7 y 8 pueden tratarse térmicamente.

Las aleaciones de aluminio no tratables térmicamente sólo pueden aumentar su resistencia mediante procesos de endurecimiento por deformación, como el laminado y el estirado, que crean dislocaciones y vacantes en la estructura, inhibiendo el movimiento atómico relativo y aumentando así la resistencia de la aleación.

Las aleaciones de aluminio tratables térmicamente pueden aumentar su resistencia mediante tratamiento térmico y endurecimiento por deformación.

En otras palabras, el hecho de que una aleación de aluminio pueda o no tratarse térmicamente determina su método de refuerzo.

| Resistencia de las aleaciones de aluminio forjado | ||||

| Grado | Contenido del elemento principal (%) | Método de refuerzo | Resistencia a la tracción (MPa) | Límite elástico (MPa) 0,2% |

| 1xxx | Aluminio: 99,00-99,99 | Trabajo en frío | 75-175 | 28-152 |

| 2xxx | Cobre: 2,2-6,8 | tratamiento térmico | 170-520 | 76-345 |

| 3xxx | Manganeso: 0,3-1,5 | Trabajo en frío | 140-280 | 41-248 |

| 4xxx | Silicio: 3.6-13.5 Cobre: 0,1-4,7 Magnesio: 0.05-1.3 | Trabajo en frío, algunos pueden tratarse térmicamente | 105-350 | 45-180 |

| 5xxx | Magnesio: 0.5-5.5 | Trabajo en frío | 140-380 | 41-345 |

| 6xXx | Silicio: 0.2-1.8 Magnesio: 0.35-1.5 | tratamiento térmico | 150-380 | 55.2-276 |

| 7xXx | Zinc: 0,8-8,2 Magnesio: 0.1-3.4 Cobre: 0,05-2,6 | tratamiento térmico | 380-620 | 103-503 |

| Nota: La resistencia a la tracción y el límite elástico de la tabla son valores medios. | ||||

| Resistencia de las aleaciones de aluminio fundido | ||||

| Grado | Contenido del elemento principal (%) | Método de refuerzo | Resistencia a la tracción (MPa) | Límite elástico (MPa) 0,2% |

| 1xx.x | Aluminio: 99-99,99 | Trabajo en frío | 131-448 | 28-152 |

| 2xx.x | Cobre: 4-4,6 | tratamiento térmico | 131-276 | 90-345 |

| 3xx.x | Silicio: 5-17 | tratamiento térmico | 117-172 | 66-172 |

| 4xx.X | Silicio: 5-12 | Trabajo en frío | 117-172 | 41-48 |

| 5xx.x | Magnesio: 5-12 | Trabajo en frío | 131-448 | 62-152 |

| 6xx.x | / | |||

| 7xx.x | Zinc: 6,2-7,5 | tratamiento térmico | 207-379 | 117-310 |

| Nota: La resistencia a la tracción y el límite elástico de la tabla son valores medios. | ||||

Las aleaciones de aluminio se representan con cuatro dígitos seguidos de algunos símbolos, como 5083-H112, 7075-T73, etc.

El método de representación también distingue claramente entre aleaciones de aluminio forjado y aleaciones de aluminio fundido.

Hay un punto decimal en los primeros 4 dígitos de las aleaciones de aluminio fundido, mientras que no hay punto decimal en las aleaciones de aluminio forjado.

Por ejemplo, 1xxx, 3xxx, 5xxx, 7xxx representan aleaciones de aluminio forjado, mientras que 1xx.x, 3xx.x, 5xx.x, 7xx.x representan aleaciones de aluminio fundido.

Debido a que las aleaciones de aluminio forjado se utilizan más comúnmente en la ingeniería real, a continuación me centraré principalmente en las aleaciones de aluminio forjado.

El primer dígito representa el tipo de aleación de aluminio, que consta de los dígitos 1-9, con diferentes dígitos que representan diferentes composiciones de aleación.

El segundo dígito representa la modificación de la composición de la aleación, donde 0 representa la composición original, 1 representa la primera modificación, 2 representa la segunda modificación, y así sucesivamente, indicando las diferencias en el contenido de los distintos elementos de la aleación. Por ejemplo, 7075 representa la aleación original de aluminio-cinc, mientras que 7175 y 7475 representan las aleaciones modificadas de aluminio-cinc. 7175 y 7475 son grados modificados de 7075.

Los dígitos tercero y cuarto representan aleaciones específicas de la serie de aleaciones. Los valores de estos dígitos no tienen ningún significado especial.

Serie 1xxx

El 1xxx serie de aluminio no es en realidad una verdadera aleación de aluminio, ya que su contenido de aluminio es 99%, lo que las convierte en aluminio comercialmente puro.

Desde el punto de vista mecánico, este tipo de aleación presenta una buena ductilidad. Por ejemplo, el 1100 se utiliza comúnmente para chapa metálica y para el envasado común de papel de aluminio farmacéutico y alimentario, que también se fabrica con aleaciones de la serie 1xxx.

Además, las aleaciones de la serie 1xxx tienen una buena resistencia a la corrosión, son procesables y pueden endurecerse mediante transformación para aumentar su resistencia.

Debido a su excelente conductividad y conductividad térmica, estas aleaciones se utilizan ampliamente en el campo de la transmisión de potencia.

Serie 2xxx

El principal elemento de aleación de la serie 2xxx es el cobre, con una pequeña cantidad de magnesio.

Dado que el cobre puede disolverse en el aluminio a altas temperaturas, este tipo de aleación reacciona al fortalecimiento de la solución sólida y se denomina aleación de aluminio termotratable.

Tras el tratamiento térmico, puede tener una excelente resistencia, comparable a la del acero con bajo contenido en carbono.

Por supuesto, debido a la presencia de cobre, también es más susceptible a la corrosión.

2024 es una aleación de aluminio típica y muy utilizada de la serie 2xxx.

Serie 3xxx

El principal elemento de aleación de las aleaciones de aluminio de clase 3 es el manganeso.

Estas aleaciones tienen una resistencia moderada y una excelente trabajabilidad.

Por ejemplo, la aleación de aluminio 3003 de esta clase se utiliza habitualmente para dispositivos de disipación de calor debido a su buena conformabilidad.

Otro ejemplo es la aleación de aluminio 3004, que tiene buena ductilidad y trabajabilidad y se utiliza a menudo para fabricar latas de bebidas.

Serie 4xxx

El principal elemento de aleación de las aleaciones de aluminio de clase 4 es el silicio.

La adición de silicio puede reducir el punto de fusión sin afectar a la ductilidad. Por ello, estas aleaciones se suelen utilizar como alambres de soldadura para unir otras materiales de aluminio.

Además, la capa de óxido de las aleaciones de clase 4 es estéticamente agradable, lo que las hace populares en aplicaciones de construcción. La aleación más representativa de esta clase es la 4047, que presenta una buena conductividad térmica y eléctrica, así como resistencia a la corrosión.

Estas aleaciones no suelen ser tratables térmicamente, pero dependiendo del contenido de silicio y otros elementos de aleación, algunas pueden someterse a un cierto grado de tratamiento térmico.

Serie 5xxx

El elemento principal de las aleaciones de aluminio de clase 5 es el magnesio, con una pequeña cantidad de manganeso en aleaciones específicas.

Estas aleaciones pueden reforzarse mediante endurecimiento por deformación, son fáciles de soldar y tienen una excelente resistencia a la corrosión, lo que las hace adecuadas para entornos marinos, como cascos de barcos, pasarelas y otros equipos marinos.

Por ejemplo, la aleación 5052 tiene una buena resistencia a la corrosión del agua de mar y una excelente conformabilidad, por lo que suele utilizarse en embarcaciones marinas. La aleación 5083 es adecuada para tanques y aviones de combate, mientras que la aleación 5005 suele emplearse en estructuras de edificios.

La serie 6xxx

Los principales elementos de aleación de la aleación de aluminio de la serie 6xxx son el magnesio y el silicio, que formarán Mg2Si durante el tratamiento térmico de solución sólida.

Este tipo de aleación puede mejorar su resistencia mediante tratamiento térmico. Aunque no tiene la alta resistencia de las aleaciones de aluminio de las series 2xxx y 7xxx, combina buena resistencia, trabajabilidad, soldabilidady resistencia a la corrosión.

La aleación de la serie 6xxx producida por extrusión es la primera elección en los campos de la ingeniería mecánica y estructural.

Por ejemplo, Aleación de aluminio 6061 es la aleación de aluminio termotratable más flexible, que conserva la mayoría de las excelentes características del aluminio. Por ello, es también la aleación de aluminio más utilizada en nuestros diseños. Este grado tiene una amplia gama de propiedades mecánicas y resistencia a la corrosión, excelente trabajabilidad en condiciones recocidas, se puede procesar utilizando métodos convencionales, y también se puede soldar.

Aleaciones de aluminio de la serie 7xxx

El principal elemento de aleación de las aleaciones de aluminio de la serie 7xxx es el zinc, normalmente con cierta cantidad de cobre y magnesio.

Debido al uso de zinc, este tipo de aleación es la más fuerte entre todas las aleaciones de forja, y su resistencia puede incluso superar la de algunos aceros.

Por esta razón, las aleaciones 7xxx se utilizan habitualmente en la industria aeronáutica. Aunque la adición de zinc reduce su trabajabilidad, su excelente resistencia compensa estas deficiencias.

Por ejemplo, la aleación de aluminio 7075, por su excelente relación resistencia-peso, es la opción ideal para piezas sometidas a grandes esfuerzos. Puede conformarse y procesarse según las necesidades, así como someterse a tratamiento térmico y otras operaciones.

Aleaciones de aluminio de la serie 8xxx

Las aleaciones de aluminio de la serie 8xxx utilizan como elementos de aleación elementos poco comunes, como el litio, el estaño o el hierro.

Este tipo de aleación se utiliza generalmente en aplicaciones específicas, como el rendimiento a alta temperatura, menor densidad, mayor rigidez y otros requisitos.

Por ejemplo, la aleación de aluminio-litio 8090-T8771 se utiliza para la alta velocidad de rotación, bajo momento de inercia y gran rigidez de la gran plataforma giratoria.

Las aleaciones 8xxx también se utilizan habitualmente en componentes de helicópteros y otras aplicaciones aeroespaciales.

Las aleaciones de aluminio se agrupan y representan mediante números de cuatro dígitos, en los que diferentes dígitos representan diferentes composiciones de aleación.

Por ejemplo, el principal elemento de aleación de las aleaciones 2xxx es el cobre, mientras que los principales elementos de aleación de las aleaciones de aluminio 6xxx son el magnesio y el silicio, y el principal elemento de las aleaciones de aluminio 7xxx es el zinc.

Tratamiento térmico de aleación de aluminio se representa con letras mayúsculas y números.

Las letras mayúsculas, como F, O, H, W, T, etc., representan distintos tipos de tratamientos térmicos.

Por ejemplo, 6061-T6: Esta aleación de aluminio pertenece a la aleación de aluminio de la serie 6xxx, que es una aleación de aluminio-magnesio-silicio, ha sido sometida a un tratamiento térmico de solución sólida y, a continuación, a un envejecimiento artificial: T6.

Otro ejemplo es el 7075-T651, que básicamente está templado como T6. Esto significa que ha sido sometido a un tratamiento térmico de solución sólida, enfriamiento y envejecimiento artificial. El número 5 representa el alivio de tensión, y el número 1 indica que el alargamiento después del alivio de tensión está entre 0,5-2%.

| Métodos de templado y refuerzo de aleaciones de aluminio | ||||

| F | – | F=As Fabricated, que indica un producto fabricado mediante un proceso de moldeo. Por ejemplo, los productos de aleación forjados o fundidos se fabrican mediante procesos como el laminado, la extrusión, la forja, el estirado o la fundición, que no tienen un control especial sobre las condiciones térmicas durante el procesamiento o el endurecimiento por deformación. Por ejemplo, 2014-F representa la forma de producto procesado de la aleación de aluminio 2014, que puede representar cualquier proceso o forma de producto, como los productos fabricados mediante procesos de laminación, extrusión, forja o combinaciones de estos procesos. | ||

| O | – | Recocido. Este símbolo indica productos de aleación forjados o fundidos fabricados por determinados procesos de conformadoLa aleación se somete a una serie de procesos, como el laminado, la extrusión, la forja, el estirado o la fundición. Se utiliza para alcanzar el estado de resistencia mínima de la aleación correspondiente, mejorar la mecanizabilidad posterior o mejorar la ductilidad y la tenacidad. | ||

| H | – | Endurecido por deformación mediante trabajo en frío. Para las aleaciones de aluminio no tratables térmicamente, la resistencia suele mejorarse mediante endurecimiento por deformación a temperatura ambiente. H suele ir seguido de dos o tres símbolos para indicar la cantidad de trabajo en frío y el posterior tratamiento térmico. | ||

| H1 | Endurecimiento por deformación. Se aplica a los productos que no se someten a tratamiento térmico, sino que sólo obtienen la resistencia necesaria mediante el endurecimiento por deformación. El número después de H1 indica la cantidad de endurecimiento por deformación. | |||

| H2 | Endurecimiento por deformación y recocido parcial. Cuando se utiliza este tipo de revenido, la aleación se somete intencionadamente a un sobreesfuerzo y, a continuación, se recuece parcialmente para reducir su resistencia al valor requerido. El número después de H2 indica la cantidad de endurecimiento por deformación restante después del recocido parcial. | |||

| H3 | Endurecimiento por deformación seguido de un tratamiento de estabilización térmica. Se aplica a los productos que se someten a un endurecimiento por deformación y luego se estabiliza el tejido mediante el calor generado por un tratamiento térmico a baja temperatura o un procesamiento. Por lo general, el tratamiento de estabilización puede mejorar la ductilidad. El revenido H3 sólo se utiliza para aleaciones que sufren un envejecimiento natural a temperatura ambiente y, por tanto, se ablandan, como las aleaciones que contienen magnesio. El número después de H3 indica la cantidad de endurecimiento por deformación restante después de la estabilización. | |||

| H4 | Endurecimiento por deformación y pintura. Se aplica a los productos que se pintan después del endurecimiento por deformación. Durante el proceso de pintado, se introduce algo de calor, lo que puede reducir la cantidad de endurecimiento residual en la aleación y mejorar la estabilidad de la aleación. | |||

| El número después de H4 indica la cantidad de endurecimiento por deformación restante después de la pintura. | ||||

| HX2 | Fortalecimiento 2/8=1/4 veces, con un aumento de la resistencia a la tracción de 25% de la cantidad total de endurecimiento en comparación con el recocido. | |||

| HX4 | Fortalecimiento 4/8=1/2 veces, con un aumento de la resistencia a la tracción de 50% de la cantidad total de endurecimiento en comparación con el recocido. | |||

| HX6 | 6/8=3/4 veces el endurecimiento, la resistencia a la tracción aumentó en 75% de la cantidad total de endurecimiento en comparación con el recocido. | |||

| HX8 | Totalmente endurecido. Utilizar 8 para refuerzo básico. | |||

| HX9 | Extremadamente reforzado, normalmente 14 Mpa más que el HX8, o más | |||

| H111 | Indica que después del recocido se realiza un ligero endurecimiento por deformación durante el estiramiento, y se aplica típicamente a perfiles extruidos que deben enderezarse después del recocido para conseguir un tolerancia de rectitud. | |||

| H112 | Se utiliza para productos que han alcanzado una pequeña cantidad de temple mediante un proceso de moldeo a alta temperatura y no tienen un control especial sobre el endurecimiento por deformación y el tratamiento térmico, pero tienen ciertos requisitos en cuanto a propiedades mecánicas o ensayos mecánicos. | |||

| HX11 | Adecuado para productos que pueden producir suficiente endurecimiento por deformación tras el recocido final. | |||

| T | Tratamiento térmico | |||

| T1 | Tras el moldeo a alta temperatura (laminado o extrusión) y el enfriamiento, envejece de forma natural hasta alcanzar un estado estable. | |||

| T2 | Moldeo y enfriamiento a alta temperatura, seguido de tratamiento en frío y envejecimiento natural hasta alcanzar el estado estacionario. | |||

| T3 | Tratamiento térmico por disolución seguido de tratamiento en frío y envejecimiento natural hasta alcanzar un estado estable. Muy utilizado en aleaciones de aluminio de la serie 2, como la 2024. | |||

| T4 | Tras el tratamiento térmico por disolución, envejece de forma natural hasta alcanzar un estado estable. Se utiliza principalmente para aleaciones de 2 series. | |||

| T5 | Tras el moldeo a alta temperatura y el enfriamiento, se realiza el envejecimiento artificial. | |||

| TX51 | La tensión se libera por estiramiento, normalmente entre 1% y 3%. Adecuado para productos extruidos de chapas laminadas y varillas, ocasionalmente utilizado para piezas forjadas en matriz o anillo. | |||

| TX510 | ||||

| TX511 | ||||

| TX52 | "El alivio de tensiones mediante compresión se utiliza habitualmente en las piezas forjadas a mano y a troquel". | |||

| TX54 | Alivia la tensión estirando y comprimiendo. | |||

| T6 | Tras el tratamiento térmico por disolución, se realiza un envejecimiento artificial para conseguir el endurecimiento por precipitación. | |||

| T651 | Después del tratamiento T6, tensión interna se elimina estirando 0,5% - 2%. | |||

| T7 | Tratamiento térmico de solución seguido de envejecimiento en un horno hasta alcanzar un estado de sobreenvejecimiento (o estado estacionario). | |||

| T8 | Tratamiento térmico en solución, endurecimiento por trabajo en frío y, a continuación, tratamiento de envejecimiento artificial. | |||

| T9 | El tratamiento térmico por disolución, el endurecimiento artificial y el trabajo en frío aumentan la resistencia. | |||

| T10 | Tras el moldeo a alta temperatura y el enfriamiento, se realiza el tratamiento en frío y, a continuación, el envejecimiento artificial para conseguir el endurecimiento por precipitación. | |||

| W | – | Tratamiento térmico por disolución | ||

Métodos de templado y refuerzo de aleaciones de aluminio

Los significados específicos de las distintas letras son los siguientes:

F = As Fabricated, que representa productos fabricados mediante procesos de conformado.

Estas aleaciones no tienen requisitos especiales de endurecimiento por deformación y tratamiento térmico, y pueden recibir cierto revenido durante el proceso de conformado. No existen limitaciones en cuanto a las propiedades mecánicas.

Por ejemplo, 2014-F representa un producto formado de aleación de aluminio 2014, que puede formarse por laminación, extrusión, forja, estirado o fundición, y estos procesos no tienen un control especial sobre las condiciones térmicas.

O: Recocido

Los principales finalidad del recocido es mejorar la trabajabilidad, la ductilidad y el alargamiento, y llevar las aleaciones de aluminio a su estado de menor resistencia.

Por ejemplo, 5083-O representa cualquier forma de producto de 5083, cuyo tratamiento más reciente fue el calentamiento a alta temperatura de 345°C, y luego el enfriamiento natural a temperatura ambiente.

H: Endurecido por deformación

En el caso de las aleaciones de aluminio no tratables térmicamente, la resistencia suele incrementarse mediante el endurecimiento por deformación a temperatura ambiente. H suele tener 2 o 3 símbolos, que indican la cantidad de trabajo en frío y posterior tratamiento térmico.

Por ejemplo, el primer número después de H, H1 representa sólo endurecimiento por deformación, H2 representa endurecimiento por deformación y recocido parcial, H3 representa endurecimiento por deformación seguido de estabilización a baja temperatura, y H4 representa endurecimiento por deformación y pintura.

Los significados específicos de H1-H4 son los siguientes:

H1: Sin proceso de tratamiento térmico, sólo endurecimiento por deformación para aumentar la resistencia. El valor numérico que sigue a este código representa el grado de endurecimiento.

H2: Endurecimiento por deformación y recocido parcial. Se utiliza para productos que han sufrido un exceso de endurecimiento por deformación y después se han recocido parcialmente para reducir la resistencia al nivel requerido. El número después de H2 representa el endurecimiento por deformación restante después del recocido.

H3: Endurecimiento por deformación y estabilización a baja temperatura. Se utiliza para productos que han sufrido endurecimiento por deformación y luego se han estabilizado a baja temperatura para reducir la resistencia y aumentar la ductilidad. El número que sigue a este símbolo representa el endurecimiento restante tras el endurecimiento por deformación y la estabilización a baja temperatura.

El segundo número después de H, como X en H1X, representa el nivel real de endurecimiento por deformación de la aleación.

Por ejemplo, X en H2X representa la cantidad efectiva de trabajo en frío restante tras superar la cantidad requerida de trabajo en frío y recocido parcial.

X en H3X representa la cantidad efectiva de trabajo en frío que queda después del trabajo en frío y del tratamiento de estabilización de la temperatura.

X en H4X representa la cantidad efectiva de trabajo en frío restante tras el trabajo en frío, el conformado posterior y los procesos de pintura que implican exposición al calor.

Como ya se ha mencionado, la segunda cifra después de H representa el grado de endurecimiento por deformación. Si un número sigue a HX (X = 1, 2, 3, 4), el significado específico es el siguiente:

2: 1/4 de cantidad de endurecimiento.

4: 1/2 cantidad de endurecimiento.

6: 3/4 de la cantidad de endurecimiento.

8: Cantidad de endurecimiento total.

9: Cantidad de endurecimiento excesiva.

En resumen, la segunda cifra después de H representa la cantidad restante de trabajo en frío.

El tercer dígito después de H, como HXX1, es una variación del temple de dos dígitos, que se utiliza para controlar las propiedades mecánicas o el mecanizado de precisión, pero las diferencias no suelen ser significativas.

Por ejemplo, H111 representa el recocido seguido de un ligero endurecimiento por deformación durante el estiramiento, que suele utilizarse para perfiles extruidos que deben enderezarse después del recocido para conseguir tolerancia de rectitud.

H112 se utiliza para productos que han sufrido un ligero revenido mediante procesos de conformado a alta temperatura y no tienen un control especial sobre las cantidades de endurecimiento por deformación y tratamiento térmico, pero tienen ciertos requisitos en cuanto a propiedades mecánicas.

H111, H311 y H321 se utilizan para aleaciones con menor endurecimiento que H11, H31 y H32.

W: Solución tratada térmicamente

Se trata de un temple inestable y sólo se aplica a las aleaciones que han sido sometidas a un tratamiento térmico de disolución y, a continuación, a un envejecimiento natural a temperatura ambiente. Este símbolo solo se utiliza cuando se requiere un periodo de envejecimiento natural especificado.

T: tratado térmicamente, tratado con calor

T representa el tratamiento térmico, que produce un revenido estable distinto de F, O o H después del tratamiento térmico.

T es el símbolo más utilizado en aleaciones tratables térmicamente, y puede utilizarse para cualquier aleación tratable térmicamente.

Tras el tratamiento térmico por disolución, las aleaciones tratables térmicamente suelen enfriarse rápidamente y envejecerse de forma natural o artificial.

Siempre hay uno o más números después de T para definir los distintos tratamientos posteriores.

T1: Tras el conformado a alta temperatura y el enfriamiento, envejecimiento natural hasta el estado básico estabilizado.

Se utiliza para productos que se someten a un proceso de conformado a alta temperatura (como fundición o extrusión) y, a continuación, a un tratamiento de envejecimiento a temperatura ambiente según una velocidad de enfriamiento suficiente para aumentar su resistencia.

Aplicable a productos que no han sido trabajados en frío tras un conformado y enfriamiento a alta temperatura, o productos cuyo efecto sobre las propiedades mecánicas, como el aplanamiento o el estiramiento, no es significativo.

T2: Tras el conformado a alta temperatura y el enfriamiento, el trabajo en frío y el envejecimiento natural hasta el estado estabilizado.

T3: Tratamiento térmico por disolución, luego trabajado en frío y, por último, envejecido de forma natural hasta alcanzar un estado estable. Se utiliza para productos que pueden reforzarse mediante el trabajo en frío, como el aplanado o el estirado.

T4: Tratamiento térmico por disolución y envejecimiento natural hasta estabilización. Se utiliza para productos que no se han trabajado en frío tras el tratamiento térmico de disolución, o productos cuyo trabajo en frío no puede aumentar la resistencia.

T5: Tras conformado a alta temperatura y enfriamiento, envejecido artificialmente. Se utiliza para productos sometidos a conformado a alta temperatura (como fundición o extrusión) y enfriamiento y, a continuación, envejecidos artificialmente para mejorar la resistencia mecánica y la estabilidad dimensional.

T6: Tratamiento térmico por disolución y envejecimiento artificial. Se utiliza para productos que no se han trabajado en frío después del tratamiento térmico de disolución o para productos cuyo trabajo en frío no puede aumentar la resistencia.

T7: Tratamiento térmico por disolución y, a continuación, envejecimiento en horno para estabilizarlo. El objetivo de la estabilización es aumentar su resistencia a la tracción.

T8: Tratada térmicamente por disolución, luego trabajada en frío para endurecerla y, por último, envejecida artificialmente. Se utiliza para productos que pueden reforzarse mediante el trabajo en frío, como el aplanado o el estirado.

T9: Tratada térmicamente por disolución, envejecida artificialmente para endurecerla y, por último, trabajada en frío para aumentar su resistencia.

T10: Tras el conformado a alta temperatura y el enfriamiento, se trabaja en frío y se envejece artificialmente para conseguir el endurecimiento por precipitación.

Bien, en este punto, tenemos una comprensión global de los sistemas de aleación de aluminio.

Hablemos ahora de 6061 y 7075, que deberían ser relativamente fáciles de entender.

Presentemos primero los resultados y luego profundicemos en los detalles.

| Comparación de propiedades del material entre 60617075 aleaciones de aluminio | ||

| 6061-T6/6061-T651 | 7075-T6/7075-T651 | |

| Límite elástico (Mpa) 0,2% | 276 | 503 |

| Resistencia a la tracción (Mpa) | 310 | 572 |

| Resistencia al cizallamiento (Mpa) | 207 | 330 |

| Módulo de elasticidad (Gpa) | 68.9 | 71.7 |

| Dureza Brinell (HB) | 95 | 150 |

| Alargamiento (%) @ 24 ℃ | 17 | 11 |

| Densidad (g/cm3) | 2.7 | 2.81 |

| Procesabilidad | bien | Ligeramente pobre (más duro) |

| Soldabilidad | Soldable | No soldable |

| Rendimiento del tratamiento térmico | Tratable térmicamente | Tratable térmicamente |

| Resistencia a la corrosión | Alta resistencia a la corrosión, resistente a la corrosión bajo tensión | Ligeramente inferior. Propenso a la corrosión bajo tensión y al agrietamiento. |

| aplicación | Plataforma deportiva, cuadro de bicicleta, edificio y otras estructuras. | Engranajes de aviación, varillas y otras aplicaciones de alta tensión. |

| Coeficiente de dilatación térmica (um/m/C) @ 20-100 ℃ | 23.6 | 23.4 |

| Conductividad térmica (W/m/K) | 167 | 130 |

| Punto de fusión (C) | 582-652 | 477-635 |

| Resistividad (ohmcm) | tres coma nueve nueve × 10-6 | 515×10-6 |

Comparación del rendimiento entre la aleación de aluminio 6061 y 7075.

6061-T6: Esta aleación de aluminio pertenece a la sexta categoría de aleaciones de aluminio-magnesio-silicio y ha sido sometida a un tratamiento térmico de solución y a un tratamiento de envejecimiento artificial: T6.

T6″ indica que la aleación de aluminio ha sido sometida a tratamiento térmico de revenido.

Este tratamiento térmico se divide en dos pasos. En el primer paso, la aleación se calienta a una temperatura constante de aproximadamente 527℃ y se mantiene durante aproximadamente 1 hora para disolver los elementos de aleación en el aluminio y distribuirlos uniformemente en el aluminio.

A continuación, se retira la aleación y se enfría rápidamente en agua fría para retener los elementos de aleación, como el magnesio y el silicio, en una posición fija. Si la pieza se enfría lentamente, suele producirse la precipitación de los elementos de aleación.

El segundo paso, el tratamiento de envejecimiento, consiste en recalentar la pieza a 177℃ y mantenerla caliente entre 1 y 18 horas (el tiempo de mantenimiento específico se determina en función de factores como el tamaño, la forma y la aplicación de la pieza). El propósito de este paso es precipitar y fortalecer el elemento endurecedor Mg2Si en la aleación de aluminio.

7075-T651: Se trata de una aleación típica de la serie 7, que es una aleación de aluminio con zinc como principal elemento de aleación.

Su tipo de tratamiento térmico es similar al 6061-T6, y el revenido básico es T6, lo que indica tratamiento térmico en solución, seguido de enfriamiento y, por último, envejecimiento artificial. Los elementos reforzantes del envejecimiento son Mg y ZnAlCu2.

Una diferencia es que "5" indica que se ha estirado para liberar tensión, y "1" indica que la cantidad de tensión liberada por el estiramiento es de 0,5-2%.