¿Alguna vez se ha preguntado cómo consiguen los soldadores uniones perfectas en posiciones difíciles? La soldadura 6GR es una técnica especializada para soldar tuberías con un anillo de obstáculos en un ángulo de 45°, crucial para garantizar la integridad estructural en diversas industrias. Este artículo desvela las complejidades y los pasos precisos de la soldadura 6GR, desde el montaje de tuberías hasta la superación de dificultades técnicas en soldaduras de respaldo. Sumérjase y descubra cómo el dominio de estas técnicas puede elevar la calidad y fiabilidad de sus proyectos de soldadura.

La técnica de soldadura 6GR para tuberías es una posición de soldadura especializada y difícil que simula las condiciones del mundo real que suelen darse en las operaciones sobre el terreno. Este método consiste en colocar la tubería en un ángulo inclinado de 45°, con un anillo de obstáculos incorporado para reproducir situaciones de soldadura en espacios confinados.

El eje longitudinal del tubo se coloca en un ángulo de 45° con respecto al plano horizontal, y esta orientación permanece fija durante todo el proceso de soldadura. Esta posición en ángulo pone a prueba la capacidad del soldador para mantener una calidad constante en varias posiciones de soldadura (plana, vertical y por encima de la cabeza) dentro de una misma unión.

Una característica clave de la configuración 6GR es el anillo de obstáculos, que se coloca en el borde exterior de la tubería de pared gruesa. El diámetro exterior del anillo suele superar al de la tubería en unos 300 mm, lo que crea una situación de acceso restringido que pone a prueba la destreza y la conciencia espacial del soldador.

La junta de soldadura está situada con precisión, y la distancia entre la unión de los dos tubos y la cara extrema del tubo de pared gruesa no supera los 13 mm. Esta ajustada tolerancia subraya la importancia de un ajuste preciso y de la ejecución de la pasada de raíz.

La nomenclatura "6GR" se deriva de los códigos de posición de soldadura estándar de la industria:

Esta configuración de soldadura es especialmente importante para los soldadores de tuberías que deseen demostrar su competencia en condiciones de campo complejas, a menudo necesarias para aplicaciones de alta integridad en los sectores del petróleo y el gas, petroquímico y de generación de energía.

Lectura relacionada: ¿Qué significan 1G, 2G, 3G, 4G, 5G y 6G en soldadura?

El montaje y la colocación de los tubos soldados son cruciales para garantizar la calidad de la soldadura 6GR y la forma adecuada de la parte posterior de la junta del tubo.

Si el tipo de ranura, la separación de montaje y el tamaño del borde romo no son los adecuados, es fácil que se produzcan defectos como colapso, solapamiento y penetración incompleta.

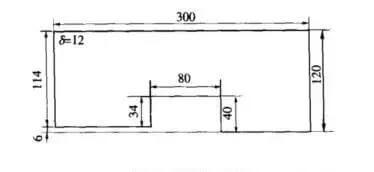

La forma del tubo que se va a soldar se representa en la figura 1.

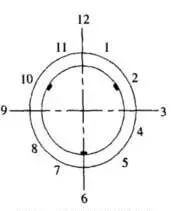

Para garantizar la correcta alineación de la tubería, la unión a tope de la tubería debe realizarse en un alineador de tuberías especializado, y la colocación debe asegurarse con placas nervadas (fijadas en 2 puntos, 10 puntos y 6 puntos).

La placa nervada es de acero 20 y su forma se representa en la figura 2.

En la figura 3 se muestra la ubicación de la placa costal.

El tubo 6GR incorpora un característico anillo de obstáculos, con un diferencial de grosor de 6 mm entre las paredes interiores de los dos tubos de conexión. Esta característica de diseño presenta retos de soldadura únicos.

De acuerdo con las especificaciones técnicas, la cara posterior de la junta de la tubería debe estar enrasada con la pared interior de la tubería de pared gruesa. Sin embargo, para garantizar una integridad estructural y un rendimiento óptimos, la parte posterior debe formarse como una soldadura de filete de penetración completa.

Conseguir una soldadura de respaldo adecuada en esta configuración puede ser especialmente difícil debido al anillo de obstáculos y a la variación de grosor. Estos factores pueden impedir el acceso a la raíz de la soldadura y complicar la distribución del calor durante el proceso de soldadura.

Tras extensas investigaciones, pruebas y aplicaciones prácticas, hemos desarrollado un método eficaz que satisface con éxito tanto los requisitos técnicos como la necesidad de una soldadura en ángulo de penetración total. Nuestro enfoque combina una preparación precisa previa a la soldadura, técnicas de soldadura especializadas y rigurosas medidas de control de calidad:

Este método no sólo satisface el requisito de pared interior enrasada, sino que también garantiza una soldadura en ángulo de alta calidad y penetración total que mejora la integridad estructural general del conjunto de tuberías 6GR.

El principal reto de la soldadura por retroceso de tuberías es la posición oblicua de soldadura, que provoca un calentamiento desigual y efectos gravitatorios en las gotas fundidas. Para solucionar estos problemas, es fundamental optimizar los ajustes de la máquina de soldar antes de empezar. Ajuste la corriente de inicio del arco en la posición 5 y la corriente de fuerza del arco en la posición 7. Estos ajustes facilitan el inicio del arco, mejoran la rigidez del arco y utilizan la fuerza del arco para transferir eficazmente el metal fundido a la raíz de la tubería de pared gruesa, garantizando la correcta formación de doble cara en la soldadura por una sola cara.

Inicie el arco aproximadamente 5 mm más allá de la posición de las 6 en punto. Tras el encendido, emplee un ligero movimiento ascendente y descendente de la varilla de soldadura dentro de la ranura. Una vez que la raíz se funda y forme un ojo de cerradura, manipule rápidamente la altura del arco. Mantenga la varilla de soldadura en un ángulo inclinado hacia el lado del tubo de pared gruesa. Utilice pequeños movimientos oblicuos y oscilantes del electrodo, asegurándose de que sean rápidos, uniformes y estables.

Los soldadores deben emplear un enfoque multisensorial, centrándose en las señales visuales, la retroalimentación auditiva y el control táctil:

Cronometre cada seguimiento del arco en función del estado de solidificación del baño de fusión. Una velocidad excesiva puede provocar flujo de metal líquido y formación de cordones, mientras que una velocidad insuficiente puede provocar compresión hacia el interior y depresión de la soldadura posterior. En general, controle la alimentación de metal líquido a 1-1,5 segundos por ciclo.

Para la extinción del arco, crear un ojo de cerradura por encima del baño de fusión y, a continuación, retraer gradualmente el metal fundido 10-15 mm. Terminar el arco en el lado de la ranura para desacelerar la solidificación y evitar huecos por contracción en frío. Formar una junta inclinada para facilitar las pasadas posteriores. Evitar terminar el arco en el centro del baño de soldadura o directamente en la superficie del baño, ya que esto puede generar cavidades de contracción fría difíciles de reparar.

Al reiniciar, iniciar el arco en la pendiente a 10-15 mm por debajo del baño de soldadura aún caliente y avanzar hasta el cráter anterior. A medida que aumente la temperatura del cráter, guiar el electrodo a lo largo del ojo de la cerradura preparado hasta la raíz de la ranura. Al oír el sonido "plop", hacer una breve pausa, mover lateralmente la varilla de soldadura y reanudar la soldadura normal. Los factores clave son el posicionamiento preciso del electrodo, el cambio rápido, la observación exacta del ojo de la cerradura y el mantenimiento de un movimiento estable. Dé prioridad a las conexiones en caliente entre pasadas para garantizar un cordón de soldadura liso y estéticamente agradable.

Después de completar la soldadura de respaldo, utilice una amoladora angular para alisar las juntas irregulares, asegurando una superficie uniforme para las pasadas posteriores. Ajuste la fuerza del arco (también conocida como control de la excavación o del arco) a la posición 5 en su máquina de soldar. Esta fuerza de arco optimizada ayuda a eliminar eficazmente la escoria en ambos lados de la soldadura, reduciendo significativamente el riesgo de inclusiones de escoria en la soldadura final.

Emplee una técnica de tejido controlada, moviendo el electrodo en zigzag deliberadamente. Haga una pausa momentánea a cada lado de la ranura para asegurar una fusión y penetración adecuadas. Mantenga una velocidad de desplazamiento y un ángulo del electrodo constantes para mantener el baño de fusión horizontal durante todo el proceso de soldadura. Esta técnica favorece la distribución uniforme del calor y reduce la probabilidad de defectos como la falta de fusión o la penetración incompleta.

Para mejorar la integridad de la soldadura y minimizar el riesgo de fisuración, escalone los puntos de inicio y fin de las capas adyacentes entre 10 y 15 mm. Esta práctica ayuda a distribuir la tensión de forma más uniforme por toda la soldadura y reduce la concentración de posibles puntos débiles.

Una vez finalizadas las pasadas de relleno, asegúrese de que la superficie de la soldadura queda aproximadamente 1 ó 2 mm por debajo del nivel del metal base. Este ligero relleno crea una base ideal para la capa de recubrimiento final, permitiendo una fusión adecuada y una transición suave entre la soldadura y el material base.

A lo largo del proceso de soldadura de relleno, mantenga un control estricto de los parámetros clave de soldadura, como el amperaje, el voltaje y la velocidad de desplazamiento, para lograr resultados óptimos. Las inspecciones visuales periódicas entre pasadas pueden ayudar a identificar y abordar cualquier problema potencial en una fase temprana de la secuencia de soldadura.

Antes de iniciar el proceso de soldadura de la cubierta, ajuste la fuerza del arco (empuje) a la posición 2. Esta reducción de la fuerza del arco mejora la flexibilidad del arco, mitigando el riesgo de defectos de socavado y promoviendo un cordón de soldadura más suave y estéticamente más agradable.

Para la posición de soldadura por encima de la cabeza, establezca una formación triangular utilizando la primera mitad del electrodo de soldadura. Pase a una dirección de soldadura horizontal, empleando una técnica de manipulación del electrodo en forma de media luna para mantener un control y una penetración óptimos.

Al llegar al borde de la ranura, hacer una pausa momentánea mientras se mantiene un baño de fusión nivelado. Esta breve pausa permite una fusión adecuada y ayuda a evitar defectos en los bordes.

Para la segunda mitad de la varilla de soldadura, iniciar el arco en una posición oblicua por encima de la cabeza. Dibujar gradualmente el área de soldadura triangular horizontalmente hacia el borde inferior de la ranura, asegurando el solapamiento con el cordón de soldadura anterior. Utilizar un movimiento de tejido transversal con el electrodo para lograr una cobertura y fusión uniformes.

A medida que se acerque a la posición de cierre, reduzca progresivamente el tamaño del baño de soldadura para facilitar un amarre adecuado. Rellene completamente el área triangular restante antes de terminar el arco para garantizar una cobertura total y minimizar el riesgo de defectos en los cráteres finales.

La capa de recubrimiento debe presentar un perfil plano tanto en el punto de inicio como en el de terminación del arco. Antes de extinguir el arco, asegúrese de rellenar completamente el cráter para evitar huecos de contracción y mejorar la integridad general de la soldadura.

Durante todo el proceso, mantenga constante la velocidad de desplazamiento, el ángulo del electrodo y la longitud del arco para conseguir un aspecto y unas propiedades uniformes del cordón de soldadura. Es fundamental realizar inspecciones visuales periódicas durante la soldadura para detectar y solucionar rápidamente cualquier posible problema.

El puesto de soldadura 6GR es un puesto de prueba de soldadura especializado y avanzado que se utiliza para cualificar a los soldadores para tareas de soldadura complejas y restrictivas. Esta posición es una extensión de la posición 6G, que implica soldar una tubería en un ángulo de 45 grados, lo que requiere que los soldadores realicen soldaduras en varias orientaciones, incluyendo vertical, horizontal y por encima de la cabeza. La "R" de 6GR significa "Restringido", lo que indica retos adicionales que simulan escenarios de soldadura del mundo real en los que el acceso es limitado.

En la posición de soldadura 6GR, la configuración de la prueba suele incluir dos tubos de distinto grosor. El tubo más grueso, normalmente de 4-6 mm de grosor, no se bisela, mientras que el tubo más fino se prepara con un solo bisel. Esta configuración crea una unión difícil que pone a prueba la capacidad del soldador para lograr una soldadura sólida en condiciones no ideales.

Se coloca un anillo de restricción o una placa de acero debajo del lugar de la soldadura, imitando obstáculos como soportes, paredes u otros impedimentos estructurales. Esta configuración restringe el movimiento del soldador, dificultando la consecución de ángulos y posiciones adecuados para la soldadura. La presencia del anillo de restricción subraya la importancia de la precisión y el control, ya que los soldadores deben sortear estos obstáculos para garantizar una soldadura de alta calidad.

La posición de soldadura 6GR es especialmente importante en la soldadura de estructuras de plataformas marinas. Por ejemplo, en la construcción de jackets, vigas y cubiertas, los soldadores se encuentran a menudo con complejas uniones T-K-Y (tee, knee y yee). Estas juntas son fundamentales para la integridad estructural de las plataformas marinas, que deben soportar entornos marinos adversos y cargas pesadas.

Al cualificarse en la posición 6GR, los soldadores demuestran su capacidad para realizar soldaduras de Penetración Completa de Juntas (CJP) desde un lado sin respaldo. Esta capacidad es esencial para garantizar que las juntas soldadas sean fuertes y fiables, algo crucial para la seguridad y la longevidad de las plataformas marinas.

El examen 6GR está diseñado para evaluar las aptitudes de un soldador para realizar soldaduras de alta calidad en condiciones restrictivas. Este puesto es esencial para las industrias que requieren soldaduras precisas y fiables, como la construcción en alta mar. La capacidad de realizar soldaduras CJP en entornos restrictivos garantiza que los componentes estructurales sean robustos y capaces de soportar tensiones importantes.

Mantener un alto nivel de soldadura en estas aplicaciones críticas es primordial, ya que cualquier fallo en las uniones soldadas puede tener consecuencias catastróficas. Por ello, el puesto de soldadura 6GR sirve de referencia para evaluar la competencia y fiabilidad de los soldadores en escenarios exigentes y restrictivos.

El puesto de soldador 6GR es una prueba rigurosa y exhaustiva que desafía a los soldadores a demostrar su destreza en la realización de soldaduras de alta calidad en condiciones restrictivas. Es esencial para los sectores que requieren soldaduras precisas y fiables que garanticen la integridad y resistencia de los componentes de infraestructuras críticas.

La posición de soldadura 6GR es esencial para mantener la integridad estructural de componentes críticos, especialmente en industrias como la construcción de plataformas marinas, plantas químicas e instalaciones de petróleo y gas. Por ejemplo, en las plataformas de perforación en alta mar, las juntas estructurales deben soportar condiciones ambientales extremas, como alta presión, agua salada corrosiva y fuertes corrientes. Las soldaduras de alta calidad en la posición 6GR garantizan que estas juntas se mantengan robustas y sin defectos, evitando fallos catastróficos que podrían poner en peligro vidas humanas y provocar importantes pérdidas económicas.

La posición de soldadura 6GR sirve de referencia para evaluar la competencia de un soldador debido a su complejidad. Este puesto implica soldar alrededor de obstáculos y en varias orientaciones sin girar las tuberías, lo que exige un alto nivel de destreza, precisión y experiencia. Los soldadores cualificados en el puesto 6GR demuestran unas aptitudes excepcionales y a menudo se les busca para proyectos desafiantes y de alto riesgo. Por ejemplo, en el sector de la energía nuclear, donde la seguridad y la precisión son primordiales, se prefiere a los soldadores certificados 6GR para tareas de soldadura críticas.

Muchas industrias se adhieren a normas y reglamentos estrictos para garantizar la seguridad y la fiabilidad. La posición de soldadura 6GR suele ser un requisito para cumplir estas normas, sobre todo en sectores en los que la calidad de las soldaduras repercute directamente en la seguridad operativa. Por ejemplo, el Instituto Americano del Petróleo (API) y la Sociedad Americana de Ingenieros Mecánicos (ASME) tienen estrictas normas de soldadura que incluyen la posición 6GR. El cumplimiento de estas normas es esencial para evitar fallos costosos y garantizar la protección del personal y los equipos.

Los soldadores que obtienen la certificación 6GR obtienen una ventaja significativa en el mercado laboral. Esta cualificación está muy valorada y puede abrir las puertas a mejores oportunidades laborales, salarios más altos y promoción profesional. Por ejemplo, un soldador con la certificación 6GR podría optar a puestos en sectores de gran demanda, como la construcción naval o la industria aeroespacial, en los que las habilidades avanzadas de soldadura son cruciales. Los empresarios reconocen la dificultad del examen 6GR y consideran a los soldadores certificados capaces de realizar las tareas de soldadura más exigentes.

La capacidad de realizar soldaduras 6GR dota a los soldadores de la versatilidad necesaria para afrontar una amplia gama de retos de soldadura. Esto incluye trabajar en uniones complejas en espacios reducidos y en condiciones restrictivas, que son habituales en diversos entornos industriales. Por ejemplo, en la construcción de recipientes a presión, los soldadores se encuentran a menudo con espacios reducidos y ángulos incómodos que requieren la precisión y adaptabilidad de las técnicas de soldadura 6GR. Esta versatilidad es especialmente beneficiosa en industrias que requieren soldadores adaptables y cualificados para afrontar situaciones de soldadura diversas e impredecibles.

En los proyectos industriales a gran escala, la calidad de la soldadura puede influir significativamente en el éxito y la eficacia generales del proyecto. Los soldadores cualificados en el puesto 6GR contribuyen al éxito del proyecto garantizando que todas las soldaduras cumplan los más altos estándares de calidad y fiabilidad. Esto reduce la probabilidad de repeticiones, retrasos y posibles riesgos para la seguridad, contribuyendo en última instancia a la finalización puntual y rentable de los proyectos. Por ejemplo, en la construcción de tuberías, las soldaduras 6GR de alta calidad garantizan la integridad de la tubería, reduciendo el riesgo de fugas y contaminación ambiental.

Los soldadores se enfrentan a varios retos cuando trabajan en la posición 6GR, como el acceso limitado a la junta de soldadura, la incómoda posición del cuerpo y la necesidad de una calidad de soldadura constante. Para superar estos retos, los soldadores pueden utilizar herramientas y técnicas especializadas, como la soldadura en espejo para zonas difíciles de ver o la práctica de posiciones corporales específicas para mejorar la comodidad y el control. La formación y la práctica continuas son esenciales para dominar estas técnicas y alcanzar los altos niveles exigidos para la soldadura 6GR.

El proceso de certificación para el puesto de soldador 6GR implica pruebas rigurosas para garantizar la competencia del soldador. El proceso suele incluir un examen escrito sobre teoría de la soldadura y una prueba práctica en la que el soldador debe realizar una soldadura en la posición 6GR bajo supervisión. A continuación, se inspecciona la calidad de la soldadura y el cumplimiento de las normas del sector. Este proceso de certificación garantiza que sólo los soldadores altamente cualificados estén cualificados para desempeñar este exigente puesto.

En comparación con otras posiciones de soldadura, la posición 6GR supone un reto único debido a su naturaleza restrictiva y a la necesidad de alta precisión. Por ejemplo, mientras que la posición 1G implica soldar una tubería en posición horizontal, lo que facilita el acceso y el movimiento, la posición 6GR requiere soldar en posiciones fijas con obstáculos, lo que la hace significativamente más difícil. Este análisis comparativo pone de relieve la singular importancia y dificultad de la posición 6GR.

Los expertos del sector destacan la importancia de la posición de soldadura 6GR. Según John Smith, ingeniero superior de soldadura, "la posición 6GR es el estándar de oro en la certificación de soldadura. Pone a prueba la destreza, precisión y capacidad de un soldador para trabajar en condiciones restrictivas. Los soldadores que superan esta certificación están entre los mejores del sector". Estas ideas ponen de relieve el papel fundamental de la soldadura 6GR para garantizar la seguridad y la calidad en diversas industrias.

Al comprender la importancia y los retos de la posición de soldadura 6GR, los soldadores y las partes interesadas de la industria pueden apreciar mejor las habilidades requeridas y el impacto de las soldaduras de alta calidad en la integridad estructural y el éxito del proyecto.

La posición de soldadura 6GR es una de las certificaciones más exigentes para los soldadores, ya que implica soldar una tubería en un ángulo de 45 grados con un anillo de restricción colocado. Esta configuración reproduce las condiciones restrictivas que suelen darse en aplicaciones reales, como la construcción de plataformas marinas y la soldadura de tuberías.

La posición 6GR requiere que los soldadores realicen soldaduras alrededor de un anillo de restricción, que limita el acceso y la visibilidad. Esto simula los obstáculos y espacios reducidos que suelen encontrarse en los entornos industriales. El anillo de restricción es crucial, ya que obliga al soldador a adaptar su técnica para lograr soldaduras de alta calidad a pesar de la limitada maniobrabilidad.

Los soldadores deben poseer un profundo conocimiento de los principios de soldadura, incluyendo:

Los soldadores deben demostrar competencia en diversas técnicas de soldadura y ser capaces de producir soldaduras de alta calidad en condiciones restrictivas. Entre las competencias clave se incluyen:

La prueba de cualificación incluye varios componentes críticos:

Superar con éxito la prueba 6GR cualifica a los soldadores para todos los puestos, pero incluye limitaciones específicas. Según AWS D1.1, un soldador cualificado para 6GR no está cualificado para soldar juntas a tope de producción desde un lado sin retroceso o desde ambos lados sin retroceso. Esto se debe a que la prueba no simula una unión a tope de raíz abierta en la que ambos bordes deben fusionarse en la raíz.

Al cumplir estos requisitos de cualificación, los soldadores demuestran su capacidad para realizar soldaduras complejas en condiciones difíciles, garantizando la integridad estructural y la fiabilidad de los componentes de infraestructuras críticas.

La prueba de soldadura 6GR es una evaluación rigurosa diseñada para simular las condiciones de soldadura del mundo real, en particular las que se dan en espacios restringidos y configuraciones de juntas complejas. Esta prueba es esencial para cualificar a los soldadores para realizar soldaduras de Penetración Completa de Juntas (CJP) en juntas T-K-Y (tee, rodilla y yee) sin respaldo.

En las aplicaciones industriales, los soldadores se enfrentan a menudo a situaciones difíciles en las que deben soldar en espacios reducidos, como el interior de recipientes a presión o sistemas de tuberías. El puesto 6GR está diseñado específicamente para probar la capacidad de un soldador para manejar estas situaciones complejas, garantizando que puedan producir soldaduras de alta calidad incluso en condiciones restrictivas.

La prueba 6GR consiste en soldar una tubería colocada en un ángulo de 45 grados, lo que se conoce como la posición "Arkansas Bellhole". Este ángulo simula las difíciles condiciones de acceso que se dan en los entornos de soldadura sobre el terreno. El diámetro de la tubería utilizada en la prueba puede variar, siendo las opciones más comunes 4 pulgadas o un mínimo de 6 pulgadas de diámetro nominal. La elección del diámetro de la tubería influye en el rango de cualificación:

Se coloca un anillo o placa de restricción debajo del lugar de la soldadura, creando un espacio que simula las condiciones de acceso restringido. Este anillo debe tener al menos 150 mm (5,9 pulgadas) de anchura y longitud y colocarse a 12 mm (0,47 pulgadas) de la junta. Normalmente, el anillo de restricción se coloca en el lado más grueso de la tubería, que no tiene bisel. Esta configuración desafía al soldador a navegar alrededor del anillo de restricción, demostrando su capacidad para soldar en espacios reducidos.

La preparación del tubo implica un solo bisel en un lado y ningún bisel en el otro. Esto difiere de una unión a tope de raíz abierta que requiere la fusión de dos bordes biselados en la raíz. El bisel y la abertura de la raíz son fundamentales para garantizar una alineación y fusión adecuadas durante el proceso de soldadura. La abertura de la raíz para la prueba debe ser de al menos 3 mm (0,12 pulgadas), lo que garantiza la separación y la alineación correctas para la soldadura.

El soldador debe realizar la soldadura en la posición fija de 45 grados, navegando alrededor del anillo de restricción y manteniendo un control preciso para lograr una soldadura de alta calidad. Esta posición pone a prueba la capacidad del soldador para realizar soldaduras en vertical, horizontal y por encima de la cabeza, imitando las complejas condiciones de las juntas T-K-Y en zonas de acceso restringido.

La superación de la prueba 6GR forma parte de un proceso de certificación más amplio que incluye múltiples variables, como el metal base, el metal de aportación y el proceso de soldadura. La prueba contribuye a la cualificación global del soldador. Es importante señalar que la prueba 6GR no cualifica a los soldadores para uniones soldadas desde un lado sin retroceso o desde dos lados sin retroceso, lo que pone de manifiesto sus limitaciones específicas.

Al superar con éxito la prueba 6GR, los soldadores demuestran su destreza en tareas de soldadura complejas en condiciones restrictivas, una habilidad crucial para aplicaciones industriales de alto riesgo.

La posición de soldador 6GR presenta varios retos y limitaciones importantes que los soldadores deben superar para obtener la certificación y desempeñarse eficazmente en aplicaciones industriales.

Uno de los principales retos en la posición de soldadura 6GR es la movilidad restringida y el acceso a la zona de soldadura. La "R" de 6GR significa "Restringido", lo que indica que el soldador debe sortear impedimentos como soportes, paredes y otros componentes estructurales. Esta restricción obliga a los soldadores a realizar soldaduras en espacios reducidos, a menudo con visibilidad limitada y una posición corporal incómoda, lo que puede afectar significativamente a la calidad y consistencia de la soldadura.

Los soldadores se enfrentan a numerosos retos técnicos al realizar la prueba 6GR. La posición implica soldar un tubo en un ángulo de 45 grados con un anillo de restricción, creando una configuración de unión compleja. Lograr una fusión y penetración adecuadas en esta configuración es difícil, especialmente con la separación requerida de 1/8″ y 3/16″ de alto a bajo alrededor del interior de la tubería. Esta configuración exige una técnica y un control precisos para evitar defectos como la falta de fusión, la porosidad y la penetración incompleta, que pueden comprometer la integridad de la soldadura.

La superación de la prueba 6GR no cualifica plenamente a los soldadores para todos los tipos de soldadura de tuberías. En concreto, no capacita a los soldadores para realizar uniones de penetración total sin anillo de respaldo o retroperforación. Esta limitación es crucial porque la prueba 6GR no simula una unión a tope de raíz abierta, en la que el soldador debe fusionar dos miembros biselados en la raíz. Por consiguiente, es posible que los soldadores que superen la prueba 6GR sigan necesitando cualificaciones adicionales para demostrar su capacidad de soldar tuberías desde un lado sin anillo de respaldo o desde dos lados sin backgouging.

La prueba 6GR está diseñada para simular uniones T-K-Y (te, rodilla y yarda) en lugar de uniones a tope de raíz abierta. Se trata de soldar una sola junta biselada y lograr la fusión y penetración requeridas en condiciones de acceso restringido. Aunque esta configuración es esencial para cualificar a los soldadores en aplicaciones industriales específicas, no abarca todos los tipos y configuraciones de juntas que se encuentran sobre el terreno, lo que limita el alcance de la certificación.

Las exigencias físicas del puesto de soldadura 6GR pueden ser considerables. Los soldadores deben adoptar a menudo posturas incómodas y sostenidas para completar la soldadura, lo que puede provocar fatiga y tensión. Este desafío físico puede afectar a la concentración y la precisión, aumentando la probabilidad de errores y defectos en la soldadura.

El equipo específico y la configuración necesarios para la prueba 6GR, incluidos el anillo de restricción y el ángulo fijo de 45 grados, pueden ser difíciles de manejar. Garantizar la correcta colocación y alineación de estos componentes es crucial para lograr una soldadura de alta calidad. Cualquier desviación o imprecisión en la configuración puede agravar la dificultad del proceso de soldadura y afectar al resultado global.

En términos prácticos, la prueba 6GR prepara a los soldadores para situaciones que implican obstáculos y espacios confinados, habituales en muchos sectores, incluida la soldadura de tuberías y estructuras. Sin embargo, no les prepara del todo para todas las tareas de soldadura de tuberías, en particular las que requieren una penetración total sin retroceso. Para obtener una cualificación completa, es posible que los soldadores deban superar pruebas adicionales, como la prueba de tuberías 6G, para demostrar su competencia en una gama más amplia de situaciones de soldadura.

El puesto de soldador 6GR es altamente especializado y crucial para soldar en condiciones restringidas. Este puesto garantiza la integridad estructural y la fiabilidad de componentes críticos en varias industrias clave.

En la industria naval, la posición de soldadura 6GR es esencial para construir y reparar estructuras navales. Por ejemplo, los soldadores utilizan esta posición para navegar y soldar alrededor de mamparos y refuerzos en los espacios reducidos del casco de un buque. Esto garantiza que los componentes estructurales del buque estén bien unidos, manteniendo la navegabilidad y la seguridad de la embarcación.

Las plataformas marinas, como las petrolíferas, requieren la posición de soldadura 6GR para construir y mantener sus complejas estructuras. Los soldadores trabajan a menudo en uniones T-K-Y en cubiertas, vigas y forros, que son fundamentales para la estabilidad de la plataforma. Esta posición de soldadura es vital para crear conexiones robustas que puedan soportar el duro entorno marino, garantizando la durabilidad y seguridad de la plataforma.

La posición de soldadura 6GR se utiliza con frecuencia en industrias como las del petróleo y el gas, el procesamiento químico y la generación de energía para soldar sistemas de tuberías. Estos sistemas suelen incluir complicadas uniones T-K-Y en espacios reducidos. Por ejemplo, los soldadores pueden trabajar en tuberías que transportan materiales peligrosos, donde la precisión y la fiabilidad son cruciales para evitar fugas y garantizar la seguridad operativa.

En la construcción y el mantenimiento de recipientes a presión y calderas, la posición de soldadura 6GR es indispensable. Estos componentes funcionan en condiciones de alta presión y temperatura, por lo que requieren soldaduras precisas y resistentes. Los soldadores utilizan la posición 6GR para garantizar la integridad de las uniones en estos sistemas críticos, evitando posibles fallos que podrían tener consecuencias catastróficas.

La industria aeroespacial utiliza la posición de soldadura 6GR para ensamblar y reparar componentes de aeronaves. Los soldadores suelen realizar soldaduras en zonas confinadas y complejas, como las juntas de los bastidores y los componentes estructurales de las aeronaves. Esta posición es crucial para mantener los elevados niveles de precisión y resistencia exigidos en la soldadura aeroespacial, garantizando la seguridad y el rendimiento de las aeronaves.

En la industria de la energía nuclear, el puesto de soldador 6GR es esencial para construir y mantener reactores nucleares. Los soldadores deben garantizar que todas las uniones cumplen las estrictas normas de seguridad y calidad para evitar fugas de radiación y garantizar el funcionamiento seguro del reactor. Esta posición permite realizar soldaduras precisas y fiables en los entornos restringidos y complejos típicos de las instalaciones nucleares.

El mantenimiento y las reparaciones industriales a menudo implican soldar en zonas de difícil acceso. El puesto de soldador 6GR es fundamental para realizar reparaciones de alta calidad en tuberías, componentes estructurales y maquinaria. Los soldadores cualificados pueden hacer frente a diversos retos de mantenimiento, garantizando la seguridad y funcionalidad continuas de los equipos industriales.

La posición de soldadura 6GR es integral para varias industrias que requieren soldaduras de alta calidad en condiciones restringidas. Sus aplicaciones abarcan la construcción naval, las plataformas marinas, los sistemas de tuberías, los recipientes a presión, la industria aeroespacial, la energía nuclear y el mantenimiento industrial, lo que pone de relieve su importancia para garantizar la seguridad, fiabilidad y longevidad de infraestructuras críticas.

Aprobar el examen de soldadura 6GR requiere una preparación meticulosa, práctica y adherencia a técnicas específicas. Estos son algunos consejos clave para ayudarle a tener éxito:

Comprenda los requisitos de la prueba familiarizándose con la configuración, incluidas las especificaciones de la tubería, la colocación del anillo de restricción y las configuraciones de las juntas. Revise las normas de soldadura pertinentes, como AWS D1.1, para garantizar el cumplimiento de todos los requisitos.

Es esencial que la fijación sea precisa. Utilice una plantilla o fijación para colocar correctamente las piezas de prueba y asegurarse de que el anillo de restricción está correctamente instalado y cumple las dimensiones especificadas. Mantenga un entorno de trabajo limpio y elimine cualquier contaminante de la zona de soldadura para evitar defectos.

La limpieza constante es crucial. Limpie bien la junta después de cada pasada para evitar la contaminación. Utilice una amoladora para alisar la pasada de raíz y cualquier punto alto. Controle cuidadosamente los arranques y las paradas. Al parar, esmerile el punto de parada hasta darle una forma contorneada y vuelva a empezar por delante de este punto para rellenarlo a la perfección.

Elija las varillas de soldadura correctas para cada fase de la prueba. Por ejemplo, utilice varillas 6010 de 1/8″ para las pasadas de raíz y caliente y varillas 7018 de 1/8″ para la pasada del tapón. En situaciones específicas, las varillas 6010 son eficaces para una penetración profunda en la pasada de raíz, mientras que las varillas 7018 proporcionan un acabado suave para el tapón final.

Simule las condiciones de la prueba practicando la soldadura en espacios reducidos similares a la configuración de la prueba 6GR. Esto ayuda a desarrollar las habilidades necesarias para manejar el acceso restringido y la movilidad. Dominar las técnicas de soldadura es crucial para rendir bien en estos espacios reducidos. Aprenda a soldar en varias posiciones del cuerpo, incluyendo vertical, horizontal y por encima de la cabeza, para mejorar la comodidad y la precisión.

Practique el biselado, ya que es vital estar preparado tanto para juntas con bisel simple como con bisel doble. El biselado específico puede variar, así que practique ambos tipos para estar totalmente preparado. Comprenda que biselar correctamente los bordes de la unión garantiza una mejor penetración y fusión de la soldadura.

Dedique tiempo a la práctica constante. Normalmente se necesitan entre 8 y 12 meses de soldadura regular para adquirir las habilidades necesarias para la certificación 6GR. Establezca pruebas de práctica que imiten las condiciones de prueba reales, incluido el uso de anillos de restricción y configuraciones de unión adecuadas. Cree un programa de prácticas de muestra, como soldar durante unas horas al día, para desarrollar la memoria muscular y mejorar la técnica.

Seguir estrictamente las especificaciones de ensayo, incluido el uso correcto del equipo y las técnicas de soldadura. Comprenda los criterios de inspección y asegúrese de que sus soldaduras cumplen las normas de calidad y aspecto exigidas. Por ejemplo, asegúrese de que el cordón de soldadura es uniforme, no presenta grietas y tiene el refuerzo correcto.

Resuelva los problemas más comunes manteniendo una mano firme y una velocidad constante. Si te encuentras con problemas como una fusión incompleta, ajusta tu técnica o la configuración del equipo. Supera los errores repasándolos y corrigiéndolos durante las sesiones de práctica. Busque la opinión de soldadores experimentados para perfeccionar sus habilidades.

Siguiendo estos consejos y dedicando tiempo a la práctica y la preparación, puede aumentar significativamente sus posibilidades de aprobar el examen de soldadura 6GR y conseguir la certificación.

A continuación encontrará respuestas a algunas preguntas frecuentes:

La "R" en la posición de soldadura 6GR significa "Restringido". Esta designación indica que el proceso de soldadura se realiza en un espacio confinado o restringido, a menudo denominado "modo anillo." En esta posición, los soldadores se enfrentan a retos adicionales debido al acceso y movilidad limitados causados por impedimentos cercanos como elementos estructurales, soportes o paredes. La posición 6GR es especialmente exigente porque requiere soldaduras precisas en espacios reducidos, lo que la hace esencial para tareas como la soldadura de juntas T-K-Y (tee, knee, yee) que suelen encontrarse en las estructuras de plataformas marinas. La naturaleza restrictiva de la posición 6GR simula las condiciones del mundo real en las que los soldadores deben trabajar sorteando obstáculos, lo que garantiza que estén altamente cualificados y sean capaces de trabajar con estas limitaciones.

Un soldador cualificado 6GR se enfrenta a varias limitaciones a pesar de su alto nivel de destreza en la soldadura de tuberías en ángulo de 45 grados en entornos restringidos. En primer lugar, la "R" de 6GR significa "restringido", lo que indica que la soldadura se realiza en espacios limitados, a menudo alrededor de impedimentos como soportes o elementos estructurales. Esto requiere que el soldador navegue por zonas de acceso limitado, lo que puede suponer un reto y restringir la movilidad.

Además, aunque una certificación 6GR cualifica a un soldador para todas las posiciones según las normas AWS D1.1, no incluye la cualificación para soldar juntas a tope de producción por un lado sin respaldo o por ambos lados sin respaldo, lo que se conoce como soldadura por un solo lado sin respaldo. Esta exclusión específica significa que un soldador cualificado 6GR no está certificado para realizar este tipo de soldaduras en condiciones estándar.

Además, la certificación 6GR se centra en una posición y un escenario de soldadura concretos, y no cubre todas las variables de soldadura posibles. Por lo tanto, los soldadores también deben obtener certificaciones para otras variables, como diferentes tipos de metales base, metales de aportación y procesos de soldadura. Como resultado, aunque un soldador cualificado para 6GR es experto en la soldadura de tuberías complejas en entornos restringidos, es posible que necesite certificaciones adicionales para cualificarse para otras tareas y condiciones de soldadura específicas.

La posición de soldadura 6GR se considera un reto por varias razones. En primer lugar, implica soldar una tubería en un ángulo de 45 grados, lo que requiere que el soldador maneje el baño de soldadura en múltiples orientaciones, combinando elementos de soldadura plana, horizontal, vertical y por encima de la cabeza. Esta adaptación constante de la técnica a los distintos ángulos es compleja y exige un alto nivel de destreza.

En segundo lugar, la "R" de 6GR significa "restricción", lo que indica que los soldadores deben trabajar con acceso y movilidad limitados. A menudo tienen que soldar cerca de obstáculos como soportes, paredes u otras estructuras, lo que restringe gravemente su ángulo y movimiento, dificultando la tarea.

Además, los retos técnicos, como el control del baño de soldadura, son importantes. Los ángulos variados y el acceso restringido afectan a la forma en que la gravedad influye en el metal fundido, lo que requiere ajustes precisos del calor, la velocidad de desplazamiento y la técnica para evitar defectos como el pandeo, la socavación o la falta de fusión. Las uniones implicadas en la soldadura 6GR, normalmente uniones en T, K o Y, son más complejas que las simples uniones a tope, lo que aumenta la dificultad.

Conseguir la certificación 6GR es un proceso riguroso, que exige a los soldadores superar una exigente prueba que sólo un pequeño porcentaje puede lograr. Esta certificación demuestra su capacidad para trabajar en condiciones muy restrictivas y es muy apreciada en sectores como el del petróleo y el gas, donde son habituales las tuberías de alta presión y las uniones complejas.

En resumen, el puesto de soldador 6GR supone un reto debido a sus ángulos complejos, el acceso restringido, las exigencias técnicas y el riguroso proceso de certificación, lo que lo convierte en un logro importante en la profesión de soldador.

La prueba de soldadura 6GR, a menudo conocida como la prueba "Arkansas Bellhole", es una evaluación rigurosa y físicamente exigente para los soldadores, en particular los que se dedican a la soldadura de tuberías estructurales. La configuración implica varios componentes y pasos críticos:

La prueba requiere la soldadura de un tubo colocado en un ángulo de 45 grados. El tubo puede tener un diámetro nominal de 4 ó 6 pulgadas, con los correspondientes grosores de pared. En el caso de la prueba de tuberías de 4 pulgadas, la aprobación califica al soldador para tuberías de hasta 4 pulgadas de diámetro, mientras que la prueba de tuberías de 6 pulgadas califica al soldador para una gama ilimitada de diámetros. El tubo se prepara normalmente con un bisel simple en un lado, aunque es aconsejable practicar con biseles simples y dobles para una preparación completa.

Se utiliza un anillo de restricción para simular las condiciones del mundo real en las que el espacio es limitado, restringiendo así el acceso a la junta de soldadura. Este anillo debe instalarse con una separación máxima de 1/2 pulgada desde el borde cuadrado hasta la parte inferior del anillo, y su diámetro exterior debe ser al menos 12 pulgadas mayor que el diámetro exterior de la tubería. Para una tubería de 6 pulgadas, el diámetro exterior del anillo es de unos 168 mm, con una longitud y anchura mínimas de 150 mm, fijado en un ángulo de 45 grados con una separación de 3 mm entre el anillo y la tubería.

La colocación de la tubería en un ángulo de 45 grados es una característica definitoria de la posición de soldadura 6GR, lo que hace que el proceso sea más difícil debido al acceso restringido y a la necesidad de gestionar eficazmente el aporte de calor y el control del baño de soldadura. La prueba suele implicar procesos de soldadura y electrodos específicos, como electrodos 6010 para la parte descendente y electrodos 7018 para la parte ascendente. El soldador debe soldar alrededor de la tubería, asegurándose de que la soldadura cumple las normas y códigos especificados, como AWS D1.1.

Pueden utilizarse restricciones adicionales, como plantillas y accesorios, para limitar aún más el acceso a la unión, simulando de cerca las condiciones de trabajo reales en tuberías. Esta configuración garantiza que la prueba sea físicamente exigente, evaluando la destreza, resistencia y capacidad del soldador para trabajar en posiciones difíciles. La comprensión de estos detalles de configuración ayuda a los soldadores a prepararse eficazmente para la prueba de soldadura 6GR, demostrando su competencia en la soldadura de tuberías estructurales.

Entre los sectores que suelen requerir cualificaciones de soldadura 6GR se incluyen la industria del petróleo y el gas, las plantas industriales y la construcción, la industria naval y marina, las centrales eléctricas y cualquier sector que implique la soldadura en espacios confinados. La industria del petróleo y el gas depende en gran medida de soldadores cualificados 6GR para tuberías de alta presión y sistemas de tuberías complejos que deben soportar condiciones extremas. Las plantas industriales y los proyectos de construcción se benefician de la certificación 6GR debido a la necesidad de soldaduras precisas en espacios confinados o restringidos. La industria naval valora a los soldadores 6GR para la fabricación de componentes críticos en entornos restringidos. Las centrales eléctricas requieren soldadores cualificados para soldaduras complejas que a menudo se someten a inspecciones rigurosas. Por último, cualquier industria que requiera soldaduras en espacios restringidos o reducidos, como ciertos proyectos de fabricación e ingeniería, considera indispensables las cualificaciones 6GR.