¿Alguna vez se ha preguntado por qué algunas soldaduras fallan y otras se mantienen firmes? El secreto suele estar en el precalentamiento. En este artículo, exploraremos cómo un precalentamiento adecuado puede evitar grietas, reducir la tensión y garantizar una soldadura duradera. Si conoce estas técnicas, podrá crear soldaduras más fuertes y fiables.

El precalentamiento es una técnica muy utilizada en soldadura. Consiste en calentar la pieza que se va a soldar a una temperatura superior a la temperatura ambiente antes o durante el proceso de soldadura.

La mayoría de las especificaciones modernas exigen intervalos específicos de temperatura de precalentamiento, en función de la norma y del tipo de material que se suelde.

En este artículo, analizaremos la importancia de un precalentamiento adecuado, sus ventajas y las consecuencias de un precalentamiento incorrecto mediante ejemplos.

El precalentamiento es el proceso de calentar la pieza que se va a soldar a una temperatura superior a la temperatura ambiente, ya sea antes o durante la soldadura.

El precalentamiento es un requisito obligatorio en la soldadura, y el temperatura de precalentamiento se describen en las especificaciones previas y posteriores a la soldadura. No obstante, en determinadas condiciones, también pueden utilizarse métodos de precalentamiento alternativos.

El precalentamiento ofrece varias ventajas, independientemente de que sea obligatorio o no:

La cantidad de precalentamiento necesaria para la soldadura no viene determinada únicamente por la norma mínima indicada en la especificación. En su lugar, pueden utilizarse uno o varios de los métodos siguientes:

El intervalo de temperatura de precalentamiento suele ser adecuado para distintos tamaños y limitaciones de las ranuras de soldadura.

Aunque muchas especificaciones especifican una temperatura mínima de precalentamiento, en algunos casos puede utilizarse una temperatura de precalentamiento inferior, mientras que en otros puede ser necesaria una temperatura de precalentamiento superior.

Existen varias "tablas de cálculo de precalentamiento" que utilizan reglas lineales o circulares para determinar la temperatura de precalentamiento. Estas tablas permiten predecir la temperatura de precalentamiento necesaria a partir de la identificación del material y el espesor del metal base.

El carbono equivalente (CE) es una medida útil para determinar si es necesario precalentar y en qué medida. Estas son las directrices:

Si el CE es superior a 0,5, es aconsejable retrasar el ensayo no destructivo (END) final al menos 24 horas para determinar si hay grietas retardadas.

El parámetro Ito & Bessyo Detección de grietas (PCM) puede utilizarse cuando el equivalente en carbono es igual o inferior a 0,17 wt-% o cuando se utiliza acero de alta resistencia. Este método es útil para determinar con precisión cuándo es necesario el precalentamiento, así como cuándo aplicar el precalentamiento forzado y qué temperatura utilizar. Estas son las directrices:

La prueba de la chispa se utiliza desde hace muchos años como método de estimación de la contenido en carbono en acero al carbono. La calidad de la chispa producida indica el nivel de contenido de carbono, con un mayor contenido de carbono que resulta en una mejor chispa y una mayor necesidad de precalentamiento.

Aunque este método no es el más preciso, es sencillo y puede proporcionar una indicación general de la temperatura de precalentamiento necesaria. Examinando la calidad de la chispa producida, puede determinarse el nivel relativo de temperatura de precalentamiento necesario.

Otro método eficaz pero menos preciso para seleccionar la temperatura de precalentamiento consiste en aumentarla en 50°C (100°F) por cada 10 puntos en función del contenido de carbono (0,10 wt-%). Por ejemplo, si el contenido de carbono es de 0,25 wt-%, la temperatura de precalentamiento debe ser de al menos 125°C (250°F), o superior.

Sin embargo, si hay revestimientos u otros componentes cerca de la soldadura, la temperatura de precalentamiento especificada en la especificación de producción original puede no ser adecuada.

Si el calor de soldadura está cerca del rango máximo permitido por el proceso estándar, el calor transferido a los componentes soldados puede ser suficiente para equilibrar el requisito de precalentamiento. Como resultado, el metal afectado puede calentarse hasta o por encima del valor mínimo de los requisitos de precalentamiento. En tales casos, pueden utilizarse métodos externos para reducir los requisitos de precalentamiento.

Hay que tener en cuenta que este enfoque implica rangos y conversiones imprecisas (por ejemplo, °F a °C), ya que el precalentamiento no es una ciencia exacta.

En muchos casos, también es habitual aumentar continuamente la temperatura de precalentamiento hasta que se resuelva el problema, como la desaparición de grietas.

Por otra parte, en algunas situaciones específicas, puede ser posible alcanzar el objetivo previsto incluso si la temperatura de precalentamiento es inferior al valor recomendado o a la temperatura especificada en el pliego de condiciones de producción.

Para evitar el reblandecimiento del material causado por el precalentamiento, es importante prestar atención a las habilidades reales de operación.

Elegir procesos de soldadura y electrodos que introduzcan hidrógeno raramente.

Hay ciertas técnicas que pueden ayudar a reducir o aliviar tensión residual.

Es necesario un control cuidadoso para garantizar el uso correcto del método de precalentamiento.

Las siguientes descripciones son cruciales para aplicar con éxito estas técnicas.

Las habilidades de soldadura tienen un impacto significativo en la contracción de la soldadura, tensión residualcontrol de la entrada de calor y prevención de grietas.

Las soldaduras cortas tienen menos contracción longitudinal que las soldaduras largas.

Para reducir las tensiones residuales pueden emplearse soldaduras a contratiempo o secuencias de soldadura especiales.

La entrada de calor debe controlarse o reducirse.

Deben utilizarse soldaduras lineales con pequeñas oscilaciones en lugar de aquellas con grandes oscilaciones.

Los procesos de fabricación adecuados pueden ayudar a reducir o eliminar cráteres y grietas de soldadura.

Basándonos en la experiencia, para evitar grietas debidas a la insuficiencia de material depositado en la soldadura (que también es un requisito en muchas especificaciones de producción), la cantidad de metal depositado debe ser de al menos 3/8 de pulgada (10 mm) o 25% del espesor de la ranura de soldadura.

En talleres o campos, el precalentamiento puede conseguirse mediante calentamiento por llama (aire-combustible o acetileno-combustible), calentamiento por resistencia, calentamiento por inducción electrónica y otros métodos.

Independientemente del método utilizado, el precalentamiento debe ser uniforme.

A menos que existan requisitos específicos, el precalentamiento debe penetrar en todo el espesor de la soldadura.

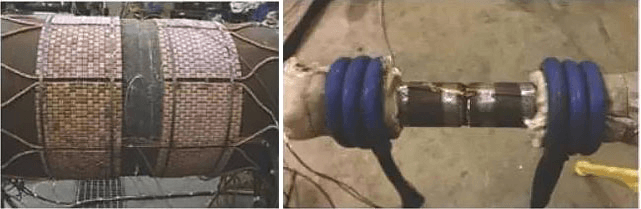

La figura 1 muestra equipos que utilizan el calentamiento por resistencia (sin aislamiento, aplicación posterior) y el calentamiento por inducción.

Fig. 1 - Calentamiento por resistencia (izquierda) y por inducción (derecha)

Se pueden utilizar varios dispositivos para medir y controlar la temperatura.

Los componentes o soldaduras que vayan a soldarse deben precalentarse hasta que el material esté totalmente saturado de calor.

Siempre que sea posible, debe probarse o evaluarse el grado de penetración térmica.

Para la mayoría aplicaciones de soldaduraPor lo general, basta con controlar la temperatura a cierta distancia del borde de la soldadura.

El control o la lectura de la temperatura no deben contaminar el ranura de soldadura.

Para determinar la temperatura mínima alcanzada durante el precalentamiento se utilizan plumas indicadoras o herramientas similares a lápices. Estas herramientas se funden a una temperatura específica, lo que permite un método sencillo y rentable para determinar la temperatura de fusión del lápiz.

Sin embargo, si la temperatura de la pieza de trabajo supera la temperatura de fusión de la pluma indicadora, ésta no funcionará correctamente. En tales casos, puede ser necesario utilizar varias plumas indicadoras con distintas temperaturas de fusión para garantizar lecturas precisas de la temperatura.

Para las operaciones de precalentamiento y soldadura, también pueden utilizarse equipos de medición directa, como pirómetros de contacto o termopares de lectura directa con lecturas analógicas o digitales. Estos instrumentos deben calibrarse o verificar de algún modo su capacidad para medir el intervalo de temperatura.

El termopar, en particular, tiene la ventaja de controlar y almacenar datos continuamente. Como resultado, puede utilizarse con un registrador de curvas o un sistema de adquisición de datos durante las operaciones de precalentamiento o de tratamiento térmico posterior a la soldadura (PWHT).

La norma D10.10 de la American Welding Society (AWS) proporciona varios esquemas y ejemplos de posiciones adecuadas para la colocación de termopares.

Durante muchos años se han utilizado diversos "métodos autóctonos" para determinar si la temperatura de precalentamiento es suficiente. Uno de ellos consiste en rociar saliva o humo directamente sobre la pieza. El sonido que hace la saliva se utiliza como indicador de la temperatura, aunque este método no es muy preciso. Algunas personas experimentadas siguen utilizando esta técnica.

Una forma más precisa de determinar la temperatura de precalentamiento es utilizar un soplete de acetileno. La llama se ajusta para producir alta carbonización, creando una capa de humo gris en la zona a precalentar. A continuación, el soplete se ajusta para producir un humo medio y se utiliza para calentar la zona de humo gris. Cuando el humo gris desaparece, indica que la temperatura de la superficie ha alcanzado más de 400°F (200°C).

Es importante asegurarse de que se alcanza la temperatura de precalentamiento en todo el espesor de la pieza y la zona de soldadura. La mayoría de los controles se realizan únicamente en la superficie exterior de la pieza, pero la norma AWS D10.10 proporciona prácticas recomendadas para la zona de impregnación y exige que se caliente todo el espesor de la pieza durante la soldadura de tuberías.

Es necesario observar atentamente el precalentamiento para evitar el sobrecalentamiento del metal base, especialmente cuando se utilizan métodos de calentamiento por resistencia o inducción. Muchos expedidores exigen ahora que se coloquen termopares debajo de cada placa de calentamiento por resistencia o conjunto de bobina de inducción para controlar y evitar el sobrecalentamiento.

Independientemente de si se requiere precalentamiento y del método de precalentamiento que se utilice, el precalentamiento aporta varias ventajas, entre ellas:

Al precalentar, lo mejor es calentar uniformemente todo el espesor de soldadura a la temperatura de precalentamiento especificada. El sobrecalentamiento de una zona local puede causar daños materiales, por lo que debe evitarse en la medida de lo posible.