¿Alguna vez se ha preguntado qué hace que un avión surque los cielos con seguridad? Este artículo explora el fascinante mundo de los materiales aeroespaciales y revela cómo resisten condiciones extremas y garantizan un alto rendimiento. Descubra los secretos que se esconden tras su selección y la increíble ciencia que hace posible la aviación moderna. Prepárese para descubrir los factores cruciales que hacen que nuestros aviones sean fuertes, ligeros y fiables.

Los materiales aeroespaciales deben soportar tensiones mecánicas extremas, como fuerzas de tracción, compresión y cizallamiento elevadas, así como cargas dinámicas complejas. Estos materiales están sometidos a intensas vibraciones, fatiga cíclica y fuerzas de impacto durante el despegue, el aterrizaje y las maniobras en vuelo. La rápida rotación de las palas de las turbinas, los cambios atmosféricos repentinos y las cargas aerodinámicas agravan aún más las exigencias mecánicas de estos materiales.

El entorno térmico de los materiales aeroespaciales es igualmente difícil. La exposición a los gases de escape calientes de los motores y a la intensa radiación solar a gran altitud crea un entorno de altas temperaturas, que a menudo superan los 1.000 °C en determinados componentes. A la inversa, a velocidades supersónicas e hipersónicas, el calentamiento aerodinámico se convierte en un factor crítico, con temperaturas que pueden alcanzar los 2.000 ºC o más en los bordes de ataque y los conos de morro.

Las temperaturas extremas no se limitan al calor. Los materiales deben mantener su integridad a temperaturas criogénicas, que descienden hasta aproximadamente -60°C cuando navegan a velocidades subsónicas en la estratosfera, y descienden hasta -80°C o menos en las regiones polares durante las operaciones invernales. Esta amplia gama de temperaturas (de -80°C a +2000°C) exige una estabilidad térmica y una resistencia al choque térmico excepcionales.

El entorno químico plantea retos adicionales. Los componentes metálicos corren el riesgo de agrietamiento por corrosión bajo tensión y fragilización por hidrógeno, especialmente en presencia de vapor a alta temperatura y alta presión en los motores. Los materiales elastoméricos, como juntas y neumáticos, deben resistir el agrietamiento por ozono y mantener la flexibilidad a temperaturas extremas. Los combustibles, los fluidos hidráulicos y los agentes descongelantes pueden provocar corrosión en los metales y degradación o hinchamiento en los polímeros y compuestos.

Los factores ambientales aceleran aún más la degradación de los materiales. La exposición prolongada a la radiación UV a gran altitud puede inducir la fotodegradación de polímeros y materiales compuestos. El vuelo hipersónico somete a los materiales a la erosión provocada por las partículas a alta velocidad y el oxígeno atómico de la atmósfera superior. Además, los materiales deben resistir el almacenamiento a largo plazo en distintos niveles de humedad sin comprometer su rendimiento ni su integridad estructural.

Para hacer frente a estos retos polifacéticos, los materiales aeroespaciales requieren un sofisticado equilibrio de propiedades, como una elevada relación resistencia-peso, una excelente resistencia a la fatiga, estabilidad térmica, resistencia a la corrosión y dureza a la radiación. Este exigente entorno de servicio impulsa la innovación continua en la ciencia de los materiales, ampliando los límites del diseño de aleaciones, la ingeniería de compuestos y los tratamientos superficiales para garantizar la seguridad y la eficacia de los sistemas aeroespaciales.

Los vehículos aeroespaciales llevan mucho tiempo funcionando en la atmósfera o el espacio exterior. Para garantizar su alta fiabilidad, seguridad y óptimo rendimiento en vuelo, deben estar diseñados para funcionar eficazmente en entornos difíciles.

Para alcanzar estos objetivos, es esencial optimizar la estructura para que cumpla los requisitos aerodinámicos, tecnológicos y de mantenimiento. Sin embargo, también requiere el uso de materiales que posean características y funciones excelentes.

En servicio, los componentes estructurales deben ser capaces de soportar diversos tipos de fuerzas externas sin superar el nivel aceptable de deformación o rotura en un plazo de tiempo determinado.

Uno de los objetivos del diseño de estructuras aeroespaciales es minimizar su tamaño y peso. En el pasado, la atención se centraba principalmente en la resistencia estática de los componentes, descuidando a menudo o prestando una atención limitada a su tenacidad plástica. Esto provocó accidentes catastróficos.

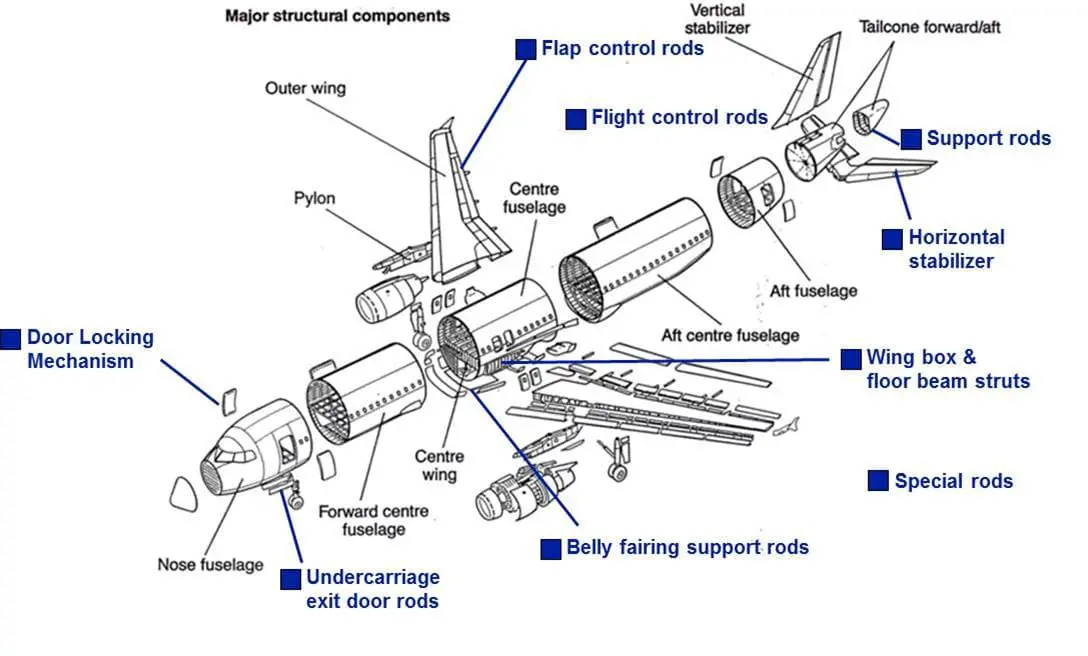

Principales componentes estructurales de los aviones de línea

Para garantizar la seguridad de los componentes estructurales y aprovechar al máximo rendimiento del materialel diseño de piezas estructurales aeroespaciales ha pasado de un "principio de diseño de resistencia" a un "principio de diseño de tolerancia al daño", y ha evolucionado hacia un "principio de diseño de ciclo de vida completo".

En la fase de diseño, se tienen en cuenta todos los aspectos del ciclo de vida de un producto y se consideran y optimizan exhaustivamente todos los factores relevantes en la fase de diseño del producto.

Los materiales no sólo deben tener una gran resistencia específica y rigidez, sino también presentar cierta tenacidad a la fractura y al impacto, resistencia a la fatiga, resistencia a altas y bajas temperaturas, resistencia a la corrosión, resistencia al envejecimiento y resistencia al moho, así como mejores indicadores de rendimiento.

Diferentes selección de materiales En las distintas zonas de carga se aplican criterios de resistencia y los materiales se eligen en función de los requisitos específicos de cada componente. Para las zonas de carga elevada, se utilizan criterios de resistencia y se seleccionan materiales de alta resistencia. En las zonas de carga media, se aplican criterios de rigidez y se eligen materiales con módulos elásticos elevados. En las zonas de baja carga, la estabilidad dimensional es la consideración primordial para garantizar que los componentes sean mayores que el tamaño crítico mínimo.

Al seleccionar y evaluar los materiales estructurales, deben seleccionarse los métodos de ensayo adecuados para las propiedades mecánicas (tracción, compresión, impacto, fatiga, impacto a baja temperatura) en función de las condiciones de servicio y los estados de tensión. Debe hacerse una consideración exhaustiva de la resistencia, plasticidad y tenacidad del material para los diferentes modos de fractura, incluida la fractura dúctil, la fractura frágil, la fatiga por tensión, la fatiga por deformación y la corrosión por tensión, fragilización por hidrógenofragilización por irradiación de neutrones, etc.

Para los elementos sometidos a tracción, la distribución de los esfuerzos debe ser uniforme tanto en la superficie como en el núcleo, y el material seleccionado debe tener una estructura y un rendimiento uniformes, con una buena templabilidad para los elementos de gran tamaño.

En el caso de elementos sometidos a cargas de flexión y torsión, existe una gran diferencia de esfuerzos entre la superficie y el núcleo, por lo que pueden utilizarse materiales con baja templabilidad.

El límite de fatiga y la sensibilidad a la entalladura son criterios de evaluación importantes para la selección de materiales para componentes sometidos a cargas alternas.

En el caso de los componentes expuestos a entornos corrosivos, factores como la resistencia a la corrosión, la sensibilidad a la fragilización por hidrógeno, la tendencia al agrietamiento por corrosión bajo tensión y la corrosión resistencia a la fatiga son indicadores de evaluación importantes para la selección de materiales.

La estabilidad de la estructura debe tenerse en cuenta para los materiales utilizados en servicios de alta temperatura, y el rendimiento a baja temperatura debe tenerse en cuenta para los servicios de baja temperatura.

Reducir el peso tiene una importancia práctica para mejorar la seguridad de las aeronaves, aumentar la carga útil y la resistencia, mejorar la maniobrabilidad y el alcance, y reducir el consumo de combustible o propulsor y los costes de vuelo. Cuanto mayor sea la velocidad del avión, más significativa será la reducción de peso. Por ejemplo, reducir el peso de un caza en 15% puede suponer una reducción de 15% en la distancia de rodaje, un aumento de 20% en la autonomía y un aumento de 30% en la carga útil.

Para las aeronaves desechables a corto plazo, como misiles o lanzaderas, es necesario conseguir funciones equivalentes con el mínimo volumen y masa, esforzándose por maximizar el rendimiento de los materiales y seleccionando el menor margen de seguridad posible para garantizar una fiabilidad absoluta durante toda su vida útil.

La reducción de la masa estructural puede lograrse reduciendo la densidad en 30%, que es superior a la resistencia en 50%.

Aleaciones de aluminioEl titanio, las aleaciones de titanio y los materiales compuestos son los principales materiales utilizados en las estructuras aeroespaciales debido a su elevada resistencia y rigidez específicas, que pueden mejorar la carga útil, la maniobrabilidad y la resistencia de las aeronaves, al tiempo que reducen los costes de vuelo.

El uso de acero de ultra alta resistencia (con un límite elástico superior a 1380 MPa) en ingeniería aeroespacial se limita a menos de 10%.

Para los aviones modernos, como los cazas supersónicos, la cantidad de acero de ultra alta resistencia es estable en 5% ~ 10%, la resistencia a la tracción es de 600 ~ 1850MPa, a veces tan alta como 1950mpa, y la tenacidad a la fractura KIc = 78 ~ 91MPa - m1 / 2.

El acero de alta resistencia a la corrosión se suele utilizar para la estructura portante del fuselaje en entornos con corrosión activa, mientras que el acero sin carbono resistente a la corrosión se utiliza para componentes de aeronaves equipadas con motores de combustible de hidrógeno que utilizan hidrógeno líquido y medio de hidrógeno.

Los principales materiales estructurales utilizados en los fuselajes de los aviones en el siglo XXI son las aleaciones de aluminio, incluidas las series 2XXX, 7XXXX y las aleaciones de aluminio-litio. Añadir litio a las aleaciones de aluminio puede mejorar su resistencia y reducir su densidad, aumentando así su resistencia específica y su rigidez.

Las aleaciones de aluminio-litio se han utilizado en grandes aviones de transporte, aviones de combate, misiles estratégicos, transbordadores espaciales y vehículos de lanzamiento, y se emplean en componentes como cascos, componentes de soporte de carga, tanques de almacenamiento de hidrógeno líquido y oxígeno líquido, tuberías y adaptadores de carga útil. Se consideran un material prometedor para el desarrollo aeroespacial.

Las aleaciones de aluminio-litio de tercera y cuarta generación ya no dan prioridad a la baja densidad y tienen mejores propiedades generales. En comparación con las aleaciones de aluminio-litio de tercera generación, las aleaciones de cuarta generación tienen una mayor resistencia estática (especialmente el límite elástico) y tenacidad a la fractura, al tiempo que mantienen una tasa de crecimiento de grietas, un comportamiento a la fatiga, un comportamiento a la corrosión y un módulo elástico equivalentes.

Aleación de titanios tienen una resistencia específica superior a la de las aleaciones de aluminio y se utilizan para componentes de aeronaves como el armazón, el carril guía y el soporte del alerón, la base del motor, las piezas del armazón de aterrizaje y las piezas de calefacción como la campana de escape y el escudo contra incendios. En el caso de los aviones supersónicos con números de Mach superiores a 2,5, la temperatura de la superficie puede alcanzar entre 200 y 350°C, y las aleaciones de titanio pueden utilizarse como revestimiento.

Las aleaciones de titanio de alta pureza y alta densidad preparadas por métodos de solidificación rápida/metalurgia de polvos tienen una buena estabilidad térmica y mantienen su resistencia a 700 °C, similar a su resistencia a temperatura ambiente. La NASA ha seleccionado las aleaciones de titanio tipo β de alta resistencia y tenacidad desarrolladas como material matriz para los materiales compuestos SiC/Ti utilizados en los paneles de fuselaje y alas de los aviones.

La proporción de aleaciones de titanio utilizadas en aeronaves está aumentando gradualmente, con 20% en fuselajes de aviación civil y 50% en fuselajes de aviones militares.

Los compuestos de matriz metálica, los compuestos de matriz de resina de alta temperatura, los compuestos de matriz cerámica y los compuestos de carbono/carbono desempeñan un papel cada vez más importante en la industria aeroespacial.

Los materiales compuestos de carbono/carbono combinan las propiedades refractarias del carbono con la gran resistencia y rigidez de las fibras de carbono. Presentan una estabilidad térmica y una conductividad excelentes, así como una gran resistencia y tenacidad a 2.500 °C con una densidad que es solo una cuarta parte de las aleaciones de alta temperatura.

Los compuestos híbridos han recibido una gran atención, como la adición de fibra de vidrio a los compuestos de fibra de carbono para mejorar su resistencia al impacto o la adición de fibra de carbono a los plásticos reforzados con fibra de vidrio para aumentar su rigidez.

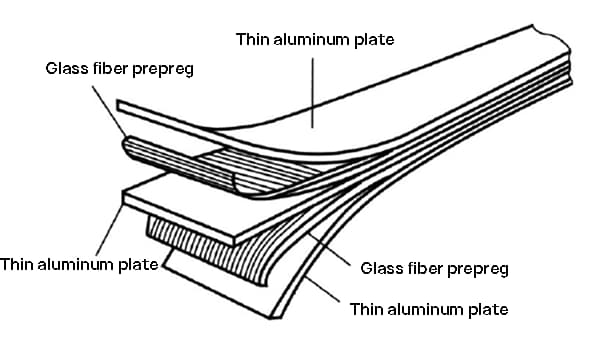

Los materiales compuestos estratificados también se utilizan cada vez más en ingeniería aeroespacial, como el uso de GLARE, un nuevo laminado, en el A380. El laminado es un material compuesto que se fabrica apilando dos materiales diferentes bajo presión.

Un laminado suele constar de un panel superior, una capa de unión superior, un material de núcleo, una capa de unión inferior y un panel inferior. Su resistencia y rigidez son mayores que las del panel individual o el material del núcleo. Se ha utilizado en aviones de transporte y de combate.

El laminado GLARE se forma prensando en caliente múltiples placas finas de aluminio y fibra de vidrio unidireccional preimpregnada con adhesivo epoxi bajo presión o en un prensa caliente como se muestra en la figura 1. La dirección placas de aluminio debe tratarse previamente de forma adecuada para facilitar la adhesión a la capa preimpregnada de fibra.

La tabla 1 muestra los tipos de laminados GLARE producidos comercialmente, que pueden fabricarse en placas de diferentes grosores según las necesidades. Las fibras pueden ser de 2, 3, 4 capas o más, y su contenido y dirección pueden cumplir los requisitos de la tabla. Cada tipo de laminado GLARE puede tener diferentes formas y puede ajustarse para satisfacer necesidades específicas.

Fig. 1 Esquema del laminado antideslumbrante

Tabla 1 tipos de laminados antideslumbrantes disponibles en el mercado

| Laminado | Capa de aluminio | Capa fibrosa | Densidad típica / (g / cm 3) | ||

| producto de aluminio | Espesor de una capa / mm | orientación | Espesor de una capa / mm | ||

|

GLARE1 GLARE2 GLARE3 GLARE4 GLARE5 GLARE6 |

7475-T76 2024-T3 2024-T3 2024-T3 2024-T3 2024-T3 |

0.3~0.4 0.2~0.5 0.2~0.5 0.2~0.5 0.2~0.5 0.2~0.5 |

Unidireccional Unidireccional 0°/ 90° ortogonal 0°/ 90°/0° ortogonal 0°/ 90°/90°/0° ortogonal +45 ° / - 45 ° ortogonal |

0.25 0.25 0.25 0.375 0.5 0.25 |

2.52 2.52 2.52 2.45 2.38 2.52 |

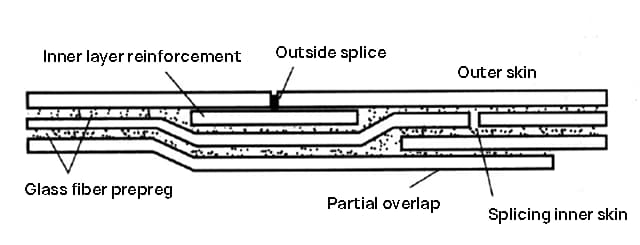

La tecnología de empalme de los laminados GLARE resuelve el problema de la anchura limitada de las placas. Como se muestra en la figura 2, existe una estrecha costura entre la misma capa de placas de aluminio, con uniones entre diferentes capas situadas en distintas posiciones. Estas uniones pueden conectarse a otras capas de placas de aluminio a través de capas de fibra, lo que permite fabricar placas de pared o toda la piel del fuselaje con una excelente resistencia a la fatiga, a la corrosión y al fuego, eliminando la necesidad de agujeros para remaches y las concentraciones de tensión resultantes.

Para garantizar la transferencia segura de la carga, se puede añadir una capa de refuerzo en el empalme, como una capa de chapa metálica o una capa de fibra de vidrio preimpregnada con resina.

Fig. 2 diagrama de empalme del laminado antideslumbrante

Los materiales compuestos sándwich de nido de abeja están formados por un núcleo sándwich y una piel (panel). La piel puede ser de aluminio o de materiales compuestos de carbono/epoxi, mientras que el núcleo del sándwich se asemeja a un panal y está formado por una serie de celdas hexagonales, cuadriláteras o de otras formas hechas de metal, fibra de vidrio o materiales compuestos. Las superficies superior e inferior del sándwich están unidas o soldadas a los paneles más finos.

El material del núcleo de los sándwiches compuestos de aluminio en forma de panal se fabrica pegando papel de aluminio de diferentes maneras y formando panales de varias especificaciones mediante estiramiento. El rendimiento del material del núcleo viene determinado principalmente por el grosor de la lámina de aluminio y el tamaño de las celdas.

Estos materiales tienen una gran resistencia específica y rigidez, buena resistencia a los impactos, reducción de las vibraciones, transmisión de microondas y gran capacidad de diseño. En comparación con las estructuras remachadas, la eficacia estructural puede aumentar de 15% a 30%.

Las estructuras sándwich de nido de abeja pueden utilizarse para diversos paneles de pared, como superficies de alas, superficies de cabinas, cubiertas de cabinas, suelos, cubiertas de motores, placas de silenciadores, placas de aislamiento térmico, carcasas de estrellas de satélites, antenas paraboloides, fondos de tanques de almacenamiento de propulsante de cohetes, etc. Sin embargo, las estructuras sándwich de nido de abeja son susceptibles a la corrosión en determinados entornos.

Al sufrir un impacto, el sándwich de nido de abeja experimentará una deformación permanente y se separará de la piel.

El cuadro 2 muestra el porcentaje de materiales estructurales utilizados en los aviones militares de Estados Unidos. La tendencia es que el uso de materiales compuestos y aleaciones de titanio aumenta gradualmente, mientras que el uso de aleaciones de aluminio disminuye.

Tabla 2 porcentaje de materiales estructurales para aviones militares estadounidenses

| Tipo | Acero | Aleación | Aleación de titanio | Material combinado |

| F-16 | 5 | 8 | 2 | 3 |

| F-18A/B | 15 | 50 | 12 | 9.5 |

| F-18C/D | 16 | 50 | 13 | 10 |

| F-18E/F | 14 | 31 | 21 | 23 |

| F-22 | 5 | 16 | 41 | 24 |

| F-35 | – | – | 27 | 36 |

| F117 | 5 | 20 | 25 | 10 |

| B-1 | 9 | 41 | 21 | 29 |

| B2 | 6 | 19 | 26 | 38 |

| C17 | 12.3 | 69.3 | 10.3 | 8.1 |

El cuadro 3 muestra el desglose de los materiales utilizados en los aviones de línea típicos. El B787 tiene 50% de materiales compuestos y el A350 52%. El uso de materiales compuestos se está convirtiendo en una tendencia en la industria aeroespacial debido a su capacidad para reducir el peso, aumentar la resistencia a los daños, proporcionar protección contra la corrosión y mejorar la durabilidad.

Sin embargo, los materiales compuestos también presentan desventajas, como su elevado coste, su limitada resistencia a los impactos, su falta de plasticidad, su mayor dificultad técnica, su escasa capacidad de mantenimiento y su dificultad de reciclado. En consecuencia, el uso de materiales compuestos no ha aumentado en el A320neo y el B737MAX en comparación con el A320 y el B737.

Cuadro 3 Proporción de materiales típicos de aviones de línea principal (%)

| Tipo | Aleación de aluminio | Acero | Aleación de titanio | Material combinado | Otros |

| B373 | 79 | 12 | 5 | 3 | 1 |

| B747 | 79 | 13 | 4 | 3 | 1 |

| B757 | 78 | 12 | 6 | 3 | 1 |

| B767 | 80 | 14 | 2 | 3 | 1 |

| B777 | 70 | 11 | 7 | 11 | 1 |

| B787 | 20 | 10 | 15 | 50 | 5 |

| A300 | 76 | 13 | 4 | 5 | 2 |

| A310 | 74 | 8 | 5 | 6 | 7 |

| A320 | 66 | 6 | 5 | 15 | 8 |

| A330/A340 | 66 | 5 | 5 | 16 | 8 |

| A380 | 61 | 5 | 5 | 22 | 7 |

| A350 | 20 | 7 | 14 | 52 | 7 |

| MD-82 | 74.5 | 12 | 6 | 7.5 | – |

| MS-21 | 33 | 5 | 19 | 38 | 5 |

| C919 | 63 | 8 | 8 | 21 | – |

La mayoría de las secciones de la cabina de las naves espaciales tripuladas están fabricadas con aleaciones de aluminio, aleaciones de titanio y materiales compuestos. Por ejemplo, los orbitadores del transbordador espacial están construidos principalmente con aleaciones de aluminio, mientras que la estructura de empuje que soporta el motor principal es de aleación Qin. El bastidor principal del fuselaje central está compuesto de un material compuesto de matriz metálica reforzado con una aleación de aluminio reforzada con fibra de boro, y la puerta del compartimento de carga está hecha de una estructura especial de sándwich de nido de abeja de papel con material compuesto de resina epoxi reforzado con fibra de grafito como panel.

Los materiales ablativos se utilizan para la superficie exterior de la cabeza del misil, la cápsula de reentrada de la nave espacial y la superficie interior del motor del cohete. Bajo el flujo de calor, estos materiales pueden sufrir cambios físicos y químicos, como descomposición, fusión, evaporación, sublimación y erosión. Esto da lugar al consumo de masa de la superficie del material, que se lleva una gran cantidad de calor, evitando que el flujo de calor durante la reentrada en la atmósfera entre en la aeronave y enfríe la cámara de combustión y la tobera del motor cohete.

Para mantener la temperatura adecuada en la cabina, se toman medidas de protección térmica contra la radiación en la sección de reentrada. El revestimiento exterior está hecho de una aleación de níquel resistente a altas temperaturas o de una placa de berilio, y la estructura interior está compuesta de una aleación resistente al calor. La piel exterior y la estructura interior están rellenas de materiales con buenas propiedades de aislamiento térmico, como fibra de cuarzo y cerámica compuesta de fibra de vidrio.

Con la puesta en marcha y el avance continuo de proyectos espaciales como los vuelos espaciales tripulados, la exploración lunar, la exploración del espacio profundo, los satélites de alta resolución, los vehículos de alta velocidad, los vehículos reutilizables y los vehículos móviles espaciales, se están imponiendo requisitos nuevos y más exigentes a los materiales, lo que ofrece nuevas oportunidades e impulsa el desarrollo de nuevos materiales aeroespaciales.

Se han logrado avances significativos en la garantía independiente de materias primas clave y aplicaciones de ingeniería en el campo de los materiales.