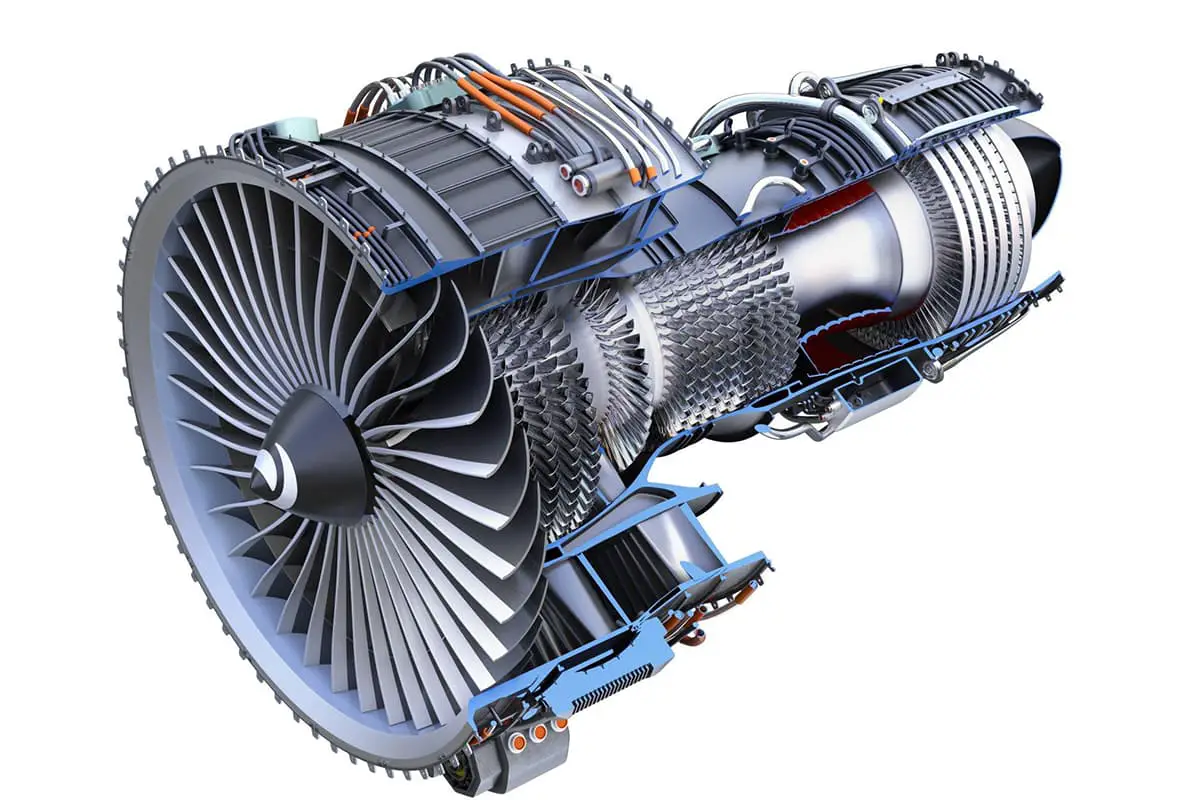

¿Se ha preguntado alguna vez qué materiales componen los potentes motores que impulsan los aviones por los cielos? En esta entrada del blog exploraremos el fascinante mundo de los materiales de los motores aeronáuticos, desde las aleaciones de alta resistencia hasta las cerámicas termorresistentes. Descubra cómo estos materiales se seleccionan y diseñan cuidadosamente para soportar las condiciones extremas del vuelo, garantizando la seguridad y fiabilidad de la aviación moderna.

La fabricación aeroespacial es el campo más concentrado de la alta tecnología en la fabricación, perteneciente a la tecnología de fabricación avanzada.

Entre los productos más destacados figuran el motor F119 desarrollado por Hewlett-Packard en Estados Unidos, el motor F120 de General Electric, el motor M88-2 de la empresa francesa SNECMA y el motor EJ200 desarrollado conjuntamente por el Reino Unido, Alemania, Italia y España.

Representan los motores de aviación de alto rendimiento más avanzados del mundo y tienen en común el uso generalizado de nuevos materiales, nuevos procesos y nuevas tecnologías. Echemos un vistazo a estos nuevos materiales utilizados en los motores de aviación de alto rendimiento.

Las aleaciones de alta temperatura se desarrollaron para cumplir los estrictos requisitos de los motores a reacción y se han convertido en una clase insustituible de materiales clave para los componentes del extremo caliente de los motores de turbina de gas, tanto militares como civiles.

Actualmente, en los motores avanzados de aviación, las aleaciones de alta temperatura representan más del 50% del material utilizado.

El desarrollo de las aleaciones de alta temperatura está estrechamente relacionado con el progreso tecnológico de los motores de aviación, especialmente los materiales de los discos y álabes de turbina y los procesos de fabricación de los componentes del extremo caliente del motor, que son indicadores importantes del desarrollo de los motores.

Debido a las elevadas exigencias impuestas a la resistencia del material a las altas temperaturas y a su capacidad para soportar tensiones, el Reino Unido desarrolló inicialmente la aleación Nimonic80 reforzada con Ni3(Al, Ti) para su uso en turbinas de motores a reacción. material de la hoja. También desarrolló secuencialmente la serie de aleaciones Nimonic.

Estados Unidos desarrolló aleaciones a base de níquel reforzadas por dispersión que contienen aluminio y titanio, como las series de aleaciones Inconel, Mar-M y Udmit desarrolladas por Pratt & Whitney, General Electric y Special Metals Corporation, respectivamente.

Durante el desarrollo de las aleaciones de alta temperatura, los procesos de fabricación desempeñaron un papel importante en el impulso del desarrollo de las aleaciones. Con la aparición de la tecnología de fusión al vacío, la eliminación de impurezas y gases nocivos de las aleaciones, especialmente el control preciso de la composición de la aleación, ha mejorado continuamente el rendimiento de las aleaciones de alta temperatura.

A continuación, el éxito de la investigación de nuevos procesos como la solidificación direccional, el crecimiento monocristalino, la pulvimetalurgia, la aleación mecánica, los tipos de núcleo cerámicos, el filtrado cerámico, la forja isotérmica, etc., han impulsado el rápido desarrollo de las aleaciones de alta temperatura.

Entre ellas destaca la tecnología de solidificación direccional; las aleaciones producidas mediante este proceso -aleaciones direccionales monocristalinas- pueden utilizarse a temperaturas cercanas a 90% de su punto de fusión inicial.

En consecuencia, los álabes de turbina de los actuales motores de aviación avanzada de varios países se fabrican con aleaciones monocristalinas direccionales. A escala mundial, se han formado sistemas de cristales equiaxiales, cristales columnares solidificados direccionalmente y aleaciones monocristales a partir de aleaciones fundidas de alta temperatura a base de níquel.

Las aleaciones de polvo de alta temperatura también se han desarrollado desde la primera generación a 650 °C hasta los discos de turbina de polvo a 750 °C y 850 °C y los discos de polvo de doble rendimiento, que se utilizan en motores avanzados de alto rendimiento.

El acero de ultra alta resistencia se utiliza como aterrizaje material del engranaje en los aviones. La segunda generación de aviones utilizó acero 30CrMnSiNi2A para su tren de aterrizaje, con una resistencia a la tracción de 1.700 MPa. Sin embargo, la vida útil de este tren de aterrizaje era relativamente corta, aproximadamente 2.000 horas de vuelo.

Para el diseño del caza de tercera generación, se espera que el tren de aterrizaje tenga una vida útil superior a 5.000 horas de vuelo. Debido al aumento de los equipos de a bordo y a la disminución de la relación de peso de la estructura del avión, se imponen mayores exigencias a la selección y la tecnología de fabricación del tren de aterrizaje.

Tanto los cazas estadounidenses como los chinos de tercera generación han adoptado la tecnología de fabricación de trenes de aterrizaje de acero 300M (con una resistencia a la tracción de 1950 MPa).

Cabe señalar que la mejora de la tecnología de aplicación de materiales también está impulsando la prolongación de la vida útil del tren de aterrizaje y la ampliación de su adaptabilidad.

Por ejemplo, el tren de aterrizaje del Airbus A380 adoptó la tecnología de forja integral ultra grande, la nueva tecnología de tratamiento térmico atmosférico y la tecnología de pulverización de llama de alta velocidad, garantizando que la vida útil del tren de aterrizaje cumpla los requisitos de diseño. Por tanto, el progreso de los nuevos materiales y tecnologías de fabricación garantiza la renovación y actualización de los aviones.

El diseño de larga duración de aeronaves en entornos corrosivos exige normas más estrictas para los materiales. En comparación con el acero 300M, el acero AerMet100 proporciona un nivel de resistencia equivalente, pero presenta una resistencia general a la corrosión y una resistencia a la corrosión bajo tensión superiores.

La tecnología de fabricación del tren de aterrizaje de acompañamiento se ha empleado en aviones avanzados como el F/A-18E/F, el F-22 y el F-35. Actualmente se está investigando el acero Aermet310 de mayor resistencia, que tiene una menor tenacidad a la fractura.

El acero AF1410 de ultra alta resistencia, conocido por su índice de propagación de grietas extremadamente lento, se utiliza en la junta del actuador del ala del avión B-1, consiguiendo una reducción de peso de 10,6% y una mejora de la maquinabilidad de 60% en comparación con el Ti-6Al-4V, y una reducción de costes de 30,3%. El acero inoxidable de alta resistencia utilizado en el MiG-1.42 ruso supone 30% del total.

El PH13-8Mo es el único acero inoxidable martensítico de alta resistencia y endurecimiento por precipitación ampliamente utilizado para componentes resistentes a la corrosión.

A escala internacional, el desarrollo de aceros ultra-resistentes para engranajes (cojinetes), como CSS-42L y GearmetC69, se ha probado en motores, helicópteros y aeronáutica.

El desarrollo de motores aeronáuticos de alto rendimiento y elevada relación de empuje-peso ha promovido el desarrollo y la aplicación de compuestos intermetálicos. En la actualidad, los compuestos intermetálicos han evolucionado hasta convertirse en una familia diversa, compuesta normalmente por compuestos metálicos binarios, ternarios o multielementos.

Los compuestos intermetálicos tienen un gran potencial para aplicaciones estructurales de alta temperatura, ya que ofrecen altas temperaturas de uso, alta resistencia específica y conductividad térmica. Especialmente en condiciones de alta temperatura, poseen una excelente resistencia a la oxidación, alta resistencia a la corrosión y alta resistencia a la fluencia.

Dado que los compuestos intermetálicos representan un nuevo material que tiende un puente entre las aleaciones de alta temperatura y los materiales cerámicos, se han convertido en uno de los materiales ideales para los componentes de alta temperatura de los motores aeronáuticos.

Actualmente, dentro de la estructura de los motores aeronáuticos, la investigación y el desarrollo se centran principalmente en los compuestos intermetálicos, con especial énfasis en el titanio aluminio y el níquel aluminio. Estos compuestos de titanio y aluminio comparten una densidad similar con el titanio, pero tienen una temperatura de uso significativamente más alta.

Por ejemplo, sus temperaturas de uso son 816℃ y 982℃ respectivamente. Los fuertes enlaces interatómicos y las complejas estructuras cristalinas de los compuestos intermetálicos dificultan su deformación y presentan características de dureza y fragilidad a temperatura ambiente.

Tras años de investigación experimental, se ha desarrollado con éxito una nueva aleación con resistencia a altas temperaturas y plasticidad y tenacidad a temperatura ambiente, que se ha instalado con grandes resultados. El motor F119 de alto rendimiento de Estados Unidos, por ejemplo, utiliza compuestos intermetálicos en la carcasa del motor y el disco de la turbina. Los álabes del compresor y el disco del motor de pruebas F120 están fabricados con un nuevo compuesto intermetálico de titanio y aluminio.

Cuando uno piensa en la cerámica, lo primero que le viene a la mente es su fragilidad. Hace un par de décadas, su uso para componentes portantes en ingeniería era inconcebible. Incluso ahora, cuando hablamos de materiales compuestos cerámicos, puede que algunas personas no lo entiendan, dando por sentado que la cerámica y los metales son materiales fundamentalmente inconexos. Sin embargo, la ingeniosa unión de cerámica y metales ha cambiado radicalmente nuestra percepción de este material, dando lugar a los materiales compuestos de matriz cerámica.

Los compuestos de matriz cerámica son un nuevo y prometedor material estructural en la industria aeroespacial, especialmente en la fabricación de motores aeronáuticos, donde sus atributos únicos son cada vez más evidentes. Además de ser ligeros y duros, los compuestos de matriz cerámica también poseen una excepcional resistencia a las altas temperaturas y a la corrosión a temperaturas elevadas.

En la actualidad, los compuestos de matriz cerámica han superado a los resistentes al calor materiales metálicos en soportar altas temperaturas, demostrando excelentes propiedades mecánicas y estabilidad química, lo que los convierte en un material ideal para las zonas de alta temperatura de los motores de turbina de alto rendimiento.

En la actualidad, países de todo el mundo están centrando sus investigaciones en las cerámicas reforzadas con nitruro de silicio y carburo de silicio para satisfacer las necesidades de materiales de la próxima generación de motores avanzados, y han realizado importantes progresos. Algunos ya han empezado a incorporar estos materiales a los motores aeronáuticos modernos.

Por ejemplo, el motor de pruebas F120 de Estados Unidos utiliza materiales cerámicos en los dispositivos de sellado de la turbina de alta presión y en algunos componentes de alta temperatura de su cámara de combustión. El motor M88-2 de Francia también utiliza compuestos de matriz cerámica en su cámara de combustión y tobera.

Los materiales compuestos de carbono/carbono (C/C), que en los últimos años se han revelado como los materiales resistentes a altas temperaturas más destacados, son actualmente los únicos materiales que se consideran adecuados para su uso en palas de rotor de turbina, con una relación empuje/peso superior a 20 y temperaturas de entrada al motor que alcanzan los 1930-2227°C.

Estos materiales son un área de interés clave para Estados Unidos en el siglo XXI y un objetivo primordial perseguido por las naciones industriales avanzadas de todo el mundo. Los materiales compuestos C/C, o compuestos de matriz de carbono reforzados con fibra de carbono, combinan de forma única la naturaleza refractaria del carbono con la alta resistencia y rigidez de las fibras de carbono, lo que conduce a un fallo no frágil.

Gracias a su ligereza, alta resistencia, estabilidad térmica superior y excelente conductividad térmica, hoy en día son los materiales más idóneos para resistir altas temperaturas. En particular, su resistencia no disminuye, sino que aumenta, a temperaturas de entre 1.000 y 1.300 °C. Incluso a temperaturas inferiores a 1.650 °C, mantienen su resistencia a temperatura ambiente. Incluso a temperaturas inferiores a 1650°C, mantienen su resistencia y forma a temperatura ambiente. Por consiguiente, los materiales compuestos de C/C tienen un importante potencial de desarrollo en la industria de fabricación aeroespacial.

El principal problema de la aplicación de materiales compuestos de C/C en los motores de aviación es su escasa resistencia a la oxidación. Sin embargo, en los últimos años, Estados Unidos ha resuelto gradualmente este problema mediante una serie de medidas de proceso y las ha aplicado progresivamente a los nuevos motores.

Por ejemplo, los tubos de escape de postcombustión del motor F119, las toberas y los conductos de la cámara de combustión del motor F100 y algunas partes de la cámara de combustión del motor de validación F120 se fabrican actualmente con materiales compuestos de C/C. Del mismo modo, los motores M88-2 y Mirage 2000 de Francia, incluidas sus barras de combustible de postcombustión, escudos térmicos y conductos, también emplean materiales compuestos de C/C.

La investigación sobre la aplicación de materiales compuestos a base de resina en los motores turbofán de aviación comenzó en los años cincuenta. Tras más de 60 años de desarrollo, empresas como GE, PW, RR, MTU y SNECMA han invertido importantes esfuerzos en la investigación y el desarrollo de estos materiales, logrando avances sustanciales. Han diseñado con éxito estos materiales compuestos para motores turbofán de aviación en servicio activo, y existe una tendencia a seguir aumentando su uso.

La temperatura de servicio de los materiales compuestos a base de resina no suele superar los 350°C. Por lo tanto, estos materiales se utilizan principalmente en la parte fría de los motores de aviación. A continuación se ilustran las principales áreas de aplicación de los materiales compuestos a base de resina en los motores de aviación extranjeros avanzados.

Álabe del ventilador: El álabe del ventilador del motor es un componente crítico representativo del motor turbofán, estrechamente relacionado con su rendimiento. En comparación con aleación de titanio las aspas de ventilador de material compuesto a base de resina presentan una clara ventaja en cuanto a reducción de peso. Además de la clara reducción de peso, el impacto en la carcasa del ventilador es menor después de que se golpee el aspa del ventilador de material compuesto a base de resina, lo que es beneficioso para mejorar la capacidad de contención de la carcasa del ventilador.

En la actualidad, los principales representantes de las palas de ventilador de material compuesto aplicadas comercialmente en el extranjero son los motores de la serie GE90 para B777, los motores GEnx para B787 y los motores LEAP-X para el C919 de Chinese Commercial Aircraft Corporation.

En 1995, el motor GE90-94B equipado con palas de ventilador de materiales compuestos a base de resina entró oficialmente en funcionamiento comercial, lo que significó la aplicación formal de ingeniería de los materiales compuestos a base de resina en los motores modernos de aviación de alto rendimiento. Teniendo en cuenta factores como la aerodinámica y la fatiga de ciclo alto y bajo, GE ha desarrollado nuevas aspas de ventilador de material compuesto para el posterior motor GE90-115B.

Al entrar en el siglo XXI, la fuerte demanda de materiales compuestos de alta tolerancia a los daños en los motores de aviación ha impulsado el desarrollo de la tecnología de los materiales compuestos. Sin embargo, cada vez es más difícil cumplir los requisitos de alta tolerancia al daño mejorando continuamente la tenacidad del preimpregnado de fibra de carbono y resina epoxi. En este contexto, han surgido las palas de ventilador de material compuesto con estructura tejida en 3D.

Caja del ventilador: La caja del ventilador es la pieza estacionaria más grande de un motor de aviación. La reducción de su peso afectará directamente a la relación empuje-peso y a la eficiencia del motor. Por lo tanto, los OEM extranjeros de motores de aviación avanzados siempre han estado comprometidos con la reducción de peso y la optimización estructural de la caja del ventilador. En la figura se muestra la tendencia de desarrollo de las carcasas de los ventiladores en los motores de aviación extranjeros avanzados.

Cubierta del ventilador: Al no ser un componente de carga principal, la cubierta del ventilador fue una de las primeras piezas de un motor de avión fabricada con materiales compuestos. La utilización de estos materiales para las cubiertas de los ventiladores permite aligerar el peso, simplificar la estructura antihielo, aumentar la resistencia a la corrosión y mejorar la resistencia a la fatiga.

Actualmente, los materiales compuestos a base de resina se emplean para la construcción de las cubiertas de los ventiladores de los motores RB211 de Rolls-Royce, así como de los motores PW1000G y PW4000 de Pratt & Whitney.

En comparación con el cuerpo principal de los motores de aviación, los materiales compuestos a base de resina tienen una aplicación más amplia en los capós cortos de los motores, como se muestra en la figura. Según la información disponible, los fabricantes extranjeros han empleado ampliamente los materiales compuestos a base de resina en las tomas de aire, carenados, inversores de empuje y revestimientos de reducción de ruido de los capós cortos.

Los compuestos a base de resina también se aplican en diversos grados en otras partes del motor de la aeronave, como los álabes guía del flujo del ventilador, las juntas de los cojinetes y las placas de cubierta, según los recursos.

Los compuestos de matriz metálica, en comparación con los compuestos a base de resina, poseen una excelente tenacidad, no absorben la humedad y pueden soportar temperaturas relativamente altas. Las fibras de refuerzo de los compuestos de matriz metálica incluyen fibras metálicas como acero inoxidable, tungsteno y compuestos intermetálicos de níquel y aluminio; fibras cerámicas como alúmina, sílice, carbono, boro y carburo de silicio.

Los materiales de matriz de los compuestos de matriz metálica incluyen el aluminio, aleaciones de aluminio, magnesio, titanio y aleaciones de titanio, y aleaciones resistentes al calor. Los compuestos basados en aleaciones de aluminio-magnesio, titanio y aleaciones de hierro son actualmente las principales opciones. Por ejemplo, los compuestos de aleación de titanio reforzados con fibra de carburo de silicio pueden utilizarse para fabricar álabes de compresores.

Fibra de carbono o magnesio reforzado con fibra de alúmina o aleación de magnesio pueden utilizarse para fabricar álabes de turbinas. Los compuestos de aleación de níquel-cromo-aluminio-iridio reforzados con fibras pueden utilizarse para fabricar juntas para turbinas y compresores.

Otras piezas, como carcasas de ventiladores, rotores y discos de compresores, se fabrican en el extranjero con compuestos de matriz metálica. Sin embargo, uno de los mayores problemas de estos compuestos es que las fibras de refuerzo y los metales base tienden a reaccionar y formar fases quebradizas, deteriorando la propiedades del material.

Esto es especialmente pronunciado durante el uso a largo plazo a temperaturas más elevadas. Las soluciones actuales incluyen la aplicación de un recubrimiento adecuado en la superficie de las fibras basado en diferentes fibras y matrices, así como la aleación de la matriz metálica, para ralentizar la reacción de la interfaz y mantener la fiabilidad de los materiales compuestos.