¿Alguna vez se ha preguntado cómo se fabrican meticulosamente las puertas y ventanas de aleación de aluminio? Desde el corte preciso hasta el fresado minucioso, esta guía le guía a través de cada paso del proceso de producción. Tanto si siente curiosidad por las técnicas como si desea conocer las medidas de control de calidad, este artículo le ofrece una visión completa. Descubra los intrincados métodos utilizados para garantizar la durabilidad y precisión de cada puerta y ventana. Explore este recorrido paso a paso para ver cómo se alcanza la excelencia en ingeniería.

1. Proceso de producción de puertas y ventanas de aleación de aluminio

2. Preparativos antes de la operación: Familiarícese con el diagrama reticular de puertas y ventanas, y consulte el hoja de proceso de puertas y ventanas

Proceso de producción:

1. Proceso de producción de puertas y ventanas batientes

Corte del marco y la hoja → Fresado de las ranuras del marco y la hoja → Fresado de los orificios y las ranuras de la cerradura → Perforación de los orificios de los herrajes → Corte de la barra de presión del vidrio → Instalación de las tiras de sellado del marco y la hoja → Instalación de las barras de presión del vidrio → Combinación de hoja y vidrio → Instalación de los accesorios de los herrajes → Inspección → Embalaje → Almacenamiento.

2. Proceso de producción de puertas y ventanas correderas

Corte del marco y la hoja → Fresado de las ranuras del marco y la hoja → Fresado de los orificios de drenaje → Fresado de los orificios y las ranuras de la cerradura → Instalación de las tiras de lana → Taladrado de los orificios de los herrajes → Corte de la barra de presión de vidrio → Instalación de la tira de lana de estanqueidad → Instalación de las barras de presión de vidrio → Instalación de las poleas → Combinación del marco y la hoja → Inspección → Embalaje → Almacenamiento.

(1) Verificación de la medición: Verificar el error entre la regla de la sierra de doble cabezal y la cinta métrica de acero. Si se utilizan dos sierras de doble cabezal para cortar los perfiles del marco exterior de la misma ventana, ambas sierras deben calibrarse hasta que sus reglas y la cinta métrica de acero tengan la misma medida.

(2) Controlar la precisión de las dimensiones de corte: Para el mismo lote de materiales con el mismo tamaño, el primer material debe comprobarse dos veces para confirmar que el tamaño es correcto antes de empezar a cortar. Y en el lote de materiales con el mismo tamaño, compruebe aleatoriamente el tamaño de la pieza para verificar si hay algún error en el corte.

(3) Para el corte del marco exterior con una junta de esquina de 45 grados, al cortar la primera pieza, se debe utilizar una regla de ángulo universal para comprobar que el valor de error del ángulo no es superior a 10um.

(1) Marco exterior con bisagras:

En la columna central del marco exterior es necesario fresar una zanja y una espiga. Al fresar la zanja y la espiga, utilice restos de aluminio o una muestra corta de material del mismo modelo para confirmar que la zanja y la espiga de la columna central encajan bien con la junta angular del marco exterior.

(2) Marco exterior deslizante:

Al fresar el bastidor inferior deslizante, utilice el cabezal de material para hacer una muestra hasta que la ranura de fresado del cabezal de material inferior deslizante encaje perfectamente con el bastidor antes de utilizarlo nuevo material para fresar la ranura.

Cuando el vástago de la polea deslizante se fresa como orificio de drenaje, su longitud no debe superar los 20 mm. La longitud de ambos extremos debe ser coherente. Deben fresarse dos orificios de drenaje para los perfiles de 1800 mm o menos, y tres para los de más de 1800 mm.

Después de fresar la ranura, las partes deslizantes superior e inferior deben estar estrictamente emparejadas para evitar un fresado erróneo o inverso. No debe haber arañazos ni marcas en el perfil durante el fresado.

(1) Puerta corredera y hoja de ventana:

El gancho y la ranura deben fresarse a escuadra al ajustar la altura. Los márgenes izquierdo y derecho deben ser coherentes.

El orificio de ajuste de las poleas de las puertas y ventanas correderas debe ser correcto, y la distancia entre el orificio y el borde del perfil debe ser la misma en ambos lados.

La altura del agujero de la cerradura para puertas correderas: Para hojas con una altura de 2300mm o menos, la posición del agujero de la cerradura desde el suelo debe ser una distancia vertical de 950-1150mm; la altura del agujero de la cerradura para ventanas correderas fresadas desde el suelo debe ser una distancia vertical de 1500-1600mm; la altura del agujero de la cerradura de puertas y ventanas adyacentes debe ser coherente.

(2) Puertas y ventanas batientes:

La altura del orificio de la cerradura para puertas con bisagras fresado desde el suelo debe ser una distancia vertical de 950-1150mm, y para ventanas con bisagras la altura del orificio de la cerradura fresado desde el suelo debe ser una distancia vertical de 1500-1600mm.

La distancia del orificio de la cerradura desde el borde del perfil para las ventanas con bisagras debe ser coherente, con un error no superior a 1 mm. La altura del agujero de la cerradura debe ser coherente con la de las ventanas adyacentes. El orificio para el agujero de la cerradura en la ventana colgante debe estar fresado en el centro.

(3) Si es necesario fresar el marco exterior de una ventana abatible con nervaduras, la longitud de la nervadura debe coincidir con la longitud de especificación del soporte. La dirección de la nervadura debe coincidir con la dirección de apertura de la ventana abatible.

La longitud de la sección transversal fresada en la columna central es igual a la distancia entre las esquinas internas de un lado del marco exterior de 45 grados, y no debe haber abombamiento ni contracción en la unión entre el extremo de la columna central y la espiga del marco exterior de 45 grados.

La anchura del código de ángulo para el marco y la hoja debe ser inferior a 1 mm de la pared interior del perfil.

Y compruebe en todo momento si la anchura del código angular coincide con el perfil. La sección del código angular debe ser cuadrada, y la superficie lisa y sin rebabas.

Descripción del diseño de espigas empalmadas, cabezas de espiga y uniones angulares de aleación de aluminio;

Las espigas y cabezas de espiga empalmadas deben unirse mediante conexiones mecánicas elásticas, y el hueco entre las piezas de unión y el perfil debe sellarse con adhesivo. Para sellar las uniones de espiga debe utilizarse cola de espiga de alta calidad, y no debe haber puntos de fuga.

La junta angular de aleación de aluminio debe ensamblarse con un proceso de inyección de adhesivo. La sección transversal del perfil debe recubrirse con pegamento especial para juntas de esquina antes del montaje. El listón de posicionamiento de la junta angular debe ser de acero inoxidable.

El hueco entre el código de la junta angular y el perfil debe rellenarse con inyección de adhesivo de alta presión sin que quede suelto.

Tecnología de unión de espiga elástica:

Paso 1: Fresado de orificios en el perfil.

Paso 2: Instalación de las almohadillas de sellado (almohadilla elástica).

Marcado del centro: Aplique sellador con una anchura aproximada de 5 mm sobre el perfil y, a continuación, coloque la almohadilla de sellado sobre el sellador y presione. Si la superficie interna visible del perfil es más ancha de 5 mm, deberán utilizarse dos almohadillas de sellado.

Paso 3: Instalación de las piezas de conexión.

Deslice la pieza de unión interior hasta la posición deseada y, a continuación, apriete a fondo el tornillo perforado con una llave Allen, de modo que el tornillo perforado penetre en la pared del perfil y fije la pieza de unión. Cuelgue la pieza de unión exterior en el perfil exterior del marco.

Atención:

Al fijar la pieza de unión, ésta debe colocarse con precisión.

Paso 4: Junta de espiga del perfil.

Nota:

Limpie las piezas que deban conectarse con un producto limpiador/desengrasante.

Paso 5: Fijación de la junta de espiga.

Paso 6: Inyección de adhesivo en la junta de espiga.

Paso 7: Aplicación de cola de sellado en la junta de espiga.

Aplique sellador en las partes cortadas, especialmente en las esquinas y en la parte posterior. En las piezas de unión verticales, aplique sellante en la parte delantera de la ranura de la tira de sellante y presione el sellante. La altura del sellante aplicado debe estar a ras de la estructura solapada del perfil. Por último, realice el sellado alrededor del agujero de alfiler.

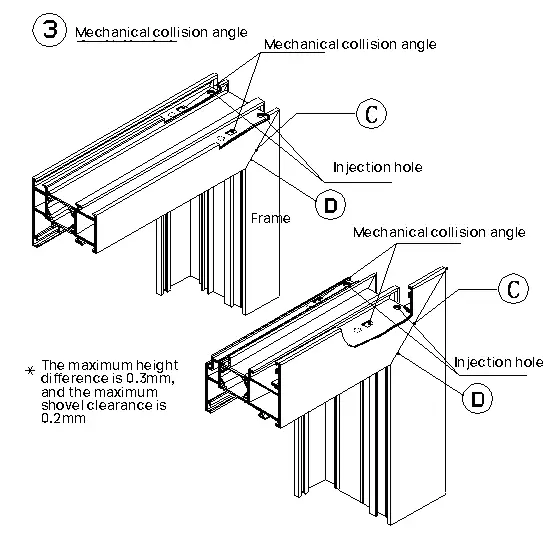

Proceso de montaje de esquinas adhesivas:

A. Limpie las piezas a conectar con un producto de limpieza especial.

B. Aplique cola (disco de plástico y rodillo de goma) en la cara del extremo de la esquina de uno de los perfiles.

C. Agrupar esquinas y realizar ajustes.

D. Antes de que el adhesivo se endurezca, limpie a fondo el exceso de adhesivo en las esquinas con un producto de limpieza.

Inserte la esquina chapa de acero en la zona del marco exterior y del perfil del marco de la hoja. Después de insertar la esquina, inserte el soporte de la esquina detrás de la ranura de la tira de sellado para reforzar el perfil exterior antes de que se endurezca el pegamento de la esquina. Utilice una herramienta adecuada, como un destornillador plano grande.

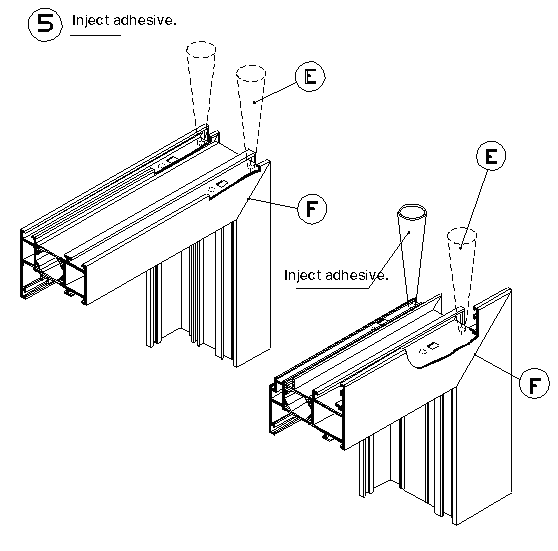

E. Inyecte adhesivo hasta que haya desbordamiento de adhesivo en los orificios o pivotes generados por la extrusión de las esquinas.

F. Compruebe la zona de las esquinas y repita el paso D si es necesario.

Instale los herrajes a partir de 150 mm de la esquina del marco, con una separación máxima de 600 mm.

Los componentes de los herrajes, como las poleas y las tarjetas de límite de las hojas correderas, no deben faltar ni estar instalados incorrectamente. La lana recta y horizontal de la hoja debe estar firmemente adherida.

Primero debe probarse la posición del soporte deslizante para las ventanas abatibles y, una vez confirmada la exactitud, puede procederse a la instalación en masa. No deben faltar los tornillos de apoyo.

La banda de sellado de la ventana abatible no debe cortarse, y la junta debe pegarse por debajo de la hoja.

La etiqueta del cristal debe mirar hacia el interior, y el contacto entre el cristal y el perfil debe colocarse con almohadillas de cristal y tiras adhesivas puntuales.

Una vez comprobado visualmente que la rejilla de magnesio se ha solapado uniformemente alrededor, se puede aplicar el adhesivo. Una vez seco el adhesivo, hay que recortar el exceso de cola.

El procesamiento del material debe completarse en la planta de procesamiento para garantizar la belleza de la apariencia y la precisión del ensamblaje de las esquinas (45 grados); cada esquina de las puertas y ventanas de aleación de aluminio debe evitar la penetración de agua y tratarse con inyección de doble código de esquina (inyección de dos componentes: Defender, Omni).

Debe prestarse especial atención a la calidad de los separadores interiores de cristal, controlar la nivelación, la verticalidad (dentro de un error de 2 mm) y la posición de solapamiento de los separadores interiores y exteriores de las hojas de las ventanas.