¿Alguna vez se ha preguntado cómo se consigue el elegante acabado de su smartphone o la brillante superficie de su portátil? Este artículo explora el fascinante mundo de los tratamientos superficiales de las aleaciones de aluminio. Conocerá las distintas técnicas utilizadas para mejorar tanto la durabilidad como el aspecto de los productos metálicos de uso cotidiano. Prepárese para descubrir los secretos de la tecnología que hace que sus aparatos sean bonitos y duraderos.

A mediados del siglo XIX, la tecnología de fundición de aluminio en Francia estaba en pañales, por lo que el aluminio era más raro y valioso que la plata. Esta escasez era tal que incluso los ministros reales utilizaban vajilla de plata en los banquetes de Estado, mientras que sólo el emperador Napoleón III (no Napoleón II) disfrutaba del privilegio de un juego de comedor de aluminio.

La aparición del proceso electrolítico Hall-Héroult en 1886 revolucionó la producción de aluminio, haciéndolo cada vez más accesible e integrado en la vida pública. Los avances simultáneos en las tecnologías de tratamiento de superficies de aleaciones de aluminio no sólo han mejorado el valor práctico del metal, sino también su atractivo estético, abriendo nuevos campos de aplicación tanto en productos industriales como de consumo.

En el diseño y la fabricación de productos contemporáneos, los materiales metálicos son cada vez más preferidos por su capacidad para transmitir calidad y elevar el valor de la marca. Entre la gama de opciones metálicas, el aluminio destaca como el material preferido por muchos fabricantes. Su popularidad se debe a una combinación de factores: excelente maquinabilidad, que permite formas complejas y tolerancias precisas; características visuales superiores, como un aspecto moderno y elegante; y una amplia gama de opciones de tratamiento de superficies, como anodizado, recubrimiento en polvo y técnicas de cepillado. Estas propiedades permiten a diseñadores e ingenieros crear productos que no sólo son funcionales y duraderos, sino también visualmente llamativos y personalizables para satisfacer las diversas demandas del mercado.

El tratamiento de superficies es un proceso crítico en la fabricación de metales que mejora las propiedades y el rendimiento del exterior de un producto. Este sofisticado procedimiento consiste en aplicar una capa protectora a la superficie mediante una combinación de métodos mecánicos y químicos. Los objetivos principales son mejorar la resistencia a la corrosión, aumentar el atractivo estético y, en última instancia, incrementar el valor del producto manteniendo su estabilidad en diversas condiciones ambientales.

A la hora de seleccionar un método de tratamiento de superficies, los fabricantes deben tener en cuenta varios factores clave:

El proceso de tratamiento de superficies suele seguir un flujo de trabajo sistemático:

El pretratamiento es un paso crucial que abarca procesos mecánicos y químicos:

Los métodos de pretratamiento mecánico incluyen:

Estos procesos mecánicos tienen por objeto rectificar las imperfecciones de la superficie y preparar el sustrato para tratamientos posteriores.

El pretratamiento químico tiene múltiples objetivos:

Esta preparación química garantiza una unión óptima entre el material base y el revestimiento protector, lo que mejora significativamente la durabilidad y la eficacia del tratamiento de la superficie.

Para los materiales de aluminio, se suelen emplear diversos métodos de tratamiento de superficies:

Tratamientos químicos:

Tratamientos mecánicos:

Cada uno de estos métodos ofrece ventajas únicas y se selecciona en función de los requisitos específicos de la aplicación, equilibrando factores como la resistencia a la corrosión, la resistencia al desgaste, las propiedades eléctricas y el aspecto visual.

Las chapas de aleación de aluminio pueden clasificarse en productos no recubiertos y recubiertos, en función de sus métodos de tratamiento superficial.

(1) Pueden subdividirse a su vez en:

- Chapas de aluminio gofradas (con motivos irregulares)

- Hojas en relieve (con motivos regulares)

- Chapas de aluminio con acabado de fresado y anodizado

(2) Estos productos no se someten a la aplicación de pintura en su superficie, lo que se traduce en menores requisitos estéticos y costes comparativamente reducidos. Sin embargo, siguen ofreciendo una excelente resistencia a la corrosión y la durabilidad inherente a las aleaciones de aluminio.

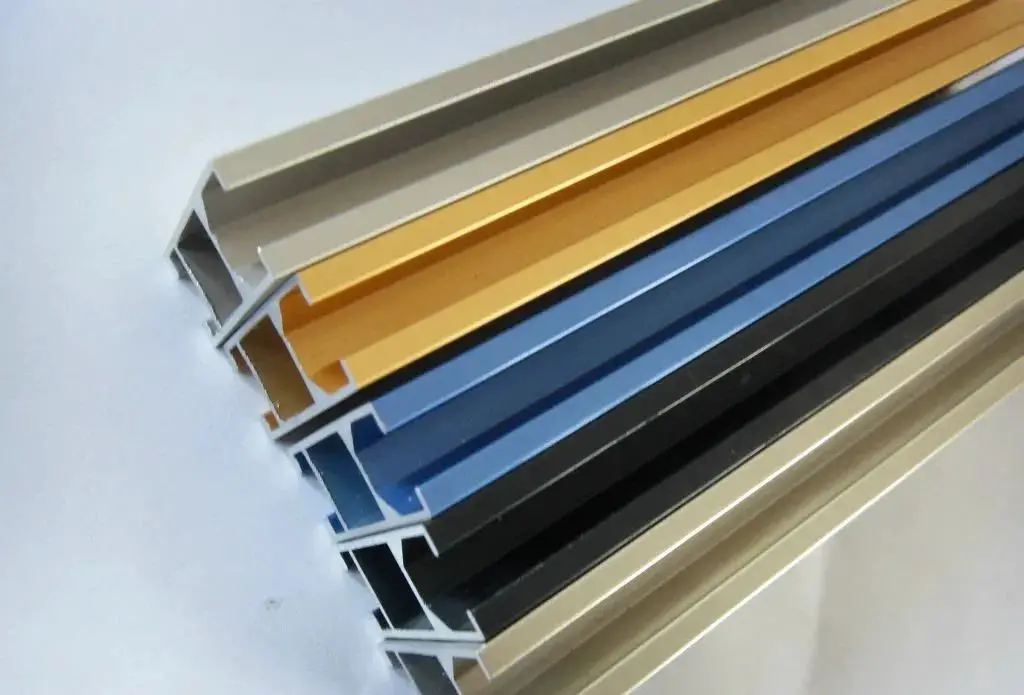

(1) Clasificación:

- Por proceso de recubrimiento:

- Chapas de aluminio recubiertas por pulverización

- Chapas de aluminio lacado (prepintado)

- Por tipo de revestimiento:

- Poliéster

- Poliuretano

- Poliamida

- Silicona modificada

- Epoxi

- Fluoropolímero (por ejemplo, PVDF)

- Otros (por ejemplo, acrílico, revestimientos en polvo)

(2) La principal diferencia de rendimiento entre estos revestimientos es su resistencia a la radiación ultravioleta (UV). Los revestimientos de fluoropolímero, en particular el fluoruro de polivinilideno (PVDF), se utilizan más comúnmente en la superficie expuesta debido a su mayor resistencia a los rayos UV, retención del color y resistencia al caleo. Para la cara no expuesta o posterior, se suelen elegir revestimientos de poliéster o epoxi como capas protectoras, ya que ofrecen buena adherencia y rentabilidad.

La elección del revestimiento depende de factores como la exposición ambiental, la vida útil deseada, los requisitos estéticos y las limitaciones presupuestarias. Para aplicaciones que requieran una durabilidad y estabilidad del color excepcionales, pueden emplearse sistemas de revestimiento multicapa que incorporen imprimaciones y capas de acabado transparentes.

Echemos un vistazo al proceso de acabado de superficies de aluminio y aleaciones de aluminio en nuestros productos cotidianos.

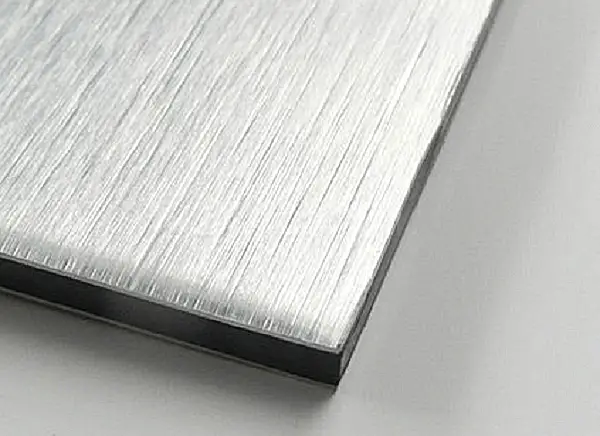

El trefilado de alambre metálico es un proceso de fabricación en el que se utiliza papel de lija para raspar repetidamente la superficie del material y producir una serie de líneas finas.

El dibujo puede dividirse en dibujo rectilíneo, dibujo aleatorio, dibujo en remolino y dibujo en hilo.

El proceso de trefilado del alambre metálico puede crear finas líneas en la superficie del material, produciendo un acabado sedoso y mate. El producto resultante combina estilo y tecnología.

La cuchilla de tallado de diamante se monta en el husillo de una máquina de grabado de alta velocidad (normalmente 20.000 rpm) para tallar las piezas, generando una zona resaltada en la superficie del producto.

El brillo de la zona resaltada se ve afectado por la velocidad de la fresa. Cuanto más rápida sea la velocidad, más brillante será la luz, mientras que cuanto más lenta sea la velocidad, más oscura será la luz y será más fácil producir marcas de cuchilla.

El fresado de alto brillo se utiliza especialmente en teléfonos móviles, como el iPhone 5. En los últimos años, algunos marcos metálicos de televisores de gama alta han adoptado la tecnología de fresado de alto brillo, combinada con la tecnología de anodizado y trefilado, lo que hace que el televisor parezca a la moda y tecnológicamente avanzado.

El anodizado bicolor es el proceso por el que se anodiza un producto y se le da un color diferente en una zona determinada.

El bicolor proceso de anodizado es complicado y costoso; sin embargo, el contraste entre los dos colores puede reflejar mejor el aspecto exclusivo y de gama alta del producto.

La anodización se refiere a la oxidación electroquímica de un metal o aleación. Es el proceso de formación de una película de óxido en la superficie de un artículo de aluminio (ánodo) y su aleación bajo el electrolito correspondiente y las condiciones específicas del proceso debido a la aplicación de corriente.

El anodizado no sólo puede resolver los defectos de dureza y resistencia al desgaste de la superficie de aluminio, sino también prolongar la vida útil del aluminio y mejorar su aspecto. Se ha convertido en una parte indispensable del tratamiento de superficies de aluminio y es el proceso más utilizado y de mayor éxito.

Principalmente, el anodizado se aplica al aluminio, aprovechando principios electroquímicos para crear una película de Al2O3 (óxido de aluminio) en la superficie del aluminio y sus aleaciones. Esta película de óxido posee atributos especiales como protección, decoración, aislamiento y resistencia a la abrasión.

Proceso: Color único o degradado: Pulido/ Arenado/ Trefilado → Desengrasado → Anodizado → Neutralización → Teñido → Sellado → Secado.

Aplicable al acero inoxidable, las aleaciones de aluminio, etc., la electroforesis confiere varios colores al producto al tiempo que conserva el brillo metálico. Al mismo tiempo, mejora las propiedades de la superficie y tiene un buen rendimiento anticorrosión.

Proceso: Pretratamiento → Electroforesis → Secado

Características técnicas:

Ventajas:

Desventajas:

Capacidad de cobertura de defectos moderada; las piezas de fundición a presión requieren un pretratamiento elevado para la electroforesis.

Se trata de un proceso que forma una capa de película superficial cerámica mediante la aplicación de alta tensión en una solución electrolítica (generalmente una solución alcalina débil). Es el resultado de una descarga física y una oxidación electroquímica.

Proceso: Tratamiento previo → Lavado con agua caliente → MAO → Secado.

Características técnicas:

Ventajas:

Desventajas:

En la actualidad, las opciones de color son limitadas, ya que sólo maduran el negro, el gris, etc.; los colores vibrantes son difíciles de conseguir. El coste se ve afectado sobre todo por el elevado consumo eléctrico, que la convierte en una de las más caras. tratamientos superficiales.

El depósito físico en fase vapor (PVD) es un proceso de fabricación industrial, una técnica utilizada principalmente para depositar películas finas mediante procesos físicos.

Proceso: Prelimpieza para PVD → Carga en horno de vacío → Limpieza de blancos y limpieza iónica → Recubrimiento → Fin de recubrimiento, enfriamiento y descarga → Postprocesado (pulido, AFP).

Características técnicas:

El PVD (depósito físico en fase vapor) puede depositar un revestimiento decorativo cerámico metálico de gran dureza y resistencia al desgaste sobre la superficie metálica.

La galvanoplastia es una técnica que utiliza la electrólisis para recubrir la superficie de un metal con una fina capa de película metálica, proporcionando así protección contra la corrosión y mejorando la resistencia al desgaste, la conductividad eléctrica, la reflectividad y la estética.

Flujo del proceso: Pretratamiento → Cobre alcalino sin cianuro → Cobre-estaño blanco sin cianuro → Cromado

Características técnicas:

Ventajas:

Desventajas:

Escasa protección del medio ambiente, alto riesgo de contaminación ambiental.

El recubrimiento en polvo es un proceso en el que un dispositivo de recubrimiento en polvo (pulverizador electrostático de polvo) pulveriza el recubrimiento en polvo sobre la superficie de la pieza de trabajo. Bajo la acción electrostática, el polvo se adhiere uniformemente a la superficie de la pieza, formando un recubrimiento en polvo. Tras la nivelación a alta temperatura y la cocción, el recubrimiento en polvo se convierte en un recubrimiento final con efectos variables en función del tipo de recubrimiento en polvo utilizado.

Flujo del proceso: Montaje de piezas → Eliminación electrostática del polvo → Recubrimiento → Nivelación a baja temperatura → Horneado

Características técnicas:

El trefilado es un método de tratamiento de superficies que forma estrías lineales en la superficie de un producto mediante esmerilado, creando un efecto decorativo. Dependiendo del patrón de las estrías tras el trefilado, puede dividirse en: trefilado de líneas rectas, trefilado de líneas aleatorias, patrón ondulado y patrón en espiral.

Características técnicas: El tratamiento de trefilado puede dar a la superficie metálica un brillo metálico no espejado, al tiempo que elimina pequeños defectos de la superficie metálica.

El chorreado de arena es un proceso que utiliza aire comprimido como energía para formar una corriente de chorro de alta velocidad, que proyecta el material de chorreado a gran velocidad sobre la superficie de la pieza a procesar, provocando cambios en la superficie exterior o la forma de la pieza y consiguiendo un cierto nivel de limpieza y diferentes niveles de rugosidad.

El proceso consiste en limpiar y desbastar la superficie metálica mediante un flujo de arena a alta velocidad.

Este método de tratamiento de la superficie del aluminio puede lograr un cierto grado de limpieza y diferentes niveles de rugosidad en la superficie de la pieza, lo que mejora las propiedades mecánicas de la superficie de la pieza.

Como resultado, se mejora la resistencia a la fatiga de la pieza, se aumenta la adherencia del revestimiento, se prolonga la durabilidad de la película de revestimiento y también se facilita la nivelación y decoración del revestimiento.

Este proceso se ve a menudo en varios productos de Apple y se utiliza cada vez más en la fabricación de televisores o marcos intermedios.

Características técnicas:

El pulido es un proceso de modificación realizado en la superficie de la pieza mediante una herramienta de pulido flexible y partículas abrasivas u otros medios de pulido.

Dependiendo del proceso de pulido: pulido basto (proceso de pulido básico), pulido medio (proceso de mecanizado fino) y pulido fino (proceso de abrillantado), la selección de la rueda de pulido adecuada puede conseguir el mejor efecto de pulido y aumentar la eficacia del pulido.

Mejora la exactitud dimensional o la precisión geométrica de la pieza, consigue una superficie lisa o brillante como un espejo y también puede eliminar el brillo.

Se utilizan métodos mecánicos, químicos o electroquímicos para reducir el rugosidad superficial de la pieza para obtener una superficie brillante y plana.

En proceso de pulido se divide principalmente en pulido mecánico, pulido químico y pulido electrolítico.

Las piezas de aluminio pueden pulirse mecánicamente y electrolíticamente para conseguir un efecto espejo cercano al del acero inoxidable, dando a la gente una sensación de simplicidad de alto grado y futuro a la moda. Por supuesto, este acabado superficial es propenso a las huellas dactilares y requiere más cuidado.

El grabado, a menudo denominado grabado fotoquímico, consiste en retirar la película protectora de la zona que se va a grabar tras la exposición y el revelado, entrando en contacto con una solución química durante el grabado, para disolverla y corroerla, formando efectos de relieve o ahuecado.

Flujo del proceso:

Método de exposición: El ingeniero abre el tamaño del material según los gráficos - Preparación del material - Limpieza del material - Secado → Pegado o recubrimiento de la película → Secado → Exposición → Revelado → Secado - Grabado → Eliminación de la película → OK.

Método de serigrafía: Corte de material → Limpieza de la placa (acero inoxidable y otros materiales metálicos) → Serigrafía → Grabado → Eliminación de película → OK.

Características técnicas:

Ventajas:

Desventajas:

El líquido corrosivo utilizado durante el grabado (ácido, álcali, etc.) es en la mayoría de los casos perjudicial para el medio ambiente.