¿Se ha preguntado alguna vez por qué los perfiles de aluminio son la columna vertebral de la construcción moderna? Este artículo profundiza en sus funciones esenciales, explorando los materiales, los requisitos de rendimiento y los intrincados procesos de producción que los hacen indispensables. Descubra cómo la fundición, la extrusión y los tratamientos superficiales transforman el aluminio bruto en perfiles versátiles y duraderos que se utilizan en edificios y diversas industrias. Prepárese para conocer la ingeniería precisa que hay detrás de estos componentes críticos, mejorando su comprensión de su impacto en la arquitectura y la fabricación contemporáneas.

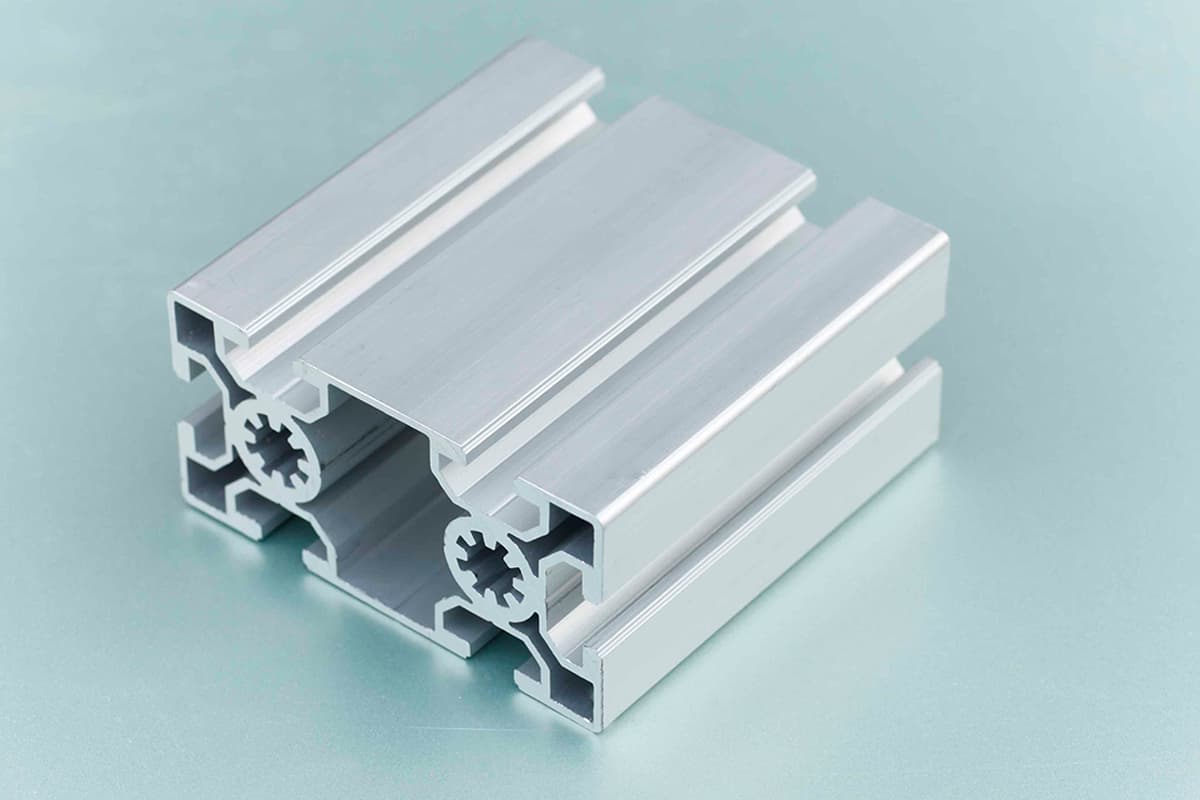

1. Las siguientes combinaciones de tipos de aleación y durezas pueden utilizarse para fabricar perfiles de aluminio si cumplen los requisitos de procesamiento de producción, tratamiento superficial y rendimiento: 6063-T5, 6063-T6, 6105-T5, 6061-T6.

También pueden someterse a homologación otras aleaciones de la serie 6xxx si cumplen los requisitos técnicos.

El grosor del perfiles de aluminio no debe ser inferior a los siguientes requisitos basados en las necesidades de rendimiento:

a. Perfiles principales de aluminio: 3.0mm.

b. Placas de cubierta y tiras decorativas no estructurales alrededor del cristal: 1,5 mm.

c. Todos los perfiles de aluminio deben ser productos de alta calidad para la construcción, y sus errores de procesamiento permitidos deben cumplir con la "GB/T 5237 - Regulaciones para Perfiles de Construcción de Aleación de Aluminio". El material debe cumplir los requisitos de "GB/T 3190 - Composición química del aluminio deformado y Aleaciones de aluminio.

d. Todos los perfiles de aluminio presentados deben ir acompañados de dibujos de moldes que demuestren que se cumplen los requisitos de espesor del material, y éstos deben archivarse.

2. Las siguientes combinaciones de tipos de aleación y durezas pueden utilizarse para fabricar chapas o placas de aluminio si cumplen los requisitos de transformación, tratamiento superficialy rendimiento: 3003-H14, 5005-H14.

También pueden someterse a homologación otras aleaciones de las series 3xxx, 5xxx o 6xxx si cumplen los requisitos técnicos.

Las chapas deben cumplir los requisitos de "GB/T 5237".

El espesor de las placas no debe ser inferior a los siguientes requisitos basados en las necesidades de rendimiento:

a. Componentes conformados en chapa de aluminio: 3,0 mm.

b. A menos que sea específicamente requerido por los planos arquitectónicos, el espesor de la placa de aluminio es de 3mm. Se deben tomar las medidas de refuerzo necesarias para asegurar que la planitud externa de la placa de aluminio no exceda 0,1% o 1,5mm (en 1,5 metros), lo que sea menor. El espesor de placas de aluminio utilizado para marquesinas y techos debe ser de 5 mm.

c. El grosor mínimo de la placa de cubierta debe ser de 3,0 mm.

El color y el método de tratamiento de la superficie del material de aluminio deben ser coherentes con las muestras presentadas aprobadas dentro de la gama de la carta de colores estándar del fabricante del material de aluminio.

El color y el tratamiento del superficie de aluminio debe ser coherente con las muestras de presentación aprobadas dentro de la gama de la carta de colores estándar del fabricante de aluminio.

1. La pulverización con fluorocarbono u otras prácticas equivalentes deberán ser aprobadas por el arquitecto.

2. Aluminio exterior expuesto

a. Todas las superficies de aluminio exteriores visibles deben tener un revestimiento Duranar XL aplicado en fábrica, y la pintura de fluorocarbono utilizada debe estar basada en la resina de fluoropolímero Kynar 500 suministrada por PPG u otros proveedores de fórmulas autorizados. El subcontratista de la fachada deberá presentar al propietario y al arquitecto una prueba de autorización por escrito para su revisión antes de la pulverización, demostrando que la fórmula de la pintura y las operaciones de pulverización cumplen los requisitos.

b. El revestimiento Duranar XL incluye tres revestimientos y tres cocciones. El espesor medio de la película seca de la imprimación de PPG es de 5 a 8 micrómetros. El espesor medio de la película seca de la pintura de color Duranar es de 25 micrómetros. El espesor medio de la película seca de la pintura transparente XL Sun Storm es de 10 a 20 micrómetros. El espesor total de la película seca debe ser de al menos 40 micrómetros.

c. Las hendiduras o partes invisibles, como esquinas interiores y ranuras, también deben rociarse tanto como sea posible.

d. El aluminio suele tener una longitud determinada antes de ser cortado y procesado. El subcontratista de la fachada debe utilizar un equipo de procesamiento adecuado para garantizar un buen estado del borde de corte. Si el borde de corte está expuesto al ambiente exterior, es necesario tratarlo o sellarlo para evitar daños en el revestimiento del borde.

e. Tratamiento de superficies

1) A1-Duranar XL (3 capas) o producto equivalente, plata claro, coherente con la muestra revisada por el arquitecto.

2) A2-Duranar XL (3 capas) o producto equivalente, gris oscuro, consistente con la muestra revisada por el arquitecto.

3) A3-Duranar XL (3 capas) o producto equivalente, gris azulado, coherente con la muestra revisada por el arquitecto.

4) AR1- Sistema de cubierta de junta alzada, tratamiento anodizado y gofrado. Coherente con la muestra revisada por el arquitecto.

5) AR1P- Índice de perforación de 32%, diámetro de agujero de 3mm sistema de tejado de junta alzada, tratamiento anodizado y gofrado. Coherente con la muestra revisada por el arquitecto.

6) AR4-Duranar XL (3 capas) o producto equivalente, color y textura coherentes con AR1.

3. Interior y exterior expuesto Materiales de aluminio

a. La superficie del aluminio se trata con pintura de fluorocarbono PPG horneada en fábrica.

b. El espesor de la película seca debe ser de al menos 60 a 80 micrómetros.

c. Las partes empotradas o invisibles, como las esquinas interiores y las ranuras, también deben rociarse tanto como sea posible.

d. La operación de horneado debe ser realizada por una fábrica de horneado autorizada por el fabricante de la fórmula, y la operación debe seguir estrictamente los requisitos técnicos de limpieza, imprimación, recubrimiento y control de calidad. El subcontratista del muro cortina exterior deberá presentar al propietario y al arquitecto, para su revisión, una prueba escrita de autorización antes de proceder a la pulverización, que demuestre que la fórmula de pintura y la operación de pulverización cumplen los requisitos.

e. Tratamiento de superficies

1) A4-Duranar (2 capas) o producto equivalente, gris oscuro, conforme a la muestra revisada por el arquitecto.

2) A5-Duranar (2 capas) o producto equivalente, plata claro, coherente con la muestra revisada por el arquitecto.

4. El horneado de la superficie debe cumplir al menos los requisitos de "AAMA 2605" - Especificación voluntaria, requisitos de rendimiento y procedimientos de ensayo para revestimientos orgánicos de alto rendimiento en extrusiones y paneles de aluminio.

5. La cocción de la superficie debe cumplir al menos los requisitos de la "AAMA 2603" - Especificación voluntaria, requisitos de rendimiento y procedimientos de ensayo para revestimientos orgánicos pigmentados en extrusiones y paneles de aluminio.

6. La cocción de la superficie debe cumplir al menos los requisitos de "AAMA 2604" - Especificación voluntaria, requisitos de rendimiento y procedimientos de ensayo para revestimientos orgánicos pigmentados de alto rendimiento en extrusiones y paneles de aluminio.

7. La diferencia de color de los elementos adyacentes tratados con el mismo método de tratamiento de superficie bajo la luz solar normal debe ser imperceptible a simple vista. El subcontratista del muro cortina exterior debe presentar muestras que reflejen la gama máxima de diferencias de color para su revisión por el propietario, el arquitecto y el asesor de diseño.

8. El subcontratista del muro cortina exterior debe establecer y presentar un sistema completo de control de calidad para garantizar el cumplimiento de los requisitos técnicos. El sistema de control de calidad debe incluir procedimientos registrados, etapas, ensayos, etc. El subcontratista del muro cortina exterior debe mantener registros completos de las inspecciones, pruebas y procedimientos, y estos registros deben ser presentados regularmente al propietario, al arquitecto y al consultor de diseño. El tratamiento de la superficie no debe realizarse hasta que este sistema de control de calidad haya sido revisado y aprobado por el propietario y el arquitecto.

9. Los materiales que no hayan sido probados y ensayados de acuerdo con las normas, o cuya diferencia de color supere el rango de diferencia de color estándar, o los materiales rechazados por el propietario o el arquitecto, no deben presentarse para su revisión.

10. El retoque in situ de materiales de aluminio debe ser autorizado por escrito por el propietario. El retoque in situ sólo puede utilizar el método de "secado natural al aire", como se indica a continuación:

a. Los materiales y procedimientos para el retoque en obra deben seguir estrictamente las instrucciones escritas del fabricante.

b. Los materiales dañados identificados por el propietario o el arquitecto deberán ser sustituidos.

c. El subcontratista del muro cortina exterior debe probar todo el proceso de retoque en la muestra y presentarla al propietario y al arquitecto para su revisión. El retoque in situ no debe realizarse hasta que la muestra haya sido aprobada por el propietario y el arquitecto.

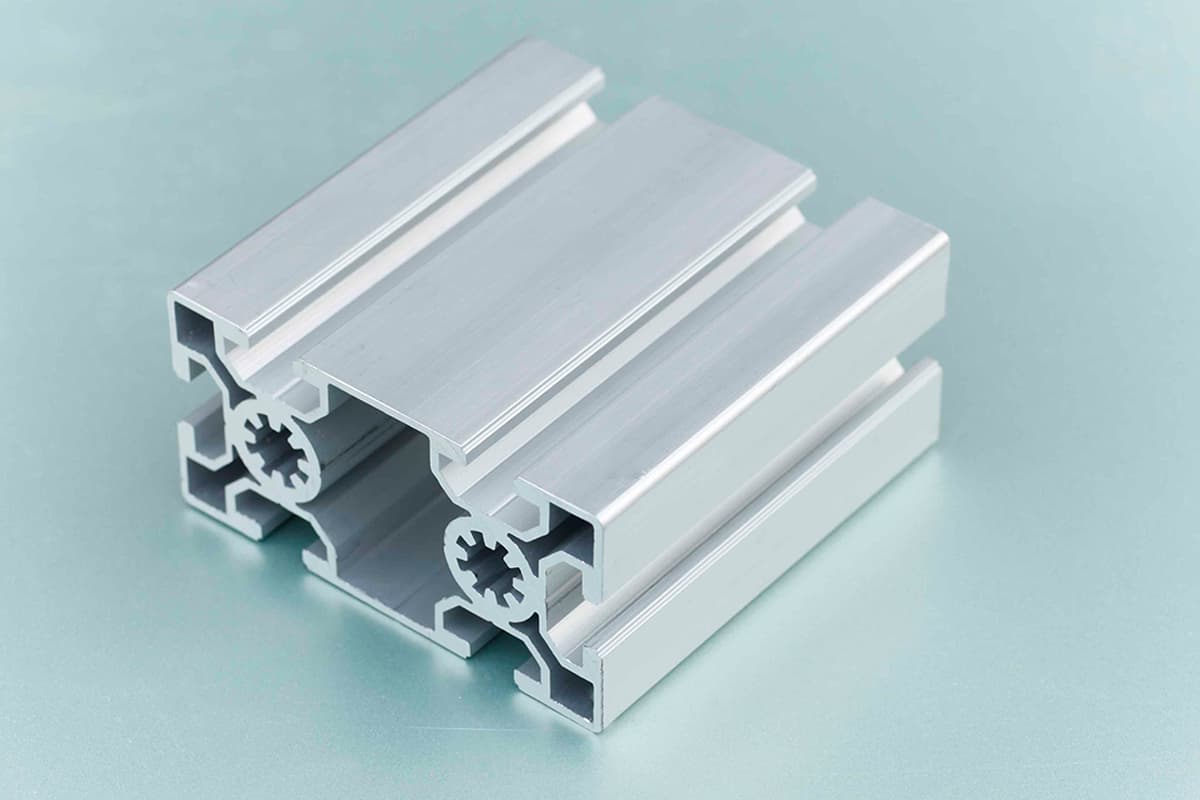

El proceso de producción de perfiles de aluminio incluye principalmente tres etapas: fundición, extrusión y coloración (la coloración en este proyecto implica principalmente el anodizado y la pulverización de fluorocarbono).

El proceso incluye:

(1) Mezcla de ingredientes:

En función del grado de aleación específico que se vaya a producir, se calcula la cantidad de cada componente de aleación y se ajustan razonablemente las materias primas.

(2) Fusión:

Las materias primas preparadas se funden en un horno de acuerdo con los requisitos del proceso. Las impurezas y los gases de la masa fundida se eliminan eficazmente mediante desgasificación y refinado de escorias.

(3) Reparto:

El aluminio fundido se enfría y se funde en barras de fundición redondas de diversas especificaciones en determinadas condiciones de fundición mediante un sistema de fundición de pozo profundo.

El proceso implica diseñar y fabricar moldes de acuerdo con el diseño de la sección transversal del producto perfilado. A continuación, las varillas de fundición redondas calentadas se extruyen del molde con una máquina de extrusión.

La aleación 6063 comúnmente utilizada se somete a un enfriamiento proceso de enfriamiento y posterior envejecimiento artificial para completar el refuerzo del tratamiento térmico.

Los diferentes grados de aleaciones de refuerzo tratables térmicamente tienen diferentes regímenes de tratamiento térmico.

Anodizado: Los perfiles de aleación de aluminio extruido tienen una resistencia a la corrosión superficial débil y requieren anodizado para el tratamiento superficial con el fin de mejorar la resistencia a la corrosión, la resistencia al desgaste y la estética del material. El proceso principal incluye:

(1) Pretratamiento de la superficie:

La superficie del perfil se limpia mediante métodos químicos o físicos para revelar una base pura, lo que facilita la adquisición de una película de oxidación artificial completa y densa. También puede conseguirse una superficie espejo o mate (semimate) por medios mecánicos.

(2) Anodizado:

El perfil tratado superficialmente se somete a anodización en determinadas condiciones de proceso, formándose una capa de película de AL2O3 densa, porosa y de fuerte adsorción.

(3) Sellado:

Los poros de la película de oxidación porosa generada tras la anodización están sellados, lo que mejora la capacidad anticontaminación, la resistencia a la corrosión y la resistencia al desgaste de la película de oxidación. La película de oxidación es incolora y transparente.

La fuerte adsorción de la película antes del sellado puede atraer y depositar algunas sales metálicas en los poros, lo que permite que la superficie del perfil muestre muchos colores más allá de su blanco plateado natural, como negro, bronce, oro, acero inoxidable, etc.

Proceso de pulverización: imprimación en spray → capa final → barniz → horneado (180-250℃) → inspección de calidad.

El proceso de pulverización multicapa suele incluir tres pulverizaciones (también conocido como tricapa), que incluyen imprimación, capa final y barniz, y un proceso de dos capas (imprimación y capa final).

1. La finalidad del pretratamiento:

Antes de pulverizar sobre perfiles y chapas de aleación de aluminio, la superficie de la pieza debe someterse a un proceso de desengrasado, descontaminación y tratamiento químico para formar una película de cromato que mejore la adherencia del revestimiento a la superficie metálica y su capacidad antioxidante, lo que resulta beneficioso para prolongar la vida útil de la película de pintura.

2. Revestimiento de imprimación:

Como capa de imprimación que sella el sustrato, su función es mejorar la antipermeabilidad del revestimiento, reforzar la protección del sustrato, estabilizar la capa superficial metálica, reforzar la adherencia entre la capa de acabado y la superficie metálica, y garantizar la uniformidad del color de la capa de acabado. El grosor de la capa suele ser de 5-10 micras.

3. Capa de acabado:

La capa de acabado es la capa crucial en el proceso de revestimiento por pulverización. Proporciona el color decorativo requerido por el aluminio, garantizando que el exterior cumpla las especificaciones de diseño.

Además, protege la superficie metálica de las condiciones atmosféricas externas, la lluvia ácida y la contaminación. También impide la penetración de los rayos UV, lo que aumenta significativamente su capacidad antienvejecimiento. La capa de acabado es la más gruesa del proceso de recubrimiento por pulverización, con un espesor típico de 23-30 micrómetros.

4. Capa de revestimiento transparente:

La capa transparente, también conocida como capa brillante, mejora principalmente la resistencia de la pintura a la erosión externa. Preserva la capa de acabado, intensifica el brillo metálico de los colores de la pintura y hace que el aspecto sea más vibrante y llamativo.

El grosor del revestimiento suele ser de 5-10 micrómetros. El grosor total de las tres capas de pulverización suele ser de 40-60 micrómetros, que puede aumentarse en función de requisitos especiales.

5. Proceso de curado:

Las tres capas de pulverización suelen requerir un curado secundario, en el que el aluminio entra en un horno de curado. La temperatura de curado suele oscilar entre 180 °C y 250 °C, y el tiempo de curado es de 15-25 minutos.

Los distintos fabricantes de pintura de fluorocarbono proporcionarán las temperaturas y tiempos óptimos en función de sus pinturas específicas. Algunas fábricas de aerosoles de clorofluorocarbono (también conocidas como fábricas de aceite de fundición) modifican los dos pasos de curado del proceso de tres aerosoles a uno, basándose en su experiencia.

6. Inspección de calidad:

La inspección de calidad debe realizarse de acuerdo con la norma AAMA-605.02.90. Solo unos estrictos controles de calidad pueden garantizar productos de pulverización de alta calidad.