¿Se ha preguntado alguna vez por qué algunas piezas de fundición a presión de aluminio fallan prematuramente? En este artículo, analizaremos los defectos más comunes de la fundición a presión de aluminio y sus causas. Basándonos en la experiencia de ingenieros experimentados, le proporcionaremos información valiosa para identificar y prevenir estos defectos. Al final, comprenderá mejor cómo garantizar la calidad y durabilidad de sus componentes de fundición a presión.

La fundición a presión es un sofisticado proceso de fundición de metales que emplea una cavidad de molde diseñada con precisión para inyectar rápidamente metal fundido a alta presión, creando formas complejas con una precisión excepcional. Este proceso comparte similitudes con el moldeo por inyección de plástico, pero funciona a temperaturas y presiones mucho más elevadas. Destaca en la producción en serie de componentes de tamaño pequeño y mediano, lo que lo convierte en el método de fundición predominante en la fabricación moderna.

El proceso de fundición a presión produce componentes con un acabado superficial superior, tolerancias dimensionales más ajustadas y propiedades mecánicas mejoradas en comparación con las técnicas de fundición tradicionales. La inyección a alta presión garantiza una excelente fluidez del metal, lo que da lugar a detalles intrincados y secciones de paredes finas difíciles de conseguir con otros métodos. Además, la fundición a presión ofrece una excelente repetibilidad, lo que la hace ideal para series de producción de gran volumen.

Sin embargo, la calidad de las piezas fundidas a presión depende en gran medida del control y la estandarización precisos del proceso. Las variaciones en parámetros cruciales como la temperatura de la masa fundida, la velocidad de inyección, la presión de la cavidad y la velocidad de enfriamiento pueden provocar una serie de defectos. Entre los problemas más comunes están la porosidad, los cortes en frío, el desgarro en caliente y la inestabilidad dimensional. Para mitigar estos problemas, las operaciones avanzadas de fundición a presión emplean sistemas de supervisión en tiempo real, técnicas de gestión térmica y análisis de llenado de moldes simulado por ordenador para optimizar los parámetros del proceso y garantizar un resultado uniforme y de alta calidad.

Inspección de aspecto:

La superficie de la fundición presenta vetas que siguen la dirección de flujo del metal fundido. Además, hay líneas distintas, no direccionales, con matices variables que difieren de la base metálica, y estas líneas no siguen un patrón determinado.

Las causas de las marcas de flujo son las siguientes:

1) La temperatura del molde es demasiado baja;

2) El diseño del corredor no es bueno, y la posición de la puerta no es buena;

3) La temperatura de alimentación es demasiado baja;

4) Baja velocidad de llenado y corto tiempo de llenado;

5) El sistema de puertas no es razonable;

6) Escape deficiente;

7) La pulverización no es razonable.

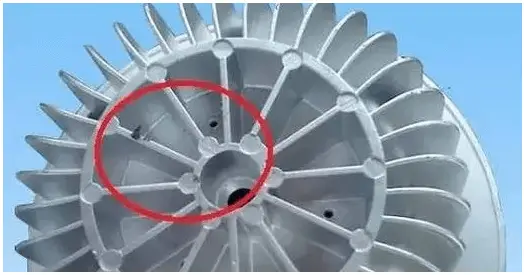

Inspección de aspecto:

En la superficie de las piezas fundidas a presión aparecen marcas de un patrón reticular convexo o cóncavo, que se hacen más prominentes y se extienden con el aumento de los ciclos de fundición a presión.

Las causas son las siguientes:

1) Hay grietas en la superficie de fundición a presión cavidad del troquel;

2) El precalentamiento de la matriz de fundición a presión es desigual.

Inspección de aspecto:

La superficie de las piezas de fundición a presión presenta líneas lineales distintivas, irregulares y deprimidas, de forma pequeña y estrecha. Estas líneas pueden ser penetrantes o no penetrantes. En ocasiones, los bordes de estas líneas pueden parecer lisos, pero también pueden romperse bajo una fuerza externa.

Las causas son las siguientes:

1) Los dos metales fluyen a tope entre sí, pero no están completamente fusionados y no hay inclusiones entre ellos, y la fuerza de unión de los dos metales es muy débil;

2) La temperatura de vertido o de fundición a presión es baja;

3) La posición del canal no es la correcta o el recorrido es demasiado largo;

4) Baja velocidad de llenado.

Inspección de aspecto:

Hay abolladuras lisas (como discos) en la superficie de la mayoría de las partes gruesas de la fundición a presión.

Las causas son las siguientes:

1) Causada por la contracción

2) El diseño del sistema de refrigeración no es razonable;

3) El molde se abrió demasiado pronto;

4) La temperatura de vertido es demasiado alta.

Inspección de aspecto:

La huella dejada por el contacto entre la superficie de la pieza fundida y la superficie de la cavidad de fundición a presión o la huella del escalón en la superficie de la pieza fundida.

Las causas son las siguientes:

1) Causado por la expulsión de un elemento

2) Causadas por empalmes o piezas móviles

Inspección de aspecto:

Bajo la influencia de una fuerza externa, pueden desprenderse pequeñas escamas y aparecer de color gris brillante u oscuro.

Las causas son las siguientes:

1) Hay residuos metálicos o no metálicos en la superficie de la cavidad de la matriz de fundición;

2) Al verter, las impurezas entran primero y se adhieren a la superficie de la cavidad.

Inspección de aspecto o inspección de daños:

Hay capas evidentes de metal en la parte de la fundición.

Las causas son las siguientes:

1) La rigidez del molde no es suficiente, y la plantilla tiembla durante el proceso de llenado;

2) En el proceso de inyección, el punzón se arrastra;

3) Diseño inadecuado del sistema de canalización.

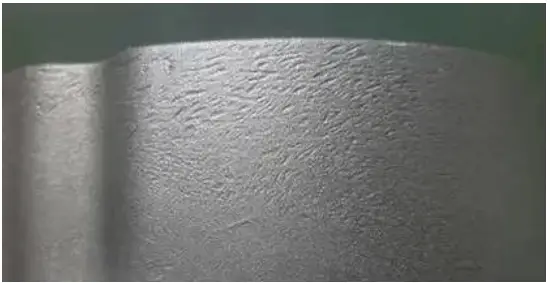

Inspección de aspecto:

La superficie de la fundición a presión presenta asperezas en algunos lugares.

Las causas son las siguientes:

1) La posición, dirección y forma de la lingoteta provocada por la matriz de fundición a presión no son las adecuadas;

2) Debido a las condiciones de la fundición, el metal fundido en la lingote se agita violentamente y el enfriamiento de la pieza no es suficiente.

Inspección de aspecto:

Hay marcas de viruela o líneas convexas en la posición local de las piezas de fundición a presión.

Las causas son las siguientes:

1) La posición de la lengüeta es incorrecta;

2) Las condiciones de refrigeración no son buenas.

Inspección de aspecto:

La superficie de la colada se agrieta cuando se coloca en una solución alcalina, apareciendo como líneas de color gris oscuro. Estas grietas siguen un patrón lineal u ondulado y presentan granos estrechos y alargados que tienden a empeorar bajo tensión externa.

Las causas son las siguientes:

Los resultados muestran que el contenido de hierro es demasiado alto o el de silicio demasiado bajo, lo que da lugar a altos niveles de impurezas nocivas en la aleación que disminuyen su plasticidad. En las aleaciones Al Si y Al Si Cu, el contenido de zinc o cobre es demasiado alto y en la aleación Al Mg, el contenido de magnesio es demasiado alto. El contenido de cobre en las aleaciones Al Si y Al Si Cu también es demasiado elevado.

Además, el tiempo de retención del molde es demasiado corto, el tiempo de mantenimiento es demasiado corto y el grosor de la pared de la pieza moldeada cambia bruscamente. El local sujeción fuerza es demasiado grande y la fuerza es desigual durante el proceso de expulsión.