¿Se ha preguntado alguna vez cómo se fabrican los coches de forma tan rápida y segura? Este artículo desvela la magia que se esconde tras las líneas de producción automatizadas de estampación, en las que los robots sustituyen a la mano de obra, aumentando la eficacia 35% y eliminando el riesgo de lesiones. Sumérjase en el fascinante mundo de la fabricación automatizada de alta velocidad y descubra cómo revoluciona la industria del automóvil.

En las líneas de producción de estampación convencionales, la manipulación de materiales entre los equipos anteriores y posteriores se realizaba tradicionalmente de forma manual. Sin embargo, a medida que ha aumentado la velocidad de producción, este método manual de carga y descarga de piezas se ha vuelto ineficaz y ha supuesto un importante problema de seguridad.

Los operarios, presionados para mantener un alto rendimiento, a menudo pasan por alto los peligros inherentes asociados a la maquinaria en rápido movimiento. Esto ha provocado una frecuencia alarmante de accidentes, sobre todo incidentes en los que las manos quedan atrapadas y se lesionan con el equipo de prensado. Para resolver estos problemas de seguridad y, al mismo tiempo, aumentar la productividad, se han desarrollado e implantado líneas de producción automatizadas robotizadas.

Los sistemas de producción automatizados utilizan sofisticados equipos de manipulación de materiales para transferir componentes de chapa metálica entre operaciones de prensado secuenciales, eliminando la necesidad de intervención manual. Este enfoque no sólo reduce el riesgo de lesiones en el lugar de trabajo, sino que también mejora significativamente la eficiencia de la producción, con mejoras típicas de aproximadamente 35% en el rendimiento.

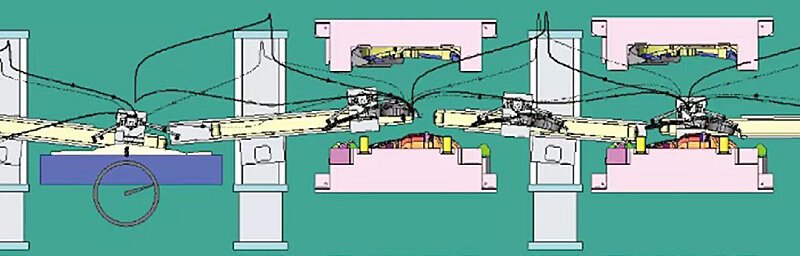

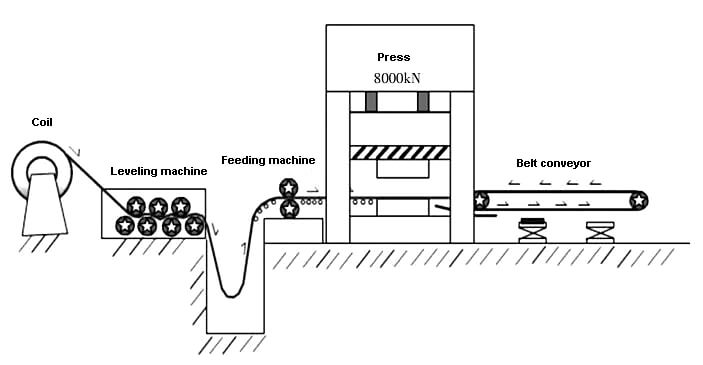

En el periodo posterior a 2005 se produjo una espectacular aceleración en la adopción de tecnologías de producción automatizada para las operaciones de estampación dentro del sector nacional de fabricación de automóviles. Este cambio marcó el inicio de una nueva era en la automatización de la estampación. La figura 1 ilustra una representación esquemática de una moderna línea de producción automatizada de estampación, destacando la integración de sistemas robóticos, mecanismos de transferencia y equipos de prensado en un flujo de trabajo sin fisuras.

Estas líneas avanzadas suelen incorporar características como prensas servoaccionadas para mejorar la precisión y la eficiencia energética, sistemas de visión para el control de calidad en tiempo real y sistemas de control inteligentes que optimizan los parámetros de producción basándose en datos en tiempo real. La aplicación de los principios de la Industria 4.0 ha mejorado aún más estos sistemas, permitiendo un mantenimiento predictivo, simulaciones de gemelos digitales para la optimización de procesos y una integración perfecta con los sistemas de planificación de recursos empresariales (ERP).

Figura 1 Diagrama esquemático de la línea de producción de estampación automática

En la actualidad, las prensas más utilizadas son las prensas mecánicas cerradas, que pueden emplearse para diversos procesos de estampación en frío, como corte, conformado, plegado, corrección y embutición superficial de piezas de chapa fina. Los parámetros de proceso de la prensa son cruciales, ya que no sólo afectan a la calidad del producto, sino que también tienen un impacto significativo en la eficiencia, el coste y la seguridad.

A continuación se ofrece un breve resumen de los parámetros importantes y la precisión de algunas prensas:

Fundamentos de la prensa

Los cimientos de la prensa deben soportar su peso y resistir las fuerzas de vibración generadas cuando la prensa se pone en marcha, y transferir estas fuerzas al suelo bajo los cimientos. Los cimientos deben resistir con fiabilidad 0,15 MPa. La resistencia de los cimientos la diseña y construye el departamento de ingeniería civil basándose en la calidad del suelo local. Los cimientos de hormigón deben verterse en una operación continua sin interrupción.

Después de rellenar los cimientos con hormigón, hay que alisar la superficie una vez y volver a alisarla con una pala o papel de lija. Para protegerla del aceite, la superficie inferior de la cimentación debe recubrirse con cemento resistente a los ácidos. El dibujo básico proporciona las dimensiones internas de la cimentación, que representa el espacio mínimo necesario para instalar la prensa.

No deben alterarse los indicadores de resistencia, como la marca del cemento, la disposición de las barras de refuerzo, el tamaño de la zona de apoyo de los cimientos y el grosor de los cimientos. La capacidad portante básica debe ser superior a 1,95 MPa.

Guía de postsincronización

Puesto de guía: Conecta la caja de engranajes de la viga y la corredera, transmitiendo el movimiento desacelerado de la caja de engranajes a la corredera para conseguir el movimiento vertical de la corredera.

En general, hay tipos de un punto, de dos puntos y de cuatro puntos, es decir, un poste guía, dos postes guía o cuatro postes guía.

Guía de postsincronización:

Se refiere a la precisión de sincronización de las columnas guía de la prensa de dos o cuatro puntos en su movimiento ascendente y descendente. Este parámetro suele establecerse antes de que la prensa salga de fábrica. La precisión de la sincronización de los postes guía debe mantenerse dentro de 0,5 mm. Una desalineación excesiva provocará una tensión significativa en la fuerza de deslizamiento, lo que afectará a la calidad del producto formado en el punto muerto inferior.

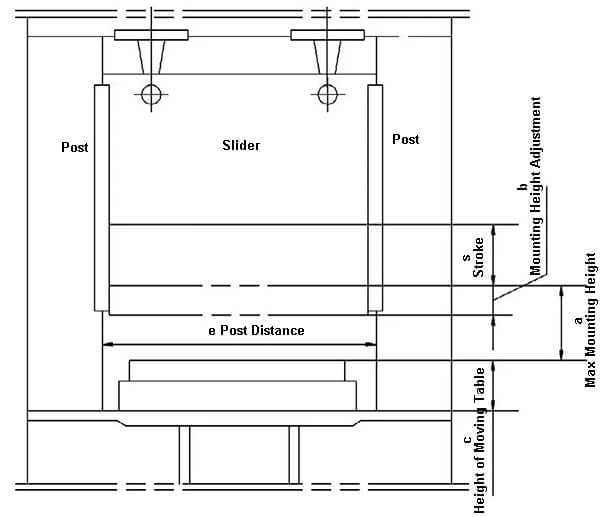

Altura de montaje del molde

La altura de montaje se refiere a la distancia entre la superficie inferior de la corredera y la superficie superior de la mesa. Existen límites máximos y mínimos para la altura de montaje. Al diseñar el molde, debe tenerse en cuenta la posibilidad de instalar y utilizar el molde después del rectificado. La altura cerrada del molde no debe alcanzar los valores límite máximo o mínimo para la altura del molde de prensado.

La figura 2 muestra un diagrama esquemático de la altura de montaje de la prensa.

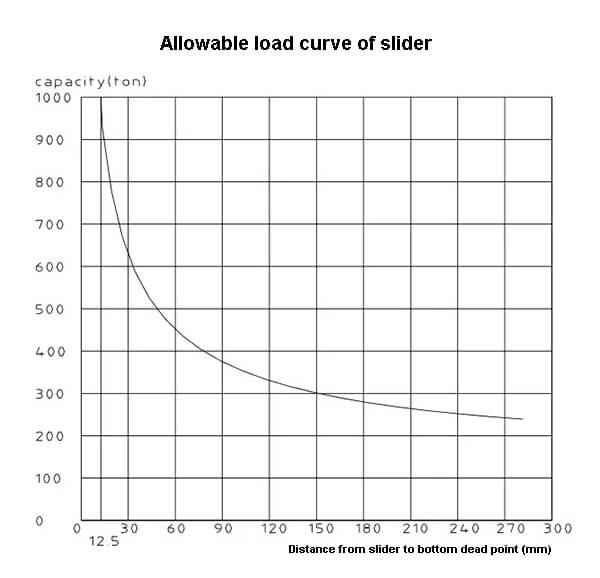

Fuerza nominal de la prensa

La fuerza nominal se refiere a la capacidad máxima de punzonado que la prensa puede soportar con seguridad en su estructura. En la práctica, deben tenerse en cuenta factores como el grosor del material y la desviación de la resistencia, la lubricación del molde y el desgaste para garantizar un margen adecuado de capacidad de punzonado.

Figura 2 Esquema de la altura de montaje de la prensa

Cuando se realiza una operación de carga de impacto, como el cegado, se recomienda limitar la presión de trabajo a 80% o menos de la fuerza nominal. Superar este límite puede provocar vibraciones importantes y dañar la conexión entre la corredera y la transmisión, lo que afectaría a la vida útil normal de la prensa. La figura 3 muestra la curva de carga nominal frente a la carga admisible.

Figura 3 Curva de carga admisible de la fuerza nominal

Presión de aire comprimido

El aire comprimido es la principal fuente de energía para garantizar el buen funcionamiento de la prensa y también sirve como fuente de bucle de control para la fuente de energía de la prensa. La demanda de presión de aire comprimido varía en función del emplazamiento. La presión de aire comprimido suministrada por la fábrica se basa en el valor máximo de demanda de la prensa. Las piezas con valores de demanda inferiores están equipadas con válvulas reductoras de presión para su regulación.

El aire comprimido en el proceso de producción de automatización de estampación puede dividirse en dos categorías: calidad del producto y función de acción. La categoría de calidad del producto se utiliza para dar forma a la calidad del producto, como la presión del cojín de aire. La categoría de función de acción interviene en el control de las acciones de la prensa, como la presión del embrague.

Tomando como ejemplo la prensa de una empresa de fabricación, la tabla 1 muestra los valores de presión de aire comprimido necesarios para cada módulo funcional de la prensa. La prensa tiene muchos más parámetros que los cinco enumerados anteriormente.

A continuación se resumen brevemente y se muestran los parámetros de prensa de la empresa (cuadro 2) para su consulta.

Tabla 1 Valor de presión de aire comprimido requerido para cada módulo funcional

| No. | Artículo | Presión del aire de alimentación MPa | Posición de la válvula reguladora de presión | Nota | |

|---|---|---|---|---|---|

| 1 | Suministro total de aire | ≥0.5 | |||

| 2 | Embrague | 0.32 | Plataforma de vigas | ||

| 3 | Equilibrador | 0.47 | Interior del poste delantero izquierdo | Valor calculado sin molde | |

| 4 | Protección hidráulica | Bomba de aire | 0.29 | Deslizador interior | Calculado |

| 5 | Válvula de descarga | 0.32 | Deslizador interior | Calculado | |

| 6 | Almohadilla elástica | 0.04 ~ 0.8 | Interior del poste delantero izquierdo | ||

Cuadro 2 Resumen de los parámetros de la prensa

| No | Artículo | Valor | Unidad | |

|---|---|---|---|---|

| 1 | Fuerza nominal | 10000 | kN | |

| 2 | Carrera de fuerza nominal (antes del punto muerto inferior) | 12.5 | mm | |

| 3 | Deslizador longitud de carrera | 1000 | mm | |

| 4 | Número de carreras de la corredera (en seco) | Continuo | 8-12 | Veces / minuto |

| Máximo individual | 8 | |||

| Puesta a punto | 3 | |||

| 5 | Altura máxima de carga | 1350 | mm | |

| 6 | Ajuste de la altura de carga | 500 | mm | |

| 7 | Distancia ferroviaria | L*R | 4970 | mm |

| 8 | Tamaño de la superficie inferior de la corredera | L*R | 4600 | mm |

| F*B | 2400 | mm | ||

| 9 | Tamaño de la mesa de trabajo | L*R | 4600 | mm |

| F*B | 2400 | mm | ||

| 10 | Grosor de la mesa de trabajo | 300 | mm | |

| 11 | Mesa de trabajo móvil | En movimiento | Moverse a izquierda y derecha | |

| Cantidad | 2 | Pcs | ||

| Altura de la mesa móvil | 700 | mm | ||

| Peso de transporte | 50 | t | ||

| 12 | Deslizador | Tipo de raíl | Guía en ángulo recto | |

| Tipo de batida | / | |||

| Fuerza de golpeo | / | kN | ||

| Vencer al ictus | / | mm | ||

| Número de batidores | / | Pcs | ||

| 13 | Almohadilla elástica | Tipo | Corona simple de gas puro | |

| Cantidad | 1 | Pcs | ||

| Fuerza de eyección | 4500 | kN | ||

| Fuerza de retención en blanco | 4500 | kN | ||

| Ictus | 0 ~ 300 | mm | ||

| 14 | Fuerza de equilibrado del equilibrador (a 0,62 MPa de presión de aire) | 200 | kN | |

| 15 | Presión de la fuente de aire de entrada | 0.7 | MPa | |

| 16 | Consumo de aire libre | 1 | m³ / min | |

Conclusiones

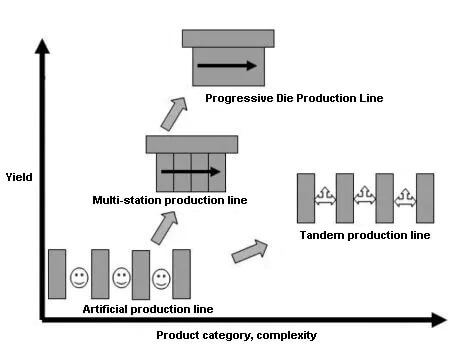

La prensa es el equipo principal en el proceso de producción de estampación. Con el rápido crecimiento de la industria del automóvil, se ha producido el correspondiente aumento de la demanda de equipos de alta precisión. El desarrollo del proceso de estampación ha pasado por tres etapas: línea de producción manual, producción intermitente automatizada y producción continua automatizada de alta velocidad. En cada iteración de la actualización del modelo, el equipo de producción desempeña un papel crucial.

Ahora que ya tenemos una noción básica de la prensa, pasemos al tema de las líneas de producción automáticas.

Las líneas de producción de estampación automática incluyen principalmente: progresiva troquelado, estampación en varias estaciones, y estampación en tándem.

Debido a sus características únicas, estas líneas de producción se utilizan para fabricar diferentes productos de automoción. chapa metálica piezas y desempeñan un papel importante en la automatización de la automoción y en la eficacia de los sistemas de producción. En este artículo se comparan y analizan las características de estas tres líneas de producción de automatización de estampación y se ofrece orientación para seleccionar una línea de producción en función de sus características.

Esto facilitará a las empresas la elección de una línea de producción que se adapte a las características específicas de sus piezas. Con el rápido crecimiento de la industria automovilística, también han florecido las cuatro principales industrias de estampación para la fabricación de automóviles. Para hacer frente al aumento de la producción, han surgido varias líneas de producción automatizadas, cada una con sus propias características adaptadas a los distintos productos.

Este artículo clasifica las líneas de producción de automatización de estampación más comunes en estampación de matriz progresiva, estampación de estaciones múltiples y estampación en tándem, y analiza brevemente las características y los métodos de selección de cada línea de producción para ayudar a las empresas a elegir el método de producción adecuado para las características de sus productos.

(1)Descripción general:

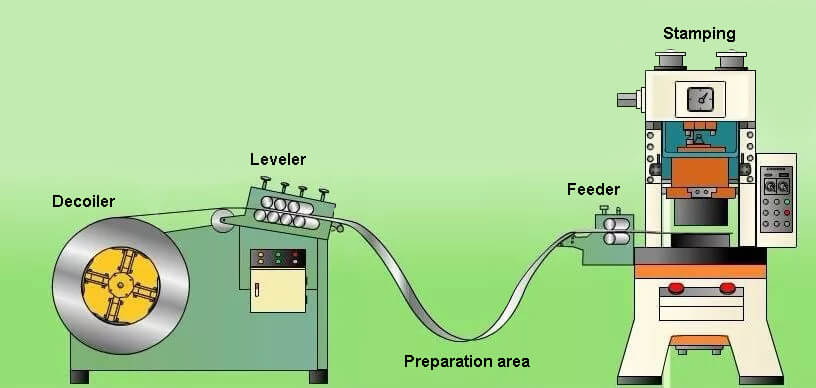

La línea de producción automática de troquelado progresivo es una línea de producción que emplea el troquelado progresivo y suele constar de un alimentador de desenrollado, un punzón, un troquel progresivo y una línea de troquelado automático. Automatiza el proceso de desenrollar la bobina, aplanar la banda, aceitar la banda, estamparla en piezas y recoger los productos acabados fuera de línea.

El componente más importante es el troquel progresivo, que consta de múltiples estaciones, hasta más de 20 estaciones. Cada estación está conectada a otra para completar distintas tareas de procesamiento, como el punzonado o el recorte, rebordearde forma, corte, etc. Todas estas tareas se completan en un solo golpe de la prensa. Una vez finalizada una carrera, el alimentador hace avanzar la banda de material un paso fijo, lo que permite completar varios procesos en un único punzón alternativo de la prensa.

Como se muestra en la figura 1.

Figura 1 Esquema simplificado de una línea de producción automática progresiva

(2) Características:

El ciclo de producción de la línea de producción de automatización de estampado de matriz progresiva es relativamente alto, generalmente hasta 30 veces / min.

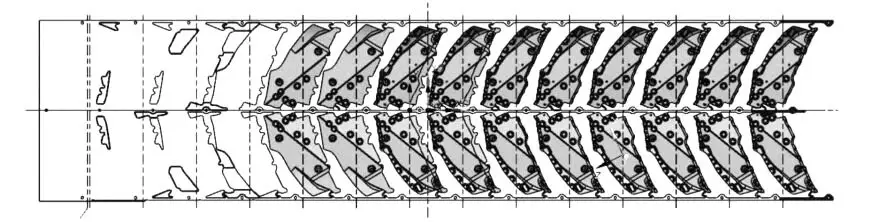

Figura 2 Proceso de disposición progresiva de la matriz

(1)Visión general:

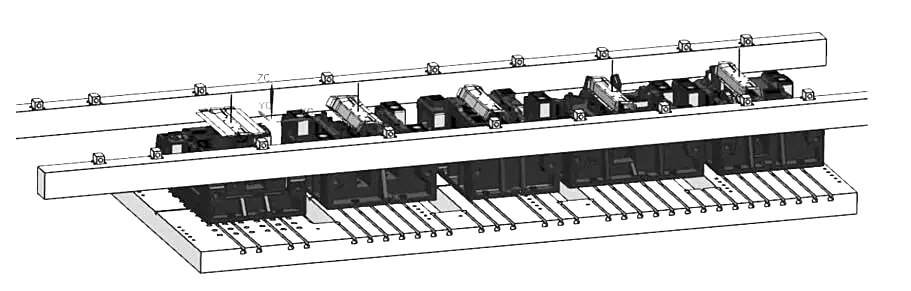

Una línea de producción con múltiples moldes de estación independientes (normalmente de 4 a 5) situados en una mesa de prensa de gran tonelaje utiliza un desapilador o un alimentador de desenrollado para la carga, una barra de alimentación automática para transferir las piezas procesadas y una cinta transportadora automática para recoger los productos acabados fuera de línea. Como se muestra en la figura 3".

Figura 3 Línea de producción automatizada de estampación multi-estación

(2)Características

El material del fondo puede ser un material en rollo o una pieza en bruto, lo que proporciona flexibilidad y mejora la tasa de utilización del material. La línea de producción utiliza alimentación automática de barras y tiene una tasa de punzonado inferior en comparación con la línea de producción de troqueles progresivos, pero una tasa superior a la de la línea de producción tradicional en tándem, lo que se traduce en una mayor eficiencia de producción.

También puede incorporar sensores como sensores de carga y descarga, detección de material dual, sensores de agarre, sensores en el molde, etc. para controlar la posición y el estado del material y el producto durante la producción, garantizando una alta seguridad.

Existen requisitos estrictos para la altura de alimentación y la dirección de estampación de los moldes en cada estación, y para mantener la estabilidad en la alimentación, los estados de cada proceso deben ser generalmente coherentes.

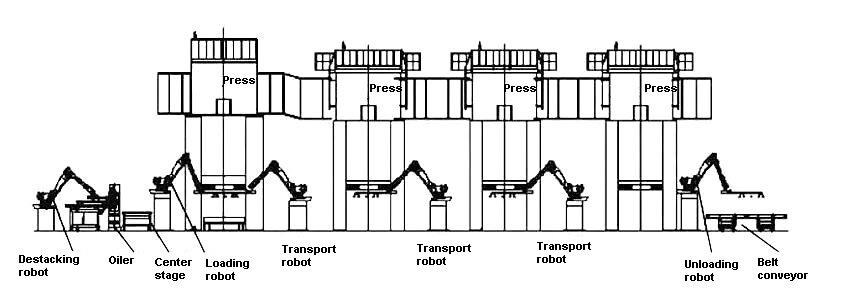

(1)Visión general:

Una línea de producción automatizada se forma disponiendo varias prensas en serie. Cada mesa de prensas sostiene un par de moldes, lo que representa una etapa del proceso de producción. Las tareas de carga, transferencia de piezas procesadas y descarga y embalaje las realiza un brazo mecánico automático o robot. Como se muestra en la figura 4.

Figura 4 Línea de producción automática de estampación en tándem

(2)Características

Tiene una amplia gama de aplicaciones y puede utilizarse en la producción de diversos componentes de estampación. No existen requisitos estrictos sobre el tamaño, la forma y el grosor de estos componentes, lo que permite una gran flexibilidad en la producción de piezas de cubierta a gran escala.

Sin embargo, la eficiencia de la producción es baja debido al uso de un brazo robótico para la alimentación, lo que limita el tiempo del ciclo. En comparación con las líneas de producción progresivas y las líneas de producción multipuesto, este método es menos eficiente.

Por otro lado, se facilita el mantenimiento y la depuración de los moldes. Cada molde pertenece a una prensa independiente, lo que permite sujeción y parámetros de trabajo. Esto significa que el mantenimiento y la depuración de cada molde pueden realizarse por separado sin afectar a otros procesos.

El inconveniente es que este método requiere una gran superficie de planta de producción. Una línea de producción en serie tradicional suele incluir de 4 a 5 prensas, lo que ocupa un espacio considerable.

A la hora de elegir una línea de producción de automatización de estampación, deben evaluarse cuidadosamente varios factores críticos para garantizar un rendimiento, una eficacia y una calidad del producto óptimos:

(1) Características del material:

Evaluar las propiedades del material, incluidas su conformabilidad, resistencia a la tracción y dureza. Estos factores influyen en la elección entre los sistemas de alimentación de bobinas y de chapas, así como en los requisitos específicos del utillaje. Por ejemplo, los aceros de alta resistencia pueden requerir sistemas de prensa más robustos y diseños de matrices especializados para evitar el springback y conseguir tolerancias más ajustadas.

(2) Espesor del material y rango dimensional:

Tenga en cuenta tanto el grosor del material como la gama de dimensiones de su línea de productos. Esta información es crucial para:

(3) Volumen de producción y fluctuaciones de la demanda:

Analice sus necesidades mensuales de producción y las posibles fluctuaciones de la demanda. Esta evaluación ayuda a:

(4) Complejidad del producto y requisitos de calidad:

Examine la complejidad de sus piezas estampadas y las normas de calidad asociadas:

(5) Futuras necesidades de producción:

Anticipe posibles cambios en su combinación de productos o en su volumen:

(6) Coste total de propiedad:

Hay que mirar más allá de la inversión inicial:

(7) Integración con los sistemas existentes:

Evalúe cómo se integrará la nueva línea de estampación con la actual:

Línea de producción automatizada de estampación con troqueles progresivos

De acuerdo con las características de cada proceso distribuido en una banda y los punzones máximos de proceso que se pueden alcanzar, se puede utilizar para producir piezas pequeñas en la carrocería del automóvil y puede proporcionar un alto suministro.

Línea de producción automatizada de estampación multi-estación

Puede utilizarse para la producción rápida de piezas de tamaño medio resistentes a la deformación. Las piezas simétricas con formas complejas a izquierda y derecha, así como los productos que pueden agarrarse con la palanca automática, pueden producirse en una línea automática.

Línea de producción automatizada de estampación en tándem

Gracias a la distribución independiente de cada proceso en cada prensa, esta línea de producción cuenta con el máximo nivel de flexibilidad. Es ideal para producir piezas grandes y complejas y facilita la depuración de procesos individuales y la producción independiente, lo que facilita mantener un alto control de calidad sobre los productos.

Las características de las tres líneas de producción figuran en el cuadro 1

| Ventajas | Desventajas | Aplicaciones | |

|---|---|---|---|

| Progresiva | ① Tiempos de impacto elevados, gran eficacia y alto rendimiento. ② Ocupa poco espacio | ① Utilización deficiente del material ② Sólo apto para piezas pequeñas ③ El molde para piezas individuales es grande y difícil de depurar. | ① Pequeñas piezas estructurales con gran demanda |

| Transferencia | ① Alto nivel de eficacia de automatización ② Capaz de producir una amplia variedad de productos. ③ Alto aprovechamiento de los materiales ④ Equipado con numerosos dispositivos automáticos de detección de seguridad. | ① El proceso de diseño del producto tiene mayores exigencias para la instalación conjunta de moldes. ② La instalación combinada de moldes conlleva inconvenientes de depuración y mantenimiento. ③ Las líneas de producción tienen poca intercambiabilidad y requieren moldes específicos para la producción en una sola línea. | ① Las piezas de la viga, las piezas de refuerzo, las piezas del deflector, etc. tienen una forma regular y son fáciles de sujetar, y todo el proceso se puede distribuir en el mismo banco de trabajo. ② Piezas con mayor demanda |

| Tándem | ① Tipos de productos más aplicables ② Métodos de entrega flexibles para carga y descarga y piezas de proceso. ③ Alta intercambiabilidad de la línea de producción ④ Fácil depuración y mantenimiento ⑤ Alto aprovechamiento del material | ① Huella grande ② Baja eficiencia de la producción | ① Piezas grandes y piezas de revestimiento ② Piezas con tecnología complicada y requisitos de alta calidad. |

La elección entre líneas de producción automatizadas de estampación puede basarse en dos prioridades: alto rendimiento y alta flexibilidad.

Para un gran volumen de piezas, debe seleccionarse una línea de producción automatizada de gran eficacia y alto rendimiento.

Si las piezas son complejas y requieren una tecnología de producción avanzada, hay que plantearse una línea de producción flexible.

La figura 5 muestra una ilustración sencilla.

Figura 5 Intención especial de 3 líneas de producción

Basándose en sus características únicas, las líneas de producción de automatización de estampación se utilizan ampliamente en las principales fábricas de automóviles, proporcionando un sólido apoyo para el crecimiento de la industria del automóvil y el rápido aumento de la producción de automóviles.

Comprender y analizar la línea de producción de automatización de estampación ayuda a seleccionar el método de producción de estampación y aprovecha los puntos fuertes de las respectivas líneas automáticas en beneficio del sector de la automoción.

Abreviatura en el extranjero::P.R.G /T.R.F/T.D.M

Qué método de producción de automatización de estampación debe seleccionarse se considera generalmente a partir de los siguientes factores:

Progresiva morir automatización método

Una matriz progresiva es un tipo de matriz de estampación en frío que utiliza una materia prima en forma de banda y realiza varios procesos de estampación simultáneamente en un ciclo de estampación utilizando varias estaciones.

Con cada perforación, la banda se desplaza una distancia fija hasta completar el producto final.

Método de automatización multiestación (Transferencia)

La técnica de punzonado multiestación consiste en disponer varios moldes de proceso en una punzonadora y utilizar la reciprocación única de la corredera del punzón para realizar varias operaciones, como corte, punzonado, doblado, estirado, recorte, etc., simultáneamente en los moldes instalados en la máquina herramienta. El robot traslada la pieza de trabajo de una estación a la siguiente durante cada ciclo para producir una pieza acabada.

Puede clasificarse en manipuladores bidimensionales y tridimensionales.

Método de manipulación tridimensional

Método de automatización en tándem (Tándem)

Se disponen varios punzones en serie para crear toda una línea de producción de estampación, en la que la matriz de cada punzón corresponde a un proceso de conformado independiente.

La transferencia de materiales entre los punzones se realiza mediante automatización robótica.

Este método es adecuado sobre todo para líneas de productos con poca demanda de producción, pasos de procesamiento limitados y líneas de producción independientes muy flexibles.

-END-