¿Alguna vez se ha preguntado cómo se fabrican las intrincadas piezas de su coche? Este artículo revela el fascinante mundo de la fundición de automóviles, detallando las avanzadas tecnologías y métodos que dan forma a componentes clave. Descubra cómo estas innovaciones garantizan una producción eficiente y de alta calidad con un impacto medioambiental mínimo.

La fundición es el método más flexible para fabricar piezas complejas.

La aplicación de la tecnología de fundición avanzada ha aportado nueva vitalidad a la industria manufacturera.

Con la llegada de numerosos programas informáticos y el rápido desarrollo de la tecnología informática, ahora es posible proporcionar información precisa y fiable para la producción de piezas de fundición que cumplan los requisitos en cuanto a geometría, tamaño y rendimiento en servicio.

En torno a 15% a 20% de piezas de automoción se fabrican mediante diferentes métodos de fundición, que incluyen principalmente componentes clave del sistema de propulsión e importantes piezas estructurales.

En la actualidad, los países desarrollados de la industria automovilística emplean una avanzada tecnología de producción de piezas de fundición para automóviles, lo que se traduce en una alta calidad del producto, eficiencia de producción y mínima contaminación medioambiental.

Las materias primas y auxiliares utilizadas en la fundición se han estandarizado y serializado, y todo el proceso de producción se ha mecanizado, automatizado y hecho inteligente.

A medida que la tecnología del automóvil sigue avanzando rápidamente, la tecnología de moldeo rápido, la tecnología CAE, el modelado 3D, Tecnología CNCpara acortar el periodo de preparación de la producción de piezas fundidas y reducir el riesgo de desarrollo de nuevos productos.

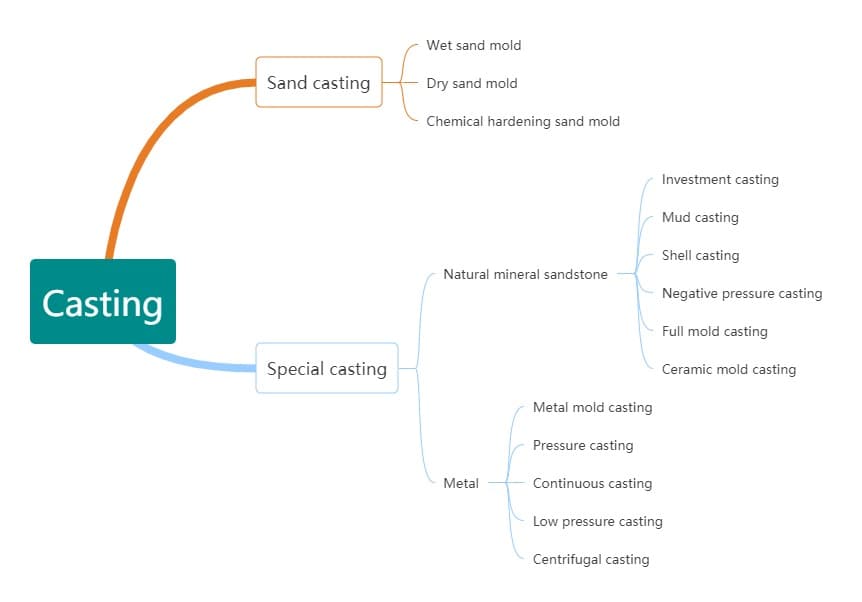

La fundición abarca principalmente la fundición en arena y la fundición especializada.

Moldeo ordinario en arena

La fundición en arena es un proceso de conformado de metales versátil y ampliamente utilizado que utiliza arena como material principal del molde. Este método abarca tres tipos principales de moldes: moldes de arena húmeda, moldes de arena seca y moldes de arena aglomerada químicamente. Cada tipo ofrece ventajas distintas para aplicaciones de fundición específicas. Es crucial destacar que no toda la arena es adecuada para la fundición; las fundiciones suelen utilizar arena de sílice especialmente preparada u otros materiales refractarios con distribuciones granulométricas y propiedades térmicas específicas.

La principal ventaja de la fundición en arena reside en su rentabilidad, ya que la arena utilizada en el molde puede recuperarse y reutilizarse varias veces, lo que reduce los costes de material. Sin embargo, el proceso de preparación del molde puede llevar mucho tiempo, sobre todo en el caso de geometrías complejas o cuando se requiere una gran precisión dimensional. A diferencia de los moldes permanentes, los moldes de arena son de un solo uso y deben destruirse para recuperar la pieza fundida acabada, un proceso conocido como "sacudido".

La fundición en arena permite fabricar piezas de muy diversos tamaños, desde componentes pequeños de unas pocas onzas hasta piezas de fundición macizas de varias toneladas. El proceso es especialmente adecuado para volúmenes de producción bajos o medios y puede utilizarse con diversos metales y aleaciones, como hierro, acero, aluminio, cobre y latón. Aunque la fundición en arena puede no lograr el acabado superficial fino o las tolerancias ajustadas de otros métodos de fundición, ofrece una flexibilidad de diseño sin igual y suele ser la opción más económica para piezas grandes o complejas.

Los recientes avances en la tecnología de fundición en arena, como los moldes de arena impresos en 3D y el llenado y solidificación de moldes simulados por ordenador, han mejorado aún más las capacidades y la eficiencia de este proceso de fabricación tradicional. Estas innovaciones permiten crear prototipos más rápidamente, mejorar la calidad de la fundición y reducir los plazos de producción.

Fundición especial

Las técnicas especiales de fundición se clasifican en dos categorías principales en función de los materiales de moldeo empleados. Estos métodos avanzados ofrecen ventajas únicas en cuanto a precisión, acabado superficial y propiedades de los materiales, atendiendo a requisitos industriales específicos.

La primera categoría utiliza materiales minerales naturales para la construcción de moldes:

La segunda categoría emplea materiales metálicos para la construcción de moldes:

Fig. 1 Clasificación de proceso de fundición

En la industria del automóvil, los principales procesos de fundición utilizados se dividen en las dos categorías siguientes:

1.1 Gravity casting (GDC)

Fundición por gravedadLa fundición por gravedad es el proceso por el que el metal fundido se vierte en un molde y llena la cavidad bajo la influencia de la gravedad terrestre.

En los casos en que el producto final necesita tener un espacio hueco, se coloca un núcleo de arena dentro de la cavidad del molde.

Para garantizar un flujo adecuado del metal fundido, el dispositivo de vertido puede estar inclinado, lo que se denomina un "GDC inclinado".

La fundición por gravedad engloba varias técnicas, como la fundición en molde de arena, la fundición en molde metálico, la fundición a la cera perdida, la fundición en espuma perdida y la fundición en molde de barro.

De estas técnicas, la fundición en molde de arena es la más utilizada en la industria del automóvil.

1.1.1 Sy casting

En la actualidad, las piezas de hierro fundido para automóviles más utilizadas se fabrican mediante moldeo por arena húmeda, en particular mediante el uso de presión estática o moldeo por impacto de aire con flujo de aire precompactado. Este método presenta numerosas ventajas, como bajo consumo de energía, bajo nivel de ruido, contaminación reducida, alta eficiencia y funcionamiento fiable.

Los fabricantes de equipos extranjeros han estado mejorando continuamente sus máquinas de moldeo mediante la incorporación de diversos métodos de mejora, como la compactación por impacto de aire, impacto de aire más compactación con mayor flujo de aire, presión estática con compactación, compactación activa multicontacto y compactación por extrusión de moldeo para lograr una dureza más uniforme del molde de arena.

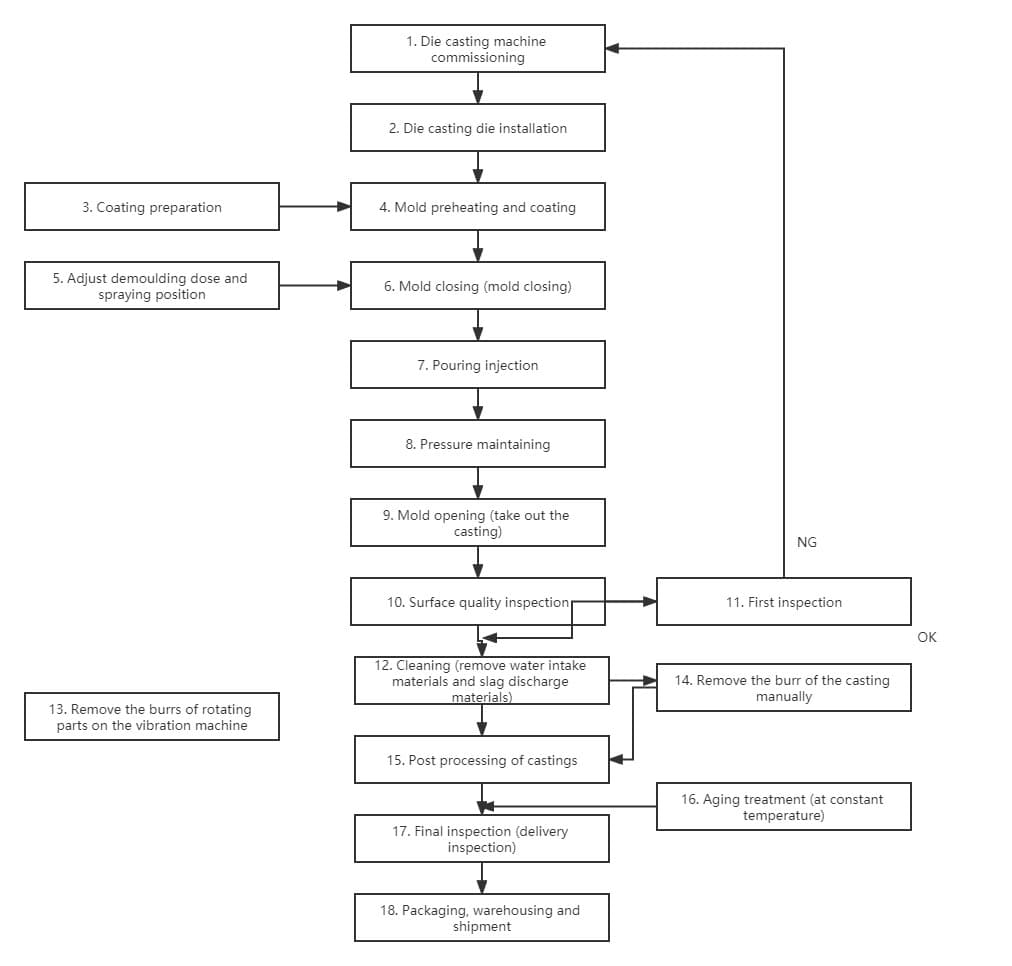

Fig. 2 Proceso de fundición en arena

Con los avances en los componentes semiconductores de alta potencia, los ordenadores y la tecnología microelectrónica, los servosistemas eléctricos se están utilizando para sustituir a los servomecanismos. hidráulica y neumática en las líneas de moldeo, lo que acelera el ritmo de producción y aumenta considerablemente la fiabilidad operativa.

Al mismo tiempo, el sistema de control hidráulico se simplifica considerablemente, lo que reduce las necesidades de mantenimiento.

Mediante el uso de una máquina de caída de arena de doble barril, la pieza fundida y la compuerta pueden limpiarse previamente de forma simultánea.

El proceso de vertido en las líneas de moldeo puede limitar a menudo la tasa de producción global, por lo que se recomienda el uso de equipos de vertido automáticos.

Algunos fabricantes utilizan cucharones de aire a presión y técnicas de vertido por contacto para ahorrar hierro fundido, mantener la calidad y proteger el cajón de arena.

En el proceso de vertido, se suele utilizar la inoculación por flujo, y algunos emplean una combinación de inoculación en el molde y filtración.

En el proceso de fundición, las distintas plantas utilizan diferentes métodos para la producción de machos de arena. Según las condiciones, se puede utilizar la caja de machos fríos, la caja de machos calientes o la caja de machos de concha.

Los núcleos de arena, como el núcleo de arena del cárter, el barril del cilindro, el núcleo de arena superior y el núcleo de arena frontal de las caras delantera y trasera, suelen fabricarse con la caja de núcleos en frío para garantizar la precisión dimensional y conservar energía.

La caja de núcleo frío es cada vez más popular.

El núcleo frío se produce principalmente mediante el método de endurecimiento con trietilamina de curado ISO, y en Estados Unidos se ha desarrollado un método avanzado conocido como ISO Max.

Para mejorar la calidad de la superficie interior y la limpieza de la cavidad interior de la pieza fundida, se utilizan revestimientos a base de agua en lugar de revestimientos a base de alcohol para evitar la contaminación.

El secado por microondas tras el revestimiento es un método muy eficaz y que ahorra energía, y la calidad del núcleo de arena producido es mejor que la obtenida mediante el secado tradicional con gas o gas natural.

Se emplea el proceso KCY-CORE, en el que se abren orificios de proceso en el núcleo de arena para el llenado secundario de arena y la solidificación, lo que da lugar a que varios núcleos de arena se integren en un núcleo de arena combinado. A continuación, el núcleo de arena combinado se recubre y se seca, lo que mejora enormemente la precisión dimensional de la pieza fundida, con un error dimensional global inferior a 0,3 mm.

El sistema de arena de moldeo incluye equipos de separación magnética de arena vieja, equipos de trituración de bloques de arena, equipos de cribado y equipos de refrigeración de arena vieja para garantizar la calidad de la arena vieja reciclada.

La arena nueva, el carbón en polvo, la bentonita y otros materiales añadidos se introducen de forma precisa y cuantitativa en el sistema de acuerdo con una proporción predeterminada, y la adición de agua se ajusta en tiempo real en función de los datos de control para mantener el rendimiento de la arena de moldeo.

También existe un control en bucle cerrado en tiempo real del rendimiento de la arena de moldeo de todo el sistema, o un sistema experto en línea para controlar la calidad de la arena de moldeo.

Hay que tener en cuenta que el sistema de arena de moldeo tiene una gran rotación y una fuerte inercia, por lo que el ajuste del rendimiento de la arena de moldeo debe basarse en la tendencia, tomando medidas previsibles para garantizar la estabilidad de la calidad de la arena de moldeo.

Las piezas de fundición más comunes son: bloque motor, culata, cárter de la caja de cambios, colector de admisión, etc.

1.2 Des decir, fundición

Cuando la pieza de fundición requerida tiene una sección transversal compleja o paredes delgadas en zonas específicas (como se muestra en la figura 3), la gravedad por sí sola puede no ser suficiente para garantizar que el metal fundido llene completamente la cavidad del molde.

En estos casos, puede aplicarse presión al líquido metálico para garantizar el llenado completo de la cavidad del molde.

Esto puede lograrse mediante una alta presión fundición a presión (HPDC) o fundición a baja presión (LPDC).

Las piezas de fundición producidas mediante el proceso HPDC tienen una buena consistencia dimensional y tolerancias similares, en torno a +/- 0,2 mm, que no pueden conseguirse mediante fundición por gravedad (GDC) o incluso fundición a baja presión (LPDC).

Con el rápido avance de la tecnología automovilística, la tecnología de fundición a alta presión se ha convertido en el centro de atención de la fundición de automóviles.

Fig. 3 Piezas complejas de pared delgada

1.2.1 Fundición a alta presión

La fundición a alta presión es un proceso en el que el metal líquido o semilíquido se inyecta rápidamente en un molde a alta presión, solidificándose y cristalizando bajo presión para formar la pieza fundida.

El proceso de fundición a alta presión puede dividirse en tres etapas: cierre del molde, inyección y expulsión.

Fig. 4 Flujo del proceso de fundición a alta presión

En el proceso de fundición a presión, los parámetros de inyección influyen enormemente en la porosidad de las piezas fundidas a presión y deben ajustarse adecuadamente.

Utilizando un sistema cerrado de control del tiempo final de inyección, se puede conseguir una fundición a presión sin rebabas.

La calidad de las piezas fundidas a presión puede comprobarse mediante la detección de defectos por rayos X y pruebas ultrasónicas.

La fundición en vacío y la fundición a presión con oxígeno, que se basan en la tecnología de fundición a alta presión, pretenden eliminar defectos de fundiciónMejorar la calidad interna y ampliar la aplicación de la fundición a presión.

La fundición a presión consiste en llenar y solidificar la masa fundida bajo presión, lo que ofrece estabilidad, reducción de las salpicaduras de metal, mínima pérdida de oxidación del metal fundido, ahorro de energía, funcionamiento seguro y reducción de los defectos de los orificios de fundición.

Este proceso se ha utilizado ampliamente en el desarrollo y la aplicación de aluminio de alto rendimiento. fundiciones de aleacióncomo los bastidores auxiliares de aleación de aluminio.

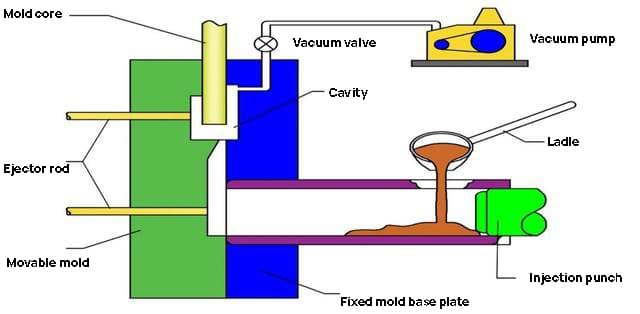

Fundición a presión en vacío

Para minimizar o eliminar la porosidad en las piezas fundidas causada por la rápida mezcla del gas con el metal fundido durante el proceso de fundición a presión, es habitual utilizar la fundición al vacío del molde antes de la fundición a presión.

En función del grado de vacío en la cámara de presión y la cavidad, la fundición a presión en vacío puede dividirse en fundición a presión en vacío normal y fundición a presión en alto vacío.

Fig. 5 Diagrama de flujo del proceso de fundición a presión en vacío

La clave de la fundición a presión en alto vacío es conseguir un alto nivel de vacío en poco tiempo.

La figura 6 muestra el diagrama del principio de funcionamiento de la máquina de moldeo a presión de alto vacío de tipo succión.

Utiliza el vacío para introducir el líquido metálico en la cámara de presión y, a continuación, lo inyecta rápidamente para alcanzar un alto grado de vacío en el proceso de fundición a presión.

El principio de la fundición a presión en alto vacío consiste en bombear el aire de toda la cámara de presión y la cavidad a través de un tubo de vacío antes de la fundición a presión.

El proceso de bombeo al vacío debe completarse lo más rápidamente posible, creando una gran diferencia de presión entre el líquido metálico en el crisol y la cámara de presión, haciendo que el líquido metálico fluya hacia la cámara de presión a través del elevador de líquido, y entonces el punzón de inyección a presión comienza a aplicar presión para la inyección.

Fig. 6 Máquina de fundición a presión de alto vacío por succión

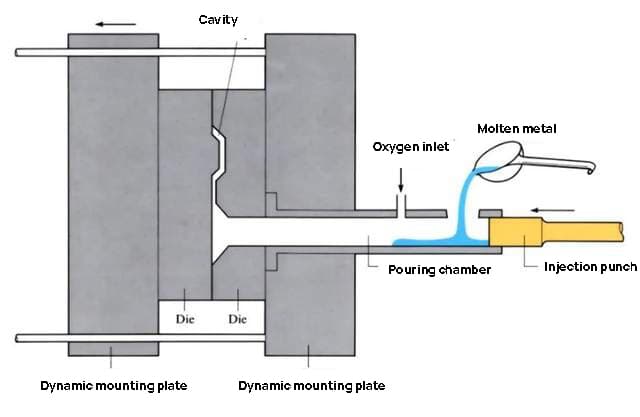

Fundición a presión rellena de oxígeno

La fundición a presión rellena de oxígeno consiste en introducir oxígeno seco en la cámara de presión y en la cavidad del molde de fundición a presión para sustituir el aire y otros gases presentes.

En la figura 7 se muestra el proceso de fundición a presión rellena de oxígeno.

Este método de fundición sólo es aplicable a aleaciones de aluminio.

Cuando el líquido de aleación de aluminio se inyecta en la cámara de presión y en la cavidad del molde de fundición a presión, reacciona con el oxígeno para formar Al2O3, lo que da lugar a partículas de Al2O3 pequeñas y uniformemente distribuidas (con un diámetro inferior a 1um), reduciendo o eliminando la porosidad y mejorando la compacidad de la colada.

Estas pequeñas partículas están dispersas por toda la fundición, representan entre 0,1% y 0,2% de la masa total y no afectan al mecanizado.

Fig. 7 Diagrama esquemático de la fundición a presión rellena de oxígeno

Los equipos utilizados en la industria de la fundición de automóviles deben ser rápidos, eficaces y fiables, capaces de funcionar de forma continua.

Dadas las estrictas normas de calidad de las piezas fundidas para automóviles, estas máquinas de fundición también deben poseer una gran precisión.

Algunos de los principales equipos de fundición son: máquinas de moldeo, mezcladoras de arena, máquinas de machos, equipos de moldeo, equipos de extracción de polvo, hornos de fundición, máquinas de fundición a presión, herramientas de mecanizado, granalladoras, máquinas de limpieza y equipos de ensayo.

En particular, destacan la máquina de fundición a presión y el horno de fundición.

2.1 Shorno de fusión

El horno de fusión emplea una fuente de alimentación de frecuencia media para establecer un campo magnético de frecuencia media, induciendo así una corriente parásita dentro del material ferromagnético y generando calor, con lo que se consigue el objetivo de calentar el material.

El horno eléctrico de frecuencia media utiliza una fuente de alimentación de frecuencia media de 200-2500 Hz para el calentamiento por inducción, la fusión y el mantenimiento de la temperatura.

Este horno de fusión se utiliza principalmente para fundir acero al carbono, aceros aleados y aceros especiales, así como para fundir y elevar la temperatura de metales no férreos tales como cobre y aluminio.

Lectura relacionada: Metales ferrosos y no ferrosos

El equipo es compacto, ligero y muy eficiente, con un bajo consumo de energía, rápidas velocidades de fusión y calentamiento, fácil control de la temperatura y una alta eficiencia de producción.

El conjunto completo de equipos de horno de fundición consta de un armario de potencia de frecuencia intermedia, un condensador de compensación, dos cuerpos de horno, cables refrigerados por agua y un reductor.

El cuerpo del horno consta de cuatro partes: la carcasa del horno, la bobina de inducción, el revestimiento del horno y el reductor basculante.

La carcasa del horno está fabricada con materiales no magnéticos.

La bobina de inducción es un cilindro en espiral construido con tubos huecos rectangulares, por el que circula agua de refrigeración durante el proceso de fundición. La barra de cobre que se extiende desde la bobina está conectada al cable refrigerado por agua.

El revestimiento del horno, situado cerca de la bobina de inducción, es de arena de cuarzo.

La inclinación del cuerpo del horno se realiza mediante la rotación directa del reductor basculante.

Este engranaje cuenta con un cambio de velocidad de turbina de dos etapas y ofrece una rotación fiable y estable con un excelente rendimiento de autobloqueo. En caso de corte del suministro eléctrico, el mecanismo basculante se detiene automáticamente para evitar cualquier peligro potencial.

Los motores de los reductores basculantes de ambos hornos pueden controlarse a través del interruptor de selección del horno, con una caja de interruptores y un cable de goma de cuatro núcleos que permite al operario situarse en un lugar conveniente mientras controla la basculación y el reajuste del cuerpo del horno.

En la actualidad, muchas fábricas de fundición permanecen en un estado industrial 2.0 y necesitan urgentemente mejoras en materia de protección del medio ambiente, automatización, inteligencia y seguridad.

Con la llegada de la Industria 4.0, todos los parámetros de fundición se registrarán mediante sensores capaces de funcionar en entornos de temperaturas extremadamente altas.

Datos como el nivel de llenado del horno de calentamiento y el nivel de contaminación del baño de fusión se convertirán en información crucial para hacer realidad un horno de fundición inteligente conectado en red.

En el futuro, una fábrica de hornos de fundición podrá utilizar un robot para las operaciones de limpieza.

El robot tendrá acceso a todos los parámetros del horno y podrá actuar rápidamente antes de que la contaminación alcance niveles críticos.

2.2 Des decir, máquina de fundición

La máquina de fundición a presión es una máquina que utiliza la fundición a presión. Consta de una cámara de compresión en caliente y otra en frío, y se divide a su vez en dos tipos: recta y horizontal.

Bajo la presión de la máquina de fundición a presión, el metal fundido se inyecta hidráulicamente en el molde, donde se enfría y solidifica.

Una vez abierto el molde, se puede recuperar una pieza fundida de metal macizo.

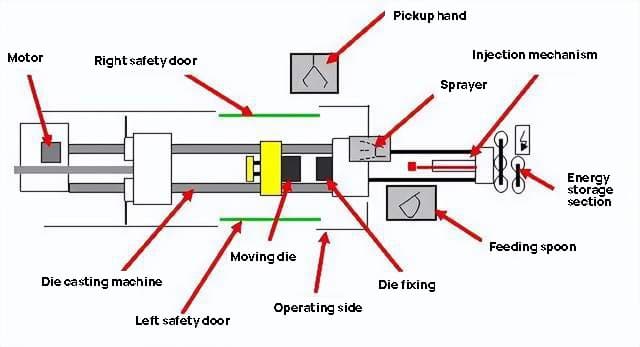

La máquina de fundición a presión se compone de una sujeción mecanismo, mecanismo de inyección, sistema hidráulico y sistema de control eléctrico.

Además, la máquina también incluye varios componentes y bases, dispositivos auxiliares y otras piezas.

Fig. 8 Estructura básica de la máquina de fundición a presión

En los últimos 30 años, la máquina de fundición a presión ha experimentado importantes avances en términos de tamaño, automatización, modularidad y flexibilidad.

En los últimos tiempos, la integración y el aligeramiento de la fundición a presión de automóviles ha impulsado nuevos y mayores requisitos para las máquinas de fundición a presión, con carrocerías integradas. tecnología de conformado un tema especialmente candente.

Esto ha colocado a las máquinas de fundición a presión de alta resistencia a la vanguardia de la innovación. Por ejemplo, Tesla compró recientemente una máquina de fundición a presión de 8000 toneladas a la empresa italiana DRA, que es 30% más grande que la máquina de fundición a presión de 6000 toneladas utilizada en el Modelo Y.

Preveo que este récord se batirá continuamente a medida que evolucione el sector.

Examinemos por qué las máquinas de fundición a presión de alta resistencia son el futuro de la industria y qué ventajas ofrecen.

Ventaja 1: Ventaja del coste de conformado de material en una sola estación

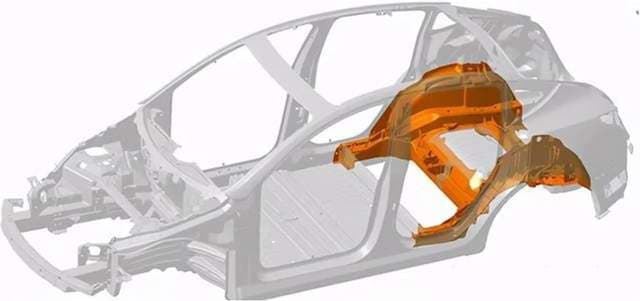

La figura 9 muestra la estructura del bastidor del Tesla Model Y. El componente amarillo representa una gran parte integrada de la carrocería trasera y el paso de rueda en la parte superior de la torre del eje trasero.

Con la ayuda de una máquina de fundición a presión a gran escala, este complejo componente que normalmente requiere múltiples estaciones y procesos puede completarse en una sola operación.

Como resultado, ofrece una importante ventaja de costes.

Fig. 9 Esquema estructural del bastidor modelo Y

Ventaja 2: Integración de estampación y soldadura y optimización del ritmo global de producción

Tesla aspira a convertirse en el Toyota o el Volkswagen de la industria de las nuevas energías, por lo que el ritmo de producción es un factor crítico.

Para aumentar el ritmo de la máquina de fundición a presión de 8000 toneladas, se puede utilizar la tecnología para crear una cavidad entre las medias láminas de fundición a ambos lados durante el proceso de sellado a presión de las piezas de fundición, e inyectar metal fundido con protección térmica en la cavidad.

Dado que la cavidad se encuentra en un estado de presión negativa, elimina eficazmente las burbujas de aire generadas por las turbulencias de la colada, lo que contribuye a la consistencia del material y a la velocidad de colada durante la fundición a presión.

Según los datos de Tesla, cada operación de fundición implica inyectar unos 80 kg de líquido de aleación de aluminio en el molde de la cámara fría a una velocidad de 10 metros por segundo.

El tiempo del ciclo de producción es de unos 85 segundos, con un ritmo de producción de 42 piezas por hora, lo que representa una optimización respecto al tiempo del ciclo actual.

Sin embargo, estas ventajas van acompañadas de algunos retos, como la mecánica del ejercicio y el diseño del molde, que habrá que abordar a medida que la industria siga desarrollando máquinas de fundición a presión a gran escala.

3.1 CBloque cilíndrico

Tradicionalmente, el material utilizado para los bloques de motor de automoción era el hierro fundido, que aún hoy ocupa una posición dominante en la industria.

Sin embargo, con la mejora continua del rendimiento de los motores y la demanda de aligeramiento, el material del bloque motor está experimentando una rápida innovación.

Hay tres áreas principales de desarrollo:

En general, se favorece el uso de aleaciones de aluminio para reducir el peso y el consumo de energía de los vehículos.

Sin embargo, las limitaciones de resistencia y fatiga térmica de la aleación de aluminio dificultan su aplicación en bloques de motor de alta potencia, y su coste es relativamente elevado.

3.2 Cculata

La culata del motor es una de las principales áreas de aplicación de la aleación de aluminio, especialmente en el mercado de las culatas de turismos, dominado en gran medida por los materiales de aleación de aluminio.

En el mercado de camiones, el uso de hierro fundido para culatas de motores de alta potencia es poco frecuente, y las culatas de hierro vermicular se han convertido en la opción preferida, capaz de resolver el problema del agrietamiento en hierro fundido gris cabezas de cilindro.

3.3 Ceje de clasificación

La aplicación de la tecnología de sobrealimentación del motor es un proceso crítico en la mejora del rendimiento de los automóviles para la eficiencia energética y la reducción de emisiones.

Tanto para motores de gasolina como para motores diesel, especialmente en el mercado de camiones, el uso de cigüeñales de hierro nodular perlita, muy utilizados en el pasado, no pueden cumplir los requisitos debido al aumento de la presión de explosión del motor, y han sido sustituidos por materiales de acero forjado como 40Cr.

Sin embargo, con los avances en tecnologías como el laminado en ángulo y el endurecimiento por inducción de los cigüeñales de hierro nodular con perlita, los cigüeñales de hierro nodular siguen manteniendo una cuota de mercado significativa en los mercados de turismos y camiones con motores de potencia media-baja.

Además, también se han estudiado en el país y en el extranjero cigüeñales de motor fabricados con hierro dúctil templado isotérmicamente.

3.4 Others

Otras piezas de fundición para automóviles, como las piezas de soporte y los componentes estructurales de motores y chasis, incluidos diversos soportes, discos, carcasas y piezas de dirección, se fabrican con materiales de hierro fundido para cumplir los requisitos de rendimiento.

A medida que evolucionan los requisitos de protección del medio ambiente en la automoción, el uso de fundición gris y acero fundido va disminuyendo gradualmente, mientras que la fundición dúctil de alto rendimiento, la aleación de magnesio, la aleación de aluminio y los materiales especiales de fundición son cada vez más frecuentes.

3.5 Da tendencia de desarrollo

En la actualidad, la fundición es el principal material utilizado en las piezas de automoción. En particular, el uso de la fundición dúctil ha sustituido a muchas piezas de acero y de fundición gris. fundiciones de hierroy el uso del hierro maleable en piezas de automoción ha disminuido. Su mayor resistencia y tenacidad, así como su facilidad de producción, han incrementado su aplicación.

La investigación y el desarrollo de fundición dúctil de alta resistencia y tenacidad serán fundamentales para su uso continuado en la industria. Otro material prometedor, la fundición dúctil templada isotérmicamente, tiene excelentes propiedades mecánicas y ha experimentado un rápido desarrollo y una exitosa aplicación en el extranjero, sobre todo en la producción de cigüeñales, engranajes, soportes y piezas estructurales.

La fundición de grafito vermicular, inventada en 1948, tiene un rango de producción estrecho y un rendimiento limitado, por lo que su uso ha sido limitado. Sin embargo, con los avances en la tecnología de control de la producción, la fundición de grafito vermicular puede tener futuro en la producción de piezas de fundición complejas. Tiene mayor resistencia a la tracción, módulo elástico y resistencia a la fatiga que el hierro fundido y el aluminio, lo que lo convierte en un material ideal para bloques de cilindros y culatas de motores.

La tendencia a aligerar el peso de los vehículos ha llevado a utilizar aleaciones de magnesio y aluminio en las piezas de fundición para automóviles. Por cada 10% de reducción del peso del vehículo, el consumo de combustible se reduce en 5,5% y las emisiones se reducen en unas 10%. Las aleaciones de aluminio tienen una densidad más ligera (1/3 de la del hierro) y una resistencia equivalente a la de la fundición gris, por lo que son ideales para fabricar bloques de cilindros y culatas de motores.

Las aleaciones de aluminio han experimentado un rápido crecimiento en los últimos años y aleaciones de magnesioGracias a su menor densidad, se han utilizado en volantes de automóviles, armazones de asientos, paneles de instrumentos, cubiertas y otras piezas, a medida que avanzan la investigación y la aplicación.

Diseño integrado de piezas de fundición para automóviles

Con la creciente demanda de eficiencia energética y protección medioambiental en la industria del automóvil, así como la necesidad de reducir los costes de producción, se están aprovechando las ventajas del conformado por fundición para lograr la integración de piezas mediante un diseño y una estructura optimizados. Esto implica combinar varias piezas formadas por estampación, soldadura, forja y fundición, lo que se traduce en una reducción del peso de las piezas y un menor número de pasos de procesamiento, dando lugar en última instancia a componentes más ligeros y de alto rendimiento.

La tendencia a integrar la fundición en la industria del automóvil es especialmente pronunciada en la fundición de aleaciones no férreas.

Con el fin de aprovechar al máximo el proceso de fundición para la producción de piezas de fundición estructurales complejas, se ha incrementado el uso de piezas de fundición de alta presión de diseño integrado, como paneles interiores de puertas, marcos de asientos, marcos de paneles de instrumentos, marcos de frontales y cortafuegos.

Estas piezas de fundición tienen un tamaño considerablemente mayor que las que se fabrican actualmente y requieren una máquina de fundición a presión de 4000-5000 toneladas o incluso más para su producción.

Fig. 10 Cuerpo de fundición integrado del Tesla Model Y

Ligereza de las piezas moldeadas de automoción

Para mejorar las prestaciones de potencia, reducir el consumo de combustible y disminuir la contaminación de los gases de escape, manteniendo al mismo tiempo la resistencia y la seguridad del vehículo, es importante minimizar al máximo el peso en vacío del vehículo.

Por cada 100 kg de reducción del peso en vacío del vehículo, el consumo de combustible a los 100 km puede reducirse entre 0,3 y 0,6 litros.

Una reducción de 10% en el peso del vehículo puede suponer un aumento de 6% a 8% en la eficiencia del combustible.

Debido a la creciente preocupación por la protección del medio ambiente y la conservación de la energía, el aligeramiento se ha convertido en una tendencia en la industria automovilística mundial, y las piezas de fundición ligeras se han convertido en una dirección de desarrollo crucial.

La consecución de la aligeración se logrará principalmente a través de los tres puntos siguientes:

1) Diseño ligero

Uno de los principales inconvenientes del diseño de igual espesor es que no aprovecha plenamente el rendimiento estructural y conduce a un aumento del peso de la fundición.

Para optimizar el diseño de piezas y componentes, se emplean el análisis CAE, la optimización de la topología y otros métodos para que los valores de tensión de cada pieza se igualen, lo que da como resultado un grosor de pared inconsistente. El grosor del material de las piezas con poca tensión se reduce para disminuir el peso de la pieza.

El moldeo por colada tiene la ventaja de producir piezas de fundición estructurales complejas y diversas secciones transversales irregulares. Durante el proceso de diseño, se utiliza CAE u optimización topológica para analizar la tensión de los componentes.

A partir de la distribución de fuerzas, se determina la forma de las piezas y el espesor local específico del material. El peso de las piezas puede reducirse considerablemente mediante refuerzos, excavaciones y cambios de sección.

2) Aplicación de materiales de aleación ligera

El uso de materiales de aleación ligera, como el aluminio y el magnesio, es la principal medida de reducción de peso adoptada por los fabricantes de automóviles de todo el mundo.

El aluminio tiene una densidad de sólo un tercio de la del acero y una excelente resistencia a la corrosión y ductilidad. El magnesio tiene una densidad aún menor, solo dos tercios de la del aluminio, y presenta una fluidez soberbia en condiciones de fundición a alta presión.

Tanto el aluminio como el magnesio tienen una gran resistencia específica (la relación entre resistencia y masa), lo que los hace cruciales para reducir el peso del vehículo y mejorar la eficiencia del combustible.

Sin embargo, hay que tener en cuenta que el coste de las materias primas de las aleaciones ligeras, como el aluminio y el magnesio, es notablemente superior al de los materiales de acero, lo que limita su mayor aplicación en la industria del automóvil.

A pesar del elevado coste de las materias primas, la utilización de piezas moldeadas de magnesio y aluminio en cada vehículo no ha dejado de aumentar año tras año. Por un lado, este aumento del coste se ve compensado por los avances tecnológicos y, por otro, la competencia del mercado obliga a los fabricantes de automóviles a reducir sus márgenes y adoptar aleaciones más ligeras.

Sin embargo, el desarrollo de una tecnología de conformado avanzada es clave para aumentar significativamente el uso de aleaciones ligeras y reducir el coste de los lingotes de aluminio y magnesio.

3) Alto rendimiento de los materiales de fundición

Mejorar el rendimiento de los materiales y permitir que las piezas soporten mayores cargas por unidad de peso es uno de los métodos eficaces para reducir el peso de las piezas fundidas.

Las piezas de fundición estructurales para soportes constituyen una parte importante de las piezas de fundición para automóviles, por lo que el desarrollo de su fundición es un punto clave.

Mediante el tratamiento térmico y otras técnicas, se puede alterar la microestructura del material para mejorar la resistencia, rigidez o tenacidad de las piezas y reducir eficazmente su peso.

La fundición dúctil templada isotérmicamente tiene mayor resistencia que la fundición de acero ordinaria y menor densidad. Su densidad es de 7,1 g/cm3mientras que el del acero moldeado es de 7,8 g/cm3. Este material ha sido ampliamente recomendado en los últimos años.

Al adoptar la fundición dúctil templada isotérmicamente, las piezas fundidas pueden ser 10% más ligeras que las piezas fundidas de acero del mismo tamaño.

Tabla 1 Efecto de la ligereza en la sustitución del material de fundición dúctil templado isotérmicamente

| Piezas de recambio | Fundición dúctil templada isotérmicamente peso (kg) | Fundición peso de acero / kg | Ratio de reducción de peso /% |

| Cruz superior de la suspensión delantera | 10.25 | 25 | 59.00 |

| Brazo transversal inferior de la suspensión delantera | 32.46 | 64 | 49.28 |

| Soporte de muelle superior de la suspensión delantera | 21.28 | 34.6 | 38.50 |

| Soporte de muelle inferior de la suspensión trasera | 20.74 | 33.16 | 37.45 |

| Travesaño inferior de la suspensión trasera | 9.32 | 50.16 | 84.58 |

En cuanto a las piezas de fundición de aleaciones de aluminio y magnesio, también se utilizan materiales de alta resistencia y tenacidad como sustitutos.

A partir de la reducción de peso conseguida con las aleaciones ligeras originales, el uso de materiales de alto rendimiento permite reducir aún más el peso.

Por ejemplo, General Motors en Estados Unidos utiliza la aleación de alto rendimiento AE44 para sustituir a la aleación de aluminio original, y emplea fundición a alta presión para producir el bastidor. El resultado es una reducción de peso adicional de 6 kg que se suma a la conseguida con la aleación de aluminio.

Desarrollo digital de piezas de fundición para automóviles

La integración del desarrollo de la fundición de automóviles y la tecnología digital mejora enormemente el nivel de la tecnología de fundición y acorta el ciclo de diseño de productos y producción de prototipos.

En la actualidad, la tecnología de fabricación digital se utiliza ampliamente en el desarrollo de piezas de fundición para automóviles.

Durante la fase de diseño de las estructuras y los procesos de fundición, se suelen utilizar programas de diseño en 3D como Pro/E, CATIA y UG, y algunas empresas de fundición avanzadas han implantado el diseño sin papel.

Se utilizan programas informáticos como Magma, ProCAST y Huazhu CAE para simular el proceso de solidificación, la microestructura, la segregación de componentes y propiedades del material de piezas de fundición de automóviles. Estas simulaciones también incluyen el campo de velocidad, el campo de concentración, el campo de temperatura, el campo de fases y el campo de tensiones en el proceso de fundición, lo que permite optimizar el esquema del proceso antes de la producción en serie.

Para mantener el rápido ritmo de desarrollo de las piezas de fundición para automóviles, la tecnología de prototipado rápido (RP) se utiliza ampliamente para la creación rápida de prototipos de piezas de fundición para automóviles basados en el diseño y desarrollo CAD/CAE.

Los datos CAD/CAE originales se utilizan para crear un prototipo de fundición o un prototipo de molde mediante el apilamiento capa por capa a través de unión, fusión o sinterización. El primero puede utilizarse para prototipos de muestras de fundición mediante fundición a la cera perdida o fundición de yeso, mientras que el segundo puede utilizarse como molde para la fabricación de machos de arena y colada mediante moldeo de ensamblaje de machos.

Además, el método de sinterización de polvo por láser (SLS) puede utilizarse para producir directamente machos de arena y moldes para la producción en serie de piezas de fundición.

Para los moldes exteriores con una estructura relativamente simple, un Máquina CNC también puede utilizarse para el procesamiento de levas con plástico mecanizable para obtener la caja de machos y el patrón necesarios para la producción de prueba de fundición, o el bloque de arena puede procesarse directamente para producir el molde de arena para el molde exterior.

En general, la tecnología digital impregna el diseño, el desarrollo y la producción de prueba de piezas de fundición, lo que se traduce en una mejora significativa de la velocidad y la eficacia del desarrollo de piezas de fundición.

Actualmente, el principal reto es que las tecnologías digitales de diseño, análisis y fabricación rápida están separadas. La conversión de datos de una etapa a otra sigue requiriendo mucho trabajo tedioso.

En el futuro, se espera poder desarrollar una plataforma unificada de interfaz de datos para las tecnologías digitales aplicadas en cada fase del desarrollo de la fundición, establecer una norma estandarizada de conversión de datos y lograr una conversión de datos sin fisuras entre distintos programas informáticos, lo que mejorará aún más la velocidad de desarrollo de la fundición.

Tecnología de producción de fundición de paredes finas de estructura compleja

A medida que evoluciona la industria automovilística y crece la necesidad de eficiencia energética y reducción de emisiones, las piezas de los automóviles son cada vez más ligeras.

Lograr un peso ligero mediante un diseño de paredes delgadas es una dirección de desarrollo crucial para los bloques de motor.

El diseño de pared delgada de 3 mm del bloque de cilindros impone requisitos estrictos para la fabricación del núcleo y el ensamblaje del núcleo en el proceso de ensamblaje del núcleo y fundición vertical.

El centro de fabricación de machos puede alcanzar un alto grado de inteligencia y automatización en la producción de machos.

Todo el proceso, desde la adición de arena bruta y resina, hasta la mezcla de arena, la fabricación del núcleo, la reparación del núcleo, el montaje, el revestimiento, el secado, el moldeado, el montaje del núcleo y el descenso, puede automatizarse en gran medida, lo que garantiza una calidad estable de fabricación del núcleo, calidad de montaje, precisión dimensional y calidad de secado del revestimiento, evitando así los riesgos de calidad y dimensionales causados por factores humanos y satisfaciendo las necesidades de la producción de núcleos de cilindros a gran escala.

Esto resuelve eficazmente el problema de la inestabilidad y la alta tasa de residuos durante la producción en masa.

Además, la mejora de la precisión dimensional del núcleo de arena reduce en gran medida la carga de trabajo y el coste de la limpieza, garantizando eficazmente el requisito de 3 mm de grosor de pared.

Tecnología de fabricación de grandes piezas estructurales de aleación de aluminio y magnesio

La fundición estructural a gran escala de aleación de aluminio y magnesio se ha convertido en una tendencia crucial en respuesta a la creciente demanda de eficiencia energética, protección medioambiental y reducción de costes en los componentes. Su tecnología de fabricación también se ha convertido en un punto central del desarrollo actual.

En la actualidad, los principales métodos de producción de piezas estructurales a gran escala de aleación de aluminio y magnesio incluyen la fundición a alta presión, la fundición a presión y la fundición a baja presión.

La fundición a alta presión es el proceso de producción dominante por su gran eficacia y la excelente calidad del producto.

Los esfuerzos para mejorar la tecnología de fabricación de piezas estructurales a gran escala de aleación de aluminio y magnesio se centran principalmente en reducir el atrapamiento de aire durante la fundición a alta presión, minimizar la formación de bolsas de aire y abordar los problemas del tratamiento térmico.

Una solución al problema del atrapamiento de aire es la fundición a presión en alto vacío, que puede evitar eficazmente la formación de bolsas de aire.

Esta tecnología de fundición a presión en vacío se ha aplicado con éxito a la producción en serie de piezas de fundición estructurales para automóviles, proporcionando técnicas y procesos de conformado avanzados para la producción de piezas de fundición de aleaciones ligeras de alta calidad.

Tecnología de fundición de precisión para piezas moldeadas

Con el avance de la tecnología de fundición de automóviles, el moldeo de precisión se ha convertido en un método de fundición muy popular. Las piezas de fundición producidas mediante este método pueden utilizarse sin mucho corte o incluso sin corte alguno.

En los últimos años, el desarrollo de la tecnología de conformado de precisión de piezas de fundición ha sido rápido debido a las mejoras en la precisión dimensional de las piezas fundidas. Han surgido varios métodos de conformado de piezas fundidas, como la fundición de precisión en arena, la fundición de espuma perdida, la fundición a presión controlable y la fundición a presión.

Para eliminar los defectos de fundición, mejorar la calidad interna y ampliar la aplicación de la fundición a presión, se han desarrollado varios métodos de proceso basados en la tecnología de fundición a alta presión, como la fundición al vacío, la fundición a presión rellena de oxígeno, la fundición a presión reológica de metal semisólido o la fundición a presión tixotrópica.

La fundición a presión, en la que la masa fundida se llena y se solidifica bajo presión, se utiliza ampliamente en la producción de piezas fundidas de aleación de aluminio de alto rendimiento, como los subchasis de aleación de aluminio. La fundición a presión tiene las ventajas de la estabilidad, la ausencia de salpicaduras de metal, la reducción de la pérdida por oxidación del metal fundido, la eficiencia energética, el funcionamiento seguro y la reducción de los defectos de los orificios de fundición.

La creciente demanda de producción de automóviles exige que las piezas fundidas sean de alta calidad, excelente rendimiento, forma casi neta, múltiples variedades, bajo consumo y bajo coste. Las piezas de fundición constituyen entre 151 y 201 toneladas de un vehículo completo, lo que significa que la industria de la fundición debe adoptar continuamente nuevas tecnologías y materiales para mejorar el nivel general de la fundición.

La tecnología de fundición de precisión cumple los requisitos de las piezas de fundición para automoción y su aplicación abarcará diversas producción de fundición procesos de fundición de automóviles.