¿Alguna vez se ha preguntado por qué aparecen esos molestos arañazos en sus proyectos de chapa metálica? En este artículo, descubriremos las causas más comunes de los arañazos en las chapas metálicas durante los procesos de plegado y troquelado, y ofreceremos soluciones eficaces para evitarlos. Al final, dispondrá de consejos prácticos para garantizar que sus piezas metálicas se mantengan lisas y sin arañazos, ahorrando tiempo y mejorando la calidad de su trabajo. Sumérjase y aprenda a mantener superficies impecables en sus proyectos de fabricación de chapa metálica.

Las punzonadoras CNC y las plegadoras CNC son equipos fundamentales en la fabricación moderna de chapa metálica. Su versatilidad, precisión y adaptabilidad las hacen indispensables para producir una amplia gama de componentes metálicos en diversos sectores.

NC Punch Press

Las punzonadoras CNC destacan en la realización de operaciones complejas de perforación y procesos de conformado poco profundos. Utilizando un método de paso y repetición con pequeñas matrices de punzonado, estas máquinas pueden crear grandes aberturas circulares y rectangulares, aberturas contorneadas y cortes de perfil intrincados. Los punzones CNC avanzados son capaces de realizar operaciones especializadas como el conformado de rejillas, el estampado, la embutición a pequeña escala, la extrusión y las técnicas de lanza y conformado.

El verdadero poder del punzonado CNC reside en su capacidad para ejecutar geometrías de piezas complejas mediante combinaciones estratégicas de matrices y control multieje. Esta flexibilidad ofrece ventajas significativas sobre los métodos de estampado tradicionales, como la reducción de los costes de utillaje, la ampliación de las capacidades de procesamiento y una mayor agilidad para satisfacer las diversas demandas del mercado. El punzonado CNC es especialmente adecuado para la producción de lotes pequeños y medianos, ya que ofrece soluciones rentables con plazos de entrega rápidos.

Plegadora CNC

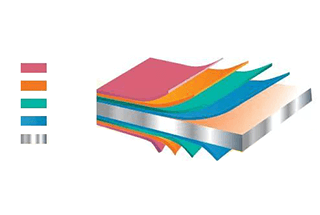

CNC prensas plegadoras son esenciales para las operaciones de plegado de chapa de precisión. La mayoría de los requisitos de plegado pueden satisfacerse utilizando una combinación de versátiles punzones superiores y matrices en V inferiores. Las plegadoras CNC modernas suelen contar con bancadas de gran longitud, normalmente de más de 2 metros, lo que proporciona la flexibilidad necesaria para manejar una amplia gama de tamaños de piezas y secuencias de plegado complejas.

Estas máquinas ofrecen calibres traseros programables, sistemas de coronación y capacidades de medición de ángulos, lo que garantiza ángulos de plegado uniformes y una gran precisión en materiales de distintos grosores y resistencias. Los avanzados controles CNC permiten la programación y simulación fuera de línea, lo que reduce significativamente los tiempos de configuración y minimiza los errores.

Desafíos en la calidad de la superficie

A pesar de sus ventajas, tanto las punzonadoras CNC como las plegadoras pueden introducir imperfecciones en la superficie durante el procesado, especialmente cuando se trabaja con materiales más blandos como el aluminio o el acero inoxidable muy pulido. Estos defectos pueden incluir arañazos, abolladuras o abrasiones que pueden comprometer la calidad estética del producto final, especialmente en el caso de componentes que permanecen sin recubrir.

Tradicionalmente, para mitigar estos problemas se han empleado operaciones de postprocesado como el esmerilado o el pulido. Sin embargo, estos pasos adicionales suelen requerir mucho tiempo y mano de obra, y pueden afectar a la precisión dimensional de las piezas de precisión.

En las siguientes secciones, llevaremos a cabo un análisis exhaustivo de las causas subyacentes a estos problemas de calidad superficial y presentaremos estrategias avanzadas para prevenir su aparición a lo largo de los procesos de manipulación, punzonado y plegado. Nos centraremos en la aplicación de medidas proactivas y en el aprovechamiento de las tecnologías más avanzadas para mantener un acabado superficial superior sin sacrificar la productividad ni aumentar los costes.

Causas:

En el proceso de inventario de materias primas, logística y proceso de las piezas, éstas chocarán inevitablemente con los objetos circundantes y se rayarán.

Soluciones:

Hay varias soluciones para los arañazos durante el proceso de manipulación:

Causas:

⑴ Rasguño por fricción

a) Durante la fabricación de cobre, aluminio y acero inoxidable, el material puede adherirse a la herramienta y producir partículas diminutas y duras similares a los bordes acumulados en el molde. Cuando la plancha se arrastra de un lado a otro sobre el molde inferior, puede dañarse, dando lugar a arañazos profundos y difíciles de eliminar.

b) Durante el mecanizado, la fricción entre la placa y el molde inferior puede provocar arañazos, especialmente cuando se utilizan moldes especiales como obturadores o matrices de hundimiento. Cuanto mayor sea el troquel inferiorcuanto más graves sean los arañazos.

c) Durante el procesado, la fricción entre la placa y la superficie de la mesa de trabajo puede provocar arañazos en la superficie inferior de la placa.

⑵ Sangría

a) Hay impurezas en la superficie del material entrante, la cuchilla y la torreta del disco de la cuchilla. Aunque las impurezas no son demasiadas, pueden dispersarse fácilmente en la superficie del material bruto durante el mecanizado. Cuando la placa de descarga presiona la zona donde se dispersan las impurezas, la superficie de la placa mostrará muescas evidentes.

b) El material del molde es magnético.

c) Durante la estampación, si la placa de descarga es más dura que la chapa, puede provocar hendiduras al presionar sobre la chapa, especialmente al fabricar chapas de aluminio puro o cobre.

Soluciones:

Para evitar arañazos durante el proceso de cegado, hay varias soluciones a tener en cuenta:

⑴ Antes de procesar, inspeccione la superficie del material entrante en busca de residuos y límpiela con una pistola de chorro y un trapo si es necesario.

⑵ Antes de instalar el molde, compruebe si hay restos de hierro en los moldes superior e inferior y en la torreta y límpielos si los encuentra.

⑶ Los moldes de esmerilado y los moldes que se han utilizado durante mucho tiempo deben desmagnetizarse antes de volver a utilizarlos.

⑷ Al procesar metales viscosos como cobre, aluminio o acero inoxidable, reduzca la velocidad de punzonado para minimizar la acumulación de bordes. Los talleres con presupuestos adecuados pueden utilizar moldes recubiertos para fabricar metales viscosos y evitar así la acumulación.

⑸ Compruebe y limpie periódicamente el equipo.

⑹ Utilice moldes de inyección por soplado de aire, que evitan la entrada de cuerpos extraños y reducen los residuos y el acarreo de material.

⑺ Las máquinas que no están equipadas con dispositivos de inyección de soplado de aire pueden lubricarse cepillando aceite en el molde con regularidad.

⑻ Sustituya la mesa de bolas por una mesa de cepillos e instale cepillos antiarañazos para que el molde inferior pase de una fricción rígida a una fricción suave entre la placa y la superficie de trabajo y la placa y el molde. Al procesar materiales y grosores diferentes, elija cepillos diferentes. Para facilitar la sustitución de los cepillos, ésta debe realizarse principalmente en el soporte de montaje del molde inferior. Utilice un cepillo duro para placas pesadas y un cepillo blando para placas finas y ligeras. Cuando utilice moldes de conformado especiales, como moldes de doblado de persianas, eleve el cepillo debido a la posición elevada del molde inferior. El molde a prueba de arañazos con cepillo se muestra en el dibujo.

⑼ Utilizando poliuretano como dispositivo de descarga, cambie el material de presión rígido por un material de presión elástico o una placa de descarga de plástico especial.

Las causas de los arañazos en el proceso de fabricación de blanking son complejas. Este es solo un análisis preliminar, y la solución más eficaz solo podrá determinarse mediante nuevas investigaciones y análisis.

Causas:

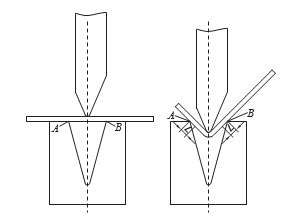

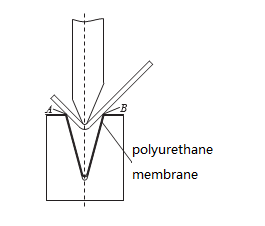

En la mayoría de los procesos de curvado, se adopta el curvado con matriz en forma de V. Véase el diagrama siguiente:

En el proceso de doblado, los puntos A y B son las zonas de tensión de las placas, lo que da lugar a hendiduras. Durante la fabricación, el punzón se desplaza hacia abajo, haciendo que la placa se deslice a lo largo de los puntos A y B. En la zona de deslizamiento L, la superficie de la placa mostrará signos visibles de abrasión.

Para evitar este problema, algunas fábricas utilizan una película protectora en la superficie de la placa, lo que ayuda en cierta medida. Sin embargo, si la fuerza de flexión es fuerte, las hendiduras serán profundas y la película protectora no las eliminará eficazmente.

Soluciones:

⑴ Utilice una película resistente a la presión, al desgaste y reutilizable en un molde ordinario.

Coloque una alfombrilla de membrana de poliuretano en el troquel en forma de V, y utilice un cojín de membrana de poliuretano entre la chapa y el molde durante el proceso para evitar el contacto directo entre la chapa y el troquel, evitando así hendiduras y arañazos.

En la figura se muestra el proceso de protección de la membrana del cojín.

⑵ Diseño del molde anti-indentación. Hay tres formas comúnmente utilizadas de moldes anti-indentación:

a) Molde de caucho duro en forma de V.

Este material tiene poca dureza, por lo que no causará hendiduras ni arañazos en la placa durante el procesado. Debido a su baja dureza, el molde suele tener forma de V.

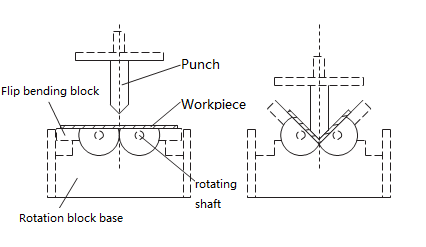

b) Dar la vuelta al troquel en V.

Este tipo de molde utiliza la conformación rotativa y el giro como movimiento principal, y su componente principal es el bloque de flexión giratorio y el pivote giratorio. Durante el procesamiento, cuando la plegadora perfora hacia abajo para entrar en contacto con la pieza de trabajo y continúa moviéndose hacia abajo, el extremo derecho del bloque de flexión gira a lo largo del eje de rotación, impulsando la flexión de la pieza de trabajo.

Debido a esta rotación, casi no hay deslizamiento relativo de la superficie de la pieza de trabajo, evitando la indentación y la abrasión. El estructura del molde es adecuado para doblar placas con espesor t ≥ 1mm, pero cuando el espesor es superior a 1mm, el segmento de raíz no se puede doblar completamente. Por lo tanto, sugiero utilizar el primer método para scratch-.chapa libre fabricación.

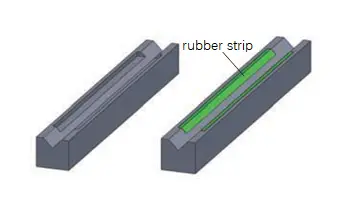

c)Reemplazable banda de goma V die

El principio del molde consiste en abrir el hueco de la matriz tradicional en forma de V y montar una tira de goma en el hueco. Durante el proceso de doblado, el punto de apoyo de la pieza entra en contacto con la tira de goma flexible. Como la dureza del caucho es inferior a la de la pieza, no se producen hendiduras ni arañazos. Este tipo de molde resistente a los arañazos no tiene un uso generalizado y se utiliza principalmente en la reconstrucción de moldes antiguos.

En transformación de chapaLas causas de los arañazos son diversas. Los análisis y soluciones anteriores son el resultado de años de trabajo técnico y han mostrado resultados significativos en la práctica de fábrica. Los artesanos de la chapa pueden adoptar la solución adecuada en función de la situación real.