Imagine una técnica de soldadura que ofrezca precisión, una distorsión térmica mínima y un procesamiento de alta velocidad. La soldadura láser aporta estas ventajas, revolucionando la industria manufacturera. Este artículo profundiza en los principios fundamentales de la soldadura láser, sus ventajas y limitaciones, y los tipos de materiales más adecuados para este proceso. Al final, comprenderá cómo la soldadura láser puede mejorar la eficacia y la calidad en diversas aplicaciones. Sumérjase y descubra los aspectos clave y el potencial transformador de esta avanzada tecnología de soldadura.

(1) Un intervalo de procesamiento pequeño puede ofrecer un mejor control de la entrada de energía, lo que se traduce en un menor estrés térmico, una menor zona afectada por el calory menor deformación térmica.

(2) Las soldaduras que son estrechas y lisas requieren menos procesos de tratamiento posterior a la soldadura, o ninguno en absoluto.

(3) La rápida velocidad de enfriamiento y la fina estructura de la soldadura dan como resultado un excelente rendimiento del junta soldada.

(4) El proceso tiene una alta velocidad de procesamiento y un ciclo de trabajo corto.

(5) La microsoldadura y la transmisión a larga distancia pueden realizarse sin utilizar un dispositivo de vacío, por lo que resulta ideal para la producción automática en masa.

(6) Soldadura láser es fácil de integrar con otros métodos de procesado, como el plegado, el punzonado y el ensamblado, y es muy adecuado para la producción automática.

(7) El proceso de producción se controla fácilmente, ya que el sistema de sensores supervisa el proceso en tiempo real para garantizar calidad de soldadura.

(8) La soldadura láser no requiere contacto con la pieza, por lo que se evita cualquier tensión por contacto.

Aunque la soldadura láser tiene muchas ventajas y es un método de soldadura prometedor, también tiene ciertas limitaciones.

(1) El espesor de soldadura es limitado y es adecuado sobre todo para materiales finos.

(2) La pieza debe sujetarse con gran precisión y la holgura debe mantenerse al mínimo. Esto suele requerir útiles de soldadura de precisión, que pueden ser relativamente caros.

(3) El posicionamiento preciso es fundamental y los requisitos de programación son relativamente altos.

(4) La soldadura de materiales con alta reflectividad y alta conductividad térmica, como las aleaciones de aluminio y cobre, puede suponer un reto.

(5) La solidificación rápida de la soldadura puede dar lugar a la retención de gas y puede provocar porosidad y fragilidad.

(6) El equipo es costoso, y para la producción de lotes pequeños o la producción con posicionamiento y procesos complejos, la rentabilidad puede no ser óptima.

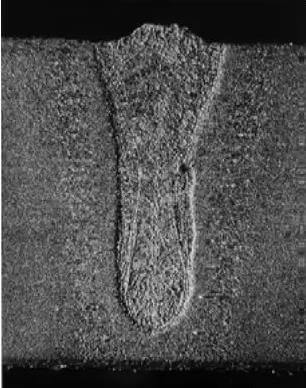

La soldadura por penetración profunda con láser, también conocida como soldadura de ojo de cerradura, requiere que el haz láser posea una alta densidad de energía, normalmente superior a 10 kW/mm². Esta intensa concentración de energía no solo funde el metal, sino que también lo vaporiza, creando una dinámica de soldadura única.

El proceso comienza cuando el rayo láser focalizado calienta rápidamente la superficie del metal por encima de su punto de ebullición. Esto genera un vapor metálico a alta presión, que ejerce fuerza sobre el baño fundido circundante. Como resultado, el metal líquido se desplaza, formando una cavidad estrecha y profunda conocida como "ojo de cerradura".

Este ojo de cerradura se caracteriza por su relación profundidad-anchura, a menudo superior a 1:1, y está relleno de plasma metálico ionizado. El plasma absorbe y refleja la energía láser, transfiriendo el calor al interior del material. A medida que el rayo láser avanza, el ojo de cerradura se mueve con él, dejando tras de sí un rastro de metal fundido.

La estabilidad del ojo de cerradura se mantiene gracias a un delicado equilibrio entre la presión del vapor, la tensión superficial y las fuerzas hidrostáticas. Detrás del ojo de cerradura que avanza, el metal fundido desplazado fluye de nuevo hacia el interior, llenando el vacío. El enfriamiento rápido y la solidificación de este metal forman el cordón de soldadura, caracterizado por su perfil profundo y estrecho.

Esta técnica permite realizar soldaduras profundas y de alta relación de aspecto con zonas mínimas afectadas por el calor, lo que la hace especialmente adecuada para unir materiales gruesos o crear soldaduras de penetración total en una sola pasada. Sin embargo, un control cuidadoso de parámetros como la potencia del láser, la posición del foco y la velocidad de desplazamiento es crucial para evitar defectos como la porosidad o la fusión incompleta.

1. Agujero de la llave

2. Metal fundido

3. Soldaduras

4. Rayo láser

5. Dirección de soldadura

6. Vapor metálico

7. Pieza de trabajo

En soldadura láser se caracteriza por su forma estrecha y delgada, y su relación profundidad-anchura puede llegar incluso a 10:1.

La soldadura por conducción térmica láser, también conocida como soldadura de bordes, es una técnica de unión de precisión en la que se dirige un rayo láser enfocado a lo largo del borde del material. Este proceso induce una fusión localizada, haciendo que el material fundido se fusione y solidifique, formando un cordón de soldadura de alta calidad. La profundidad de la soldadura es muy controlable, desde casi cero hasta aproximadamente 1 mm, por lo que es ideal para materiales finos. Normalmente, este método es más eficaz para materiales con espesores de hasta 3 mm, aunque lo más habitual es aplicarlo a chapas de menos de 2 mm de grosor.

Los láseres de estado sólido, como el Nd:YAG o los láseres de fibra, son los preferidos para esta aplicación debido a la excelente calidad de su haz y al control preciso de la energía. El proceso destaca en la unión de componentes de paredes finas, sobre todo en sectores que requieren un sellado hermético y acabados estéticos. Algunos ejemplos destacados son la soldadura de carcasas de baterías, carcasas de dispositivos médicos, como los marcapasos, y cubiertas de máquinas herramienta de precisión.

1. Material fundido

2. Soldar

3. Rayo láser

4. Dirección de soldadura

5. Pieza de trabajo

Una ventaja clave de la soldadura por conducción de calor láser es la producción de soldaduras de filete lisas y limpias que a menudo no requieren tratamiento posterior a la soldadura. Esta característica no sólo mejora el aspecto visual de la unión soldada, sino que también contribuye a mejorar la resistencia a la corrosión y a reducir la concentración de tensiones. El proceso también minimiza las zonas afectadas por el calor y la distorsión térmica, preservando las propiedades del material y la precisión dimensional.

2. Soldadura de solapa

3. Soldadura por solapamiento

5. Soldadura de prensado

Cada forma de soldadura tiene aplicaciones específicas, ventajas y consideraciones relativas a la preparación de la unión, los parámetros de soldadura y el control de calidad. La selección depende de factores como las propiedades del material, los requisitos de carga y las limitaciones de fabricación.

La soldadura láser es un método de unión muy preciso y eficaz, ampliamente utilizado en la fabricación de metales. Las siguientes especificaciones son cruciales para lograr una calidad de soldadura óptima:

Potencia del láser: suele oscilar entre 1 y 20 kW, en función del grosor y el tipo de material. Una mayor potencia permite una penetración más profunda y velocidades de soldadura más rápidas.

Diámetro del núcleo de la fibra: Normalmente entre 50 y 600 μm. Los diámetros de núcleo más pequeños producen un haz más concentrado, ideal para soldaduras de precisión, mientras que los diámetros más grandes son adecuados para soldaduras más amplias.

Configuración óptica:

Velocidad de soldadura: Oscila entre 1 y 50 m/min, influida por las propiedades del material, el espesor y la potencia del láser. Las velocidades más altas aumentan la productividad, pero pueden afectar a la penetración de la soldadura.

Posición focal: El punto focal óptimo suele estar en la superficie de la pieza o ligeramente por debajo. La profundidad focal puede ajustarse para controlar el perfil de la soldadura y la profundidad de penetración.

Gas de protección: Los gases más utilizados son el argón, el helio o el nitrógeno. Los caudales suelen oscilar entre 10 y 30 L/min. Una protección adecuada evita la oxidación y mejora la calidad de la soldadura.

Absorción del material: Varía significativamente entre materiales. Por ejemplo:

Un mayor índice de absorción permite una transferencia de energía más eficaz y una mejor calidad de la soldadura. Los tratamientos superficiales o la selección de la longitud de onda pueden utilizarse para mejorar la absorción de materiales muy reflectantes.

Estos parámetros son interdependientes y deben optimizarse colectivamente para cada aplicación específica a fin de lograr las características de soldadura deseadas, como la profundidad de penetración, la anchura de soldadura y la resistencia general de la unión.

En general, el acero al carbono es muy adecuado para la soldadura láser y la calidad de la soldadura depende del nivel de impurezas presentes. Los niveles elevados de azufre y fósforo pueden provocar grietas de soldadurapor lo que la soldadura láser no es adecuada para materiales con altos niveles de estos elementos.

Tanto los aceros de medio y alto carbono como los aceros aleados pueden soldarse eficazmente con láser; sin embargo, son necesarios un precalentamiento y un tratamiento postsoldadura para aliviar las tensiones y evitar la formación de grietas.

En general, el láser soldadura de acero inoxidable es más fácil producir uniones de alta calidad en comparación con los métodos de soldadura convencionales.

Los aceros inoxidables con baja conductividad térmica son más propicios para lograr una penetración profunda y estrecha de la soldadura.

El acero inoxidable puede dividirse en cuatro categorías principales: acero inoxidable ferrítico (que puede dar lugar a fragilización de las uniones), acero inoxidable austenítico (propenso al agrietamiento en caliente), acero inoxidable martensítico (conocido por su mala soldabilidad), y el acero inoxidable dúplex (que puede ser propenso a la fragilización en la zona afectada por la soldadura).

La alta reflectividad y conductividad térmica de las superficies de aleación de aluminio dificultan la soldadura láser.

Para la soldadura láser de materiales altamente reactivos, el rendimiento del umbral de energía es más pronunciado.

Las propiedades de soldadura de diferentes series y grados de aleaciones de aluminio variar.

Aluminio soldadura de aleación dificultades:

El aluminio tiene una gran capacidad de oxidación y es propenso a oxidarse en el aire y durante la soldadura. La alúmina resultante tiene un punto de fusión elevado y es muy estable.

La eliminación de la película de óxido es un reto y tiene una proporción significativa, por lo que es difícil separarla de la superficie. Esto puede dar lugar a defectos como la inclusión de escoria, la fusión incompleta y la penetración incompleta.

La película de óxido en la superficie del aluminio también puede adsorber una cantidad significativa de agua, lo que conduce a la formación de poros en la soldadura.

La limpieza de la pieza de trabajo es muy exigente.

El aluminio tiene una conductividad térmica y una capacidad calorífica específica superiores.

Con el fin de soldar aluminioEn este caso, se recomienda utilizar fuentes de energía de alta concentración y potencia. Además, a veces puede utilizarse el precalentamiento como medida del proceso.

Por lo general, la potencia láser necesaria es relativamente grande.

El aluminio tiene un gran coeficiente de dilatación lineal y experimenta una importante contracción volumétrica durante la solidificación, lo que provoca grandes deformaciones y tensiones en la soldadura. Esto puede dar lugar a cavidades de contracción, porosidad de contracción, agrietamiento térmico y alta tensión interna.

El aluminio tiene una gran capacidad para reflejar la luz y el calor.

No se aprecia ningún cambio de color durante la transformación del estado sólido-líquido, por lo que es difícil juzgar durante la proceso de soldadura.

El aluminio de alta temperatura tiene poca resistencia y le cuesta soportar el baño de fusión, por lo que es propenso a soldarse.

El láser utilizado para soldar debe ser resistente a alta reflexión.

La formación de poros es habitual en la soldadura del aluminio. El aluminio y sus aleaciones pueden disolver una cantidad significativa de hidrógeno en estado líquido, pero casi ninguna en estado sólido.

Durante la solidificación y el enfriamiento rápido del baño de soldadura, el hidrógeno no puede escapar a tiempo, lo que provoca la formación de poros de hidrógeno.

Existen elevados requisitos de limpieza de la pieza, incluido el secado de la pieza y del entorno que la rodea.

La evaporación y la combustión de elementos de aleación durante la soldadura puede provocar una disminución del rendimiento de la soldadura.

El proceso de soldadura del cobre espejo es similar al de la aleación de aluminio, pero el cobre espejo tiene una mayor capacidad de reflexión.

Las calidades más utilizadas en la industria son T1, T2 y T3, que tienen un aspecto púrpura característico, por lo que también se conocen como cobre rojo.

Fácil de generar defectos de soldadura:

Los gases de protección para soldadura desempeñan un papel crucial en la protección y mejora de la calidad de la soldadura:

Los gases de protección crean una atmósfera protectora alrededor del baño de soldadura, evitando la contaminación atmosférica y garantizando una integridad óptima de la soldadura. Esta capa protectora es esencial para diversos procesos de soldadura, como la soldadura por arco metálico con gas (GMAW), la soldadura por arco de tungsteno con gas (GTAW) y la soldadura por arco con núcleo de fundente (FCAW).

Las principales funciones de los gases de protección son:

Gases de protección comunes y sus aplicaciones:

La selección del gas de protección depende de factores como el material base, el proceso de soldadura, las propiedades deseadas de la soldadura y consideraciones económicas. Los caudales de gas y la posición de las boquillas son fundamentales para una protección eficaz.

El gas de protección suele suministrarse a través de la antorcha de soldadura o de una boquilla independiente. En las aplicaciones de soldadura robotizada, los sistemas de suministro de gas están integrados en el paquete de soldadura, y los caudales suelen estar controlados por la programación del robot.

Al soldar piezas tridimensionales complejas, la programación robótica debe tener en cuenta la orientación de la antorcha y el flujo de gas para mantener una cobertura de protección uniforme. Esto puede requerir una planificación avanzada de la trayectoria y movimientos multieje, lo que puede aumentar la complejidad de la programación y la duración de los ciclos.

Antes de soldar, es esencial definir claramente las especificaciones de soldadura, que suelen abarcar la resistencia de la soldadura (como los requisitos de penetración, los requisitos de control de poros, los requisitos de control de grietas, etc.), el aspecto (incluida la planitud de la soldadura, el nivel de oxidación, la relación profundidad-anchura, etc.) y la estanqueidad (resistencia a la presión del aire).

Inspección de calidad:

El objetivo principal de la inspección de calidad en la soldadura láser es garantizar que la pieza soldada cumpla o supere los requisitos de rendimiento especificados para su aplicación prevista. Este proceso implica una evaluación exhaustiva tanto del cordón de soldadura como de la zona afectada por el calor (HAZ) generada durante el proceso de soldadura.

Entre los aspectos clave de la inspección de la calidad de las soldaduras por láser se incluyen:

Las normas de calidad para la soldadura láser, como la ISO 13919 o la AWS D17.1, proporcionan criterios de aceptación específicos para diversas características de la soldadura. El cumplimiento de estas normas garantiza la coherencia, la fiabilidad y el rendimiento óptimo de los componentes soldados por láser en diversas aplicaciones industriales.

Las soldaduras deben cumplir los siguientes criterios críticos de calidad:

1. Integridad dimensional:

La anchura y la profundidad de la soldadura deben ajustarse estrictamente a las especificaciones de soldadura y cumplir la resistencia de soldadura requerida. Esto garantiza una fusión adecuada y la capacidad de carga de la unión soldada.

2. Calidad microestructural:

La estructura cristalina de la soldadura debe presentar:

3. 3. Cumplimiento de la especificación del procedimiento de soldadura (WPS):

La WPS esboza parámetros críticos adicionales, entre los que se incluyen:

4. Mitigación de defectos:

La WPS también especifica los límites aceptables para varios defectos de soldadura, que pueden incluir:

El cumplimiento de estos requisitos garantiza la producción de soldaduras de alta calidad que cumplen tanto la integridad estructural como las normas de rendimiento metalúrgico esenciales para la aplicación prevista.

La siguiente figura muestra diferentes defectos de soldadura:

Defectos de calidad de las soldaduras

Los defectos internos típicos de las soldaduras plantean importantes retos para la integridad y el rendimiento estructurales. Estos defectos, a menudo ocultos a la inspección visual, pueden comprometer la resistencia, durabilidad y seguridad de las uniones soldadas. Los defectos internos de soldadura más comunes incluyen:

1. Fusión incompleta: Se produce cuando hay una coalescencia inadecuada entre el metal de soldadura y el metal base o entre pasadas sucesivas de soldadura. Las causas incluyen:

2. Porosidad: Caracterizada por la presencia de pequeñas cavidades o huecos dentro del metal de soldadura, la porosidad es el resultado de:

3. Grietas: Pueden producirse en la superficie o en el interior de la soldadura y se encuentran entre los defectos más graves. Los tipos incluyen:

4. Inclusiones de escoria: Materiales sólidos no metálicos atrapados dentro del metal de soldadura, típicamente resultantes de:

5. Falta de penetración: Ocurre cuando el metal de soldadura no penetra en todo el espesor de la junta, a menudo causada por:

La detección y el tratamiento de estos defectos internos requieren métodos avanzados de ensayos no destructivos, como la radiografía, los ultrasonidos o la inspección por partículas magnéticas. La aplicación de procedimientos de soldadura adecuados, el mantenimiento de entornos de trabajo limpios y la pericia de los soldadores son cruciales para minimizar la aparición de estos defectos y garantizar soldaduras fiables y de alta calidad.

Defectos de calidad en las juntas solapadas

Perfil de soldadura irregular: Se manifiesta como una geometría irregular del cordón, incluyendo microfisuras causadas por el colapso de la soldadura. Esto puede reducir significativamente la resistencia de la unión y la resistencia a la fatiga.

Salpicaduras: Las "explosiones" de metal fundido crean picaduras en la superficie de la soldadura, comprometiendo su integridad. Estos defectos pueden provocar concentraciones de tensiones, reducción de la resistencia y posible formación de porosidades.

Subllenado y socavado: El colapso de la superficie de la soldadura (underfill) y la erosión del metal base adyacente a la soldadura (undercut) reducen el área efectiva de la sección transversal, disminuyendo la resistencia global de la unión y el rendimiento a fatiga.

Desalineación: En las soldaduras a tope, un mal ajuste provoca una desalineación axial o angular, reduciendo el área efectiva de soldadura y creando concentraciones de tensiones que pueden provocar un fallo prematuro.

Defectos en los cráteres: Los cráteres de los extremos mal rellenados reducen el área de tensión efectiva y pueden iniciar grietas, especialmente en aplicaciones de carga cíclica.

Oxidación: Una cobertura inadecuada del gas de protección provoca la oxidación de la superficie, comprometiendo la resistencia a la corrosión, especialmente en aceros inoxidables y metales reactivos.

Adherencia de salpicaduras: Las gotas de metal fundido adheridas a la superficie de la soldadura o del metal base reducen la calidad estética y hacen necesaria una limpieza adicional posterior a la soldadura, lo que aumenta los costes de producción.

Distorsión inducida por la soldadura: El calentamiento localizado durante la soldadura provoca dilataciones y contracciones no uniformes, dando lugar a tensiones residuales y cambios dimensionales. En el caso de componentes que requieran varias soldaduras, optimice la secuencia de soldadura, utilice accesorios adecuados y emplee técnicas de mitigación de la distorsión (por ejemplo, back-stepping, soldadura equilibrada) para minimizar la deformación general.

Para acero al carbono y acero inoxidable:

Es importante tener en cuenta que se trata de directrices generales y que los requisitos reales de potencia pueden variar en función de factores como la composición del material, el estado de la superficie, la configuración de la unión y la calidad de soldadura deseada. Para obtener resultados óptimos, tenga en cuenta lo siguiente:

Al seleccionar un máquina de soldadura láserPor lo tanto, es aconsejable elegir un sistema con cierto margen de potencia por encima de los requisitos mínimos para adaptarse a condiciones variables y necesidades futuras. Además, hay que tener en cuenta factores como la flexibilidad de suministro del haz, los sistemas de control y la capacidad de integración con los procesos de fabricación existentes.