¿Se ha planteado alguna vez lo crucial que es una lubricación adecuada de los rodamientos para la longevidad de las máquinas? El método de lubricación adecuado puede reducir significativamente la fricción, evitar el desgaste y prolongar la vida útil de los rodamientos. En este artículo, descubrirá 11 métodos diferentes de lubricación de rodamientos, desde la lubricación manual y por puntos de goteo hasta técnicas más avanzadas como la lubricación por pulverización y por chorro. Si conoce estos métodos, podrá elegir la estrategia de lubricación más eficaz para garantizar un rendimiento y una durabilidad óptimos de su maquinaria. Sumérjase y aprenda a mantener sus rodamientos en perfecto estado de funcionamiento.

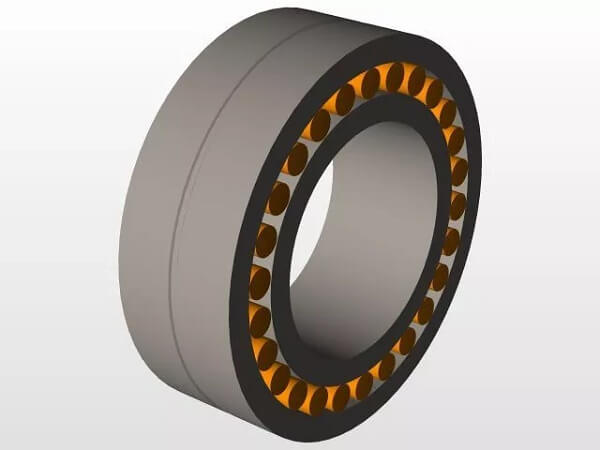

La lubricación de los rodamientos es un aspecto crítico de los sistemas mecánicos, ya que desempeña múltiples funciones esenciales que influyen significativamente en el rendimiento y la longevidad de los rodamientos. Los principales objetivos de la lubricación son:

Una lubricación adecuada no sólo mantiene la integridad del rodamiento, sino que también contribuye a la fiabilidad y eficacia generales del sistema mecánico. Actúa como barrera contra los contaminantes ambientales, como la humedad y las partículas, que pueden provocar fallos prematuros en los rodamientos.

En esta completa guía, exploraremos 11 métodos de lubricación de rodamientos ampliamente adoptados, cada uno con sus ventajas y aplicaciones únicas. Al conocer estas técnicas, los ingenieros y diseñadores pueden tomar decisiones informadas para optimizar el rendimiento de los rodamientos, reducir los requisitos de mantenimiento y aumentar la longevidad de sus sistemas mecánicos.

Las siguientes secciones profundizarán en los detalles específicos de cada método de lubricación, proporcionando información sobre sus principios, aplicaciones y mejores prácticas. Este conocimiento le resultará muy valioso en su proceso de diseño, permitiéndole seleccionar la estrategia de lubricación más adecuada para sus requisitos específicos de rodamientos y condiciones de funcionamiento.

1. Lubricación manual

La lubricación manual, concretamente el método de engrase, representa el enfoque más fundamental de la lubricación de rodamientos. Esta técnica consiste en que un operario utilice una aceitera para reponer lubricante cuando el nivel de aceite del rodamiento sea insuficiente. Aunque es sencillo, este método plantea dificultades a la hora de mantener niveles de lubricación constantes y conlleva un elevado riesgo de descuido en los programas de rellenado.

Este enfoque de lubricación es adecuado principalmente para rodamientos que funcionan en condiciones específicas:

Para mejorar la eficacia y la fiabilidad de la lubricación manual, considere la posibilidad de aplicar las siguientes optimizaciones:

1. Instalar elementos de protección:

2. Incorporar dispositivos de filtrado en el punto de lubricación:

3. Establezca un riguroso programa de lubricación:

4. Seleccione el lubricante adecuado:

5. Operadores de trenes:

Aunque la lubricación manual ofrece simplicidad y un bajo coste inicial, es importante sopesar estas ventajas frente a los riesgos potenciales de una lubricación inconsistente y la intensidad de trabajo de las frecuentes intervenciones manuales. Para aplicaciones más exigentes o en las que la fiabilidad es primordial, considere la posibilidad de actualizar a sistemas de lubricación automatizados o rodamientos sellados y prelubricados para mejorar el rendimiento y reducir los requisitos de mantenimiento.

El método de lubricación por punto de goteo se emplea predominantemente para rodamientos sometidos a cargas ligeras o medias, que funcionan a velocidades periféricas inferiores a 4 ó 5 metros por segundo. Esta técnica implica el suministro controlado de una cantidad relativamente constante de aceite lubricante desde un depósito a través de orificios diseñados con precisión, como orificios calibrados, agujas dosificadoras o válvulas ajustables.

El ejemplo por excelencia de este método es la copa de aceite por goteo, un dispositivo de eficacia probada en la maquinaria industrial. La tasa de suministro de aceite en la lubricación por goteo puede variar significativamente en función de varios factores críticos:

Para optimizar la lubricación por punto de goteo, los ingenieros deben tener muy en cuenta estos factores y aplicar mecanismos de control precisos. Los sistemas modernos suelen incorporar reguladores de caudal con temperatura compensada o unidades de microdosificación controladas electrónicamente para mantener una lubricación constante en distintas condiciones de funcionamiento.

Aunque sencillos en su concepción, los sistemas de lubricación por punto de goteo correctamente diseñados pueden proporcionar una lubricación fiable y rentable para una amplia gama de aplicaciones industriales, desde maquinaria textil hasta equipos de procesamiento de alimentos.

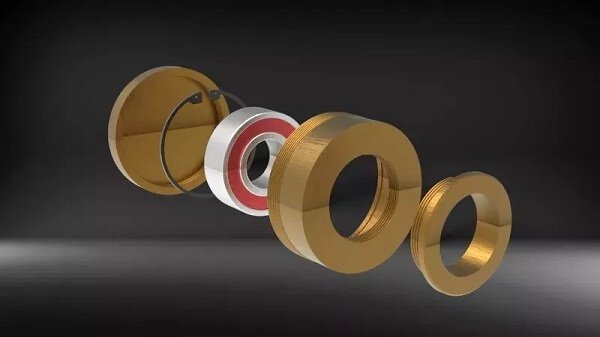

El método de lubricación por anillo de aceite emplea un anillo suelto suspendido en el eje, que gira para transportar aceite desde un depósito hasta las superficies de apoyo. Esta técnica de autolubricación está diseñada específicamente para aplicaciones de eje horizontal, aprovechando la gravedad y la rotación del eje para mantener una distribución uniforme del aceite.

Este método es especialmente eficaz para rodamientos de velocidad media a alta con diámetros de eje superiores a 50 mm (aproximadamente 2 pulgadas). El rendimiento óptimo se consigue utilizando un anillo de aceite sin costuras, que garantiza un suministro uniforme de aceite y minimiza los posibles desequilibrios. El material del anillo suele ser latón o bronce, elegidos por su durabilidad y compatibilidad con los aceites lubricantes habituales.

La relación de aspecto del rodamiento (relación longitud/diámetro) determina el número de anillos de aceite necesarios:

Las consideraciones clave para una lubricación eficaz del anillo de aceite incluyen:

Aunque sencilla y fiable, la lubricación por anillos de aceite requiere una supervisión periódica del nivel y la calidad del aceite para mantener su eficacia. Es especialmente adecuada para operaciones estacionarias en las que la velocidad constante del eje permite la formación de una película de aceite estable.

El método de lubricación por cable de aceite aprovecha la acción capilar y los efectos de sifón para transportar el aceite lubricante desde un depósito de aceite hasta las superficies del rodamiento. Esta técnica se emplea principalmente en rodamientos sometidos a cargas ligeras o moderadas, que funcionan a velocidades periféricas inferiores a 4 ó 5 metros por segundo. La eficacia del sistema se deriva de la doble funcionalidad del cable de aceite: actúa como mecanismo de suministro de lubricante y como medio de filtración in situ.

En la práctica, una cuerda textil especialmente diseñada, normalmente de lana o de una mezcla de fibras sintéticas, se sumerge parcialmente en una copa de aceite situada sobre el rodamiento. Las fibras de la cuerda crean una red de canales microscópicos que facilitan el transporte de aceite por capilaridad. Al girar el rodamiento, se produce un ligero efecto de sifón que arrastra el aceite a lo largo de la cuerda hasta las superficies del rodamiento.

Este método ofrece varias ventajas, entre ellas

Sin embargo, los usuarios deben ser conscientes de sus limitaciones:

A la hora de aplicar la lubricación por cable de aceite, la selección adecuada del cable, la instalación y la viscosidad del aceite son factores críticos para garantizar un rendimiento óptimo y la longevidad de los rodamientos.

El método de la almohadilla de aceite aprovecha la acción capilar para distribuir el aceite lubricante de un depósito a la superficie del eje. Esta técnica utiliza un material poroso, normalmente fieltro o bronce sinterizado, como almohadilla de aceite. Los canales microscópicos de la almohadilla extraen aceite del depósito y lo transportan a la interfaz eje-rodamiento mediante la fuerza capilar. Este método ofrece varias ventajas, como el mantenimiento de una superficie de fricción limpia y una lubricación constante y controlada.

Sin embargo, el sistema de almohadillas de aceite no está exento de limitaciones. Los contaminantes ambientales, especialmente las partículas finas de polvo, pueden acumularse en los poros de la almohadilla con el tiempo, obstruyendo potencialmente el flujo de aceite y reduciendo la eficacia de la lubricación. Este problema requiere un mantenimiento regular y, en algunos casos, la sustitución de las pastillas para garantizar un rendimiento óptimo.

En particular, la tasa de suministro de aceite en la lubricación por almohadilla de aceite es significativamente inferior a la de los sistemas tradicionales de baño de aceite o lubricación forzada. Normalmente, el volumen de suministro de aceite es aproximadamente 1/20 del que proporcionan los métodos convencionales de lubricación con aceite. Este consumo reducido de aceite puede ser ventajoso en aplicaciones que requieren una lubricación mínima o en las que la conservación del aceite es una prioridad. Sin embargo, puede ser insuficiente para aplicaciones de alta carga o alta velocidad que exigen una lubricación más sustancial.

Al implementar la lubricación por pastillas de aceite, los ingenieros deben considerar cuidadosamente factores como la velocidad del eje, las condiciones de carga, la temperatura de funcionamiento y los factores ambientales para garantizar que el sistema pueda mantener una lubricación adecuada durante toda la vida útil del rodamiento. Además, la selección de la viscosidad del aceite y el material de la almohadilla adecuados es crucial para optimizar la acción capilar y lograr el rendimiento de lubricación deseado.

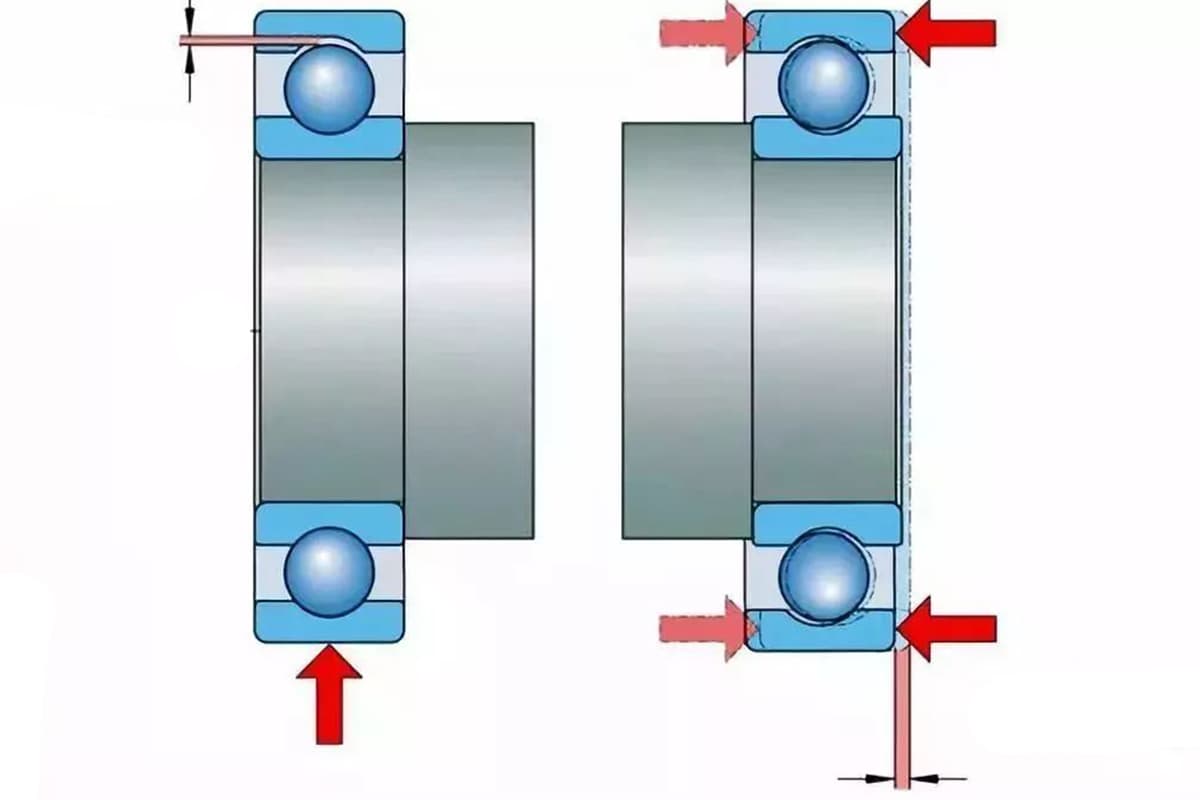

El método de lubricación por baño de aceite, también conocido como método de inmersión, consiste en sumergir parcialmente el rodamiento en un depósito de aceite lubricante. Esta técnica es especialmente eficaz para rodamientos axiales en ejes verticales, donde proporciona una lubricación constante y fiable. Los elementos giratorios del rodamiento recogen aceite a su paso por el baño, distribuyéndolo por las superficies del rodamiento.

Aunque es muy eficaz para aplicaciones verticales, este método no suele ser adecuado para rodamientos radiales en ejes horizontales. En las configuraciones horizontales, el aceite tiende a acumularse en la parte inferior, lo que provoca una lubricación desigual y un posible sobrecalentamiento de los elementos superiores del rodamiento. Además, la inmersión excesiva de aceite en configuraciones horizontales puede provocar agitación, aumentando el consumo de energía y las temperaturas de funcionamiento.

Para obtener un rendimiento óptimo en los sistemas de baño de aceite, deben controlarse cuidadosamente factores como la viscosidad del aceite, la temperatura de funcionamiento y el nivel del baño. El análisis periódico del aceite y los programas de sustitución son cruciales para mantener la calidad del lubricante y evitar la degradación de los rodamientos por contaminación u oxidación.

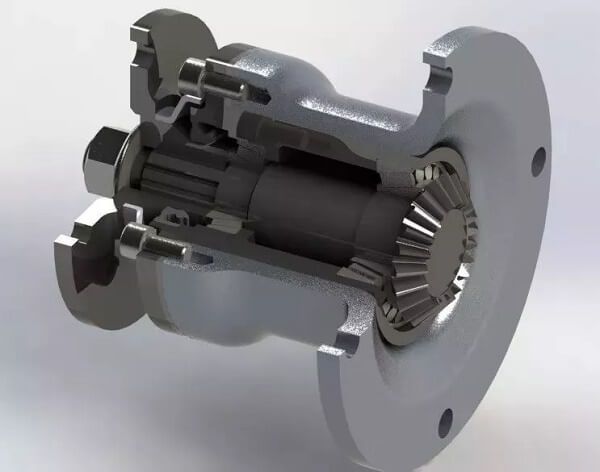

La lubricación por salpicadura es un método dinámico de distribución de aceite que utiliza la energía cinética de los componentes giratorios para dispersar el lubricante por un sistema de rodamientos. Esta técnica consiste en sumergir parcialmente elementos giratorios, como engranajes o discos, en un depósito de aceite. A medida que estos componentes giran a altas velocidades, agitan y salpican el aceite, creando una fina niebla o rocío que recubre las superficies críticas de los rodamientos.

Este método es especialmente eficaz para rodamientos de alta velocidad que funcionan a más de 3000 RPM, donde las fuerzas centrífugas ayudan a la distribución del aceite. Se emplea habitualmente en aplicaciones como transmisiones de automoción, cajas de engranajes industriales y ciertos tipos de compresores. Las ventajas de la lubricación por salpicadura son su sencillez, rentabilidad y capacidad para proporcionar una lubricación adecuada sin necesidad de complejos sistemas de bombeo de aceite.

Sin embargo, es importante tener en cuenta que la lubricación por salpicadura tiene limitaciones. La viscosidad del aceite debe seleccionarse cuidadosamente para lograr un equilibrio entre la eficacia de las salpicaduras y la formación de una película adecuada. Además, el nivel de aceite del depósito debe controlarse y mantenerse con regularidad para garantizar una lubricación constante. Para aplicaciones de muy alta velocidad o que requieran un control preciso del aceite, pueden ser preferibles métodos más avanzados, como la lubricación a presión o por nebulización de aceite.

El método de atomización consiste en dispersar el lubricante en una fina niebla y aplicarlo directamente sobre las superficies de fricción. Esta técnica utiliza boquillas especializadas o atomizadores para crear gotas microscópicas, que suelen tener entre 10 y 100 micras de diámetro. La niebla resultante proporciona una cobertura uniforme y penetra en zonas de difícil acceso, lo que la hace especialmente eficaz para rodamientos de alta velocidad que funcionan a velocidades superiores a 10.000 RPM.

La lubricación por pulverización ofrece varias ventajas en aplicaciones de ingeniería de precisión:

Sin embargo, los ingenieros deben tener en cuenta factores como la viscosidad del lubricante, la temperatura de funcionamiento y las condiciones ambientales a la hora de diseñar los sistemas de lubricación por pulverización para garantizar un rendimiento óptimo y la longevidad de los rodamientos.

La lubricación por aceite a presión es un método sofisticado que utiliza una bomba de lubricación para suministrar aceite al rodamiento bajo presión controlada. Este sistema garantiza un suministro continuo y preciso de lubricante a las superficies de contacto críticas. El aceite, después de realizar su función lubricante, se recoge del rodamiento y se recircula de nuevo al depósito de aceite, creando un sistema de circuito cerrado. Este método destaca por ser la técnica de suministro de aceite más fiable y eficaz, especialmente adecuada para cojinetes deslizantes críticos, de alta velocidad y carga pesada en aplicaciones industriales.

Las principales ventajas de la lubricación por aceite a presión son:

Al aplicar la lubricación por aceite a presión, deben considerarse cuidadosamente factores como la viscosidad del aceite, la capacidad de la bomba, los ajustes de presión y los sistemas de filtración para que se ajusten a los requisitos específicos de los rodamientos y a las condiciones de funcionamiento. Este método se emplea habitualmente en grandes máquinas industriales, turbinas y equipos de alto rendimiento en los que la fiabilidad y la precisión son primordiales.

El sistema de lubricación por circulación de aceite emplea un sofisticado método para suministrar aceite filtrado con precisión a los componentes críticos de los rodamientos mediante una bomba de aceite de alta precisión. Este sistema dinámico hace circular continuamente el lubricante, permitiéndole realizar múltiples funciones más allá de la lubricación básica. Tras pasar por el rodamiento, el aceite se somete a un riguroso proceso de filtración para eliminar las partículas de desgaste y los contaminantes, seguido de una refrigeración eficaz a través de un intercambiador de calor antes de su recirculación. Este sistema de circuito cerrado no sólo proporciona una lubricación superior, sino que también sirve como una solución eficaz de gestión del calor, por lo que es particularmente adecuado para aplicaciones de rodamientos de alta velocidad, donde el control térmico es crucial.

Entre las ventajas de la lubricación por circulación de aceite se incluyen:

Dadas estas ventajas, la lubricación por circulación de aceite es la opción preferida para aplicaciones de alto rendimiento como turbomaquinaria, husillos de máquinas herramienta de alta velocidad y equipos industriales críticos en los que la fiabilidad y la eficiencia son primordiales.

La lubricación por chorro, un método de inyección a alta presión, utiliza una bomba de aceite de precisión para propulsar el lubricante a alta velocidad a través de una boquilla cuidadosamente diseñada directamente en el rodamiento. Esta avanzada técnica garantiza que el lubricante penetre en las superficies críticas del rodamiento, superando la barrera de aire creada por la rotación a alta velocidad. A continuación, el aceite atraviesa la geometría interna del rodamiento y sale a través de ranuras o canales de aceite en el extremo opuesto.

Este método es crucial para los rodamientos que funcionan a velocidades extremas, normalmente superiores a 1 millón de DN (diámetro del rodamiento en mm multiplicado por rpm). A tales velocidades, el aire circundante forma una capa límite de alta velocidad que actúa como barrera, impidiendo que los métodos de lubricación convencionales lleguen eficazmente a los componentes internos del rodamiento.

Para optimizar la eficacia de la lubricación por chorro:

Tras evaluar las ventajas y desventajas de los distintos métodos de lubricación, se puede seleccionar la técnica adecuada en función de las condiciones de funcionamiento específicas y de los requisitos de los rodamientos. Los principios fundamentales para la selección pueden resumirse como sigue:

La lubricación de los rodamientos es un proceso crítico y continuo que influye significativamente en el rendimiento y la longevidad de los sistemas mecánicos. El ciclo de sustitución de los lubricantes depende de varios factores, como las condiciones de funcionamiento, los factores ambientales y la cantidad de lubricante. En condiciones óptimas -entornos limpios con temperaturas de funcionamiento inferiores a 50°C (122°F) y una contaminación mínima por partículas- se suele recomendar la sustitución anual del lubricante. Sin embargo, a medida que las condiciones de funcionamiento se vuelven más severas, la frecuencia de sustitución debe ajustarse en consecuencia.

Cuando las temperaturas del aceite alcanzan o superan constantemente los 100°C (212°F), la estabilidad térmica y la viscosidad del lubricante se ven comprometidas, lo que hace necesaria una sustitución más frecuente, generalmente cada tres meses o incluso más a menudo. Es fundamental tener en cuenta que las altas temperaturas aceleran la oxidación y la descomposición del lubricante, lo que puede reducir la protección y aumentar el desgaste.

La supervisión periódica del estado del lubricante mediante el análisis del aceite puede proporcionar información valiosa sobre los intervalos óptimos de sustitución. Este enfoque proactivo permite personalizar los programas de mantenimiento en función de las condiciones reales de funcionamiento, lo que puede prolongar la vida útil de los equipos y reducir los tiempos de inactividad. Además, la aplicación de mecanismos de sellado y sistemas de filtración adecuados puede ayudar a mantener la limpieza del lubricante y prolongar su vida útil.

En última instancia, el cumplimiento de las recomendaciones del fabricante, junto con un conocimiento exhaustivo de su entorno operativo específico, garantizará un rendimiento óptimo de los rodamientos y maximizará la eficiencia global de sus sistemas mecánicos.