¿Se ha preguntado alguna vez cómo se transmite la potencia entre máquinas? Las transmisiones por correa son una solución sencilla pero ingeniosa que ha revolucionado la ingeniería mecánica. En esta entrada del blog exploraremos el fascinante mundo de las transmisiones por correa, desde sus principios básicos hasta sus diversas aplicaciones. Acompáñenos a desentrañar los misterios que se esconden tras este componente esencial de la maquinaria moderna y descubra cómo sigue dando forma a nuestro mundo actual.

Una transmisión por correa es un sistema mecánico de transmisión de potencia que transfiere el movimiento de rotación y el par de un eje motriz a uno o más ejes conducidos mediante una correa continua y flexible. Este sistema es especialmente eficaz cuando los componentes motrices y conducidos están separados espacialmente, lo que permite una transferencia de potencia eficiente a distancias considerables.

Las transmisiones por correa constan de varios componentes clave:

En comparación con otras transmisiones mecánicas, las transmisiones por correa ofrecen varias ventajas:

Sin embargo, las transmisiones por correa también tienen limitaciones:

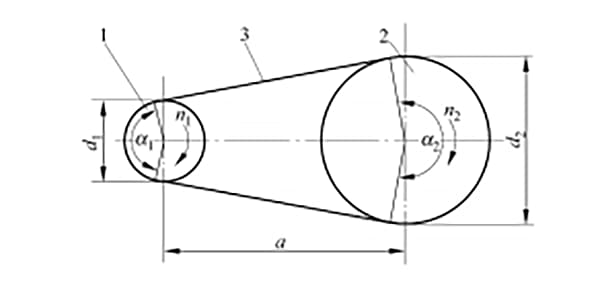

El sistema de transmisión por correa es un mecanismo fundamental de transmisión de potencia que comprende varios componentes clave: una polea motriz, una polea conducida, una correa de transmisión ajustada firmemente sobre ambas poleas y un bastidor de soporte de la máquina, como se ilustra en la figura 8-1. Esta disposición facilita la transferencia de energía mecánica de un eje giratorio a otro mediante fuerzas de fricción.

La polea motriz, normalmente conectada a una fuente de energía como un motor eléctrico, inicia el movimiento del sistema. Al girar, la fricción de la superficie de la polea se acopla a la correa de transmisión, provocando su movimiento. Este movimiento se transfiere entonces a la polea motriz, que está montada en el eje de la máquina o dispositivo que necesita energía.

La eficacia y el rendimiento de un sistema de transmisión por correa dependen de varios factores:

Las transmisiones por correa ofrecen ventajas como la absorción de impactos, la reducción del ruido y la capacidad de transmitir potencia a distancias considerables. Sin embargo, pueden requerir mantenimiento y sustituciones periódicas debido al desgaste y al estiramiento con el paso del tiempo.

1- Polea motriz

2- Polea motriz

3- Correa de transmisión

Las transmisiones por correa pueden clasificarse en friccionales y engranadas en función de sus principios de transmisión. En este artículo se tratan principalmente cuestiones relacionadas con las transmisiones por correa de fricción.

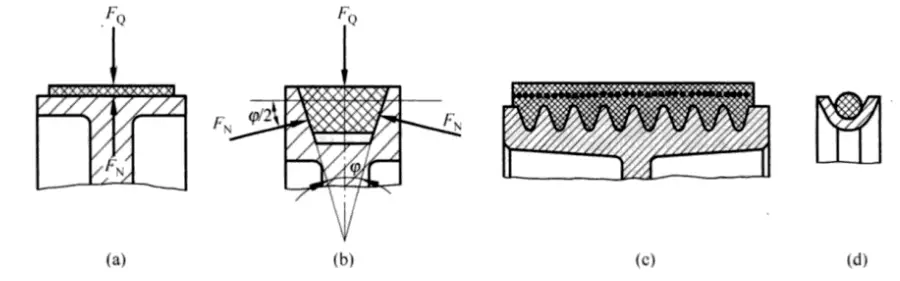

2.1. Las transmisiones por correa de fricción funcionan transmitiendo movimiento y potencia a través de la fuerza de fricción generada entre la correa de transmisión, que se ajusta firmemente a la polea, y la superficie de contacto de la polea. En función de la forma de la sección transversal de la correa de transmisión, pueden dividirse a su vez en correas planas, correas trapezoidales, correas de varios bordes y correas redondas.

2.1.1 La sección transversal de una correa plana es rectangular, y su superficie interior que entra en contacto con la polea es la cara de trabajo. Se utiliza principalmente para la transmisión a larga distancia entre dos ejes paralelos que giran en el mismo sentido.

2.1.2 La sección transversal de una correa trapezoidal es trapezoidal, con los dos lados en contacto con la ranura de la polea como superficies de trabajo. La ranura de la polea también es trapezoidal. El análisis de la fuerza en la superficie de la cuña revela que, en igualdad de condiciones de tensión y coeficiente de fricción, la fuerza de fricción generada por la correa trapezoidal es mayor que la de la correa plana.

Por lo tanto, la correa trapezoidal tiene una mayor capacidad de transmisión y una estructura más compacta, por lo que se utiliza ampliamente en la transmisión mecánica. Dependiendo de su anchura y altura relativas, las correas trapezoidales pueden dividirse a su vez en tipos como correas trapezoidales normales, correas trapezoidales estrechas, correas trapezoidales anchas, correas trapezoidales para automóviles, correas trapezoidales dentadas y correas trapezoidales de ángulo elevado. En la actualidad, las correas trapezoidales normales son las más utilizadas.

2.1.3 La correa de bordes múltiples, un híbrido de la correa plana y las correas trapezoidales múltiples, combina las ventajas de ambas y suele utilizarse en grandes sistemas de transmisión de potencia en los que se requiere una estructura compacta.

2.1.4 La sección transversal de una correa redonda es circular y sólo se utiliza en transmisiones de baja velocidad y potencia, como máquinas de coser e instrumentos.

2.2 La transmisión por correa engranada transmite el movimiento y la potencia engranando los dientes de la correa con los de la polea. En correa síncrona como se muestra en la Figura 8-3, es un ejemplo típico.

Además de conservar las ventajas de la transmisión por correa de fricción, las correas síncronas también ofrecen una alta transmisión de potencia, relaciones de transmisión precisas y se utilizan a menudo en situaciones que requieren una transmisión suave y una alta precisión, como en grabadoras, mezcladoras de alimentos, máquinas herramienta CNC y maquinaria textil. La sección transversal de una correa síncrona es rectangular, con la superficie interior dentada.

A diferencia de la estructura de una correa en transmisión por fricción, la capa de resistencia de una correa síncrona está compuesta en su mayor parte por cables de acero, lo que se traduce en una menor deformación bajo carga. El borde de la polea síncrona también se fabrica con una forma de diente evolvente correspondiente a la superficie interior de la correa, producida mediante un proceso de generación por engranaje evolvente herramientas de corte. Por lo tanto, las dimensiones de los dientes de la polea dependen del tamaño de las herramientas de corte utilizadas.

Las transmisiones por correa presentan una excelente elasticidad, lo que les permite amortiguar y absorber eficazmente las vibraciones, garantizando una transmisión de potencia suave con una generación mínima de ruido. En condiciones de sobrecarga, el deslizamiento controlado entre la correa y la polea sirve como mecanismo de protección, evitando posibles daños a otros componentes de la transmisión. La simplicidad de los sistemas de transmisión por correa facilita su fabricación, instalación y mantenimiento, lo que se traduce en soluciones rentables de transferencia de potencia.

En funcionamiento, las correas de transmisión pueden experimentar un deslizamiento elástico, lo que puede provocar ligeras variaciones en la relación de transmisión. Este fenómeno, aunque generalmente manejable, impide mantener una relación de velocidad estrictamente constante. Las transmisiones por correa suelen tener unas dimensiones totales mayores que otros métodos de transmisión de potencia, lo que puede dar lugar a una eficiencia de transmisión ligeramente inferior. En consecuencia, los sistemas de transmisión por correa se emplean más comúnmente para aplicaciones de transferencia de potencia ≤ 50kW, con velocidades óptimas de la correa que oscilan entre 5 y 25 m/s. La relación de transmisión recomendada para un funcionamiento eficiente no debe ser superior a 5:1. En condiciones adecuadas de diseño y mantenimiento, los sistemas de transmisión por correa pueden alcanzar eficiencias comprendidas entre 92% y 97%.

Las transmisiones por correa funcionan en condiciones dinámicas en las que la deformación elástica desempeña un papel crucial en la transmisión de potencia y la fiabilidad del sistema. La correa de transmisión, compuesta por materiales elastoméricos y fibras de refuerzo, muestra un comportamiento viscoelástico bajo carga. Cuando se aplica tensión, la correa sufre un estiramiento elástico, con una magnitud de deformación directamente proporcional a la fuerza de tensión aplicada.

Durante el funcionamiento, existe un diferencial de tensión entre el lado tenso (F1) y el lado flojo (F2) de la correa, con F1 > F2. Este desequilibrio de tensiones provoca un estiramiento elástico no uniforme a lo largo de la correa. El lado tenso experimenta un mayor alargamiento debido a la mayor tensión de tracción, mientras que el lado flojo presenta un estiramiento comparativamente menor. Este estiramiento diferencial es fundamental para la capacidad de la correa de transmitir potencia con eficacia.

La naturaleza elástica del cinturón también contribuye a dos fenómenos críticos:

El deslizamiento elástico es un fenómeno intrínseco en las operaciones de transmisión por correa, que se produce inevitablemente durante el ciclo de trabajo de la correa de transmisión. Este complejo comportamiento se debe a las propiedades elásticas del material de la correa y a las fuerzas de tensión variables que se ejercen a lo largo de su recorrido.

Cuando el lado tenso de la correa de transmisión engrana con la polea motriz en el punto A, la velocidad de la correa (v) coincide inicialmente con la velocidad circunferencial (v1) de la polea 1. Sin embargo, a medida que la polea 1 gira desde el punto A hasta el punto B, la fuerza de tensión de la correa disminuye gradualmente de F1 a F2, con la correspondiente reducción del alargamiento elástico. Este acortamiento progresivo de la correa provoca un mínimo deslizamiento relativo hacia atrás a lo largo de la cara de la polea, lo que conduce a una velocidad de la correa (v) que se hace ligeramente inferior a la velocidad circunferencial (v1) de la polea 1.

A la inversa, a medida que la correa entra en contacto con la polea motriz 2 desde el punto de entrada C hasta el punto de salida D, las fuerzas inducidas por la fricción hacen que la tensión de la correa aumente desde F2 hasta F1. Este aumento de tensión provoca un alargamiento gradual de la correa. En consecuencia, se produce un pequeño deslizamiento relativo hacia delante en la superficie de la polea 2, lo que da lugar a una velocidad de la correa (v) que supera marginalmente la velocidad angular (v2) de la polea 2. Este deslizamiento diferencial debido a la deformación elástica de la correa de transmisión se denomina deslizamiento elástico.

Las implicaciones del deslizamiento elástico son significativas:

Para mitigar los efectos del deslizamiento elástico, los ingenieros pueden emplear estrategias como la optimización de la tensión de la correa, la selección de materiales de correa adecuados con elasticidad reducida o la implantación de sistemas de tensado activo en aplicaciones críticas. Comprender y tener en cuenta el deslizamiento elástico es crucial para el diseño y mantenimiento de sistemas de transmisión por correa eficientes y fiables en diversas aplicaciones industriales.

Los principales modos de fallo durante el funcionamiento de un sistema de transmisión por correa son el deslizamiento de la correa sobre la polea, el desgaste acelerado de la correa y el fallo inducido por fatiga. Cada uno de estos modos puede afectar significativamente al rendimiento y la fiabilidad del sistema:

Además, entre los modos de fallo menos comunes pero igualmente críticos se incluyen:

2.1 Desviaciones

Las transmisiones por correa funcionan por fricción. Cuando la fuerza de tensión inicial F₀ es constante, si la fuerza circunferencial efectiva F supera la fuerza de fricción límite entre la correa y la superficie de la rueda, la correa experimentará un deslizamiento evidente y total sobre la superficie de la rueda, fenómeno conocido como deslizamiento.

Cuando la correa patina, aunque la polea motriz sigue girando, tanto la polea accionada como la correa sufren una pérdida sustancial de velocidad, o incluso se detienen por completo. El deslizamiento es un fenómeno perjudicial, ya que provoca fallos en la transmisión y agrava el desgaste de la correa. Durante el funcionamiento normal, debe evitarse el deslizamiento.

El deslizamiento elástico y el deslizamiento son dos conceptos claramente distintos. Sus diferencias se describen en la Tabla 8-1.

Tabla 8-1 Diferencias entre deslizamiento elástico y deslizamiento

| Artículo | Deslizamiento elástico | Deslizamiento |

| Fenómeno | El deslizamiento de la correa local sobre la superficie de la rueda local | Se produce un deslizamiento relativo entre la correa y la superficie de la rueda en todo el arco de contacto |

| Causas de aparición | Diferencia de tensión a ambos lados de la correa | La fuerza de tracción efectiva alcanza o supera la fuerza de fricción final entre la correa y la superficie de la rueda |

| Conclusión | Inevitable | Puede evitar |

2.2 Fallo por fatiga del Cinturón

La tensión sobre la correa de transmisión varía a medida que ésta funciona, formando una tensión alterna. Cuanto mayor sea la velocidad de giro y más corta sea la correa, más vueltas dará ésta alrededor de la polea por unidad de tiempo, lo que provocará cambios más frecuentes en la tensión. Con el tiempo, el efecto repetido de la alternancia de tensiones puede provocar la delaminación y el desgarro de la correa, lo que en última instancia conduce al fallo por fatiga, que a su vez provoca el fallo de la transmisión.

La correa de transmisión, cuando se instala en la polea, debe tener una cierta tensión para garantizar el funcionamiento normal de la transmisión por correa. Sin embargo, después de funcionar durante un periodo de tiempo, la deformación plástica de la correa puede provocar holguras, reduciendo gradualmente la tensión inicial y disminuyendo la capacidad de carga de la correa.

Para controlar la tensión inicial de la correa de transmisión y garantizar la capacidad operativa de la transmisión por correa, debe utilizarse un dispositivo tensor adecuado. En la Figura 8-11 se muestran varios dispositivos tensores de uso común.

En las transmisiones por correa dispuestas horizontalmente o moderadamente inclinadas, puede utilizarse un dispositivo tensor como el de la figura 8-11(a). La posición del motor, equipado con una polea, se ajusta mediante un tornillo para aumentar la distancia entre centrosconsiguiendo así el tensado. El método de ajuste consiste en montar el motor en un raíl de deslizamiento y, durante el tensado inicial de la correa, el motor se empuja hasta la posición deseada mediante el tornillo de ajuste.

En transmisiones por correa verticales o casi verticales, puede utilizarse un dispositivo tensor como el que se muestra en la figura 8-11(b). Ajustando la posición del bastidor oscilante (centro del eje del motor), se aumenta la distancia central para lograr el tensado. El método de ajuste consiste en ajustar la tuerca del tornillo, haciendo que la base de la máquina oscile alrededor del eje de soporte fijo para ajustar la tensión inicial. Una vez ajustada la posición, es necesario bloquear la tuerca.

La figura 8-11(c) muestra un dispositivo de tensado automático, en el que el motor, equipado con una polea, está montado en un bastidor oscilante flotante. Utilizando el peso del motor y del bastidor oscilante, la polea y el motor oscilan alrededor del eje de soporte fijo, ajustando automáticamente la distancia entre ejes para conseguir el tensado. Este método se utiliza habitualmente para transmisiones por correa con baja transmisión de potencia y disposición casi vertical.

La figura 8-11(e) muestra una rueda tensora que presiona automáticamente la correa debido a un peso, consiguiendo así el tensado. Este método se utiliza a menudo en transmisiones por correa plana con una relación de transmisión grande y una distancia entre ejes pequeña, y tiene un impacto significativo en la vida útil de la correa.

Cuando no se puede ajustar la distancia entre ejes de la transmisión por correa, se puede utilizar una polea tensora para tensar la correa, como se muestra en la Figura 8-11(d). La polea tensora se instala generalmente en el interior del lado flojo para permitir que la correa sufra una flexión unidireccional. Para evitar que el ángulo de envoltura de la polea pequeña disminuya excesivamente, la polea tensora debe instalarse lo más cerca posible de la polea grande.

1. La velocidad lineal de la correa trapezoidal no debe superar los 25 metros por segundo, y la velocidad lineal de la correa plana suele ser de 10-20 metros por segundo. En casos especiales, puede reducirse. La velocidad lineal de la correa puede calcularse con la siguiente fórmula:

V = πDn / 60 x 1000 (metros/segundo)

Dónde

2. El número de veces que la polea de la correa pequeña es pasada por la correa plana por segundo, C, no debe exceder de 3-5 veces, y para la correa trapezoidal, no debe exceder de 20 veces.

C = V / L (veces / segundo)

Donde L- Longitud de la cinta (m)

3. El ángulo de envoltura de la polea de la correa trapezoidal pequeña no debe ser inferior a 120° (150° para la correa plana); en caso contrario, debe reducirse la diferencia de diámetro entre las dos poleas de la correa, aumentar la distancia entre ejes o instalar una polea de presión.

4. El diámetro de la polea de la correa pequeña no debe ser demasiado pequeño para evitar la flexión excesiva de la correa, lo que acorta su vida útil.

Para las transmisiones por correa plana, el diámetro de la polea de la correa pequeña debe ser, por lo general, más de 25-30 veces el grosor de la cinta de tela.

El diámetro mínimo de la polea de correa plana pequeña, D_min, puede calcularse mediante la fórmula:

Dmin = C³√N / n1 (mm)

Dónde

Para transmisiones por correa trapezoidal, el diámetro de la polea pequeña de la correa trapezoidal no debe ser inferior a los valores siguientes. De lo contrario, el ángulo de envoltura no es suficiente, y la correa es propensa a deslizarse y dañarse.

| Modelo de correa trapezoidal | O | A | B | C | D | E | F |

| Diámetro mínimo de la polea pequeña (mm) | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

5. La distancia entre ejes de las poleas de correa plana debe ser más del doble de la suma de los dos diámetros de rueda; la distancia entre ejes de las poleas de correa trapezoidal debe ser más de la mitad de la suma de los dos diámetros de rueda, pero no debe superar el doble de la suma.

6. La longitud L de la correa puede calcularse mediante la siguiente fórmula:

L=2A + π/2(D1+D2) + (D2-D1)²/4A [mm (transmisión abierta)]

En la fórmula, A representa la distancia central entre las dos poleas de correa (mm), y D2 y D1 denotan los diámetros de las poleas de correa grande y pequeña (mm), respectivamente.

7. La tensión inicial de la correa debe tensarse con una fuerza de unos 16-18 kg por centímetro cuadrado de sección transversal de la correa.

1. Para la transmisión por correa plana, la sección transversal de la correa puede calcularse en función de la potencia utilizada para la transmisión y de la velocidad lineal de la correa.

F=P/K (cm²)

En esta fórmula,

K representa la tensión efectiva real, kg/cm². Para las correas de caucho, K puede elegirse dentro del intervalo de 10-25 kg/cm². Cuando la velocidad lineal es alta, el impacto de la carga es grande, la carga de arranque es grande, el tiempo de trabajo continuo es largo y el ángulo de envoltura es pequeño, puede elegirse un valor menor; en caso contrario, puede elegirse un valor mayor.

A partir de la sección transversal calculada, puede determinarse la anchura y el grosor de la correa. Con cada capa de la banda de aproximadamente 1,2 mm de grosor, puede aproximarse el número de capas de una banda plana.

2. Para la transmisión por correa trapezoidal, consulte la tabla siguiente para determinar el tipo de correa trapezoidal en función de la potencia transmitida.

La gama de potencia aplicable a los distintos tipos de correas trapezoidales.

| Potencia de transmisión (kW) | 0.4-0.75 | 0.75-2.2 | 2.2-3.7 | 3.7-7.5 | 7.5-20 | 20-40 | 40-75 | 75-150 | por encima de 150 |

| Modelo recomendado | O | O、A | O,A,B | A,B | B,C | C,D | D,E | E,F | F |

El número de correas trapezoidales, Z, puede calcularse mediante la siguiente fórmula:

Z = N / (Z0 * C1 * C2) ^ 0,5

Dónde:

| Ángulo de envoltura de la correa a | 180 | 170 | 160 | 150 | 140 | 130 | 120 | 110 | 100 |

| C1 | 1.0 | 0.97 | 0.94 | 0.91 | 0.88 | 0.85 | 0.82 | 0.79 | 0.76 |

C2 - Coeficiente de condición de trabajo; 0,6-0,7.

Las dimensiones de la ranura de la polea de la correa trapezoidal (véase la figura) figuran en la tabla siguiente.

Potencia (en kW) transmitida por una correa trapezoidal simple.

| Modelo | Polea de correa pequeña Diámetro D1 (mm) | Velocidad de la cinta (m/s) | |||

| 5 | 10 | 15 | 20 | ||

| O | 50~63 | 0.31 | 0.59 | 0.88 | 1.07 |

| 80 | 0.38 | 0.74 | 1.04 | 1.29 | |

| >90 | 0.42 | 0.82 | 1.14 | 1.40 | |

| A | 80~90 | 0.59 | 1.04 | 1.32 | 1.33 |

| 100 | 0.66 | 1.18 | 1.51 | 1.64 | |

| >125 | 0.81 | 1.47 | 1.87 | 2.21 | |

| B | 125 | 1.02 | 1.84 | 2.43 | 2.58 |

| 140 | 1.12 | 2.06 | 2.80 | 3.10 | |

| >180 | 1.32 | 2.41 | 3.28 | 3.94 | |

| C | 2OO | 1.98 | 3.60 | 4.80 | 5.52 |

| 250 | 2.41 | 4.45 | 6.14 | 7.00 | |

| >280 | 2.67 | 4.95 | 6.77 | 7.72 | |

| D | 315 | 3.98 | 7.00 | 9.20 | 9.95 |

| 400 | 5.07 | 9.10 | 12.30 | 14.40 | |

| >450 | 5.45 | 9.95 | 13.30 | 15.40 | |

Diagrama dimensional de las ranuras de la polea de la correa trapezoidal

Al calcular la relación de transmisión, el diámetro de la polea se refiere a la posición D del diagrama, no al borde exterior de la rueda. Además, hay que tener en cuenta que la correa tiene un deslizamiento 1%.

Dimensiones de la ranura de la polea de la correa trapezoidal:

| Dimensiones de la ranura (mm) | Modelo | ||||||

| O | A | B | C | D | E | F | |

| a | 10 | 13 | 17 | 22 | 32 | 38 | 50 |

| ι | 10 | 13 | 17 | 22 | 30 | 36 | 48 |

| c | 3 | 4 | 5 | 7 | 9 | 12 | 16 |

| t | 12 | 16 | 21 | 27 | 38 | 44 | 58 |

| s | 9 | 12 | 15 | 18 | 23 | 26 | 32 |

| Ángulo de ranura correspondiente φ | Diámetro mínimo de la polea de la correa trapezoidal (en milímetros) | ||||||

| 34° | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

| 36° | 90 | 125 | 180 | 250 | 400 | 710 | 1000 |

| 38° | ≥112 | ≥160 | ≥225 | ≥315 | ≥500 | ≥800 | ≥1250 |