¿Alguna vez se ha preguntado cómo se diseñan y fabrican con precisión las piezas de chapa metálica? En esta entrada del blog nos adentraremos en el fascinante mundo del margen de plegado, un concepto crucial en la fabricación de chapas metálicas. Como ingeniero mecánico experimentado, compartiré mis conocimientos y explicaré cómo el margen de plegado permite a los diseñadores crear patrones planos precisos para las operaciones de plegado. Al final de este artículo, tendrá una sólida comprensión del margen de plegado y de su importancia en la producción de componentes de chapa metálica de alta calidad.

El margen de plegado es un concepto fundamental en la fabricación de chapa metálica, especialmente en el diseño y la fabricación de piezas plegadas a presión. Se refiere a la longitud adicional de material necesaria para acomodar un pliegue en la chapa metálica. Este margen garantiza que las dimensiones finales de la pieza doblada coincidan con las especificaciones de diseño tras el doblado.

El margen de plegado no es un mero dato estadístico, sino que se deriva de mediciones empíricas y cálculos acumulados por diseñadores de moldes experimentados a lo largo de años de práctica. Estos datos son esenciales para determinar con precisión las dimensiones desplegadas o planas de las piezas de chapa metálica antes del plegado. Al incorporar el margen de plegado en sus cálculos, los diseñadores de moldes pueden predecir las dimensiones finales de una pieza con gran precisión.

Uno de los mayores retos de la fabricación de chapas metálicas es garantizar la precisión de las dimensiones del pliegue tras el plegado. Esto implica tener en cuenta varios factores como el tipo de material, el grosor, el radio de curvatura y el ángulo de curvatura. Para evitar discrepancias entre las piezas diseñadas y las fabricadas, es esencial calcular con precisión los márgenes de plegado.

La tolerancia de plegado es una herramienta fundamental para los diseñadores de moldes en la industria de la chapa metálica. Permite calcular con precisión las dimensiones de las piezas plegadas a presión, garantizando que el producto final cumpla las especificaciones de diseño y los estándares de calidad. Al comprender y aplicar correctamente el margen de plegado, los diseñadores pueden superar los retos asociados al plegado y conseguir una gran precisión en su trabajo.

El margen de plegado (BA) es crucial en la fabricación de chapa metálica, ya que mide la longitud del arco del eje neutro entre las líneas de plegado. Este cálculo ayuda a determinar la longitud exacta de material necesaria para una curva. La fórmula para el margen de curvatura es:

He aquí un ejemplo con los siguientes parámetros:

Convertir el ángulo de curvatura en radianes:

Calcular el plazo

Aplique la fórmula de la tolerancia de flexión:

Este cálculo indica que la tolerancia de flexión para los parámetros dados es de aproximadamente 2,945 mm.

Tenga en cuenta la variabilidad de las propiedades de los materiales y los procesos de doblado. Factores como el utillaje, el método de doblado y el tipo de material afectan al factor K y a la tolerancia de doblado. Realice validaciones experimentales o consulte las hojas de datos de los materiales para obtener valores precisos del factor K.

Después de conocer el margen de plegado, el siguiente paso es calcularlo. El margen de plegado es un factor crítico en la fabricación de chapa metálica, ya que determina la cantidad de material necesario para acomodar un pliegue. Esto garantiza que las dimensiones finales de la pieza sean exactas después del plegado.

Una de las formas más sencillas de calcular el margen de curvatura es utilizar un calculadora del margen de curvatura. Estas calculadoras están diseñadas para calcular con rapidez y precisión el margen de curvatura en función de parámetros como el tipo de material, el grosor, el ángulo de curvatura y el radio de curvatura.

Además de una calculadora dedicada a la sobremedida de plegado, la calculadora anterior también puede ayudar a calcular diversos parámetros relacionados con el plegado de chapa metálica, entre ellos:

Los interesados en saber cómo calcular manualmente el margen de flexión pueden consultar un análisis detallado en una de las entradas de nuestro blog. Este artículo trata de método paso a paso para calcular el margen de curvaturaincluyendo las fórmulas y los factores implicados.

Las tablas de tolerancia de curvatura proporcionan valores específicos para la tolerancia de curvatura en función del tipo de material, el grosor, el ángulo de curvatura y el radio interior. Estas tablas simplifican el proceso de cálculo y garantizan curvas precisas.

| Material | Espesor | Deducción | En R | Ángulo | Muere | Ponche | ||

|---|---|---|---|---|---|---|---|---|

| R | V Anchura | R | Ángulo | |||||

| Chapa de acero | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° |

| 0.9 | 1.7 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° | |

| 1 | 1.8 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 1.91 | 1 | 90° | 0.4 | 6 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| Laminado en frío Placa | 1.6 | 2.65 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° |

| 1.8 | 3.4 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.75 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5.05 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4 | 6.9 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| Laminado en caliente Placa | 2.3 | 3.77 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° |

| 3.2 | 5.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4.2 | 7.4 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| 4.8 | 8.1 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| Placa de aluminio | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.6 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.45 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.6 | 2.7 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° | |

| 1.6 | 2.4 | 1.3 | 90° | 0.6 | 10 | 0.6 | 88° | |

| 2 | 3.25 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.6 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.5 | 16 | 0.6 | 88° | |

| 3 | 4.7 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 5.9 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 6.8 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 5 | 8.1 | 4 | 90° | 0.8 | 25 | 3.2 | 88° | |

| Placa de cobre | 0.8 | 1.6 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.9 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.15 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.55 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5.1 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 6 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 7 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| T | Chapa de acero laminada en frío SPCC (chapa electrogalvanizada SECC) | ||||||||||||||

| V | Ángulo | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Dimensión mínima | Nota |

| V4 | 90 | 0.9 | 1.4 | 2.8 | |||||||||||

| 120 | 0.7 | ||||||||||||||

| 150 | 0.2 | ||||||||||||||

| V6 | 90 | 1.5 | 1.7 | 2.15 | 4.5 | ||||||||||

| 120 | 0.7 | 0.86 | 1 | ||||||||||||

| 150 | 0.2 | 0.3 | 0.4 | ||||||||||||

| V7 | 90 | 1.6 | 1.8 | 2.1 | 2.4 | 5 | |||||||||

| 120 | 0.8 | 0.9 | 1 | ||||||||||||

| 150 | 0.3 | 0.3 | 0.3 | ||||||||||||

| V8 | 90 | 1.6 | 1.9 | 2.2 | 2.5 | 5.5 | |||||||||

| 30 | 0.3 | 0.34 | 0.4 | 0.5 | |||||||||||

| 45 | 0.6 | 0.7 | 0.8 | 1 | |||||||||||

| 60 | 1 | 1.1 | 1.3 | 1.5 | |||||||||||

| 120 | 0.8 | 0.9 | 1.1 | 1.3 | |||||||||||

| 150 | 0.3 | 0.3 | 0.2 | 0.5 | |||||||||||

| V10 | 90 | 2.7 | 3.2 | 7 | |||||||||||

| 120 | 1.3 | 1.6 | |||||||||||||

| 150 | 0.5 | 0.5 | |||||||||||||

| V12 | 90 | 2.8 | 3.65 | 4.5 | 8.5 | ||||||||||

| 30 | 0.5 | 0.6 | 0.7 | ||||||||||||

| 45 | 1,0 | 1.3 | 1.5 | ||||||||||||

| 60 | 1.7 | 2 | 2.4 | ||||||||||||

| 120 | 1.4 | 1.7 | 2 | ||||||||||||

| 150 | 0.5 | 0.6 | 0.7 | ||||||||||||

| V14 | 90 | 4.3 | 10 | ||||||||||||

| 120 | 2.1 | ||||||||||||||

| 150 | 0.7 | ||||||||||||||

| V16 | 90 | 4.5 | 5 | 11 | |||||||||||

| 120 | 2.2 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V18 | 90 | 4.6 | 13 | ||||||||||||

| 120 | 2.3 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V20 | 90 | 4.8 | 5.1 | 6.6 | 14 | ||||||||||

| 120 | 2.3 | 3.3 | |||||||||||||

| 150 | 0.8 | 1.1 | |||||||||||||

| V25 | 90 | 5.7 | 6.4 | 7 | 17.5 | ||||||||||

| 120 | 2.8 | 3.1 | 3.4 | ||||||||||||

| 150 | 1 | 1 | 1.2 | ||||||||||||

| V32 | 90 | 7.5 | 8.2 | 22 | |||||||||||

| 120 | 4 | ||||||||||||||

| 150 | 1.4 | ||||||||||||||

| V40 | 90 | 8.7 | 9.4 | 28 | |||||||||||

| 120 | 4.3 | 4.6 | |||||||||||||

| 150 | 1.5 | 1.6 | |||||||||||||

| T | Chapa de aluminio Material L2Y2 | ||||||||||||||

| V | Ángulo | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Dimensión mínima | Nota |

| V4 | 1.4 | 2.8 | |||||||||||||

| V6 | 1.6 | 4.5 | |||||||||||||

| V7 | 1.6 | 1.8 | 5 | ||||||||||||

| V8 | 1.8 | 2.4 | 3.1 | 5.5 | |||||||||||

| V10 | 2.4 | 3.2 | 7 | ||||||||||||

| V12 | 2.4 | 3.2 | 8.5 | ||||||||||||

| V14 | 3.2 | 10 | |||||||||||||

| V16 | 3.2 | 4 | 4.8 | 11 | |||||||||||

| V18 | 4.8 | 13 | |||||||||||||

| V20 | 4.8 | 14 | |||||||||||||

| V25 | 4.8 | 5.4 | 6 | 17.5 | |||||||||||

| V32 | 6.3 | 6.9 | 22 | ||||||||||||

| T | Chapa de cobre | ||||||||||||||

| V | Ángulo | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Dimensión mínima | Nota |

| 90 | 3.6 | 5.2 | 6.8 | 8.4 | 28 | ||||||||||

| 120 | |||||||||||||||

| 150 | |||||||||||||||

Nota: (Para los perfiles en forma de C con un espesor de 2,0, el coeficiente V12 es de 3,65, mientras que otros materiales de chapa 2,0 tienen un coeficiente de 3,5). El coeficiente de tolerancia a la flexión para la chapa 2.0 con dobladillo es de 1,4.

| MATERLAL | SPCC | SUS | LY12 | SECC | ||||

| T | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK |

| T=0.6 | 1.25 | 1.26 | ||||||

| T=0.8 | 0.18 | 1.42 | 0.15 | 1.45 | 0.09 | 1.51 | ||

| T=1.0 | 0.25 | 1.75 | 0.2 | 1.8 | 0.3 | 1.7 | 0.38 | 1.62 |

| T=1.2 | 0.45 | 1.95 | 0.25 | 2.15 | 0.5 | 1.9 | 0.43 | 1.97 |

| T=1.4 | 0.64 | 2.16 | ||||||

| T=1.5 | 0.64 | 2.36 | 0.5 | 2.5 | 0.7 | 2.3 | ||

| T=1.6 | 0.69 | 2.51 | ||||||

| T=1.8 | 0.65 | 3 | ||||||

| T=1.9 | 0.6 | 3.2 | ||||||

| T=2.0 | 0.65 | 3.35 | 0.5 | 3.5 | 0.97 | 3.03 | 0.81 | 3.19 |

| T=2.5 | 0.8 | 4.2 | 0.85 | 4.15 | 1.38 | 3.62 | ||

| T=3.0 | 1 | 5 | 5.2 | 1.4 | 4.6 | |||

| T=3.2 | 1.29 | 5.11 | ||||||

| T=4.0 | 1.2 | 6.8 | 1 | 7 | ||||

| T=5.0 | 2.2 | 7.8 | 2.2 | 7.8 | ||||

| T=6.0 | 2.2 | 9.8 | ||||||

| Espesor de la chapa de aluminio | Ángulo de flexión | Permiso de curvatura |

| AL-0,8 | 90 | 1.5 |

| AL-1.0 | 90 | 1.5 |

| 45, 135 | 0.5 | |

| AL-1.2 | 90 | 2.0 |

| 45, 135 | 0.5 | |

| AL-1,5 | 90 | 2.5 |

| 45, 135 | 0.5 | |

| 60, 120 | 1.5 | |

| AL-2.0 | 90 | 3.0 |

| 45, 135 | 1.0 | |

| 60, 120 | 2.5 | |

| Ranura de 90 grados | 1.5 | |

| AL-2,5 | 90 | 4.0 |

| 45, 135 | 1.5 | |

| 60, 120 | 3.0 | |

| Ranura de 90 grados | 2.0 | |

| AL-3.0 | 90 | 5.0 |

| 45, 135 | 3.0 | |

| 60, 120 | 4.5 | |

| Ranura de 90 grados | 2.5 |

1) La tabla de sobremedida de plegado es aplicable a los procesos de plegado de chapa en los que no se utiliza placa de presión y la anchura de la chapa es superior a tres veces el espesor.

2) Al doblar sobre una máquina plegadorase pueden hacer cálculos según esta tabla.

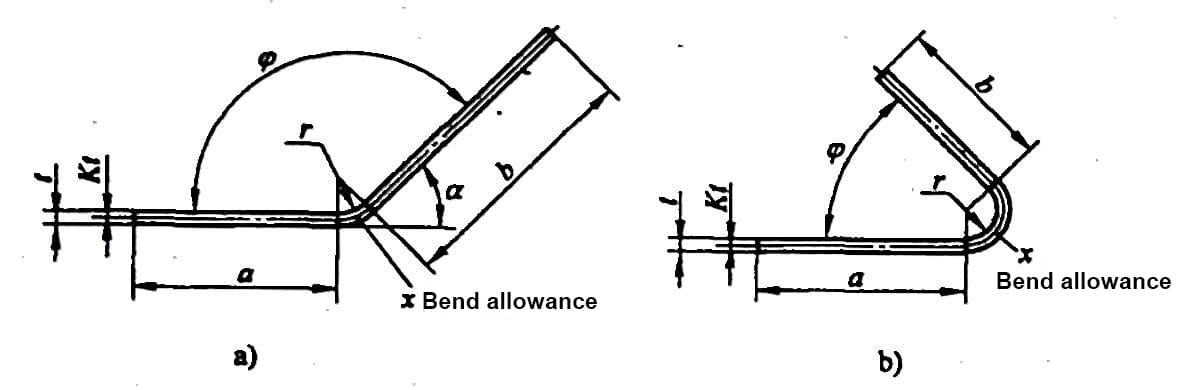

3) Según las dimensiones marcadas en el diagrama, la fórmula de cálculo para las dimensiones desplegadas de la pieza doblada es la siguiente:

L = a + b + x

En esta ecuación,

4) Debido a los numerosos factores que afectan al plegado de chapas metálicas, esta tabla de sobremedidas de plegado para el plegado de chapas metálicas debe utilizarse únicamente como referencia.

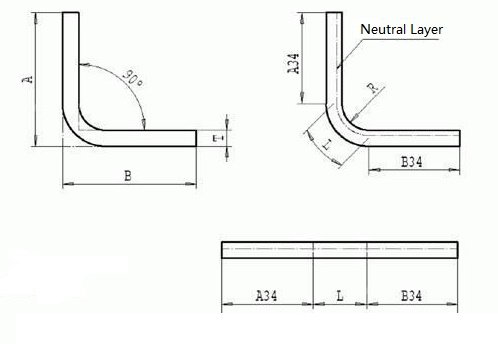

Doblado 0°L=A+B-0,43T, T=Espesor, Deducción=0,43T

Fórmula: L(longitud desplegada)=A(tamaño exterior)+B(tamaño exterior)-K(factor K)

Ninguna curvatura de 90° se despliega de acuerdo con la capa neutra, la distancia desde el lado neutro al interior de la hoja es T/3, R interior puede referirse a la tabla anterior.

La anchura de la matriz en V es de 6 a 8 veces el grosor de la placa

Curva no 90° = 180°- Ángulo/90°*Deducción

La deducción es 1,8 veces el espesor de la chapa de acero y 1,6 veces la placa de aluminio.

Para placas de menos de 2 mm, el factor K es 0,432, R=espesor de la placa, el tamaño de desdoblamiento puede ser preciso hasta 0,05.

Generalmente, cuando se diseña el chapa metálica partes, el mínimo interior R=espesor/2, si es menor, el ranurado (corte en V) para resolver el problema.

Más información:

A continuación encontrará respuestas a algunas preguntas frecuentes:

La fórmula de la tolerancia de plegado se utiliza para calcular la longitud del eje neutro entre las líneas de plegado en el plegado de chapa metálica. La fórmula es:

Dónde:

Esta fórmula ayuda a determinar la longitud correcta de chapa necesaria para conseguir las dimensiones deseadas tras el plegado.

Para utilizar una tabla de tolerancia de curvatura, primero hay que reunir los parámetros necesarios: espesor del material, ángulo de curvatura, radio interior y factor K. Localice estos parámetros en la tabla, que suele proporcionar valores precalculados de la tolerancia de curvatura para varias configuraciones. Compare el grosor del material y el radio interior con el ángulo de curvatura para encontrar el valor de la tolerancia de curvatura correspondiente. Ajuste la tabla según sea necesario para su material y proceso específicos modificando el factor K. Utilice el valor de la tolerancia de plegado para calcular con precisión la longitud del patrón plano de la pieza de chapa metálica antes del plegado. De este modo se garantizan unos doblados precisos y unas dimensiones finales exactas.

La diferencia entre la sobremedida de plegado y la deducción de plegado radica en sus objetivos y aplicaciones en el plegado de chapa metálica. La sobremedida de plegado (BA) representa la longitud adicional necesaria para tener en cuenta el material que se dobla, calculada en función de la longitud de arco del eje neutro. Se añade a la longitud del patrón plano para garantizar la longitud correcta del material para el plegado. Por otro lado, la deducción de curvatura (BD) es la cantidad de material que debe restarse de la longitud plana total para conseguir las dimensiones finales deseadas tras el curvado, compensando el springback del material. Esencialmente, mientras que la tolerancia de curvado añade longitud para tener en cuenta el curvado, la deducción de curvado resta longitud para ajustar el curvado.

Para determinar el factor K de su material en el plegado de chapa metálica, normalmente tendrá que utilizar métodos empíricos con piezas de prueba. He aquí cómo hacerlo:

Siguiendo estos pasos, podrá determinar el factor K específico para su material y proceso de plegado, garantizando unos cálculos precisos de la tolerancia de plegado.

Para calcular la sobremedida de plegado en el plegado de chapa, se necesitan los siguientes parámetros:

Estos parámetros son esenciales para calcular con precisión la tolerancia a la flexión y deben medirse o determinarse cuidadosamente.