¿Se ha planteado alguna vez la importancia del radio de curvatura en el diseño mecánico? En este artículo exploraremos este concepto crucial y su impacto en la integridad de los materiales. Basándonos en la experiencia de ingenieros experimentados, le proporcionaremos valiosas ideas y directrices que le ayudarán a optimizar sus diseños. Prepárese para descubrir los secretos del plegado con éxito y llevar sus proyectos al siguiente nivel.

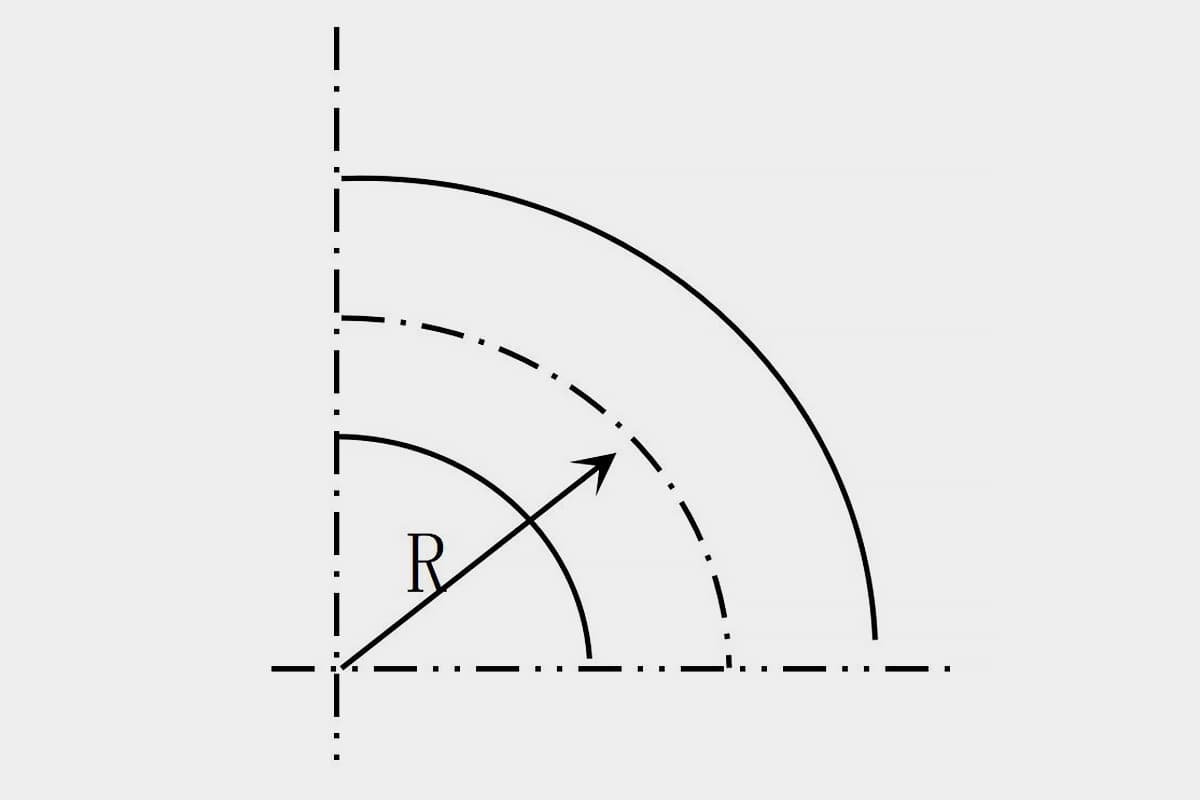

El radio de curvatura se refiere al radio interior de curvatura en una pieza metálica doblada, donde "t" representa el grosor del material. Este parámetro es crucial en la fabricación de chapas metálicas y el diseño estructural.

Durante el proceso de doblado, el material sufre una importante distribución de tensiones. La capa exterior de la curva experimenta una tensión de tracción y se estira, mientras que la capa interior se comprime. La gravedad de esta deformación es inversamente proporcional al radio de curvatura; un radio interior más pequeño provoca un estiramiento y una compresión del material más extremos para un grosor de material determinado.

Si el esfuerzo de tracción en la superficie exterior de la curva supera la resistencia última a la tracción del material, puede provocar grietas o fracturas. Por consiguiente, el diseño estructural de los componentes curvados debe tener muy en cuenta el radio de curvatura mínimo admisible para evitar el fallo del material.

El radio de curvatura mínimo varía en función de las propiedades del material, en particular su ductilidad y sus características de endurecimiento por deformación. A continuación se indican algunas directrices para materiales comunes utilizados en la fabricación de metales:

Es importante tener en cuenta que se trata de directrices generales, y que factores como la orientación del grano, el acabado superficial y la dirección de doblado con respecto a la dirección de laminado pueden influir en el radio mínimo de doblado real. En aplicaciones de precisión o cuando se trabaja con componentes críticos, es aconsejable realizar pruebas de doblado o consultar las hojas de datos específicas del material para obtener valores más precisos.

| Artículo | Material | Espesor | Dentro de R | Muere | Ponche | ||

| Radio | V Anchura | Radio | Ángulo | ||||

| 1 | SPCC/SECC/SGCC | 0.8 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 2 | SPCC/SECC/SGCC | 0.9 | 1.3 | 0.5 | 6 | 0.2 | 88° |

| 3 | SPCC/SECC/SGCC | 1.0 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 4 | SPCC/SECC/SGCC | 1.2 | 1.0 | 0.4 | 6 | 0.2 | 88° |

| 5 | SPCC/SECC/SGCC | 1.2 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 6 | SPCC/SECC/SGCC | 1.5 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 7 | SPCC/SECC/SGCC | 1.6 | 1.3 | 0.5 | 8 | 0.6 | 88° |

| 8 | SPCC/SECC/SGCC | 1.8 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 9 | SPCC/SECC/SGCC | 2.0 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 10 | SPCC/SECC/SGCC | 2.3 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 11 | SPCC/SECC/SGCC | 2.5 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 12 | SPCC/SECC/SGCC | 3.0 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 13 | SPCC/SECC/SGCC | 4.0 | 4.0 | 0.8 | 25 | 0.6 | 88° |

| 14 | SPHC | 2.3 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 15 | SPHC | 3.2 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 16 | SPHC | 4.2 | 4.0 | 0.8 | 25 | 0.6 | 88° |

| 17 | SPHC | 4.8 | 4.0 | 0.8 | 25 | 0.6 | 88° |

| 18 | AL5052-H32 | 0.8 | 1.3 | 0.5 | 6 | 0.2 | 88° |

| 19 | AL5052-H32 | 1.0 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 20 | AL5052-H32 | 1.2 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 21 | AL5052-H32 | 1.5 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 22 | AL5052-H32 | 1.6 | 1.3 | 0.5 | 8 | 0.6 | 88° |

| 23 | AL5052-H32 | 1.6 | 1.3 | 0.6 | 10 | 0.6 | 88° |

| 24 | AL5052-H32 | 2.0 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 25 | AL5052-H32 | 2.3 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 26 | AL5052-H32 | 2.5 | 2.6 | 0.5 | 16 | 0.6 | 88° |

| 27 | AL5052-H32 | 3.0 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 28 | AL5052-H32 | 3.2 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 29 | AL5052-H32 | 3.5 | 4.0 | 0.8 | 25 | 1.5 | 88° |

| 30 | AL5052-H32 | 4.0 | 4.0 | 0.8 | 25 | 1.5 | 88° |

| 31 | AL5052-H32 | 5.0 | 4.0 | 0.8 | 25 | 3.2 | 88° |

| 32 | Cobre | 0.8 | 1.3 | 0.5 | 6 | 0.2 | 88° |

| 33 | Cobre | 1.0 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 34 | Cobre | 1.2 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 35 | Cobre | 1.5 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 36 | Cobre | 2.0 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 37 | Cobre | 2.5 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 38 | Cobre | 3.0 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 39 | Cobre | 3.2 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 40 | Cobre | 3.5 | 4.0 | 0.8 | 25 | 1.5 | 88° |

| 41 | Cobre | 4.0 | 4.0 | 0.8 | 25 | 1.5 | 88° |