¡Atención a todos los fabricantes y diseñadores de chapas metálicas! ¿Le cuesta determinar el radio de curvatura óptimo para sus proyectos? No busque más. En esta entrada del blog, nos sumergiremos en los factores que influyen en el radio de curvatura y proporcionaremos directrices prácticas que le ayudarán a lograr curvaturas precisas y uniformes. Gracias a la experiencia de profesionales experimentados, obtendrá valiosos conocimientos y técnicas para mejorar sus habilidades en la fabricación de chapas metálicas. Prepárese para doblar con confianza.

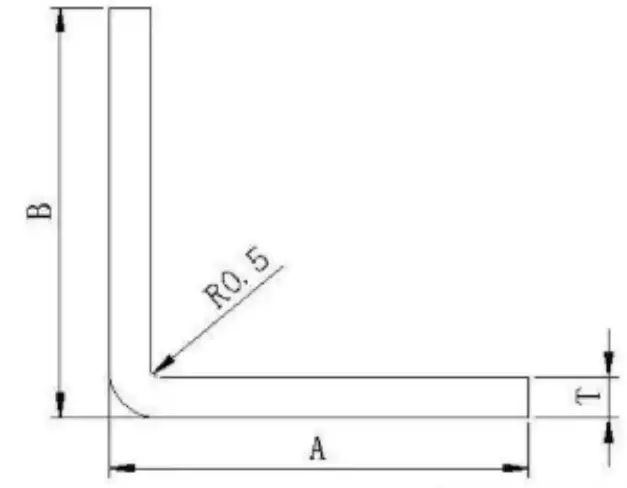

En radio de curvatura de chapa es un valor crítico en el estirado de chapa que puede ser difícil de determinar durante el proceso real.

Este radio depende del grosor del material, de la presión de la prensa plegadora y de la anchura de la matriz de plegado. troquel inferior groove.

Un método sencillo y aproximado para determinar el radio de curvatura es:

Experiencia en chapa metálica El procesamiento muestra que cuando el grosor de la chapa no suele superar los 6 mm, el radio interior del doblado de chapa puede utilizar directamente el grosor de la chapa como radio.

Cuando el radio de curvatura es r = 0,5, el espesor general de la chapa t es igual a 0,5 mm.

Si se requiere un radio de curvatura distinto del espesor de la chapa, debe utilizarse una matriz especial para el mecanizado.

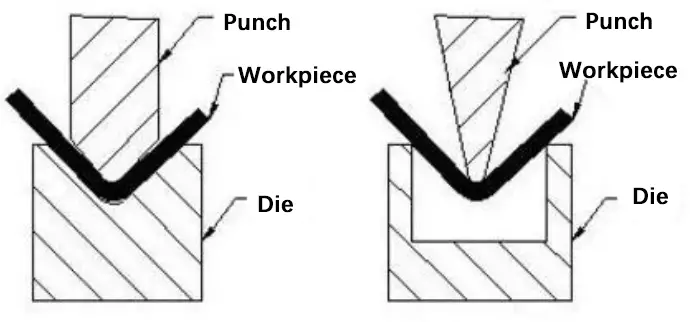

Cuando el dibujo de chapa requiere una curvatura de 90 grados con un radio de curvatura especialmente pequeño, primero hay que ranurar la chapa y luego curvarla.

Especial prensa plegadora También pueden utilizarse herramientas como punzones y matrices.

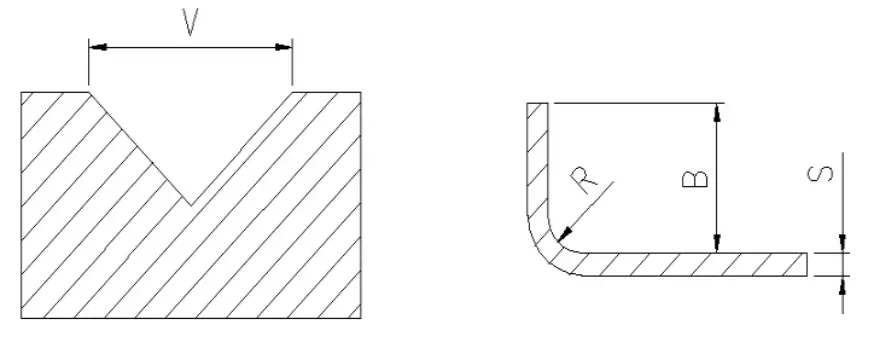

La relación entre el radio de curvatura de la chapa y la anchura de la ranura inferior de la matriz del matriz dobladora se ha establecido mediante numerosos experimentos en el procesamiento de chapas metálicas.

Por ejemplo, cuando se dobla una placa de 1,0 mm con un ancho de ranura de 8 mm, el radio de curvatura ideal es R1.

Si se aumenta la anchura de la ranura a 20 mm, aumenta la profundidad de la placa estirada, lo que da lugar a una mayor superficie de tracción y a un mayor ángulo R.

Para evitar dañar el prensa plegadora y para mantener el radio de curvado deseado, se recomienda curvar con una ranura estrecha, siguiendo la relación estándar de 1:8 entre el espesor de la chapa y la anchura de la ranura.

La proporción mínima recomendada es de 1:6 y no se recomienda doblar con una proporción inferior a 1:4.

Sugerencia: Si la resistencia lo permite, es preferible ranurar primero y luego doblar para conseguir una pequeña plegado de chapa radio.

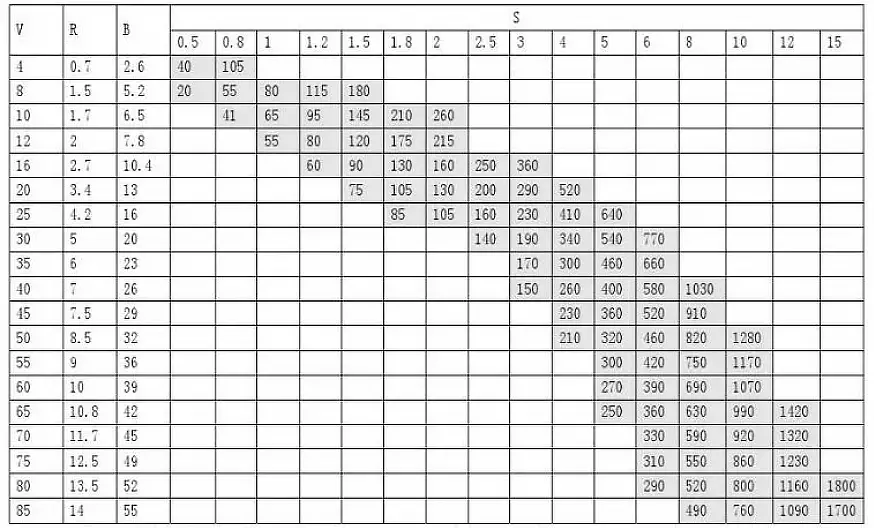

La siguiente figura es una tabla proporcionada por la fabricante de prensas plegadorasque muestra la relación correspondiente entre el radio de curvatura, la presión y la altura mínima de curvatura.

Nota: Los datos con escala de grises en la tabla representan la presión de flexión requerida P (KN/m), y la máxima fuerza de flexión de la máquina plegadora es de 1700KN. Hay cinco bordes de cuchilla de plegado disponibles: V = 12, 16, 25, 40 y 50.

Consulte el filo de la cuchilla disponible y longitud de flexión para determinar el radio de curvatura, que le ayudará a calcular la longitud exacta del material a desplegar.

La información anterior se refiere a los parámetros de presión y a la anchura de la matriz de plegado de una sola plegadora.

Los cálculos reales deben basarse en la presión y la matriz de flexión de su propio transformación de chapa instalación.

Al considerar diseño de chapaPor lo tanto, es importante saber cómo afecta el radio de curvatura a la elección de los materiales. En esta sección, analizaremos algunas opciones de materiales populares, como el acero dulce, el acero inoxidable y el acero inoxidable. aleaciones de aluminio.

El acero dulce es un material versátil para la fabricación de chapas metálicas debido a su conformabilidad y rentabilidad. Al curvar acero con bajo contenido en carbono, el radio mínimo de curvatura debe ser igual o superior al grosor de la chapa. Algunos espesores comunes y sus respectivos radios de curvatura mínimos son:

| Espesor | Curvatura mínima | Radio de curvatura |

| (0.02″ | 0.51mm ) | 0,75″ | 19,05mm | 0,605″ | 15,37mm |

| (0.02″ | 0.51mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| (0.03″ | 0.76mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| (0,25″ | 6,35mm ) | 1,375″ | 34,92mm | 0,17″ | 4,32mm |

| (0,25″ | 6,35mm ) | 1,375″ | 34,92mm | 0,25″ | 6,35mm |

| (0,25″ | 6,35mm ) | 1,5″ | 38,10mm | 0,35″ | 8,89mm |

| (0,25″ | 6,35mm ) | 1,5″ | 38,10mm | 0,25″ | 6,35mm |

| Calibre 11 (0,12″ | 3,05mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Calibre 11 (0,12″ | 3,05mm ) | 0,75″ | 19,05mm | 0,16″ | 4,06mm |

| Calibre 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| Calibre 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,085″ | 2,16mm |

| Calibre 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Calibre 12 (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,085″ | 2,16mm |

| Calibre 12 (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,07″ | 1,78mm |

| Calibre 12 (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| Calibre 12 (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,045″ | 1,14mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 13 (0,09″ | 2,29mm ) | 1,375″ | 34,92mm | 0,28″ | 7,11mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,055″ | 1,40mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,075″ | 1,90mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Calibre 13 (0,09″ | 2,29mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0.3″ | 7.62mm | 0,062″ | 1,57mm |

| Calibre 14 (0,075″ | 1,90mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0.3″ | 7.62mm | 0,04″ | 1,02mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0.3″ | 7.62mm | 0,06″ | 1,52mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0.3″ | 7.62mm | 0,045″ | 1,14mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0.3″ | 7.62mm | 0,055″ | 1,40mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0.3″ | 7.62mm | 0,06″ | 1,52mm |

| Calibre 16 (0,06″ | 1,52mm ) | 1,5″ | 38,10mm | 0,995″ | 25,27mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,375″ | 9,52mm | 0,075″ | 1,90mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,375″ | 9,52mm | 0,065″ | 1,65mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0.3″ | 7.62mm | 0,055″ | 1,40mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 16 (0,06″ | 1,52mm ) | 1,5″ | 38,10mm | 0,985″ | 25,02mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0.3″ | 7.62mm | 0,062″ | 1,57mm |

| Calibre 16 (0,06″ | 1,52mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0.3″ | 7.62mm | 0,06″ | 1,52mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,2″ | 5,08mm | 0,03″ | 0,76mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 18 (0,048″ | 1,22mm ) | 1,5″ | 38,10mm | 1,1″ | 27,94mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,375″ | 9,52mm | 0,125″ | 3,18mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0.3″ | 7.62mm | 0,04″ | 1,02mm |

| Calibre 18 (0,048″ | 1,22mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,5″ | 12,70mm | 0,105″ | 2,67mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| Calibre 20 (0,036″ | 0,91mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0″ | 0.00mm | 0,025″ | 0,64mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,265″ | 6,73mm | 0,07″ | 1,78mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,375″ | 9,52mm | 0,085″ | 2,16mm |

Tenga en cuenta que las curvas más cerradas pueden provocar grietas o distorsiones en el material. Las planchas más gruesas también pueden requerir una mayor fuerza durante el proceso de plegado.

El acero inoxidable es conocido por su resistencia a la corrosión y su durabilidad. Para la mayoría de calidades de acero inoxidableSi la chapa es de acero inoxidable, necesitará un radio de curvatura mayor que si es de acero con bajo contenido en carbono. La relación entre el radio de curvatura y el grosor de la chapa suele variar entre 1:1 y 2:1, dependiendo de factores como el tipo, la dureza y el grosor del acero inoxidable. Algunas directrices para los radios de curvatura mínimos son

| Espesor | Curvatura mínima | Radio de curvatura |

| (0.12″ | 3.05mm ) | 0,75″ | 19,05mm | 0,22″ | 5,59mm |

| (0.12″ | 3.05mm ) | 1,5″ | 38,10mm | 1,05″ | 26,67mm |

| (0.12″ | 3.05mm ) | 0,75″ | 19,05mm | 0,2″ | 5,08mm |

| (0.125″ | 3.18mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| (0.125″ | 3.18mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| (0.125″ | 3.18mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| (0.125″ | 3.18mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Calibre 12 (0,109″ | 2,77mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 12 (0,109″ | 2,77mm ) | 0,5″ | 12,70mm | 0,095″ | 2,41mm |

| Calibre 12 (0,109″ | 2,77mm ) | 0,75″ | 19,05mm | 0,18″ | 4,57mm |

| Calibre 12 (0,109″ | 2,77mm ) | 0,5″ | 12,70mm | 0,095″ | 2,41mm |

| Calibre 12 (0,109″ | 2,77mm ) | 0,75″ | 19,05mm | 0,22″ | 5,59mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| Calibre 14 (0,078″ | 1,98mm ) | 1,375″ | 34,92mm | 0,4″ | 10,16mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0.3″ | 7.62mm | 0,05″ | 1,27mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,275″ | 6,98mm | 0,075″ | 1,90mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,13″ | 3,30mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,275″ | 6,98mm | 0,05″ | 1,27mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,75″ | 19,05mm | 0,26″ | 6,60mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,375″ | 9,52mm | 0,105″ | 2,67mm |

| Calibre 14 (0,078″ | 1,98mm ) | 1,5″ | 38,10mm | 1,125″ | 28,58mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0.3″ | 7.62mm | 0,055″ | 1,40mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,25″ | 6,35mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0.3″ | 7.62mm | 0,05″ | 1,27mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0.3″ | 7.62mm | 0,055″ | 1,40mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0.3″ | 7.62mm | 0,08″ | 2,03mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,265″ | 6,73mm | 0,075″ | 1,90mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,105″ | 2,67mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0.3″ | 7.62mm | 0,07″ | 1,78mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,375″ | 9,52mm | 0,1″ | 2,54mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0.3″ | 7.62mm | 0,06″ | 1,52mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,375″ | 9,52mm | 0,125″ | 3,18mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,265″ | 6,73mm | 0,085″ | 2,16mm |

| Calibre 18 (0,05″ | 1,27mm ) | 1,375″ | 34,92mm | 0,4″ | 10,16mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,265″ | 6,73mm | 0,06″ | 1,52mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,375″ | 9,52mm | 0,09″ | 2,29mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0.3″ | 7.62mm | 0,08″ | 2,03mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0.3″ | 7.62mm | 0,06″ | 1,52mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,375″ | 9,52mm | 0,095″ | 2,41mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0.3″ | 7.62mm | 0,07″ | 1,78mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,265″ | 6,73mm | 0,07″ | 1,78mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,5″ | 12,70mm | 0,4″ | 10,16mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,375″ | 9,52mm | 0,08″ | 2,03mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0.3″ | 7.62mm | 0,08″ | 2,03mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0.3″ | 7.62mm | 0,075″ | 1,90mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 24 (0,024″ | 0,61mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 24 (0,024″ | 0,61mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Calibre 24 (0,025″ | 0,64mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

No olvide tener en cuenta el grado y las propiedades del acero inoxidable elegido a la hora de determinar el radio de curvatura adecuado para su aplicación.

Las aleaciones de aluminio ofrecen opciones ligeras, fuertes y resistentes a la corrosión para la fabricación de chapas metálicas. Al igual que ocurre con el acero con bajo contenido en carbono, el radio de curvatura mínimo de las aleaciones de aluminio suele ser igual al espesor de la chapa. Sin embargo, algunas aleaciones específicas pueden presentar una conformabilidad mejor o peor. He aquí una guía general de los radios de curvatura mínimos de algunas aleaciones de aluminio populares:

| Espesor | Curvatura mínima | Radio de curvatura |

| (0.032″ | 0.81mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| (0.032″ | 0.81mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| (0.1285″ | 3.26mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| (0,25″ | 6,35mm ) | 1,375″ | 34,92mm | 0,16″ | 4,06mm |

| (0,25″ | 6,35mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| (0,25″ | 6,35mm ) | 0,75″ | 19,05mm | 0,125″ | 3,18mm |

| Calibre 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,078″ | 1,98mm |

| Calibre 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Calibre 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 10 (0,102″ | 2,59mm ) | 1,5″ | 38,10mm | 1.063″ | 27.00mm |

| Calibre 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 10 (0,102″ | 2,59mm ) | 1,5″ | 38,10mm | 1,125″ | 28,58mm |

| Calibre 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,07″ | 1,78mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,75″ | 19,05mm | 0,24″ | 6,10mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 11 (0,091″ | 2,31mm ) | 1,375″ | 34,92mm | 0,24″ | 6,10mm |

| Calibre 11 (0,091″ | 2,31mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,062″ | 1,57mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,045″ | 1,14mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 11 (0,0914″ | 2,32mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0.3″ | 7.62mm | 0,0622″ | 1,58mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 12 (0,081″ | 2,06mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Calibre 12 (0,081″ | 2,06mm ) | 1,5″ | 38,10mm | 1,1″ | 27,94mm |

| Calibre 12 (0,081″ | 2,06mm ) | 1,5″ | 38,10mm | 1″ | 25,40mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,275″ | 6,98mm | 0,04″ | 1,02mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0.3″ | 7.62mm | 0,04″ | 1,02mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,055″ | 1,40mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,75″ | 19,05mm | 0,24″ | 6,10mm |

| Calibre 14 (0,064″ | 1,63mm ) | 1,5″ | 38,10mm | 1,2″ | 30,48mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0.3″ | 7.62mm | 0,035″ | 0,89mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 14 (0,064″ | 1,63mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,265″ | 6,73mm | 0,04″ | 1,02mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,265″ | 6,73mm | 0,035″ | 0,89mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0.3″ | 7.62mm | 0,04″ | 1,02mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 14 (0,064″ | 1,63mm ) | 1,5″ | 38,10mm | 0,7″ | 17,78mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0.3″ | 7.62mm | 0,062″ | 1,57mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 14 (0,064″ | 1,63mm ) | 1,5″ | 38,10mm | 1.225″ | 31.12mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,22″ | 5,59mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 14 (0,064″ | 1,63mm ) | 1,5″ | 38,10mm | 1,13″ | 28,70mm |

| Calibre 16 (0,051″ | 1,30mm ) | 1,5″ | 38,10mm | 1,2″ | 30,48mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,265″ | 6,73mm | 0,035″ | 0,89mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0.3″ | 7.62mm | 0,04″ | 1,02mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0.3″ | 7.62mm | 0,062″ | 1,57mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,23″ | 5,84mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Calibre 16 (0,051″ | 1,30mm ) | 1,375″ | 34,92mm | 0,4″ | 10,16mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,375″ | 9,52mm | 0,045″ | 1,14mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 18 (0,04″ | 1,02mm ) | 1,375″ | 34,92mm | 0,45″ | 11,43mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,265″ | 6,73mm | 0,04″ | 1,02mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,55″ | 13,97mm | 0,04″ | 1,02mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0.3″ | 7.62mm | 0,07″ | 1,78mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0.3″ | 7.62mm | 0,04″ | 1,02mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,375″ | 9,52mm | 0,055″ | 1,40mm |

| Calibre 20 (0,032″ | 0,81mm ) | 1,375″ | 34,92mm | 0,4″ | 10,16mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0.3″ | 7.62mm | 0,045″ | 1,14mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0.3″ | 7.62mm | 0,07″ | 1,78mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0.3″ | 7.62mm | 0,04″ | 1,02mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,265″ | 6,73mm | 0,04″ | 1,02mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 5 (0,188″ | 4,78mm ) | 0,75″ | 19,05mm | 0,12″ | 3,05mm |

| Calibre 5 (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,355″ | 9,02mm |

| Calibre 5 (0,188″ | 4,78mm ) | 1,5″ | 38,10mm | 0,375″ | 9,52mm |

| Calibre 5 (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,125″ | 3,18mm |

| Calibre 5 (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,22″ | 5,59mm |

| Calibre 5 (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,16″ | 4,06mm |

| Calibre 5 (0,188″ | 4,78mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 1,375″ | 34,92mm | 0,225″ | 5,72mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 0,75″ | 19,05mm | 0,125″ | 3,18mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 1,375″ | 34,92mm | 0,375″ | 9,52mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 1,5″ | 38,10mm | 1″ | 25,40mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 1,5″ | 38,10mm | 1,05″ | 26,67mm |

Tenga en cuenta las propiedades específicas de la aleación al planificar su proyecto. Un radio de curvatura inadecuado puede provocar daños en el material o la necesidad de procesos adicionales posteriores al curvado para corregir distorsiones.

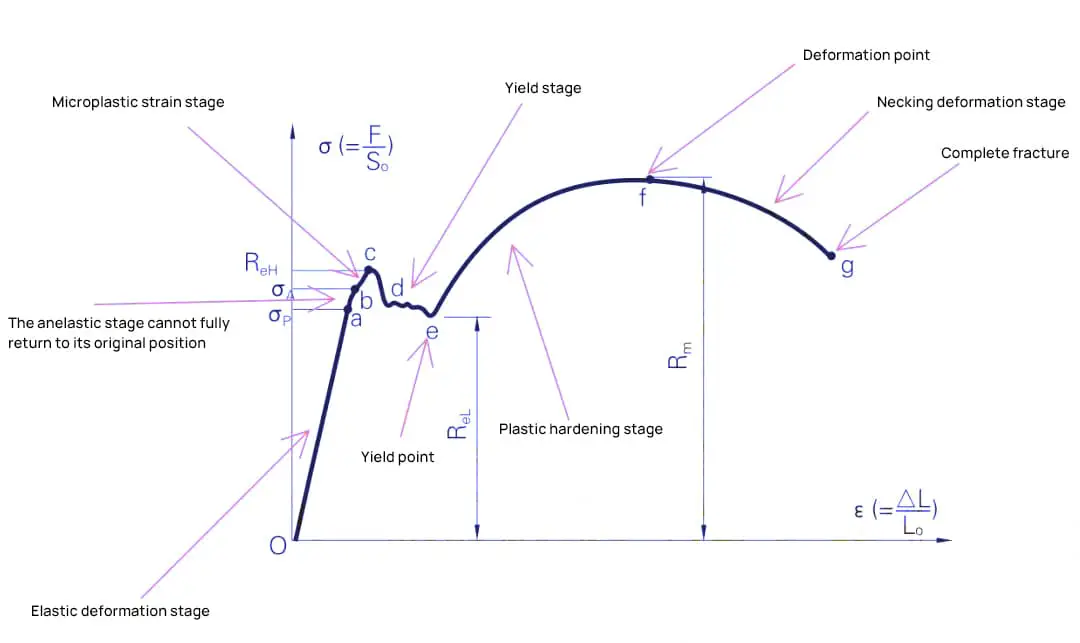

Antes de hablar de los radios internos (ángulos R) de las piezas, conviene conocer las características de los materiales metálicos.

Como se ilustra en la siguiente curva de tensión-deformación, la parte inicial representa la fase de deformación elástica, en la que el material puede volver a su posición original una vez liberada la fuerza de tracción.

Si se sigue aplicando fuerza más allá del límite elástico, el material entra en la fase de endurecimiento por deformación, en la que una mayor fuerza de tracción provoca una deformación plástica permanente. Para inducir una mayor deformación plástica, es necesario aumentar la fuerza.

Una vez alcanzado el pico de tensión, la continuación de la fuerza de tracción conduce al estrangulamiento y, finalmente, a la fractura completa. Durante el proceso de flexión, la deformación de la chapa metálica se produce principalmente en la fase de endurecimiento por deformación, caracterizada por una mayor necesidad de esfuerzo a medida que aumenta la deformación.

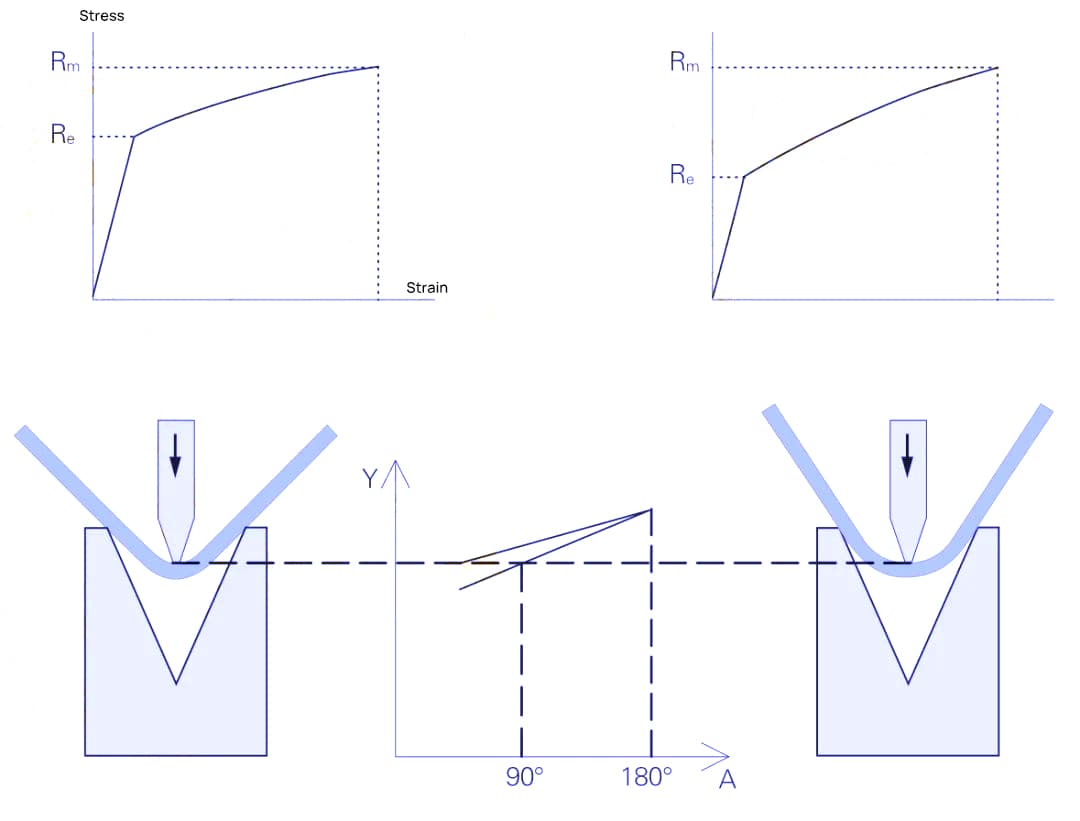

El ángulo R interno de una pieza está relacionado con el material, como se muestra en el gráfico siguiente.

Los materiales con bajo endurecimiento por deformación tienen ángulos R internos más pequeños, mientras que los de alto endurecimiento por deformación presentan ángulos R internos más grandes. El ángulo R interno también se ve influido por la abertura de la matriz del molde inferior; cuanto menor sea la abertura, menor será el ángulo R interno, como se indica en la tabla siguiente.

Tabla: Relación entre el radio interior de la pieza y la abertura de la matriz

| Material | Ángulo de flexión | Ángulo R interno |

| DC01 (acero dulce) | 135 ° | 0.33V |

| 90 ° | 0.17V | |

| 45 ° | 0.12V | |

| AW-5754H22 (aluminio) | 135 ° | 0.20V |

| 90 ° | 0.10V | |

| 45 ° | 0.07V | |

| X5CrNi1810 (acero inoxidable) | 135 ° | 0.37V |

| 90 ° | 0.20V | |

| 45 ° | 0.17V |

El rango de selección para la abertura inferior de la matriz de plegado es típicamente:

Por lo tanto, el ángulo R interno deseado para una pieza doblada puede conseguirse teniendo en cuenta las propiedades del material junto con la elección de la apertura de la matriz.

Requisitos para el molde superior: Mientras el ángulo R del molde superior no supere el ángulo R estándar, no tendrá casi ningún efecto sobre el ángulo R interno de la pieza doblada.

Para algunos materiales con poca ductilidad, también puede ser necesario un radio R mayor en la punta del molde para doblar un ángulo R interno mayor para evitar la fractura del material.

El radio de curvatura de las chapas metálicas es un aspecto esencial que hay que tener en cuenta a la hora de fabricar o diseñar piezas. Tiene un impacto significativo en la calidad y funcionalidad del producto final.

En esta sección, aprenderá sobre el radio de curvatura, los factores que influyen en él y las directrices para seleccionar el radio de curvatura mínimo adecuado.

El radio de curvatura depende de varios factores, como:

Comprender estos factores y su impacto en el radio de curvatura puede ayudarle a tomar decisiones fundamentadas durante el proceso de diseño y a mejorar la calidad y durabilidad de sus piezas.

Para evitar la formación de grietas o la deformación de las piezas al doblarlas, es esencial respetar unas directrices de radio de curvatura mínimo. Estas directrices pueden variar en función del material y sus propiedades:

Se trata de directrices generales, por lo que es fundamental consultar las recomendaciones específicas de cada material o experimentar con las combinaciones específicas de chapa y utillaje para obtener el resultado deseado. Si sigue las directrices de radio de curvatura adecuadas, podrá garantizar un producto final de alta calidad con menos defectos, menos residuos y mayor resistencia.

A continuación encontrará respuestas a algunas preguntas frecuentes:

El radio mínimo de curvatura de una chapa metálica depende de varios factores, como el grosor del material, el tipo y la orientación de curvatura con respecto a la fibra. Por lo general, el radio de curvatura mínimo es al menos igual al espesor del material (1t). Sin embargo, esto puede variar en función de las propiedades y condiciones específicas del material.

Por ejemplo, el acero con determinadas propiedades de tracción puede requerir un radio de curvatura mínimo de 2 veces el grosor del material. La orientación de la curva también influye; la curva transversal suele permitir un radio menor que la curva longitudinal. Los materiales más blandos, como el acero con bajo contenido en carbono o el aluminio blando, pueden conseguir radios más estrechos, mientras que los materiales más duros requieren radios más grandes. Por ejemplo, el aluminio 6061 en la condición T4 puede necesitar un radio de 3 a 4 veces el grosor, mientras que en la condición O, podría requerir sólo de 1 a 2 veces el grosor.

También existe una distinción entre el radio de curvatura mínimo producible y el radio de curvatura recomendado. Mientras que el radio de curvatura mínimo producible es el más pequeño que se puede alcanzar sin que falle el material, el radio recomendado suele ser mayor para garantizar la estabilidad del material y reducir la tensión en el equipo.

En la práctica, las directrices generales sugieren un radio de curvatura mínimo igual al grosor del material, pero para obtener resultados óptimos y evitar defectos, suele ser aconsejable utilizar un radio mayor, como 10-12 veces el grosor del material.

El tipo de material influye significativamente en el radio de curvatura del plegado de chapa metálica debido a variaciones en propiedades como la dureza, la ductilidad y la dirección del grano. Los materiales más duros, como el acero y el acero inoxidable, suelen requerir radios de curvatura mínimos mayores para evitar fisuras que los materiales más blandos, como el aluminio. Por ejemplo, una chapa de acero de 1 mm de grosor puede necesitar un radio de curvatura mínimo de 1 mm, mientras que el aluminio suele admitir un radio menor.

La dirección del grano también desempeña un papel crucial. El curvado transversal (perpendicular) suele dar lugar a curvas más resistentes con menos riesgo de agrietamiento, mientras que el curvado paralelo al grano aumenta la probabilidad de agrietamiento y reduce la resistencia del curvado. Además, el grosor del material y el ángulo de curvatura influyen en el radio de curvatura necesario, ya que los materiales más duros requieren radios mayores para el mismo ángulo de curvatura.

El factor K, que afecta a los cálculos de la tolerancia a la flexión, varía con la dureza y el grosor del material. Los materiales más duros tienen factores K más altos, lo que indica un mayor desplazamiento del eje neutro hacia la superficie interior durante el doblado. En la práctica, el uso de radios de curvatura mayores o el recocido de los materiales antes del curvado pueden ayudar a mitigar el agrietamiento, especialmente en el caso de materiales con altos revenidos o baja ductilidad, como el aluminio T-6.

Comprender estos requisitos específicos de los materiales es esencial para diseñar y fabricar componentes de chapa metálica sin defectos.

Medir el radio de curvatura de la chapa requiere precisión y las herramientas adecuadas para garantizar la exactitud. Una de las herramientas más utilizadas es el calibrador de radios, que puede ser metálico o de plástico transparente y está diseñado para encajar directamente en la curva y determinar su radio. También se pueden emplear calibradores para medir el radio de la curva; sin embargo, este método puede ser menos preciso, sobre todo si el radio se aplana, ya que se basa en una estimación visual.

Las herramientas de transferencia fabricadas a partir de placas de calce finas de acero inoxidable con un tornillo de mariposa pueden copiar y medir eficazmente el radio de curvatura. Estas herramientas se colocan en la curva, se aprietan y, a continuación, se traen de vuelta para su verificación mediante plantillas circulares u otros dispositivos de medición. Para una mayor precisión, se utilizan máquinas de medición de coordenadas (MMC) y comparadores ópticos, aunque pueden tener limitaciones a la hora de capturar perfiles detallados.

Los equipos de medición avanzados, como el perfilómetro óptico 3D de la serie VR de KEYENCE, ofrecen una medición sin contacto, capturando la forma 3D de la superficie con gran precisión y eficacia, superando así muchos retos asociados a las herramientas convencionales. Además, inspeccionar el radio en el punzón o consultar con el operario de la prensa plegadora puede proporcionar información valiosa, especialmente cuando las piezas se fabrican internamente. Herramientas especializadas como el transportador BendPro también pueden utilizarse para medir y calcular radios de curvatura, en particular para componentes tubulares, lo que demuestra la versatilidad de los principios del transportador en diversas aplicaciones de curvado de metales. Al emplear estas herramientas, los fabricantes pueden garantizar mediciones precisas y coherentes del radio de curvatura, lo que resulta crucial para un trabajo del metal de alta calidad.

El margen de plegado es esencial en el diseño y la fabricación de chapa metálica porque influye directamente en la precisión de las dimensiones finales de las piezas plegadas. Al tener en cuenta el margen de curvatura, los diseñadores se aseguran de que las dimensiones del producto final coincidan con las especificaciones, lo que ayuda a evitar problemas de montaje. Además, un cálculo adecuado del margen de plegado mejora la utilización del material al reducir los residuos, ya que garantiza que la chapa se corta al tamaño correcto antes del plegado, lo que en última instancia fomenta la rentabilidad.

Además, incorporar el margen de curvatura adecuado es crucial para lograr un ajuste correcto durante el montaje. Las piezas que no se doblan con las dimensiones correctas pueden no alinearse correctamente, lo que plantea importantes problemas en los procesos de montaje. Una tolerancia de curvatura precisa también afecta a la distribución de la tensión dentro de los componentes curvados, manteniendo su integridad estructural y evitando posibles alabeos o fracturas.

Para calcular el margen de curvatura, una fórmula específica tiene en cuenta el ángulo de curvatura, el radio interior de curvatura, el factor K y el grosor del material. Este cálculo ayuda a evitar la distorsión durante el proceso de doblado y garantiza que se mantenga el radio de curvatura mínimo, que es fundamental para el rendimiento del material. En general, la tolerancia de curvado contribuye a la coherencia en la fabricación, lo que permite a los fabricantes producir piezas de alta calidad que cumplen las especificaciones de diseño, al tiempo que minimiza los errores y la necesidad de reprocesado.

Para evitar el agrietamiento al doblar chapas metálicas, hay que tener en cuenta varios factores y técnicas clave. Por ejemplo, elegir el material adecuado con las propiedades apropiadas, respetar el radio de curvatura mínimo recomendado, curvar a lo largo de la fibra, realizar un recocido previo al curvado, garantizar un grosor uniforme, colocar con cuidado los orificios y elementos, aplicar tensión inversa durante el curvado, evitar las zonas afectadas por el calor e invertir en equipos y mantenimiento de calidad. Seguir estas directrices puede reducir significativamente el riesgo de agrietamiento y garantizar que sus piezas cumplan las especificaciones requeridas y mantengan su integridad estructural.

Cuando se dobla chapa metálica, suelen seguirse varias reglas generales para garantizar la integridad y calidad de las piezas dobladas. He aquí algunas pautas clave:

Siguiendo estas reglas prácticas, los fabricantes pueden garantizar operaciones de plegado de chapa eficientes y de alta calidad, minimizando el riesgo de defectos y asegurando la integridad estructural de las piezas plegadas.